Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

На чертеже детали указываются номинальные размеры поверхностей.Содержание книги

Поиск на нашем сайте

Для приведённого выше примера значение номинального размера может быть принято по ГОСТ 6636 равным 38 мм или 40 мм. Решение в этом случае должен принимать конструктор. ГОСТ 6636 устанавливает для применения в машиностроении четыре основных ряда размеров (Ra 5; Ra 10; Ra 20; Ra 40) и один дополнительный ряд Ra 80 в диапазоне от 0,001 до 100000 мм. Ряды, представленные в ГОСТ 6636, таблица 1.1, являются округлёнными значениями рядов предпочтительных чисел из ГОСТ 8032. Поэтому буква R, обозначающая ряд предпочтительных чисел в ГОСТ 6636, имеет индекс “ a ” (Ra). ГОСТ 6636 не распространяется на технологические межоперационные размеры, размеры установленные в стандартах на конкретные изделия и в некоторых других случаях. Более подробно можно прочесть в самом стандарте. Число после Ra обозначает количество членов ряда в десятичном интервале: от 1 до 10; от 10 до 100 и т.д. При назначении размеров значения ряда Ra 5 следует предпочитать значениям ряда Ra 10, а ряда Ra 10 – ряду Ra 20 и т.д. ГОСТ 6636 является основой для сокращения количества типоразмеров заготовок, режущего инструмента, для обеспечения типизации технологических процессов, способствует сокращению типоразмеров комплектующего оборудования, приборов, оснастки и т.п. При изготовлении детали номинальные размеры её поверхностей не могут быть выполнены абсолютно точно из-за множества вредных факторов, влияющих на точность размеров: погрешности станка, износ инструмента, погрешности базирования и приспособлений, неоднородность материала, неравномерность припуска, вибрации станка и т.п. При измерении размеров также вносятся погрешности средства измерения, метода и условий измерения, субъективные погрешности и т.п. Поэтому в результате обработки и измерения размера поверхности мы получаем действительный размер. Но действительным он может называться только в том случае, если его измерение проводилось с допустимой погрешностью. Это условие может быть выполнено, если перед измерением выбрать необходимое по точности средство измерения. Разность между действительным и номинальным размерами называется погрешностью размера. Для уменьшения погрешности желательно (если это возможно), чтобы технологические и измерительные базы совпадали с конструкторскими, т.е. соблюдался принцип единства баз. Подробно этот принцип рассматривается в дисциплине “Основы технологии машиностроения”.

Для ограничения разброса значений действительного размера устанавливают предельные размеры поверхности детали. Предельныеразмеры - два предельно допустимых размера, между которыми должен находиться (или которым может быть равен) действительный размер. Бóльший из них называется наибольшим предельным размером, мéньший - наименьшим предельным размером. Сравнение действительного размера с предельными дает возможность судить о годности детали. Для упрощения на чертежах и в таблицах стандартов на допуски и посадки вместо предельных размеров указывают предельные отклонения от номинального размера. Отклонение, которое определяет значение наибольшего предельного размера, называется верхним предельным отклонением и обозначается ES для охватывающих поверхностей и es для охватываемых. Верхним предельным отклонением называется алгебраическая разность между наибольшим предельным и номинальным размерами: - для охватывающих поверхностей ES = Dнб - Dн; - для охватываемых поверхностей es = dнб - dн. Нижним предельным отклонением EI (ei) называется алгебраическая разность между наименьшим предельным и номинальным размерами: EI = Dнм - Dн, ei = dнм - dн. Действительным отклонением E д (e д) называется алгебраическая разность между действительным и номинальным размерами: Eд= Dд - Dн, eд = dд - dн. Обозначения геометрических параметров, принятые в учебном пособии, указаны в таблице 4.1 На чертежах все отклонения проставляются в миллиметрах со своим знаком плюс (+) или минус (-) без указания единицы длины (ГОСТ 2.307), а в таблицах допусков (в стандартах и справочниках) и на схемах расположения полей допусков – в микрометрах. Отклонения равные нулю на чертежах не указывают.

Т а б л и ц а 4.1 – Принятые обозначения геометрических параметров поверхностей

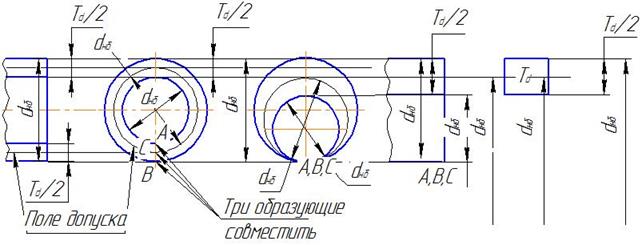

Поле допуска Предельные размеры образуют две предельные поверхности, между которыми должна находиться действительная поверхность детали (рисунок 4.1 а) Пространство, заключенное между двумя предельными поверхностями называется полем допуска размера. Поле допуска всегда меньше поля рассеяния размеров (рисунок 4.1 б). Поле допуска (по ГОСТ 25346) – поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. Положение поля допуска в Единой системе допусков и посадок (ЕСДП) определяется величиной одного из отклонений – ближайшего к нулевой линии (или меньшего по абсолютной величине). Такие отклонения называются основными и обозначаются буквами латинского алфавита: заглавными для допусков охватывающих поверхностей и строчными для охватываемых.

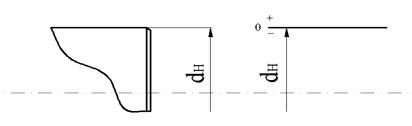

а) б) Рисунок 4.1 Для упрощения расчётов и графического представления допусков размеров они изображаются графически в виде схемы расположения полей допусков, основой, которой является нулевая линия, материализующая номинальный размер поверхности.

Рисунок 4.2 - Нулевая линия – условное изображение номинального размера

На схеме принято одностороннее изображение допуска (рисунок 4.3), при котором поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. Ось поверхности всегда находится под схемой и не изображается на ней.

Рисунок 4.3 - Переход к одностороннему изображению допуска

В зависимости от назначенных предельных отклонений исходя из функционального назначения поверхности поле допуска может располагаться относительно нулевой линии так, как показано на рисунке 4.4.

Рисунок 4.4 - Варианты расположения поля допуска относительно номинального размера Допуск - разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним предельными отклонениями. Допуск размера обозначается буквой T с индексом размера, к которому относится допуск. Допуск размера определяет допустимое поле рассеяния действительных размеров годных деталей, т.е. является мерой точности. Точность размера характеризуется величиной отклонения действительного размера от номинального и нормируется допуском размера.

Величина допуска Т для диапазона размеровсв.3 до 500 мм включительнов ЕСДП (ГОСТ 25346 для квалитетов с 5-го по 18-й) определяется по формуле T= a · i, где Т- допуск, мкм; а – коэффициент точности (число единиц допуска в допуске на размер), зависящий от требуемой точности изготовления размера и не зависящий от значения размера; i - единица допуска, является функцией номинального размера и выражает зависимость допуска от среднегеометрического значения интервала размеров, мкм. где D – среднегеометрическое интервала размера, установленного ГОСТ 25346, мм: где Dнб, Dнм – предельные значения интервала размеров. Изменяя значение единицы допуска i при постоянном значении коэффициента точности а, получим ряд значений допусков, характеризуемый приблизительно одинаковой точностью в пределах диапазона размеров. Относительная точность определяется отношением величины допуска на размер к среднегеометрическому значению интервала размеров: T1/D1 = T2/D2 = … = Ti/Di = const, где T1, T2, … Ti – допуски для интервала размеров, в которых среднегеометрические значения соответствуют D1, D2, … Di. Этот ряд допусков (совокупность допусков) получил название квалитет.

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-12-14; просмотров: 149; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.215.14 (0.007 с.) |

Пример.

Пример.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то вверх от неё откладывают положительные отклонения, вниз – отрицательные (рисунок 4.2).

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то вверх от неё откладывают положительные отклонения, вниз – отрицательные (рисунок 4.2).

,

,  ,

,