Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отклонения размеров, формы и расположения поверхностей и осейСодержание книги

Поиск на нашем сайте

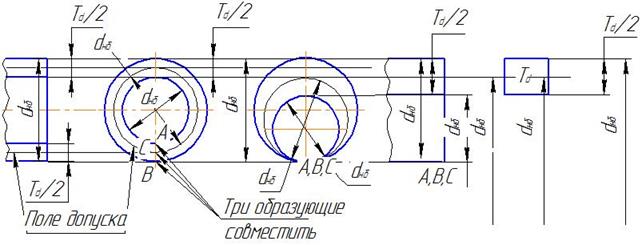

Отклонения размеров, формы и расположения поверхностей и осей 4.1 Нормирование точности размеров. Основные термины и определения Гладкие цилиндрические поверхности наиболее распространены в машиностроении. Эти поверхности характеризуются геометрическими параметрами, которые указывают на чертежах деталей. Точность изготовления параметров, определяющих функциональное назначение детали (или изделия) задаётся конструктором при проектировании изделия. Известно, что изготовить геометрические параметры (размеры) абсолютно точно невозможно вследствие наличия погрешностей, возникающих при выполнении технологического процесса. Термины и определения, используемые при нормировании точности, даны в соответствии с ГОСТ 25346. Размер – числовое значение линейной величины (диаметр, длина и т. п.) в выбранных единицах измерения. На чертежах все линейные размеры указываются в миллиметрах. Поскольку практически невозможно обеспечить изготовление партии деталей с совершенно одинаковым размером обрабатываемой поверхности, то, следовательно, необходимо определить интервал размеров, в пределах которых изготовленная деталь будет выполнять свое функциональное значение. При конструировании машин размеры поверхностей назначают на основе результатов расчёта деталей на прочность, жёсткость и т.п. исходя из их функционального назначения. Такие размеры называют функциональными. Например, функциональный диаметр вала, рассчитанный по условию прочности на кручение, равен: Номинальный размер - размер, относительно которого определяются предельные размеры и который служит началом отсчёта отклонений. Поле допуска Предельные размеры образуют две предельные поверхности, между которыми должна находиться действительная поверхность детали (рисунок 4.1 а) Пространство, заключенное между двумя предельными поверхностями называется полем допуска размера. Поле допуска всегда меньше поля рассеяния размеров (рисунок 4.1 б). Поле допуска (по ГОСТ 25346) – поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. Положение поля допуска в Единой системе допусков и посадок (ЕСДП) определяется величиной одного из отклонений – ближайшего к нулевой линии (или меньшего по абсолютной величине). Такие отклонения называются основными и обозначаются буквами латинского алфавита: заглавными для допусков охватывающих поверхностей и строчными для охватываемых.

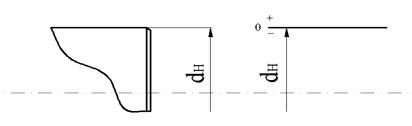

а) б) Рисунок 4.1 Для упрощения расчётов и графического представления допусков размеров они изображаются графически в виде схемы расположения полей допусков, основой, которой является нулевая линия, материализующая номинальный размер поверхности.

Рисунок 4.2 - Нулевая линия – условное изображение номинального размера

На схеме принято одностороннее изображение допуска (рисунок 4.3), при котором поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. Ось поверхности всегда находится под схемой и не изображается на ней.

Рисунок 4.3 - Переход к одностороннему изображению допуска

В зависимости от назначенных предельных отклонений исходя из функционального назначения поверхности поле допуска может располагаться относительно нулевой линии так, как показано на рисунке 4.4.

Рисунок 4.4 - Варианты расположения поля допуска относительно номинального размера Допуск - разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним предельными отклонениями. Допуск размера обозначается буквой T с индексом размера, к которому относится допуск. Допуск размера определяет допустимое поле рассеяния действительных размеров годных деталей, т.е. является мерой точности. Точность размера характеризуется величиной отклонения действительного размера от номинального и нормируется допуском размера. Величина допуска Т для диапазона размеровсв.3 до 500 мм включительнов ЕСДП (ГОСТ 25346 для квалитетов с 5-го по 18-й) определяется по формуле T= a · i, где Т- допуск, мкм; а – коэффициент точности (число единиц допуска в допуске на размер), зависящий от требуемой точности изготовления размера и не зависящий от значения размера; i - единица допуска, является функцией номинального размера и выражает зависимость допуска от среднегеометрического значения интервала размеров, мкм. где D – среднегеометрическое интервала размера, установленного ГОСТ 25346, мм: где Dнб, Dнм – предельные значения интервала размеров. Изменяя значение единицы допуска i при постоянном значении коэффициента точности а, получим ряд значений допусков, характеризуемый приблизительно одинаковой точностью в пределах диапазона размеров. Относительная точность определяется отношением величины допуска на размер к среднегеометрическому значению интервала размеров: T1/D1 = T2/D2 = … = Ti/Di = const, где T1, T2, … Ti – допуски для интервала размеров, в которых среднегеометрические значения соответствуют D1, D2, … Di. Этот ряд допусков (совокупность допусков) получил название квалитет. Обозначение поля допуска Поле допуска размера обозначается сочетанием буквы (основного отклонения) и числа (номера квалитета). Основное отклонение указывает на расположение поля допуска относительно нулевой линии, а номер квалитета определяет величину допуска размера. Пример. Поля допусков охватывающих поверхностей (отверстий): C 9, G 6, K 7 и т.д. Поля допусков охватываемых поверхностей (валов): h 6, f 7, u 8 и т. д. Обозначения на чертежах требований к точности размеров указываются сочетанием номинального размера, поля допуска и предельных отклонений. Пример. Требование (полное) точности размера, имеющего номинальное значение 22 мм и отклонения по полю допуска h8, будет указано на чертеже в виде: 22 h8 (-0,033). Значения предельных отклонений определены из ГОСТ 25347. Допускаются различные варианты указания требований точности: 1) полное – 40 e8 (-0,050/-0,089). Этот вариант следует рекомендовать в первую очередь, так как станочнику важно знать значения предельных отклонений для изготовления поверхности, а не рыться в справочниках; 2) без указания предельных отклонений – 40 e8. В этом случае либо станочник, либо технолог или мастер должны будут сами определять значения предельных отклонений. При этом не исключена вероятность появления ошибок. 3) без указания поля допуска – 40 -0,055/-0,080. Этот вариант используется при нестандартных значениях отклонений. Если требование относится к диаметральному размеру, то впереди указывается знак диаметра, например для отверстия: Ø 40 F8 (+0,064/+0,025); для вала: Ø 63 k6(+0,021/+0,002).

Заключение о годности изготовленной детали делают на основании сравнения наибольшего действительного отклонения полученного в результате измерений, взятого по абсолютной величине, с допусками, указанными в стандарте для соответствующей степени точности и номинального размера.

4.2.6 Обозначения в тексте допусков и отклонений В тексте нормативного документа, в отчёте по научной или учебной работе, в технических требованиях чертежей отклонения формы и допуски следует обозначать в соответствии с приведёнными в таблицах 4.2 - 4.4. Лабораторная работа № 3 Цель работы Освоить технику измерения размеров относительным методом с использованием рычажной скобы. Научиться работать с нормативной документацией Научиться определять годность детали по результатам измерений.

Литература 1) Метрология, стандартизация и сертификация: учебник для студентов высших учебных заведений/А.И. Аристов, Л.И. Карпов, В.М. Приходько, Т.М. Раковщик.- М.: Издательский центр «Академия», 2008.- 384с. 2) Марков Н.Н., Ганевский Г.М. Конструкция, расчет и эксплуатация контрольно-измерительных инструментов и приборов: учебник. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1993. – 416с.: ил. 3) ГОСТ 25347-82. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки. 4) ГОСТ 11098. Скобы с отсчётным устройством. Технические условия. 5) ГОСТ 8.051-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм. 6) ГОСТ 9038-90. Мера длины концевые плоскопараллельные. Технические условия. 7) ГОСТ 2.307-82. ЕСКД. Нанесение размеров и предельных отклонений. 8) ГОСТ 2.308-79. ЕСКД. Указание на чертежах допусков формы и расположения поверхностей. Порядок выполнения работы 1) По данным чертежа (или эскиза) установить номинальный размер, поле допуска размера, (основное отклонение и квалитет), предельные отклонения размера и допуски формы проверяемой поверхности детали. Если предельные отклонения размера на чертеже не указаны, их надо определить по ГОСТ 25347. Результаты занести в таблицу 4.5. Т а б л и ц а 4.5 - Данные измеряемой детали

Td, мкм | Допуск цилиндрич-ности TFZ, мкм | Допускаемая погрешность измерения δ, мкм | |||||||

| es | ei | |||||||||

|

|

|

|

|

| ||||||

2) Проверить возможность измерения заданного размера рычажной скобой

Допуск на измеряемый размер должен быть меньше диапазона показаний рычажной скобы: Td < К. Поскольку диапазон показаний скобы равен 160 мкм, то и допуск размера не должен превышать это значение.

Для этого по номинальному размеру проверяемой поверхности и допуску (или квалитету) на его изготовление определить по ГОСТ 8.051 допускаемую погрешность измерения δ = f (d, H) и записать в таблицу 4.5.

Выписать из ГОСТ 11098 предел допустимой погрешности Δс.и рычажной скобы и требования к средствам настройки скобы.

Средство измерения – рычажную скобу использовать для измерения заданного размера возможно если выполняется условие Δ с.и ≤ δ. Метрологические характеристики рычажной скобы занести в таблицу 4.6.

Таблица 4.6 - Метрологические характеристики средства измерения

| Наименование и обозначение по стандарту | Тип и (или) модель, це- на деления j, мм | Диапазон, мм | Предел допускаемой погрешности средства измерения Δс.и, мкм | Величина перемещения измеритель- ного стрежня t, мм | |

| измерений | показаний | ||||

|

|

|

|

|

|

|

| П р и м е ч а н и е - Величина перемещения измерительного стержня зависит от величины допуска на измеряемый размер. | |||||

3) Настройка рычажной скобы для измерений

Ознакомиться с устройством рычажной скобы (рисунок 4.15).

Рычажная скоба является средством измерения с механическим принципом действия и предназначена для измерения наружных размеров относительным методом.

а) б)

1 – корпус скобы; 2 –регулируемая пятка; 3 – микрометрический винт; 4 – стопорная гайка; 5 – подвижная пятка; 6 – арретир; 7 – шкала; 8 – указатель (стрелка); 9 – ука-

затели предельных отклонений; 10 – рычаг с зубчатым сектором; 11 – триб; 12 – пру-

жина; 13 – измеряемая деталь; 14 - пружина

Рисунок 4.15 – Скоба с отсчётным устройством (тип СР): а) общий вид; б) схема рычажного механизма

На рисунке 4.15 показан её общий вид и рычажно-зубчатый механизм. Скоба состоит из корпуса 1, в котором установлены регулируемая (неподвижная при измерениях) пятка 2 и подвижная пятка 5. При перемещении пятки 5 происходит поворот рычага 10 с зубчатым сектором, который приводит во вращение триб 11 и соединённую с ним стрелку 8. Отсчёт снимают по шкале 7. Таким образом, механический принцип действия заключается в преобразовании поступательного движения пятки 5 во вращательное движение стрелки 8, осуществляемое рычажно –зубчатой передачей.

Измерительное усилие создаётся пружиной 14 и составляет в зависимости от типоразмера скобы от 5 до 12 Н.

Размеры, технические условия и требования точности рычажных скоб регламентированы ГОСТ 11098 – 75. В соответствии с этим стандартом рычажные скобы выпускают с пределами измерений 0…25; 25…50; 50…75; 75…100 мм и ценой деления

j = 0,002 мм. Скобы с пределами измерений 100…125 и 125…150 мм имеют цену деления j = 0,005 мм.

Пределы показаний по шкале для всех скоб 160 мкм (от +80 до – 80 мкм).

Поверка скоб проводится в соответствии с требованиями ГОСТ 12397. Допускаемая погрешность скоб с ценой деления j = 0,002 мм в пределах десяти делений от нулевого штриха составляет 0,001 мм и 0,002 мм в пределах всей шкалы.

Рычажная скоба для проведения измерений должна быть настроена на определённый размер – настроечный. Необходимость настройки вызвана тем, что диапазон показаний К рычажной скобы составляет 160 мкм, т.е. разность измеряемых размеров (допуск размера) не должна превышать 160 мкм.

Для настройки используют блок концевых мер длины, который собирают из набора концевых мер длины (рисунок  4.16).

4.16).

Рисунок 4.16 – Набор концевых мер длины

Определить размер для настройки средства измерения (настроечный размер d настр).

За настроечный размер может быть принят номинальный размер или один из предельных размеров поверхности. Если верхнее es или нижнее ei предельные отклонения номинального размера d измеряемой поверхности превышают половину диапазона показаний К по шкале прибора, то за настроечный размер принимается один из предельных размеров детали.

Пример. Если | es | и (или) | ei | < K /2, то d настр = d.

Если | es | и (или) | ei | ≥ K /2, то d настр = d нб или d настр = d нм.

При этом допуск Td на измеряемый размер не должен превышать половину диапазона показаний К скобы: Td < К/2.

Пример

На чертеже задан размер поверхности с отклонениями: диаметр 82 мм,

es = +0,106, ei = +0,071. Скоба, выбранная для измерений, имеет диапазон показаний К = 0,160 мм. Одно из отклонений размера поверхности, верхнее, больше половины диапазона показаний скобы: 0,106 > 0,08. Поэтому за настроечный размер принимаем, например, наибольший предельный размер поверхности: 82,106 мм. При таком настроечном размере наибольшее отклонение составит: 82,106 – 82,071 = 0,035 мм, что будет меньше половины диапазона показаний скобы. Следовательно, настроечный размер выбран правильно.

Результаты анализа и расчётов записать в таблицу 4.7.

Т а б л и ц а 4.7 – Размеры для настройки скобы

| Номинальный размер измеряемой поверхности |

D, мм

Предельные отклонения, мкм

Диапазон показаний скобы

К, мкм

Настроечный размер

d настр, мм

Размер блока концевых мер

В, мм

Коррекция показаний средства измерения

С, мм

Составить блок концевых мер по величине настроечного размера d настр.

Составление блока заключается в притирке между собой на молекулярный контакт концевых мер, выбранных путём расчета. Первая мера должна содержать тысячные доли миллиметра, вторая – сотые и, если возможно, десятые в зависимости от имеющегося набора так, чтобы остаток представлял целое число с десятыми долями (0,5 мм). Этот остаток покрывается одной или двумя мерами.

Пример. Требуется собрать блок размером 67,895 мм из набора мер №1 или №3.

| Размер блока | 67,895 | |

| 1-я мера | 1,005 | |

| остаток | 69,890 | |

| 2-я мера | 1,39 | |

| остаток | 65,500 | |

| 3-я мера | 5,5 | |

| остаток (4-я мера) | 60,000 |

Таким образом, блок будет состоять из следующих мер:

1,005+1,390+5,500+60,000=67,895

Из имеющегося набора ПКМД вынуть нужные меры и положить их на сухую чистую ветошь, каждую отдельно друг от друга.

Для составления блока протёртые бензином меры надо притереть друг к другу. Для этого измерительную поверхность одной меры следует наложить на измерительную поверхность другой меры не более чем на одну треть длины и с лёгким нажимом надвигать вдоль до полного совмещения плоскостей (рисунок 4.17). Меры малого размера лучше накладывать крест на крест и развёртывать одну относительно другой, слегка вдавливая их до полного совмещения плоскостей.

Притирку лучше начинать с мер малого размера, последовательно притирая к ним меры большего размера.

Рисунок 4.17 – Притирка концевых мер

Если из имеющегося набора концевых мер нельзя собрать блок требуемого размера, то разность между ними должна быть учтена при настройке средства измерения или при измерениях. Об этом должна быть сделана соответствующая запись в отчёте по лабораторной работе.

Пример. Определили, что настроечный размер dнастр = 18,043. Из имеющегося набора можно собрать блоки только с градацией размеров по 0,005 мм, т.е.

В = 18,040 или В = 18,045.

Следовательно, при настройке рычажной скобы должна быть учтена разность между настроечным размером и размером собранного блока мер.

Настроить рычажную скобу по собранному блоку мер:

1) снять предохранительный колпачок (на рисунке не показан) с микрометрического винта 3 (рисунок 4.18);

2) отдать стопорную гайку 4 (левая резьба);

3) нажать арретир 6 и ввести блок концевых мер 10 между измерительными наконечниками 2 и 5. Опустить арретир 6;

4) вращением микрометрического винта 3 установить указатель 8 на нуль шкалы 7, если В = dнастр. Если В ≠ dнастр, то указатель следует установить на величину разности (В – dнастр) с соответствующим знаком (рисунок 4.19);

а) б)

1 – корпус скобы; 2 –регулируемый измерительный наконечник; 3 – винт микрометрический; 4 – стопорная гайка; 5 – подвижный измерительный наконечник; 6 – арре-

тир; 7 – шкала; 8 – указатель; 9 – указатели предельных отклонений; 10 – блок концевых мер; 11 – измеряемая деталь

Рисунок 4.18 - Измерение рычажной скобой: а) настройка скобы по блоку концевых мер; б) измерение детали

а) б)

Размер блока 18,045 мм. Размер блока 18,04 мм.

Настроечный размер Настроечный размер

dнастр = 18,043 мм. dнастр = 18,043 мм.

Коррекция +0,002 мм Коррекция -0,003 мм

Рисунок 4.19 - Настройка средства измерения с компенсацией разности между размерами блока концевых мер и настроечным размером

5) закрепить микрометрический винт 1 стопорной гайкой 8 (левая резьба), нажать арретир 2 и убрать блок концевых мер;

6)измерить размеры заданной поверхности в нескольких сечениях (плоскостях измерения) и направлениях. Для этого наметить на детали три сечения (1, 2, 3) и четыре направления (а, б, в, г) (рисунки 4.20 и 4.21).

При проведении измерений обязательно пользоваться арретиром

Рисунок 4.20 – Эскиз измеряемой детали с намеченными сечениями и направлениями

1-1; 2-2; 3-3; 4-4 – направления измерения в поперечном сечении; d2 - наибольший измеренный диаметр; d4 – наименьший; EFK = (d2 – d4)/2;

® измерительный наконечник подвижный

Рисунок 4.21 – Схема измерения отклонений от круглости двухточечным средством измерения

Рисунок 4.22 - Измерение отклонения размера наружной поверхности

от настроечного размера

Результаты измерений (показания средства измерения) (рисунок 4.22) занести в таблицу 4.8.

Т а б л и ц а 4.8 - Результаты измерений

Отклонения в микрометрах

Размеры в миллиметрах

| Плоскость измерения | Показание средства измерения xi, мкм, в направлении |

Содержание отчета 1) Название лабораторной работы, цель. 2) Задание. 3) Эскиз измеряемой детали (рисунок 4.24). 4) Данные чертежа или эскиза детали. 5) Используемые средства измерения (наименование, тип, модель, диапазон измерения, диапазон показаний, цена деления и предел допускаемой погрешности измерения). 6) Схема расположения поля допуска размера измеренной поверхности с указанием номинального размера, предельных отклонений по чертежу или стандарту и предельных измеренных отклонений. 7) Все измерения и расчёты, сведённые в таблицу. 8) Заключение о годности детали по точности размера и формы измеренной поверхности.

Рисунок 4.24 - Пример выполнения эскиза измеренной детали 4.3.7 Контрольные вопросы 1) Какой метод измерения применяется при работе рычажной скобой? 2) Для чего применяют концевые меры? 3) Как настроить рычажную скобу для измерений? 4) Для чего нужен арретир? 5) Что такое действительный размер? 6) Как определить годность детали по результатам измерений? 7) Какой размер является настроечным при измерениях рычажной скобы? 8) Как определить размеры мер, из которых можно собрать блок нужного размера? 9) Что понимается под отклонением от цилиндричности? 10) От чего зависит допускаемая погрешность измерения? 11) Назовите диапазон измерения рычажных скоб. 12) С какой ценой деления выпускаются рычажные скобы? 13) Для чего предназначены рычажные скобы? Отклонения размеров, формы и расположения поверхностей и осей 4.1 Нормирование точности размеров. Основные термины и определения Гладкие цилиндрические поверхности наиболее распространены в машиностроении. Эти поверхности характеризуются геометрическими параметрами, которые указывают на чертежах деталей. Точность изготовления параметров, определяющих функциональное назначение детали (или изделия) задаётся конструктором при проектировании изделия. Известно, что изготовить геометрические параметры (размеры) абсолютно точно невозможно вследствие наличия погрешностей, возникающих при выполнении технологического процесса. Термины и определения, используемые при нормировании точности, даны в соответствии с ГОСТ 25346. Размер – числовое значение линейной величины (диаметр, длина и т. п.) в выбранных единицах измерения. На чертежах все линейные размеры указываются в миллиметрах. Поскольку практически невозможно обеспечить изготовление партии деталей с совершенно одинаковым размером обрабатываемой поверхности, то, следовательно, необходимо определить интервал размеров, в пределах которых изготовленная деталь будет выполнять свое функциональное значение. При конструировании машин размеры поверхностей назначают на основе результатов расчёта деталей на прочность, жёсткость и т.п. исходя из их функционального назначения. Такие размеры называют функциональными. Например, функциональный диаметр вала, рассчитанный по условию прочности на кручение, равен:

|

|||||

|

Последнее изменение этой страницы: 2019-12-14; просмотров: 246; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.118.214 (0.011 с.) |

|||||||

. Однако на чертеже будет проставлен размер, округлённый до ближайшего большего по ГОСТ 6636. ОНВ. Нормальные линейные размеры. Такой размер в дальнейшем будем называть номинальным размером.

. Однако на чертеже будет проставлен размер, округлённый до ближайшего большего по ГОСТ 6636. ОНВ. Нормальные линейные размеры. Такой размер в дальнейшем будем называть номинальным размером.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то вверх от неё откладывают положительные отклонения, вниз – отрицательные (рисунок 4.2).

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то вверх от неё откладывают положительные отклонения, вниз – отрицательные (рисунок 4.2).

,

,  ,

,