Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Д – V Категория (3,1-3,5 мм); Е – VI Категория (2,6-3,0 мм)Содержание книги

Поиск на нашем сайте

Разруб кож для низа обуви без соблюдения комплектности повышает показатель использования их площади, выход ответственных деталей и производительность труда, улучшает качество деталей. Иногда кожи на детали низа обуви разрубают методом неполного сквозного разруба, при котором один рабочий вырубает все крупные детали низа обуви, оставляя для другого, менее квалифицированного рабочего, небольшие участки кожи для вырубания мелких деталей (набоек, фликов и др.). Разруб кож для низа обуви должен осуществляться таким образом, чтобы наряду с высоким использованием площади был достигнут максимальный выход ответственных деталей. Чем больше вырублено ответственных деталей, тем рациональнее использована кожа. В процессе носки обуви различные детали низа обуви испытывают различное воздействие со стороны стопы и внешней среды. Например, подошвы подвергаются изгибу, сжатию и трению об опорную поверхность, набойки — сжатию и трению, флики каблука — сжатию. Соответственно различаются и требования к коже, из которой изготавливаются детали. Поэтому разные детали низа обуви вырубают из различных топографических участков кожи. Установленные ЦНИИКПом ценностные коэффициенты характеризуют технологическую ценность различных деталей низа обуви в сравнении с ценностью наиболее ответственной детали, принимаемой за единицу. Ценностные коэффициенты устанавливаются по следующим показателям деталей низа обуви: к1 — минимально допустимой толщине ее в разрубе; к2 — укладываемости по модельной шкале; к3 — плотности; к4 — доброкачественности (зависящий от числа и площади допускаемых пороков). Ценностный коэффициент К, характеризующий технологическую ценность детали, определяют как произведение перечисленных выше частых коэффициентов: K = к 1 к2 к 3 к4 Наиболее ценной деталью низа обуви является подошва для мужской обуви рантового метода крепления, которая должна обладать наибольшей толщиной, вырубаться из наиболее плотных участков кожи, иметь минимальное число пороков. Ценностный коэффициент данной подошвы принимается за единицу при следующих показателях: минимальная толщина в разрубе — 4,2 мм, укладываемость по модельной шкале — 95%, плотность — 1 г/см3, доброкачественность — одна условная единица.

Лабораторная работа № 3 «ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЯ ИСПОЛЬЗОВАНИЯ И НОРМЫ РАСХОДА ОБУВНЫХ РУЛОННЫХ МАТЕРИАЛОВ» Цель работы: 1. Измерить площадь и построить модельные шкалы деталей верха (подкладки, межподкладки) обуви. 2. Определить их укладываемость, показатель использования и норму расхода материала на деталь (комплект). Материалы, образцы, пособия: шаблоны деталей верха или подкладки обуви, бумага формата А1, линейка, угольник, планиметр.

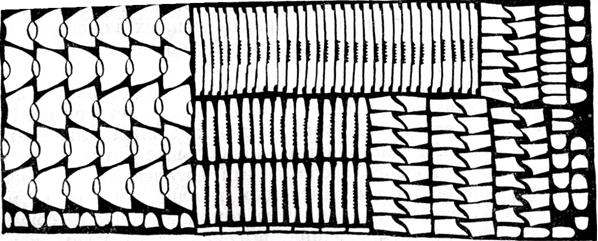

Проведение работы: Задание 1. ИЗМЕРЕНИЕ ПЛОЩАДИ И ОПРЕДЕЛЕНИЕ УКЛАДЫВАЕМОСТИ ДЕТАЛЕЙ Использование обувных рулонных материалов (тканей, искусственных кож, нетканых материалов и др.) зависит от тех же факторов, что и использование кож на детали обуви. Однако рулонные материалы раскраивают в виде многослойных настилов, поэтому при определении показателей использования и непосредственно при раскрое следует учитывать определенные особенности. Для выполнения лабораторной работы должны быть получены следующие исходные данные, задаваемые преподавателем: - вид материала (например, ткань х/б подкладочная); - ширина материала (см); - длина настила (см); - способ раскроя (на прессах или на раскройно-ленточных машинах); - сорт материала. Площади деталей определяются с помощью планиметра по контурам их шаблонов (см. лаб. работу № 1). Многослойные настилы текстильных материалов, искусственных и синтетических кож раскраивают на детали верха обуви по прямолинейно-поступательной системе совмещения деталей. При этом ряды деталей можно укладывать под непрямым и прямым углами. На практике укладка под непрямым углом чаще обеспечивает более плотное совмещение деталей, но ведет к увеличению краевых отходов. Поэтому укладка под непрямым углом применяется преимущественно при совмещении деталей небольших размеров, чтобы снижение межшаблонных отходов превышало потери у краев настила. Для определения укладываемости каждой детали строят модельные шкалы, применяя следующие варианты совмещения деталей (рис. 3.1).

А б в г д

Рис. 3.1 Построение модельных шкал при совмещении деталей различными вариантами: а – прямоугольное; б – без поворота деталей относительно друг друга (с укладкой рядов под непрямым углом); в – с поворотом деталей на 180 ° в горизонтальных рядах по ширине материала; г – с поворотом деталей на 180 ° в вертикальных рядах по длине материала; д – с поворотом деталей на 180 ° в горизонтальных и вертикальных рядах

Укладываемость У детали определяется по формуле:

где: k – количество деталей, входящих в параллелограмм (k = 1 или 2); a – чистая площадь детали, дм2; М – площадь параллелограмма, дм2. Результаты измерений и расчетов вносят в таблицу 3.1. Таблица 3.1

Для дальнейших расчетов по каждой детали выбирают вариант, давший наиболее высокую укладываемость. Задание 2. ВЫЧИСЛЕНИЕ ПОКАЗАТЕЛЯ ИСПОЛЬЗОВАНИЯ РУЛОННЫХ МАТЕРИАЛОВ Уравнение для определения показателя использования Р текстильных и других рулонных материалов имеет вид:

где: У – укладываемость детали, %; К –коэффициент, учитывающий отходы краевые: по ширине – из-за разноширинности кусков настила и неровности настила; по длине – в местах загиба материала у краев настила; из-за некратности размеров детали и настила материала по ширине и длине; а также отходы на межшаблонные мостики по ширине и длине настила; Ко – коэффициент, учитывающий дополнительные отходы у краев первого и последнего рядов деталей; О мдс – отходы межшаблонные дополнительные, связанные с сортностью материала. 2.1. Определение коэффициента К

где: H –ширина настила материала, см; L –длина настила материала, см;

2.1.1. Определение

2.1.2. Определение

где: m и n – число деталей по ширине и длине настила;

где: h п – ширина параллелограмма, приходящаяся на одну деталь, см; l п – длина параллелограмма, приходящаяся на одну деталь, см. Величины h п и l п измеряются по построенным оптимальным модельным шкалам совмещения деталей. Пример для варианта совмещения с поворотом деталей в горизонтальных и вертикальных рядах приведен на рис. 3.2. d - величина межшаблонного мостика (0,2 см – при раскрое на прессах; 0,25 см – при раскрое на ленточных машинах). 2.1.3. Определение

где: H 1 = H - D 1 h - D 2 h – полезная ширина настила, см; L 1 = L - D 1 l - D 2 l – полезная длина настила, см; h и l – ширина и длина детали, см (измеряются по построенным модельным шкалам совмещения деталей, см. рис. 3.2.); S и S ¢ – суммарные линейные эффекты от совмещения деталей по ширине и длине настила, см. При нечетном числе m деталей по ширине

При четном числе m деталей по ширине

где: S 1 = 2 h – h 2 - линейный эффект от совмещения первой и второй деталей по ширине, см; S 2 = h 2 + h – h 3 - линейный эффект от совмещения второй и третьей деталей по ширине, см. Величины линейных эффектов измеряются по построенным оптимальным модельным шкалам совмещения деталей (Рис. 3.2).

Рис. 3.2 Схема определения линейных эффектов от совмещения шаблонов по длине и ширине ткани

Линейные эффекты по длине S ¢ 1, S ¢ 2 и суммарные линейные эффекты от совмещения деталей по длине настила S ¢ определяются аналогично: S ¢ 1 = 2 l – l 2; S ¢ 2 = l 2 + l – l 3; При нечетном числе n деталей по длине

При четном числе n деталей по длине

Результаты измерений и расчетов заносят в таблицу 3.2. Таблица 3.2

Величины 2.2 Определение коэффициента Ко Коэффициент Ко определяется по формуле: Ко = где: l п и h п – линейные размеры параллелограмма, приходящиеся на одну деталь, см (см. рис. 3.1); l ср и h ср – средние размеры одной детали в настиле, см: l ср = 2.3 Определение величины отходов Омдс, связанных с сортностью материала Для текстильных материалов О мдс определяется по формуле: Омдс = где: b – среднее количество баллов для материала данного сорта; a – площадь детали, дм2. Количеством баллов b оцениваются пороки внешнего вида. В зависимости от величины b определяется сорт материала (таблица 3.3). Таблица 3.3

Определив значения У, К, К о и Омдс, рассчитывают величину показателя использования P рулонного материала на детали обуви. Задание 3. ОПРЕДЕЛЕНИЕ НОРМЫ РАСХОДА РУЛОННЫХ МАТЕРИАЛОВ НА ДЕТАЛИ ОБУВИ Норму расхода материала на деталь или комплект деталей определяют по формуле:

где a (ak) – площадь детали (комплекта деталей) обуви, дм2.

Выводы по работе. Полученные результаты сопоставляют с отраслевыми нормами использования обувных тканей, искусственных и синтетических материалов и отражают в выводах по работе. Вопросы для подготовки к защите лабораторной работы: 1. Виды отходов при раскрое настилов обувных тканей. 2. Факторы, влияющие на величину отходов. 3. Определение укладываемости деталей, схемы совмещения шаблонов. 4. Определение линейных эффектов. 5. Системы раскроя многослойных настилов. Материалы для самостоятельной проработки. Текстильные материалы, искусственные и синтетические кожи поступают на обувные предприятия партиями, каждую из которых принимают по паспорту предприятия-изготовителя с показателями физико-механических свойств и результатам внешнего осмотра. Внешний осмотр материалов производят с лицевой стороны. Одновременно с внешним осмотром проверяют длину и ширину материала в куске или рулоне. Цветные материалы контролируют также по шкале оттенков, согласно которой каждый оттенок имеет свой номер. Установление оттенка материала облегчает последующий подбор производственных партий для раскроя. При внешнем осмотре проверяют также правильность установления сорта материала. Ткани поступают целыми кусками длиной 20-80 м в зависимости от поверхностной плотности. Местные пороки длиной до 70 см не вырезают, а отмечают как условный вырез в начале и конце порока цветными нитками или клеймом «В». Число условных вырезов должно быть не более трех на условную площадь куска ткани 30 м2. Ткани должны быть сложены в куски лицевой стороной внутрь. Рациональное использование многослойных настилов текстильных материалов, искусственных и синтетических кож в значительной степени зависит от длины и числа слоев настила, точности его формирования. Длина настила зависит от вида материала. Длину настила устанавливают с учетом рационального размещения деталей: чтобы не было отходов от некратности размеров материала и деталей. Оптимальная длина настила должна быть кратной линейным размерам совмещенных деталей и не менее 5 м. Для улучшения показателя использования площади текстильных материалов, искусственных и синтетических кож применяют такой метод формирования многослойного настила, при котором длину настила определяют путем деления длины рулона на заданное число слоев. При таком методе рулон материала укладывают в настил без остатка или с остатком не более 1 м. Число слоев в настиле зависит от плотности материала, применяемого оборудования и допустимой неточности размеров выкраиваемых деталей. Так как площадь деталей, выкроенных из верхних слоев многослойного настила, больше номинальной, число слоев в настиле определяется точностью кроя. Большие отклонения размеров допускаются для промежуточных и внутренних деталей, меньшие — для наружных. Рекомендуемое для раскроя на прессах число слоев многослойных настилов из различных материалов указано ниже. Дублированные ткани для верха обуви 4—6 Бязь 20—40 Байка ворсовая 6—10 Искусственные кожи 6—10 Синтетические кожи 4—6 Искусственный мех 2—4 Для облегчения процесса комплектования кроя рациональное число слоев в настиле должно быть кратным числу одноименных деталей, приходящихся на пару обуви, т. е. двум или четырем. Формирование многослойных настилов текстильных материалов, искусственных и синтетических кож производят на машине НТ-160 с помощью каретки, которая вместе с рулоном материала совершает возвратно-поступательное движение по рельсам, проложенным вдоль настилочного стола. Число слоев, укладываемых на столе, фиксирует счетчик машины. Многослойные настилы раскраивают на прессе или ленточной машине. Приняты три способа подачи настила на рабочий стол раскройщика: от рабочего, на рабочего, сбоку от рабочего. Длина и ширина настила должны быть кратны соответствующим линейным размерам совмещаемых деталей. При составлении настила следует выровнять ткань по одной стороне. Это позволяет ставить резак (шаблон) не дальше 5 мм от края. При раскрое на ленточной машине составляют настилы из 20-60 слоев, причем их число должно быть кратным числу деталей в паре. Разница длины отдельных слоев не должна превышать 1 см. Длинные настилы непригодны для раскроя на машине, так как не позволяют продвигать ткань под нож без смещения слоев. Обычно такие настилы предварительно разрезают на делюжки электроножом. Ширина делюжек определяется шириной материала, а длина – разметкой по шаблонам. В первую очередь выкраивают детали комплекта, имеющие сложную форму и большую площадь, например союзки, берцы и др. (рис. 3.3). Детали разных размеров выкраивают последовательно, начиная с большего.

Рис. 3.3 Схема раскроя обувной лаковой винилискожи-Т При выборе системы раскроя рулонных материалов необходимо учитывать их удлинение в продольном и поперечном направлениях (для ткани по основе и утку). Если удлинение в продольном направлении меньше, чем в поперечном - детали верха и межподкладки необходимо выкраивать следом в продольном направлении, детали подкладки в поперечном. При примерно равных удлинениях детали можно располагать как в продольном, так и в поперечном направлении. При раскрое многослойных настилов материала резак вначале сжимает его слои (до 75 % общей высоты настила). Во время сжатия слоев материала сила резания возрастает (рис. 3.4). После предельного сжатия слоев материала начинается процесс резания. Сила, необходимая для резания верхнего слоя материала, тем выше, чем больше число слоев в настиле, так как эта сила расходуется на преодоление сопротивления материала уплотнению.

Рис. 3.4 Схема деформации высокоэластичных материалов при раскрое резаком: а – растяжение поверхностного слоя и сжатие остальных слоев; б – проникновение резака в материал; в – поперечная деформация; г – разрушение

Резание нижележащих слоев происходит при незначительном снижении силы, что объясняется отсутствием связи между слоями. Погружение резака в многослойный настил материала сопровождается затягиванием верхних слоев в направлении перемещения резака в результате трения его о материал, поэтому площадь деталей, вырубленных из верхних слоев настила, несколько больше номинальной. Исходя из этого, число слоев в настиле материала определяется точностью кроя. Для раскроя многослойных настилов текстильных материалов и искусственных кож на детали верха обуви применяют электрогидравлические прессы ПОГТ-20-О и ПОГТ-40-О с отводной траверсой и устройством для подачи настила в зону раскроя. При определении показателя использования многослойных настилов учитываются отходы межшаблонные нормальные Ом.н, краевые нормальные Ок.н и дополнительные Ок.д, отходы из-за наличия межшаблонных мостиков Ом.м и отходы Омдс межшаблонные дополнительные, связанные с сортностью материала. Краевые нормальные отходы Ок.н зависят от некратности размеров совмещения деталей по ширине и длине многослойного настила, а также от несовпадения контуров деталей и материала. Краевые нормальные отходы могут быть уменьшены, если ширина настила будет использована таким образом, чтобы наиболее плотная система совмещения деталей (с максимальным значением У) была кратной ширине ткани и не образовывала некратных полосок. Поэтому для каждой конкретной ширины материала из всех возможных систем совмещения необходимо выбирать наиболее рациональную и определить показатель экономичности системы. Уменьшения краевых нормальных отходов можно добиться также подбором и применением материалов больших ширин. Краевые дополнительные отходы Ок.д образуются из-за того, что при укладке материала в многослойные настилы не удается полностью выровнять слои без потерь у края материала по ширине и длине; из-за неравномерности ширины материала в рулоне. Краевые дополнительные отходы Ок.д в среднем составляют 1,8% (1,6% по ширине и 0,2% по длине настила). Отходы из-за наличия межшаблонных мостиков Ом.м зависят от толщины настила (толщины материала и числа слоев), заточки ножа (при разрубе на прессах) и ширины ленточного ножа (при раскрое на машинах), от кривизны контуров деталей. Для крупных деталей эти отходы составляют 2,2-3,2%, для мелких – 6-10%. Отходы межшаблонные дополнительные, связанные с сортностью материала, Омдс зависят от сортности рулонного материала (наличия и характера дефектов), выраженной средним количеством баллов по государственному стандарту для данного сорта. Вместе с тем при определении Омдс учитываются особенности раскроя многослойных настилов, когда дефекты не обходят, а производят сплошной раскрой и затем отбрасывают детали с дефектами.

Лабораторная работа № 4 «ОПРЕДЕЛЕНИЕ ПОТРЕБНОГО КОЛИЧЕСТВА КОЖ НА ДЕТАЛИ НИЗА ОБУВИ» Цель работы: Для ассортимента деталей низа обуви рассчитать потребность в кожах на заданный выпуск обуви. Материалы, образцы, приборы: калькулятор. Проведение работы: Задание 1. ОПРЕДЕЛЕНИЕ ЧИСТОЙ ПЛОЩАДИ ВЫПУСКА ДЕТАЛЕЙ НИЗА ОБУВИ И ПОДБОР КОЖ ДЛЯ НАИБОЛЕЕ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ Исходя из заданного ассортимента (5 – 8 наименований), определяют чистую площадь деталей низа обуви разной толщины на программу фабрики по выпуску обуви. Расчет производят на год, квартал, месяц, день или смену для средневзвешенного размера выпускаемой модели. Потребность в чистой площади материала S ai для каждой i -ой кожаной детали низа заданной толщины для заданного выпуска обуви определяется по формуле: S ai = ai × Mi, [дм2] (4.1) где: ai – чистая площадь одной пары деталей, дм2; Mi – выпуск, пар. Потребность в материале по видам и толщинам суммируют и определяют общую чистую площадь НЕТТО. Развернутый перечень деталей низа, начиная с наиболее ответственной, в порядке убывания толщины вносят в таблицу 4.1. Таблица 4.1

* - Для последующего определения удельных значений Z (%) площадей зон кож различных толщин для каждой детали рекомендуется определить наименьшую допустимую зону по перечню принятых значений зон (см. Приложение В) и внести значение в таблицу 4.1. Например, детали толщиной d = 3,5 мм соответствует на кожах зона 3,5 – 3,75, а также зоны с большей толщиной. При этом минимальная толщина деталей после разруба складывается из толщины деталей низа в готовой обуви и припуска на обработку, равного 0,2 мм. Если в ассортименте имеются детали одинаковой толщины, то при последующем расчете их чистые площади суммируют. Подбор кож для низа обуви начинают с наиболее ответственной детали, которой обычно является подошва, имеющая наибольшую толщину после разруба. Нормы расхода на детали низа обуви зависят от вида и категории (толщины) кожи, поэтому потребность рассчитывают по чистым площадям с учетом выхода деталей по группам толщин из кож определенного вида. Вид кожи и ее категорию выбирают так, чтобы обеспечить оптимальный выход деталей: не должно быть большого превышения толщины соответствующих зон кожи над толщиной детали в разрубе, и остальные зоны (меньшей толщины) должны быть в последующем максимально использованы на другие детали. Выход P I наиболее ответственной детали низа обуви рассчитывают по удельному значению Z I площади зон кожи, из которых вырубают данную деталь, и по показателю использования площади кожи P:

Величина Р может быть взята из результатов выполненной лабораторной работы № 2 (если ассортимент составляют те же детали) или утвержденная нормативными документами. Отраслевые нормы расхода на средневзвешенный размер повседневной, модельной и легкой обуви и II сорт кож для низа обуви рассчитаны, исходя из следующих значений показателя использования Р, %: для деталей из чепраков – 78,0; для деталей из чепраков и сходов (воротков и пол) – 73,0; для деталей из воротков – 72,0; для деталей из воротков и пол – 69,0.

При отсутствии потребности в мелких деталях значения ZI принимают равным ZI ¢ – удельному значению (%) площадей зон толщин на коже (ПРИЛОЖЕНИЕ В). При наличии в ассортименте мелких деталей величину ZI рассчитывают с учетом поправки на ZM -удельное значение (%) площади зон для мелких деталей (ПРИЛОЖЕНИЕ Г)по формуле(2.4). Выбранный вид и категорию кожи, а также значения Z I и P I вносят в первую строку таблицы 4.2. Таблица 4.2

Задание 2. ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТИ В КОЖЕ ДЛЯ ВЫРУБАНИЯ НАИБОЛЕЕ ОТВЕТСТВЕННОЙ ДЕТАЛИ И РАСПРЕДЕЛЕНИЕ ИМЕЮЩИХСЯ НА КОЖЕ ЗОН ТОЛЩИН МЕЖДУ ЗАДАННЫМ АССОРТИМЕНТОМ ДЕТАЛЕЙ Расчет начинают с покрытия потребности в материале для наиболее ответственной детали (или нескольких деталей, вырубаемых из одной группы толщин). Потребность в коже, выбранной для этой детали (условно – чепрак категории А), определяют по формуле: где: FA – общая площадь кожи, необходимая для обеспечения выхода наиболее ответственных деталей, дм2; S a I – чистая площадь выпуска наиболее ответственных деталей, дм2; P I – выход наиболее ответственных деталей, %. Полученное значение вносят в таблицу 4.2. Рассчитанное значение площади чепраков категории А полностью покрывает потребность в материале для раскроя первой по значимости детали. При этом остается неизрасходованной значительная часть материала (Р - P I, %), которая может быть использована для вырубания деталей из заданного ассортимента, имеющих меньшую толщину. Оставшиеся неизрасходованными зоны толщин чепраков категории А распределяются между остальными деталями в порядке убывания их значимости (толщины). Чистую площадь имеющегося материала для вырубания второй по значимости детали S a II ¢ определяют по уравнению: где P II – выход (%) детали II из чепрака категории А, определяемый по уравнению:

где: Z II (А ) - удельное значение площади зон чепрака категории А, используемых для вырубания детали II. Аналогично рассчитывается чистая площадь S a III ¢ , которая может быть использована для вырубания из той же кожи деталей III и т.д. Необходимо иметь в виду, что при расчете потребности в кожах на ассортимент деталей общая площадь кож выбранного вида и категории обеспечит точное покрытие потребности в материале только для наиболее ответственных деталей I. Для остальных деталей совпадение величин потребной площади S a и площади S a ¢, имеющейся на чепраках А, маловероятно. Так, для деталей II, если разность D a II = S a II ¢ - S a II положительная, то потребность в материале для выпуска деталей II обеспечена, а излишки D a II площади кожи данной толщины следует использовать для вырубания следующих по значимости деталей III. Соответственно, на величину D a II уменьшается потребность в материале для детали III: S a III * = S a III - D a II. Если же разность D a II = S a II ¢ - S a II отрицательная, то вся имеющаяся кожа данной толщины расходуется на раскрой деталей II, частично покрывая потребность в материале для выпуска этих деталей. Скорректи-рованная чистая площадь выпуска детали II составляет: S a II * = | D a II |. Аналогично распределяются между оставшимися деталями и другие имеющиеся на чепраках категории А зоны толщин до их полного израсходования. В результате, часть деталей из заданного ассортимента окажется полностью обеспечена материалом, часть – частично, а на какие-то из деталей материала от первой выбранной кожи, скорее всего, не хватит. Данные распределения между деталями площади чепраков категории А заносятся в первую строку таблицы 4.3. Величины потребных чистых площадей S ai * выпуска деталей, частично или полностью не обеспеченных чепраком категории А, фиксируются.

Задание 3. ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТИ В ПРОЧИХ КОЖАХ ДЛЯ ЗАДАННОГО АССОРТИМЕНТА ДЕТАЛЕЙ С учетом того, что потребность в материале для ряда деталей из первоначально заданного ассортимента была полностью или частично удовлетворена за счет площади первой выбранной кожи (чепрак категории А) ассортимент деталей и потребные значения чистых площадей S ai * корректируются. Недостающее количество деталей следует вырубать из другой кожи (чепрака более низкой категории, воротка или полы). Для наиболее ответственной из откорректированного ассортимента деталей (предположительно, деталь II) выбирается новая кожа, например, чепрак категории Б. Потребность F Б в чепраке категории Б для разруба деталей II составит: где: S a II * -откорректированная потребность в материале для детали II, P II (Б) – выход детали II из чепрака категории Б, %. Также, как и в случае с чепраком А, рассчитанное значение площади F Б полностью покрывает потребность в материале для раскроя детали II. Оставшиеся неизрасходованными зоны толщин чепраков категории Б распределяются между остальными деталями. Расчет выполняют также, как было рассмотрено для чепрака А, результаты заносят в табл. 4.3. Если площади чепрака Б недостаточно для завершения разруба всех деталей ассортимента, то подбирают новые кожи (более тонкие чепраки, воротки или полы) и проводят аналогичный расчет, и так до тех пор, пока потребность в чистой площади не будет покрыта для выпуска всего ассортимента деталей. При расчете потребности в кожах низких категорий для разруба самых тонких деталей ассортимента возможен незначительный остаток периферийных участков кож с неприемлемо низкой толщиной. Результаты расчетов потребности в коже на все детали ни

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-11-02; просмотров: 231; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.245.172 (0.013 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[%], (3.1)

[%], (3.1) [%], (3.2)

[%], (3.2) , (3.3)

, (3.3) – общие потери материала по ширине, см;

– общие потери материала по ширине, см; – общие потери материала по длине, см;

– общие потери материала по длине, см; ;

; .

. и

и

см – потери по кромке материала из-за различия ширины материала в рулоне и неровности укладки слоев настила;

см – потери по кромке материала из-за различия ширины материала в рулоне и неровности укладки слоев настила; см – потери материала у линий перегиба слоев настила.

см – потери материала у линий перегиба слоев настила. и

и

и

и  - потери материала на межшаблонные мостики, см

- потери материала на межшаблонные мостики, см = (m - 1) × d;

= (m - 1) × d;  = (n - 1) × d;

= (n - 1) × d; ;

;  ,

, и

и

и

и  – потери материала по ширине и длине настила из-за некратности размеров материала и детали, см.

– потери материала по ширине и длине настила из-за некратности размеров материала и детали, см. = H 1 - (m × h – S);

= H 1 - (m × h – S); = L 1 - (n × l - S ¢),

= L 1 - (n × l - S ¢), ,

, ,

,

,

, .

. и

и  не могут быть отрицательными и превышать размеры деталей более чем на d. При небольших отрицательных значениях

не могут быть отрицательными и превышать размеры деталей более чем на d. При небольших отрицательных значениях  допускается уменьшить число рядов деталей на один и повторить расчет.

допускается уменьшить число рядов деталей на один и повторить расчет. , (3.4)

, (3.4) ; h ср =

; h ср =  .

. , [ % ] (3.5)

, [ % ] (3.5) [ дм2 ], (3.6)

[ дм2 ], (3.6)

[%]. (4.2)

[%]. (4.2) ×[дм2], (4.3)

×[дм2], (4.3) [дм2], (4.4)

[дм2], (4.4) [%], (4.5)

[%], (4.5) [дм2], (4.6)

[дм2], (4.6)