Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние физико-механических свойств исходных материалов на качество кашированияСтр 1 из 12Следующая ⇒

Дипломный проект Влияние физико-механических свойств исходных материалов на качество каширования Введение

В современной жизни упаковка прочно вошла в наш быт и сопровождает человека на всех стадиях его деятельности. Она во многом изменила наш жизненный уклад, позволила по-новому взглянуть на многие проблемы, например, питания. По состоянию развития упаковочной индустрии стали судить об экономическом и техническом уровне той или иной страны, [5]. Еще 5 лет назад российский продовольственный рынок не превышал $100 миллиардов, то есть средний покупатель на продукты питания тратил не более $50-60 в месяц. Для сравнения: средний житель Германии тратит на продукты около $200 в месяц, средний житель Великобритании - $300, а средний американец - около $450. За 5 лет траты среднего жителя России на продукты питания выросли в 2-2,5 раза, достигнув $100-140 на человека в месяц. В результате в 2005 году российский продовольственный рынок вышел на одно из первых мест в Европе, достигнув $240-250 миллиардов за год (рис. 1). Если постараться коротко сформулировать происходящие изменения, то их можно свести к следующим трем моментам. Во-первых, в последние 5 лет российский продовольственный рынок ежегодно растет примерно на 20%, то есть выходит на первое место в Европе и на четвертое-пятое место в мире. Это означает, что настоящая борьба за лидерство начинается именно сейчас, однако при росте рынка в разы перед компаниями, с одной стороны, постоянно открываются новые ниши и возможности, а с другой - новые риски и угрозы. Во-вторых, рентабельным и оправданным сегодня становится использование на российском рынке дорогих современных технологий. В-третьих, растет число богатых потребителей, готовых платить более высокую цену за качественные продукты. По опросам россиян, есть два основных момента, за которые они готовы платить: полезность для здоровья и удобство приготовления / потребления продукта. При этом речь идет не только о самих продуктах, но и о более дорогой и качественной упаковке. Требования покупателей к упаковке сегодня резко изменились, растет число россиян, готовых платить за упаковку, сохраняющую первоначальные свойства продукта. Кроме того, растет число людей, готовых платить за удобную расфасовку продукта и упаковку, которую можно использовать при приготовлении продукта.

С ростом российского продовольственного рынка на него пришли все мировые лидеры. При этом они рассматривают российский рынок как один из базовых для своего развития. Часто это означает создание специальной методики продвижения компании и ее продукции, включая разработку особенной упаковки. В настоящее время на полках российских магазинов появляется все больше товаров, упаковку для которых создавали лучшие мировые специалисты. Продвигаться эти товары будут с помощью маркетинговых механизмов - комплексов маркетинговых коммуникаций, созданных на самых высококонкурентных рынках мира. В этих комплексах упаковка выступает одним из каналов развития позиционирования товара. И очень четко согласована с другими каналами продвижения. Компании, работающие сегодня на рынке питания, стоят перед сложным вопросом: соответствует ли упаковка их товаров изменившимся требованиям потребителей и растущему уровню конкуренции, [7]. Упаковочный бум в нашей стране повлёк за собой проблему производства и продажи некачественной, контрафактной и даже испорченной продукции. Часто упаковка не выполняет свои основные функции (защитная, хранения, транспортная, дозирующая, маркетинговая, нормативно-законодательная, экологическая, эксплуатационная, информационная), и товар не доходит в должном качестве или полном объеме до потребителя. Причины тому можно указывать разные, но среди них немаловажную роль играет несоблюдение технологии упаковывания и неправильный выбор самой упаковки, [И2]. Упаковочный бум в нашей стране повлёк за собой проблему производства и продажи некачественной, контрафактной и даже испорченной продукции. Часто упаковка не выполняет свои основные функции (защитная, хранения, транспортная, дозирующая, маркетинговая, нормативно-законодательная, экологическая, эксплуатационная, информационная), и товар не доходит в должном качестве или полном объеме до потребителя. Причины тому можно указывать разные, но среди них немаловажную роль играет несоблюдение технологии упаковывания и неправильный выбор самой упаковки, [И2].

Очень большое значение в производстве упаковки имеет выбор материала, а если это комбинированный материал, то состав и чередование составляющих его слоев. Именно от этого будет зависеть качество продукта, упаковываемого в данную упаковку. Поэтому очень важно также проводить входной контроль исходных материалов, входящих в состав комбинированного. Также, большое значение имеет сама технология упаковывания продукта в упаковку. Несоблюдение технологии упаковывания зачастую приводит к порче продукта, потому как упаковка не обеспечивает надлежащую сохранность продукта. Необходимо отслеживать некачественную упаковку, чтобы избежать порчи продукта.

Актуальность проблемы В нашей стране наблюдается настоящий упаковочный бум. Рост этого рынка по разным оценкам составляет от 18 до 27% в год. За последние пять лет в стране появилось более 7 тысяч упаковочных предприятий, было установлено более 15 тысяч единиц упаковочного оборудования и машин для производства упаковки. Наиболее перспективным и быстро развивающимся направлением упаковочной индустрии, по оценкам экспертов, является производство гибких комбинированных материалов на основе многослойных пленок. Не стоит забывать, что потребитель многослойной пленки - это не только молокозавод, кондитерская фабрика или мясоперерабатывающий комбинат, упаковывающий свою продукцию. Это, прежде всего покупатель, постоянный клиент магазина, супермаркета или рыночной палатки, так называемый «конечный пользователь». К сожалению, рост и развитие рынка продуктов питания породил крайне негативное, повсеместно набирающее силу, явление. Волна производства и продажи контрафактной, некачественной или даже испорченной продукции, наполнившей наши прилавки, захлестнула все отрасли пищевой промышленности. Кто-то видит причину в недостаточном государственном контроле, плохой работе служб по защите прав потребителей и органов санэпидемнадзора, кто-то считает, что покупатель сам должен быть более разборчив в выборе того или иного продукта, кто-то пеняет на кризис сельскохозяйственной отрасли. Но существует еще одна важнейшая причина, влияющая на срок жизни, качество и свежесть продукта - четкое и правильное соблюдение технологии упаковывания и правильный выбор самой упаковки. Рассмотрим две группы потребителей упаковки - производители продуктов питания, упаковывающие свой продукт, и его потребители - оптовые и розничные. Технология каширования Основные понятия и определения

Каширование - получение многослойных материалов методом склеивания. Фольга кашированная - упаковочный материал, состоящий из алюминиевой фольги и бумаги со специальными влагопрочными свойствами. Они соединены между собой слоем полиэтилена или клея. Подобная структура обеспечивает высокую светозащиту и увеличение срока годности продукта, прочность и непромокаемость упаковки, отсутствие жировых пятен на ее поверхности. Физико-механические свойства - складываются из двух составляющих: физические - свойства, присущие материалу в состоянии покоя (масса, плотность, вес); и механические - свойства, которые проявляются в материале под действием различных нагрузок (сопротивление разрыву, разрывная длина, поверхностная впитываемость, влагопрочность и т.д.)

Бумага Исторический экскурс. Одним из изобретателей бумаги считается Цай Лунь, придворный советник императора Хо, живший во II веке н.э. Он предложил изготавливать бумагу из волокнистых растений с помощью каменной ступы, деревянного пестика и сита. С шелковицы (распространенное в Китае дерево) срезали сучья, внутреннюю волокнистую часть размачивали в воде, рубили на мелкие части и толкли в ступе до получения в кашицу, которую потом собирали водой. Массу вычерпывали ситом, вода стекала, и на поверхности оставался ровный тонкий слой будущей бумаги. Ее опрокидывали на гладкую доску. Доски с волокнистой массой складывали в стопу одна на другую и прижимали грузом. Окрепшие под прессом листы сушили. Полученная бумага была легкой, прочной и удобной для письма. На рубеже II и III веков новой эры бумага, изготовленная из растительных волокон, не считалась в Китае редким материалом. В III веке она полностью вытеснила из употребления деревянные таблички, используемые для письма. Бумагу изготовляли определенного формата, цвета, веса, пропитывали специальными веществами, которые отпугивали вредных насекомых. Китайская бумага хранилась очень долго. С давних времен в Китае существовал оригинальный способ размножения текстов с помощью печаток. Первоначально оттиски делали на глиняных и бамбуковых дощечках, позже для этих целей стали использовать бумагу. Бумага позволила расширить копирование рукописей священных книг. Из бумаги делали всевозможные украшения, зонты, веера, в нее заворачивали продукты, она вставлялась в окна. В начале 9-го века в Китае появились «летающие монеты» - бумажные деньги. В течение многих веков китайцы единолично владели секретами изготовления бумаги, ревностно оберегая тайны ремесла. Появление бумаги в России датируется XII-XIII столетиями. Первые бумажные мельницы появились вначале XVII века. Технический переворот в бумажном производстве России произвела бумагоделательная машина, начавшая работать с 1816 году в Петербурге. В 1916 году в России уже действовало 55 целлюлозно-бумажных предприятий. Средняя ширина бумагоделательных машин не достигала и 2 м, а их скорости не превышали 100 м/мин. Бумага - это многокомпонентная система, состоящая из специально обработанных растительных волокон, тесно переплетенных между собой и связанных химическими связями. Это капиллярно-пористый материал. Помимо волокнистых компонентов, формирующих структуру бумаги и ее основные свойства, в состав бумаги могут вводиться минеральные наполнители (проклеивающие вещества, красители и др. специальные добавки). Основными волокнистыми полуфабрикатами являются: древесная целлюлоза, получаемая химической обработкой древесины и древесная масса, то есть механически измельченная древесина - дешевый и широко используемый компонент бумаги. Особое место занимает бумага из хлопковых и синтетических волокон.

Бумага различается по толщине или по массе одного квадратного метра (например 80г/м2 - самая распространенная бумага для офисной техники). По принятой классификации масса 1 м2 печатной бумаги может составлять от 40 до 250 граммов. При большей массе материал бумагу называют картоном. Свойства бумаги. По способу печати бумага обычно подразделяется на офсетную, типографскую и для глубокой печати. Печатные свойства бумаги - это свойства, определяющие ее поведение до печати (т.е. прохождение ее через бумагопроводящую систему печатной машины), во время печати (взаимодействие бумаги с печатной краской и процесс закрепления изображения) и после печати (операции фальцовки, брошюровки, подрезки, а также эксплуатационные характеристики готовой продукции). Все эти свойства, можно объединить в следующие группы: . физические: гладкость, толщина и масса 1 м2, плотность и пористость; . оптические: белизна, непрозрачность, лоск (глянец); . показатели однородности структуры, бумаги: равномерность просвета, разносторонность; . механические (прочностные и деформационные): прочность поверхности к выщипыванию, разрывная длина или прочность на разрыв, прочность на излом, влагопрочность, мягкость и упругость при сжатии и т.д.; . сорбционные: гидрофобность (стойкость к действию воды), впитывающая способность растворителей печатных красок. Физические свойства бумаги: Гладкость бумаги, микрорельеф ее поверхности определяет «разрешающую способность» бумаги - т.е. способность передавать без разрывов и искажений тончайшие красочные линии, точки и их комбинации. Это одно из важнейших печатных свойств бумаги. Чем выше гладкость бумаги, тем больше контакт между ее поверхностью и печатной формой, тем меньшее давление нужно приложить при печатании, тем выше качество изображения. Гладкость бумаги определяется в секундах с помощью пневматических приборов или с помощью профилограмм, дающих наглядное представление о поверхности бумаги. Различные способы печати предъявляют к бумаге разные требования по гладкости. Так каландрированная типографская бумага должна иметь гладкость от 100 до 250 секунд, а офсетная бумага той же степени отделки может иметь гладкость гораздо ниже - 80-150 секунд. Бумага для глубокой печати отличается повышенной гладкостью, которая составляет от 300 до 700 секунд. Газетная бумага не может быть гладкой из-за пористости. Существенно улучшает гладкость поверхности нанесение любого покровного слоя, - поверхностная проклейка, пигментирование, мелование (которое, в свою очередь, может быть различным, - односторонним и двухсторонним, однократным, многократным и т.д.).

Пористость. Она непосредственно влияет на впитывающую способность бумаги (то есть на ее способность воспринимать печатную краску) и вполне может служить характеристикой структуры бумаги. Бумага является пористо-капиллярным материалом, при этом различают макро- и микропористость. Макропоры, или просто поры - это пространства между волокнами, заполненные воздухом и влагой. Микропоры, или капилляры - мельчайшие пространства неопределенной формы, пронизывающие покровный слой мелованных бумаг, а также образующиеся между частичками наполнителя или между ними и стенками целлюлозных волокон у немелованных бумаг. Капилляры есть и внутри целлюлозных волокон. Все немелованные, не слишком уплотненные бумаги (например, газетная) - макропористые. Общий объем пор в таких бумагах достигает 60% и более, а средний радиус пор составляет около 0.16-0.18 мкм. Такие бумаги хорошо впитывают краску, благодаря своей рыхлой структуре. Мелованные бумаги относятся к микропористым (капиллярным) бумагам. Они тоже хорошо впитывают краску, но уже под действием сил капиллярного давления. Здесь пористость составляет всего лишь 30%, а размер пор не превышает 0.03 мкм. Остальные бумаги занимают промежуточное положение. Плотность печатных бумаг колеблется, в среднем, от 0.5 г./ см3 для рыхлых (пористых) и до 1.35 г./см3 для высокоплотных капиллярных бумаг. Оптические свойства бумаги: Белизна - это способность бумаги отражать свет рассеянно и равномерно во всех направлениях. Высокая белизна желательна, так как четкость, удобочитаемость издания зависит от контрастности запечатанных и пробельных участков оттиска. При многокрасочной печати, цветовая точность изображения, ее соответствие оригиналу возможны только при печати на действительно белой бумаге. Для повышения белизны в дорогие высококачественные бумаги добавляют так называемые оптические отбеливатели - люминофоры, а также синие и фиолетовые красители, устраняющие желтоватый оттенок, присущий целлюлозным волокнам. Этот прием называют подцветкой. Мелованные бумаги без оптического отбеливателя имеют белизну не менее 76%, а с оптическим отбеливателем уже не менее 84%. Печатные бумаги с содержанием древесной массы должны иметь белизну не менее 72%, а вот газетная бумага может быть недостаточно белой. Ее белизна составляет около б5%. Непрозрачность. Это особенно важно при двухсторонней печати. Для повышения непрозрачности подбирают композицию волокнистых материалов, комбинируют степень их помола, вводят наполнители. Лоск или глянец. Лоск, или глянец - это результат отражения поверхностью бумаги падающего на нее света. Естественно, это тесно связано с гладкостью бумаги. Обычно с повышением гладкости лоск тоже увеличивается. Но такое происходит не всегда, так как гладкость определяется механическим способом, а лоск - это оптическая характеристика. Глянец глазированной бумаги может составлять 75-80%, а матовой - до 30%. Механические свойства бумаги: Деформационные свойства проявляются при воздействии на материал внешних сил и характеризуются временным или постоянным изменением формы или объема тела. Основные технологические операции полиграфии сопровождаются существенным деформированием бумаги. Бумага подвергается различным деформирующим воздействиям: растяжению, сжатию, изгибу. От того, как ведет себя бумага при этих воздействиях, зависит нормальное течение технологических процессов печатания и последующей обработки. Сорбционные свойства бумаги: Впитывающая способность. Впитывающая способность бумаги, в первую очередь, зависит от ее структуры. Если изобразить структуры бумаги в виде шкалы, то на одном из ее концов разместятся крупнопористые бумаги, состоящие целиком из древесной массы. Другой конец шкалы займут чистоцеллюлозные микропористые бумаги. Немного левее расположатся чистоцеллюлозные немелованные бумаги, тоже микропористые. А все остальные займут оставшийся промежуток, [И3]. Фольга Алюминиевая фольга выпускается в виде тонких, равномерных по толщине листов (либо полотен) металлического алюминия или алюминиевых сплавов. Этот материал бывает и очень мягким, и твердым. Он широко применяется как в чистом виде, так и в комбинациях с синтетическими пленками, бумагой или картоном, причем в качестве клеящего вещества используются воск или синтетические клеи. Большинство видов алюминиевой фольги, которые запечатываются флексографским способом и затем перерабатываются в упаковку, имеют толщину от 5 до 150 мкм. Алюминиевая фольга в горячем или холодном состоянии прокатывается между упрочненными полированными стальными валками до требуемой толщины. Фольга толщиной менее 25 мкм обычно имеет с одной стороны блестящую, а с другой - матовую поверхность, так как тонкие ленты прокатываются сдвоенными. Сторона, обращенная к валкам, получается блестящей, а та, что прилегает к другой ленте, - матовой. Как только поверхность алюминия приходит в соприкосновение с воздухом, она сразу же окисляется. Образуется тонкая, прозрачная, почти мономолекулярная поверхностная пленка окиси алюминия. Она препятствует дальнейшему окислению металла и защищает его от коррозии. Фольга обладает теми же свойствами, что и чистый алюминий. Непроницаемость. При толщине алюминиевой фольги в 0,025 мм и выше она практически непроницаема для паров и газов. Даже при толщине в 0,009 мм степень пропускания водяного пара составляет лишь 0,01 г./м2 в сутки, что можно считать более чем приемлемым. Гладкая фольга, кашированная специальными жиростойкими сортами бумаги (пергамент и подпергамент), традиционно используется для упаковки масла, маргарина, сырковой массы и других жиросодержащих продуктов. Синтетические материалы имеют в основе своей цепочкообразные макромолекулы, удерживаемые вместе благодаря силам сцепления. Однако в структуре вещества при этом остаются весьма существенные полые пространства. При разности давлений водяного пара на двух сторонах синтетической пленки создается парциальное давление. В результате происходит проникновение водяного пара с более влажной стороны пленки сквозь сетку макромолекул на более сухую и повторное испарение. Фольга же имеет более упорядоченную сетку из атомов металла, расположенных так плотно, что никакой газ помимо водорода проникать через нее не может. Это свойство фольги определило ее многолетнее применение в упаковке пищевых продуктов. Когда-то фарш, творожная масса, масло и другие скоропортящиеся продукты упаковывались исключительно в фольгу. Альтернативой служила лишь вощеная бумага или пергамент, который, конечно, не мог конкурировать с фольгой по срокам хранения продуктов. Потом появилось множество современных материалов, которые частично вытеснили фольгу с упаковочного рынка. Исследование проницаемости различных материалов Институтом Технологий производства пищевых продуктов и упаковки были проведены исследования проницаемости для водяных паров различных полимерных материалов и алюминиевой фольги (при толщине материала 100 мкм). Результаты исследований представлены на диаграмме (значения даны в г/м2). Можно заметить, что проницаемость алюминиевой фольги в несколько раз меньше, чем у любого полимерного материала и даже их комбинаций. Следовательно, по проницаемости фольга - вне конкуренции. Сопротивляемость коррозии. Совместимость с различными химическими веществами. Естественная поверхностная окись, которой покрывается алюминиевая фольга в воздушной среде, служит своего рода барьером и в значительной степени предотвращает возникновение коррозии и воздействие химически активных веществ. Для упаковки мороженого используется фольга, кашированная влаго- и жиростойкой сульфидной бумагой. Фольга может быть как гладкой, так и тисненой (с различными текстурами) Гигиеничность. Совместимость с любыми пищевыми продуктами. Алюминиевая фольга не токсична. Она не придает пищевым продуктам какого-либо постороннего запаха или привкуса, не пропускает воду и другие жидкости, не впитывает смазывающие вещества. В процессе производства фольга приобретает стерильность и не служит благоприятной средой для жизни бактерий. Она является материалом, инертным практически для любых пищевых продуктов, напитков, а также косметики и т.д. Этим объясняется и широкое применение фольги для упаковки медицинских препаратов, к условиям хранения которых предъявляются особенно жесткие требования. Обратите внимание: если производители косметической продукции все чаще выпускают средства по уходу за кожей в пластиковых тюбиках, то лечебные кремы и мази (как импортные, так и отечественные) традиционно продаются именно в алюминиевых тубах. Для закупорки пластиковых стаканчиков используется фольга, покрытая термолаком, за счет которого и происходит приваривание к поверхности стаканчика. Сохранность продукта в стаканчике напрямую зависит от качества покрытия Способность приобретать и сохранять заданную форму. Фольгу можно изгибать и складывать как угодно. Это, наверное, единственный материал, которому с такой легкостью можно придать требуемую конфигурацию. Едва ли удастся упаковать во что-нибудь кроме фольги, например, шоколадного Деда Мороза или зайца, точно повторив форму изделия. Для обертки конфет и других кондитерских изделий используется лакированная фольга. Лакировка осуществляется как с декоративными целями, так и для улучшения сохранности продукта Абсолютная непрозрачность. Опубликованные недавно результаты исследований, проведенных Институтом технологии продуктов питания и упаковки Фраунхофера (Германия), убедительно доказывают, что вкус и другие качества молочных продуктов могут довольно быстро ухудшаться под влиянием яркого света, который повсеместно используется в витринах-холодильниках магазинов. В последнее время для конфет и других кондитерских изделий вместо двойной обертки из бумаги и фольги используется тонкая тисненая фольга, кашированная бумагой. Это позволяет существенно упростить процесс упаковки В качестве объекта исследования были взяты сливки 30-процентной жирности, разлитые в разные упаковочные емкости: полипропиленовые и полистироловые стаканчики с крышками из полипропилена, полистирола и алюминиевой фольги. Сливки в вышеназванных упаковках при температуре в 8°С выдерживались в течение заданного времени под воздействием света разной интенсивности: 500, 950 и 1600 люкс. Параллельно контрольные образцы находились при той же температуре, но в полной темноте, чтобы испытатели могли произвести сравнение и выделить изменения, возникшие лишь под воздействием света. В сериях тестов при освещенности в 950 люкс нежелательные изменения продукта (от легкого до сильного запаха прокисания и выраженной прогорклости) были обнаружены почти с самого начала. Что касается консистенции продукта, то прошла неделя, прежде чем было замечено разрушение гомогенности - свертывание. Тем не менее, упаковки с алюминиевыми крышками в целом показали существенно лучшие результаты. Нежелательные изменения их содержимого были вызваны воздействием лишь непрямого и рассеянного света, попадавшего на сливки через основную емкость. Изменения интенсивности освещения смещали сроки порчи продукта, но суть оставалась той же. Заключение экспертов было следующим: алюминиевые крышки обеспечивают для находящихся на свету сливок лучшую защиту, чем крышки, изготовленные из пластмассы. Для упаковки медицинских препаратов и фармацевтических средств используется специальная, так называемая «блистерная» фольга с термосвариваемым слоем Результаты этих исследований подтвердили заключения, сделанные учеными того же института ранее на основании экспериментов, исследовавших воздействие света на йогурт. Отсутствие способности к притягиванию. В отличие от широко используемых в настоящее время гибких пленок, фольга является материалом, практически исключающим возникновение статического электричества, что делает ее удобной при работе на упаковочном оборудовании. Конечно, у фольги есть и свои недостатки. Один из них - достаточно низкое сопротивление механическому воздействию. Для ликвидации этого и других недостатков были изобретены гибридные материалы, в которых фольга комбинируется в различных сочетаниях с лаком, бумагой, картоном, полимерными пленками. Полиэтилен Полиэтилен получают полимеризацией газа этилена в присутствии катализатора. Открытый в 30-е годы ХХ века этот материал одним из первых полимеров начал покорять мир. Полиэтилен является термопластичным материалом, то есть при нагревании он размягчается, а при охлаждении вновь твердеет. Полиэтилен состоит из множества макромолекул-цепочек, которые могут перемещаться друг относительно друга. Управляя процессом полимеризации этилена можно получать полиэтилен с относительно длинными или короткими макромолекулами. Если допустить, что все линейные молекулы полиэтилена выстроить в одном направлении по вектору приложения нагрузки, то прочность такого материала должна быть в 20 раз больше прочности легированной стали. В полиэтилене имеются зоны, где молекулы молекулярные цепочки относительно ровные и расположены симметрично друг другу. Эти зоны отличаются большей плотностью и называются «кристаллитами», то есть» кристаллоподобными». В остальном пространстве вещества макромолекулы беспорядочно переплетены, образуя рыхлую аморфную структуру. Эти зоны обладают меньшей плотностью. С повышением температуры кристаллиты распадаются, переходя в аморфное состояние. При достижении температуры 200oС полиэтилен переходит в текуче-пластичное состояние, при котором он может подвергаться формовке. Обычно, в состав основного полимера входят присоединенные к основным молекулам цепочки сопутствующего мономера. Для полиэтилена, это, как правило, бутен (бутилен). В зависимости от технологии получения полиэтилен подразделяется на полиэтилен низкой плотности (высокого давления) (LDPE, ПЭВД), средней плотности (среднего давления) (MDPE, ПЭСП) и высокой плотности (низкого давления) (HDPE, ПЭНД). С повышением плотности и молекулярного веса полиэтилена возрастает его стойкость к химическим воздействиям. Это обусловило широкое использование ПНД для изготовления водопроводных и канализационных труб, кабельных лотков и т.п. Трубы из полиэтилена низкого и среднего давления могут работать при температуре не выше 70oС (кратковременно 85 oС). Структуры молекул у полиэтиленов различной плотности отличаются друг от друга. Если первые три разновидности полиэтилена имеют линейную структуру главной в цепи с большим или меньшим количеством ответвлений кополимера, то LDPE свойственны длинные ветвящиеся цепи, соединяющиеся сами с собой. Плотность полиэтилена, предопределенная технологией его получения и структурой, придает материалу свои индивидуальные физические и механические свойства, [И4]. Таблица 2.1. Технические характеристики полиэтиленов различной плотности

Фольга - бумага - полимер Этот вариант не может осуществить надежную защиту продукта, чувствительного к воздействию окружающего воздуха или продуктов, содержащих большое количество ароматических веществ. В сочетании «фольга-бумага-полимер» внешняя среда легко сообщается с содержимым упаковки из-за проникновения ароматических веществ через слой ПЭВД, который является достаточно проницаемым материалом, к слою бумаги, а затем по неплотностям ее волокнистой структуры выходит через торцевую часть упаковки в окружающую среду. И наоборот: воздух из окружающей среды через торцевую часть упаковки проходит в слой бумаги и оттуда через полиэтиленовую пленку - к продукту, подвергая его окислительному воздействию и быстрой порче, что особенно свойственно молочной продукции. При этом фольга практически не участвует в процессе защиты продукта. Бумага - фольга - полимер Это сочетание практически свободно от вышеуказанных недостатков, поскольку ароматические вещества, проходящие через внутренний слой (полимер) или воздух - через внешний слой (бумага), встречают на своем пути средний фольгированный слой, который является надежной защитой и хорошо изолирует продукт от воздействия внешней среды. Широко используются и двухслойные комбинированные материалы, например полимер - бумага, полимер - полимер. К сожалению, они не дают надежной защиты от проникновения воздуха извне и испарения ароматических веществ из продукта, поэтому срок годности продукта в такой упаковке будет меньше, чем в вышеуказанном примере. Фольга - полимер - бумага В данной комбинации материалов внешний слой фольги будет защищать продукт от внешних воздействий. Средний слой - полимер дополнительно защищает продукт от внешних воздействий: света, газов, влаги. Бумага защищает продукт от внешних слоев упаковки, [8].

Требования к установке Современная экструзионная установка, обеспечивающая производство пленки высокого качества, должна отвечать следующим техническим требованиям. . Высокопроизводительные прессы с барьерными шнеками, позволяющие работать на разных типах материалов, включая вторичное сырье и сложные добавки. Соотношение длины шнека к его диаметру должно быть не менее 30/1. . Головка со спиральными раздатчиками (не менее шести заходов), обеспечивающими равномерное «размазывание» расплава перед выходом через формующий инструмент. Наиболее прогрессивная геометрия течения расплава, обеспечивающая несмешивание слоев - технология Battenfeld. Она предполагает одновременное схождение в одной точке трех потоков полимера и сокращенный путь прохождения расплава к выходу из головки. . Двухщелевые обдувочные кольца тангенциального типа для улучшенного распределения вихревых потоков воздуха. Кольца должны иметь стабилизирующие каркасы в зоне стеклования для обеспечения хорошего качества поверхности пленки. . Внутренняя система охлаждения рукава с компьютерным управлением, обеспечивающая дополнительное охлаждение продукта, повышающая производительность оборудования и препятствующая слипанию толстых пленок. . Система управления разнотолщинностью на термоболтах, позволяющая автоматически добиваться идеальной разнотолщинности (до +/-3%) при помощи нагрева зон головки по сигналу от бесконтактного сканирующего датчика, расположенного в верхней части корзины. . Подвижная корзина с полиамидными роликами, не наносящими пленке механических повреждений. Корзина должна двигаться вдоль вертикальной оси, максимально приближаясь к зоне кристаллизации при смене рецептур полиолефинов. . Обводные валы с принудительным вращением и системой тензометрии, обеспечивающей одинаковое натяжение пленки по всему пути ее прохождения. Более половины всех валов - разгонные, для дополнительного разглаживания пленки. . Вращающаяся башня с осциллирующими турбо-валами или узел вращения на головке, необходимые для «размазывания» разнотолщинности. . Намотчики конструктивного исполнения «спина к спине» с узлом отбора кромки и возможностью варьировать типы намотки. Намотчик должен быть центрального типа с револьверным способом смены шпули. Все это обеспечит идеальную намотку рулона с минимальными отклонениями по кромке. . Полностью автоматическая система управления линией, позволяющая эксплуатировать машину одному оператору при минимальном участии в технологическом процессе. Система управления должна контролировать гравиметрические дозаторы с автозагрузчиками, бустерные насосы подачи расплава, датчики давления расплава, контроллеры автоподдува рукава и системы внутреннего охлаждения, датчики управления разнотолщинностью, управление стабилизирующей корзиной, управление частотой вращения шнеков и коэффициентом раздува, управление термоболтами и устройством равнения полотна, регулировку натяжения, управление намотчиками и отрезными ножами, управление промежуточными тянущими, устройствами отбора кромки и т.д. Если оборудование производителя в чем-то не соответствует вышеперечисленным требованиям, спросите, какие узлы или устройства компенсируют их отсутствие. После изготовления пленка является в большинстве случаев лишь полуфабрикатом, который требует дальнейшей обработки, в частности, запечатки на флексографской машине, [И2].

3. Теоретические основы адгезии и экспериментальные методы определения адгезионной прочности Теории адгезии

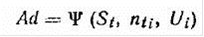

Адгезией (или прилипанием) называют сцепление двух приведенных в контакт поверхностей различных по своей природе материалов. При склеивании поверхностей различных полимерных тел возникают связи, природа которых может быть различной. Возникновение связей между склеиваемыми или свариваемыми поверхностями происходит во времени и определяется механизмом адгезии. В процессе склеивания двух полимерных поверхностей с течением времени происходит увеличение истинной поверхности контакта и числа связей, соединяющих контактируемые поверхности. Связи, обеспечивающие адгезию полимерного тела с другим (полимерным, металлическим и т.д.) телом, могут быть обусловлены как межмолекулярным взаимодействием, так и силами главных химических валентностей. После приведения тела в контакт одновременно начинают развиваться три процесса: увеличение размеров истинной поверхности контакта, диффузия и возникновение адгезионных связей. Увеличение истинной поверхности контакта может происходить в силу ряда различных причин таких, как затекание одного тела, находящегося в жидком состоянии, в поры и микродефекты другого, развитие высокоэластической или вынужденноэластической деформации. В общем виде адгезионная прочность A d (оцениваемая удельной работой адгезионного разрушения склейки) выразится в виде:

где U i - энергия одной адгезионной связи i-го типа; n ti - число связей i-гo типа на единицу поверхности, установившееся ко времени начала разрушения.

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 121; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.101.36 (0.089 с.) |

||||||||||||||||||||||||||||||||||

,

,