Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая Схема производства базальтового ровингаСодержание книги

Поиск на нашем сайте В упрощенной форме процесс производства базальтового ровинга выглядит так.

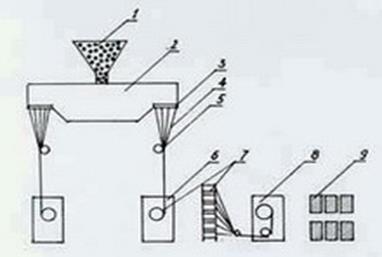

1 - бункер для базальтовой породы; 2 – камнеплавильная печь; 3 – фильерный питатель; 4 – элементарные базальтовые волокна; 5 – устройство нанесения замасливателя; 6 – наматывающая машина; 7 – бобина с комплексной нитью; 8 – тростильная машина; 9 – бухта ровинга Рисунок 2 – Типовая схема производства базальтового ровинга

Принципиальная технологическая схема процесса производства базальтового ровинга включает в себя несколько этапов: 1 – подготовка базальта; 2 – подготовка замасливателя; 3 – выработка непрерывного волокна; 4 – этап сушки; 5 – жгутование; 6 – контроль качества. В состав технического оборудования входит: а) на участке подготовки базальта – дробилка, магнитный сепаратор, погрузчик, спиральный классификатор для промывки и сушки фракционного базальтового щебня заданного химического состава. б) на участке приготовления замасливателя - насосы для замасливателя в смеситель, дистилляторы для приготовления дистиллированной воды, эмульгатор, дозаторы, смеситель, реактор, расходная емкость с мешалкой, весы(технические и лабораторные). в) на участке выработки непрерывного волокна - устройство для загрузки базальтового щебня в варочную печь, плавильная печь, наматывающие аппараты (8 рабочих + 1 резерв.), трансформаторы ТВК-75 УХЛ4 (8×2 + 2 резервных = 18 шт.), шкафы с приборами автоматического управления электро- и газоснабжением установки выработки базальтового волокна, фильерный питатель в комплекте с питающей трубкой (9 штук, в т.ч. 1 –резервная), система замкнутого водооборота для охлаждения токоподводов, тележки для транспортировки бобин с волокном. г) на участке сушки - сушильная камера (1шт.) д) на участке жгутования - прецизионные перемоточные машины (4 шт.) е) ОТК - оборудование для химической лаборатории, универсальная испытательная машина, весы квадрантные, отматывающие устройства для определения линейной плотности нити и ровинга(1 комплект). В упрощенной форме процесс производства базальтового ровинга выглядит так. До начала получения непрерывных базальтовых волокон на промышленной установке крупнофракционный базальтовый щебень дробится на щековой дробилке до необходимой фракции которая составляет 5-12 мм. После отбора металлических включений способом магнитной сепарации, базальтовое сырье, представленное в виде мелкого щебня или крошки со средней фракцией от 5 до 12 мм просевают и промывают от мелких включений (пыли и т.п.), после чего его просушивают в нормальных условиях при естественной циркуляции воздуха путем проветривания, либо в специальном сушильном аппарате (в зависимости от климатических условий производства). С помощью кран-балки или тельфера промытая базальтовая крошка периодически загружается в бункер загрузчика установленного над плавильной печью. Плавильная печь представляет собой рекуперативную ванную печь непрерывного действия с прямым газовым нагреванием плавильной зоны. В печи базальтовое сырье расплавляется, а его расплав после гомогенизации поступает в фидеры для последующего формования из него в питателях комплексных непрерывных базальтовых нитей. Плавление крошки осуществляется при температуре (1500 ± 50)°С в результате сжигания газовоздушной смеси, которая состоит из природного газа и воздуха. Воздух для сжигания подается от вентилятора высокого давления через теплообменник-рекуператор, где подогревается теплом отходящих газов до температуры 450 - 600°С, а газ подается от газораспределительной подстанции (ГРП). Расплав из выработочной части печи самотеком поступает в фидер, в донной части которого расположены 8 сливных устройств, через которые расплав подается на платино-родиевые фильерные питатели, где происходит формирование элементарных БНВ. Расплав из фидера через платиновое сливное устройство (струйный питатель) с электрообогревом поступает в платиновый фильерный питатель, в котором из фильер формируется прядь из элементарных непрерывных волокон в виде нитей путем вытягивания их и намотки на тянущее устройство. Прядь элементарных нитей поступает на валковое тянущее устройство, которое наносит замасливатель, после покрытия ее слоем замасливателя нити собираются в одну комплексную нить. Комплексная нить проходя нитераскладывающий аппарат, наматывается на его съемную бобину. По мере намотки бобина с нитью снимается с бобинодержателя наматывающего аппарата и заменяется новой бобиной. На бобинах намоточных аппаратов происходит формирование комплексной нити (КН), которая состоит из 314 элементарных БНВ. Намотанные бобины выдерживаются сутки при нормальных условиях, после чего поступают в отделение перемотки для получения ровинга с необходимым количеством сложений. После перематывания готовый ровинг на бухтах маркируется и оборачивается бумагой, а затем упаковывается в деревянную тару и поступает на состав готовой продукции. Технологический контроль качества выполняется на всех этапах общего процесса производства ровинга, начиная от входного контроля сырья и заканчивая контролем готовой продукции. Каждая технологическая операция и продукт, полученный по её завершении, контролируются и оцениваются по качеству. В контрольных процессах, как правило, задействованы не только сотрудники лаборатории и ОТК, но и технологи производства. Типовой набор контрольных технологических действий включает следующие операции: отбор проб; лабораторные испытания(исследования) физико-механических свойств(параметров) ровинга; приемку ОТК промышленной партии. Отбор проб преследует цель забора бобины с ровингом для последующей передачи её на исследования в лабораторию. Процедура выполняется специально обученным персоналом. Периодичность отбора проб зависит от объема промышленной партии и может регламентироваться в ТУ производителя. Лабораторные испытания заключаются в исследованиях физико-механических параметров ровинга. Исследования проводятся по методикам и согласно требований НТД с использование штатного лабораторного оборудования. Если в ходе контроля выявляется несоответствие ровинга какому-либо показателю, то выпуск партии приостанавливается и контрольным операциям подвергаются все ранее произведенные упаковки с ровингом, до момента обнаружения начала несоответствия. Результаты проведенных исследований вместе с вещественными свидетельствами (в форме куска ровинга определенной длины) хранится в архиве ОТК в течение установленного срока (обычно 1 год). Принципиальная технологическая схема производства базальтового ровинга представлена на рисунке 3.

Рисунок 3 – Принципиальная технологическая схема производства базальтового ровинга

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 553; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.008 с.) |