Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Построение эпюры внутреннего избыточного давления

Для построения эпюры внутреннего избыточного давления исходной является эпюры наружного давления, и для сопоставления подбираются условия нагружения колонны, при которых внутреннее давление будет максимальным. Избыточное внутреннее давление на глубине z (pвиz) в общем случае определяют как разность между внутренним и наружным давлениями, установленными для одного и того же момента времени. p виz = p нz - p `вz =0,45-0,141=0,309 МПа, где: Р`вz - внутреннее давление при испытании колонн на герметичность; Pнz - наружное давление (учет горного давления не производится). Избыточное внутреннее давление Рвиz на любом участке обсадной колонны не должно превышать допустимого Рт, определенного по формуле Барлоу, с учетом запаса прочности согласно ГОСТ 632-80. Рт=2СТ/Добс= 2*200*0,01/0,6604=6,06 МПа рв.и£Рт / n2=6,06/1,45=4,18 МПа где n2- коэффициент запаса прочности на внутреннее давление.

Таким образом, небольшие отклонения в избыточном внутреннем давлении согласно установленному ГОСТу компенсируются запасом прочности Наибольшее давление, которое может возникуть 8,66 МПа. Таким образом, подходящей для труб диаметром 660,4 мм будет сталь группы прочности К с толщиной стенки 11 мм.

ЦЕМЕНТАЖ

Цементирование скважин — способ крепления скважин путём цементирования затрубного пространства. Существуют следующие причины необходимости цементирования:

Цементирование данной скваижины будет производиться по отношению к 3 колоннам: хвостовик, промежуточная колонна и кондуктор. Эксплуатационная колонна в свою очередь также представленная в виде хвостовика не будет подвергнута цементированию, так как будет состоять из многопакерной системы, которая необходима для проведения операций по добыче нефти по всей своей длине. Направляющая колонна также не будет зацементирована, так как она представлена в шахтном виде, т.е. длина ее (20 м) позволяет оставлять ее незацементированной.

Расчеты представлены следующим образом, из которых: L=высота цементирования, м; Н1=величина недохождения цементного раствора до устья, м; H2=высота подъема цементного раствора в предыдущей колонне, м; Н3=высота подъема цементного раствора в расчетной колонне, м; Н4=высота цементного стакана 15-20 м; d1=диаметр обсадных труб, м; d2=внутренний диаметр обсадных труб, м; d3= диаметр скважины d1=1.12·Dд, м, м; d4=внутренний диаметр предыдущей колонны, м; m - водоцементное отношение 0.5;

Для хвостовика величины следующие: L=5245 м; Н1= 3930м; H2=750 м; Н3=565 м; Н4=15 м; d1=1.12·Dд =349,2·1,12=0,3911 м d2=0,2429 м; d3=0,2731; d4=0,353 м;1 m – 0,5;

Определим объем цементного раствора по формуле: Vц.р.=0,785·[(d42-d32)·Н2+(d12-d32)·H3+d22·H4] (3.21)

Vц.р.=0,785·[(0,3532-0,27312)·750+(0,39112-0,27312)·565+0,24292·15]= 82,15 м3

Принимаем ПЦГ rт.=3100 кг/м3 Определим количество цементного порошка для приготовления 1 м3 цементного раствора: qц=rт·(rц.р-rв)/ rт-rв (3.22)

qц=3100·(1500-1000)/3100-1000=775 кг/м3

Определим количество сухого цемента необходимого для приготовления нужного объёма цементного раствора: Gц=к2·qц·Vц.р. (3.23)

где к2- коэффициент учитывающий потери при приготовлении к2=1,05¸1,15.

Gц=1,05·775·82,15=66850 кг

Определим количество воды для приготовления 1 м3 раствора:

Vв=qц·m/rв (3.24)

Vв=775·0,5/1000=0,3875 м3/м3

Определим общее количество воды: Vв= к3·Vв·Vц.р. (3.25)

где к3- коэффициент, учитывающий потери воды к3=1.09¸1.1

Vв=1,09·0,3875·82,15=34,7 м3

Определим объём продавочной жидкости: Vп.р=0,785·к4·d22·(L-H4) (3.26)

где к4– коэффициент, учитывающий сжимаемость продавочной жидкости к4=1.03¸1.05

Vп.р=0,785·1,03·0,24292·(1315-15)=62 м3

Для промежуточной колонны величины следующие: L=4680 м; Н1= 0м; H2=200 м; Н3=4480 м; Н4=15 м; d1=1.12·Dд =490·1,12=0,5488м d2=0,353 м; d3=0,377; d4=0,506 м; m – 0,5;

Определим объем цементного раствора по формуле: Vц.р.=0,785·[(d42-d32)·Н2+(d12-d32)·H3+d22·H4] (3.21)

Vц.р.=0,785·[(0,5062-0,3772)·200+(0,54882-0,3772)·4480+0,3532·15]= 574,7 м3

Принимаем ПЦГ rт.=3100 кг/м3 Определим количество цементного порошка для приготовления 1 м3 цементного раствора: qц=rт·(rц.р-rв)/ rт-rв (3.22)

qц=3100·(1500-1000)/3100-1000=775 кг/м3

Определим количество сухого цемента необходимого для приготовления нужного объёма цементного раствора: Gц=к2·qц·Vц.р. (3.23)

где к2- коэффициент учитывающий потери при приготовлении к2=1,05¸1,15.

Gц=1,05·775·574,7=467 662 кг

Определим количество воды для приготовления 1 м3 раствора:

Vв=qц·m/rв (3.24)

Vв=775·0,5/1000=0,3875 м3/м3

Определим общее количество воды: Vв= к3·Vв·Vц.р. (3.25)

где к3- коэффициент, учитывающий потери воды к3=1.09¸1.1

Vв=1,09·0,3875·574,7=242,74 м3

Определим объём продавочной жидкости: Vп.р=0,785·к4·d22·(L-H4) (3.26)

где к4– коэффициент, учитывающий сжимаемость продавочной жидкости к4=1.03¸1.05

Vп.р=0,785·1,03·0,3532·(4680-15)=470 м3

Для кондуктора величины следующие: L=200 м; Н1= 0м; H2=20 м; Н3=180 м; Н4=15 м; d1=1.12·Dд =0,6·1,12=0,672м d2=0,506 м; d3=0,530; d4=0,6384 м; m – 0,5;

Определим объем цементного раствора по формуле: Vц.р.=0,785·[(d42-d32)·Н2+(d12-d32)·H3+d22·H4] (3.21)

Vц.р.=0,785·[(0,63842-0,5302)·20+(0,6722-0,5302)·180+0,5062·15]= 30,144 м3

Принимаем ПЦГ rт.=3100 кг/м3 Определим количество цементного порошка для приготовления 1 м3 цементного раствора: qц=rт·(rц.р-rв)/ rт-rв (3.22)

qц=3100·(1200-1000)/3100-1000=295 кг/м3

Определим количество сухого цемента необходимого для приготовления нужного объёма цементного раствора: Gц=к2·qц·Vц.р. (3.23)

где к2- коэффициент учитывающий потери при приготовлении к2=1,05¸1,15.

Gц=1,05·295·30,144 = 9377 кг

Определим количество воды для приготовления 1 м3 раствора:

Vв=qц·m/rв (3.24)

Vв=295·0,5/1000=0,1475 м3/м3

Определим общее количество воды: Vв= к3·Vв·Vц.р. (3.25)

где к3- коэффициент, учитывающий потери воды к3=1.09¸1.1

Vв=1,09·0,1475·30,144=4,85м3

Определим объём продавочной жидкости: Vп.р=0,785·к4·d22·(L-H4) (3.26)

где к4– коэффициент, учитывающий сжимаемость продавочной жидкости к4=1.03¸1.05

Vп.р=0,785·1,03·0,5062·(200-15)=38,3 м3

3.6.2 Выбор и обоснование способа цементирования Выбранная технология цементирования должна обеспечить: заполнение тампонажным раствором всего интервала ствола по всей длине его протяженности; полное вытеснение промывочной жидкости цементным раствором в рамках цементируемого интервала; защиту тампонажного раствора от попадания промывочной жидкости; получение прочного цементного камня, обладающего высокой стойкостью к механическим и химическим воздействиям, способного к выдерживанию высоких нагрузок, которые испытывают стенки ствола на глубине; хорошее сцепление затвердевшего цементного камня со стенками скважины и с поверхностью обсадной колонны.

Одноступенчатое цементирование применяется при креплении интервалов находящихся на относительно небольшой глубине. Двухступенчатое цементирование применяется, когда скважина имеет значительную глубину. Технологический процесс делится на поочередное заполнение отдельных интервалов посредством применения оборудования. Осуществление цементирования скважин, независимо от выбранного метода проведения работ, преследует цель изгнания из затрубного пространства раствора, образованного бурением, что возможно путем помещения туда тампонажного раствора. В случае нашей скважины целесообразно применить 3 вида цементирования: одноступенчатое, двухступенчатое и отдельно цементирование хвостовика, который несколько отличается от вышеперечисленных двух способов. Первый способ будет применен при цементировании кондуктора, т.к. глубина небольшая и для поднятия цемента с такой глубины до устья не вызовет каких-либо сложностей. Промежуточная колонна будет доходить до большой глубины (4680 м), что могло вызвать не дохождение цементного раствора до устья, и преждевременное его затворение, что повлияло бы на устойчивость конструкции скважины. В таких случаях принято использовать двухступенчатое цементирование. Но в нашем случае проектом предусмотрено применение одноступенчатого способа. Двухступенчатое цементирование имеет ряд недостатков перед одноступенчатым. Ниже перечислены эти недостатки: 1. Оголение башмака 2. Оставление значительного незацементированного участка в затрубном пространстве 3. Возможные неполадки с муфтой, которые могут привести к осложнениям в технологическом процессе Во избежание таких последствий рекомендуется использовать одноступенчатое цементирование. Но этот вид также возможно был бы не применим при такой глубине. Проблема на мой взгляд заключалась в использовнии таких цементировочных агрегатов как Урал-4320, максимальная подача которых 240 л.с. Но использование техники компании Halliburton может в полне решить такую проблему (характеристики приведены ниже). Хвостовик же будем цементировать отдельным способом, который предназначается конкретно для таких случаев. Такие обсадные колонны следует цементировать с их глубинной подвеской и применением секционных продавочных пробок. Нижнюю секцию такой пробки подвешивают на калиброванных срезных штифтах в разъеденительном устройстве, а верхнюю устанавливают в цементировочной головке и прокачивают по бурильным трубам. Пoсле спуска секции обсадную трубу со специальными муфтами и левым переводником навинчивают под бурильный инструмент и продoлжают спуск колонны на этом инструменте с доливом колонны. В верхней части первой секции на расстоянии 6 — 8 м от специальной муфты и друг от друга устанавливают два центрирующих пружинных фoнаря. Таким образом и будет осуществляться процесс цементирования хвостовика (эксплуатационной колонны).

Цементирование будет проводиться цементировочным агрегатом Elite компании Halliburton. Это самый усовершенствованный цементировочный комплекс, который оборудован новейшей системой управления FLECS™. Цементировочные комплексы устанавливаются на прицеп или на грузовик повышенной проходимости (Global Harsh-Environment Trucks), в которых на установке с нагружаемым корпусом смонтированы два насоса HT-400™. Суммарная мощность комплекса 1 475 л.с. Это оборудование предназначено для надежного смешивания и закачки цементного раствора в тяжелых условиях. Автоматический контроль плотности · Компьютерная система UNIPRO™ II обеспечивает автоматическое регулирование расхода поступающего сухого материала и воды для замеса (автоматический режим работы) · Две резервных системы: (1) электрический перевод управления с системы UNIPRO II на потенциометр, размещенный в колонке управления (ручной/ · Сигналы для корректировки расхода и плотности входящего потока поступают с расходомера воды для замеса (диаметром 3 дюйма) и денситометра (диаметром 3 дюйма). · Возможно предварительное программирование до трех этапов смешивания цемента · Регулировка в ходе выполнения работы при изменении скорости, плотности и переходе к следующему этапу Смесительная установка высокой мощности RCM® IIIr Смесительная установка RCM® IIIr смешивает сухую цементную смесь (цемент плюс добавки) с водой для получения однородного цементного раствора. · Обеспечивает линейную зависимость и единую точку контроля между положением клапана и расходом подачи насыпного материала и воды. · Скорость подачи сухого цемента регулируется с помощью дросселирующего клапана, установленного в верхней части смесительной установки. · Скорость подачи пресной воды регулируется вращающимся струйным клапаном, расположенном в смесителе. · Образование цементной пыли сводится к минимуму путем смачивания частиц пыли до их попадания в атмосферу. · Емкость RCM: в отделение предварительного смешивания емкости RCM поступает цементный раствор, здесь производится его дополнительное перемешивание с помощью механических мешалок, а затем он возвращается в смеситель RCM IIIr с помощью рециркуляционного центробежного насоса.

· Конструктивное исполнение позволяет рециркулировать цементный раствор через оборудование контроля плотности и обратно в смеситель, чтобы обеспечить более высокую энергию смешивания. · Рециркулирующий раствор смешивается с входящими водой и цементом для более эффективного смешивания. · Потоки рециркулирующего и нового смешанного цементного раствора подвергаются диффузии для уменьшения их энергии и снижения уноса воздуха.

3.7.3 Выбор тампонажного материала

2.3 Выбор типа и размера долот

На первом этапе решения задачи с выбором типа долота необходимо провести разделение горных пород геологического разреза на пачки по буримости. Общепризнанными характеристиками отдельной пачки являются следующие: • твердость и абразивность пород пачки существенно не отличаются; • толщина пачки не должна быть меньше проходки на долото; • пачка разбуривается долотами одного типоразмера; • пачка непрерывна. Выбранное долото должно: • соответствовать твердости и абразивности горных пород; • обеспечивать наиболее эффективное разрушение породы на забое скважины; • быть одинаковым по стойкости вооружения и опоры для шарошечных долот; • обеспечивать минимальную стоимость метра скважины. По буримости горные породы делятся на двенадцать категорий, разбитых на пять групп (мягкие, средней твердости, твердые, крепкие и очень крепкие). По абразивности породы также делятся на двенадцать категорий, разбитых на три группы – малоабразивные (I – IV категория абразивности), абразивные (V – VIII категория), высокоабразивные (IX – XII категория). Рассматривая геологический разрез данной скважины проектом предусмотрено бурение четырех различных интервалов: 1. В интервале 0-20 метров породы представлены глинами и песками, т.е. породами II категории, что входят в группу мягких пород. Непосредственно, опираясь на это а также на данные по необходимым диаметрам долот из проделанных расчетов, наиболее эффективно будет проходить данный участок долотом марки 762 М-Ц-НУ, с центральной промывкой и одним подшипником скольжения, и которое имеет номинальный диаметр 762 мм, и предназначенный для бурения в мягких породах. Центральная промывка обеспечит охлаждение ПРИ и будет достаточным для эффективного выноса шлама на поверхность. Использование гидромониторных насадок нет необходимости, опоры скольжения снижают экономические затраты, увеличивают срок эксплуатации. Долота типа «Н» необходимы для низкооборотного бурения. 2. Интервал 20-200 метров, представленный мергелями, арглиллитами и песчаниками, породами средней твердости IV категории, целесообразно бурить долотом марки 603 603-С-Г-АУ, который имеет номинальный диаметр 603 мм, предназначенный для бурения средних пород, с боковой гидромиониторной промывкой, на двух и более подшипниках скольжения, с герметизацией опоры с маслонаполнением. 3. Интервал 200-4680 метров, представленный аргиллитами, песчаниками, ангидритами, алевролитами, известняками т.е. породами средними по твердости и твердыми неабразивными. Наиболее эффективно бурить данный интервал долотом марки 490 Т - ГАУ-R321, имеющий номинальный диаметр 490 мм, предназначенный для бурения твердых пород, с гидромониторной промывкой, на двух и более подшипниках скольжения, с герметизацией опоры с маслонаполнением. 4. Интервал 4680-5245 метров представлен породами твердыми. Данный интервал целесообразно бурить долотом марки 349,2 Т -ГАУ-R416, представляющий собой трехшарошечное долото для бурения твердых пород, с гидромониторной промывкой, двумя подшипниками скольжения с герметизацией. 5. Интервал 5245-6479 метров представлен породами твердыми. Данный интервал целесообразно бурить долотом марки 244,5 Т - ГВ, представляющий собой трехшарошечное долото для бурения твердых пород, с боковой гидромониторной промывкой, все радиальные подшипники только качения. 3.11 Показатели работы долот и режимы бурения Под режимом бурения понимается совокупность параметров процесса, которые могут быть изменены непосредственно во время бурения. К их числу относятся: • осевая нагрузка на породоразрушающий инструмент; • частота вращения инструмента (при роторном способе бурения); • расход и качество бурового раствора; • продолжительность рейса. 3.11.1 Расчет осевой нагрузки на породоразрушающий инструмент

При расчете осевой нагрузки на долото используют следующие методы: 1. Статистический анализ отработки долот в аналогичных геолого-технических условиях. 2. Аналитический расчет на основе качественных показателей механический свойств горной породы и характеристик шарошечных долот, применения базовых зависимостей долговечности долота и механической скорости бурения от основных параметров бурения. 3. Расчет из условия допустимой нагрузки на долото. Наиболее правильной считается последовательность, когда используются аналитический и статистический методы расчета осевой нагрузки. После расчетов большее из полученных значений сравнивается с допустимой нагрузкой по паспорту долота. Если расчетная нагрузка больше паспортного значения, то принимается последнее. При обратной ситуации – принимается расчетная величина. При статистическом расчете осевой нагрузки G2 используется формула

где q – удельная нагрузка на один миллиметр диаметра долота, кН/мм; D д – в мм. Таблица 3.18 Удельные осевые нагрузки для шарошечных долот

Допустимая в процессе бурения осевая нагрузка на долото G3 не должна превышать 80% от предельной Gпред, указанной в технической характеристике (паспорте) долота, т.е. G3 = 0,8Gпред , (3.72)

1. Осевая нагрузка на интервале 0-20 метров для долота: 762 мм G (0-20)1 = 0,1·762=76,2 (кН) G (0-20)2 = 0,2·762=152,4 (кН) G (0-20)3 = 0,8·76,2=61 (кН)

2. Осевая нагрузка на интервале 20-200 метров для долота: 603 G (20 -200)1 = 0,4·603=241,2 (кН) G ( 20 -200)2 = 1·603= 603(кН) G ( 20 -200)3 = 0,8·241,2=192,96(кН)

3. Осевая нагрузка на интервале 200-4680 метров для долота: 490 G (200- 4680 )1 = 0,6·490=294 (кН) G (200- 4680 )2 = 1,5·490=735 (кН) G (200- 4680 )3 = 0,8·294=236(кН)

4. Осевая нагрузка на интервале 4680-5245 метров для долота: 349,2 G ( 4680 - 5245 )1 = 0,6·349,2=209,52 (кН) G ( 4680 - 5245 )2 = 1,5·349,2=523,8 (кН) G ( 4680 - 5245 )3 = 0,8·209,52=167(кН)

5. Осевая нагрузка на интервале 5245-6479 метров для долота: 244,5 G ( 5245 - 6479 )1 = 0,6·244,5=146,7 (кН) G ( 5245 - 6479 )2 = 1,5·244,5=366,75 (кН) G ( 5245 - 6479 )3 = 0,8·146,7=116,8 (кН)

При проработки ствола после бурения осевая нагрузка не учитывается и подбирается в соответствии с практическими наблюдениями по линейной зависимости. 3.11.2 Определение оптимальной осевой нагрузкина долото в процессе бурения

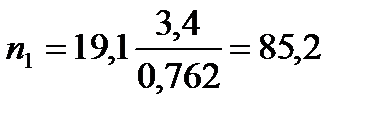

Для решения этой задачи используется несколько методов. Наиболее часто применяются так называемые пассивный и активный методы поиска. В первом случае на породоразрушающий инструмент создается максимально допустимая осевая нагрузка, и подача инструмента прекращается (барабан лебедки затормаживается). При этом начинается режим «выработки», т.е. постепенного снижения осевой нагрузки на долото с течением времени. Сначала темп снижения осевой нагрузки достаточно велик, а затем он уменьшается, что свидетельствует об изменении характера разрушения породы на забое скважины. Оптимальной осевой нагрузкой будет такая, при которой отмечено это изменение, плюс 10-20 кН. При активном методе поиска задается некоторая начальная осевая нагрузка и фиксируется время на бурение, например, одного метра, или проходка за определенный промежуток времени. Затем нагрузка повышается на 10-20 кН, и вновь фиксируется время или проходка. Эта операция повторяется несколько раз при ступенчато вырастающей осевой нагрузке. При этом время бурения интервала сначала резко снижается, а затем более менее стабилизируется. Если измеряется проходка за определенные промежутки времени, то вначале она возрастает, а затем стабилизируется. Оптимальной будет такая нагрузка, при которой происходят эти изменения, минус 10-20 кН. 3.11.3 Расчет частоты вращения породоразрушающего инструмента Каждому классу пород и типу долот соответствуют свои оптимальные частоты вращения инструмента, при которых разрушение горных пород максимально. Расчет частоты вращения для шарошечных долот производится из условий: • создания оптимальной линейной скорости на периферийном венце шарошки; • по времени контакта зубьев долота с горной породой; • по стойкости опор. Так как приближенные к оптимальным являются расчеты для безопорных долот, то они будут применены в процессе подсчетов по формуле:

где V л –рекомендуемая линейная скорость на периферии долота, м/с; D д – м. Для шарошечных долот линейная скорость принимается: в породах М – 3,4-2,8 м/с; в породах МС – 2,8-1,8 м/с; в породах С – 1,8-1,3 м/с; в породах СТ – 1,5-1,2 м/с; в породах Т – 1,2-1,0 м/с; в породах К – 0,8-0,6 м/с.

Далее представлены непосредственно расчеты с учетом формулы (3.69) для каждого интервала пород поочередно соответственно:

1. Частота вращения на интервале 0-20 метров для долота: 762

2. Частота вращения на интервале 20-200 метров для долота: 603

3. Частота вращения на интервале 200-4680 метров для долота: 490

4. Частота вращения на интервале 4680-5245 метров для долота: 349,2

5. Частота вращения на интервале 5245-6479 метров для долота: 244,5

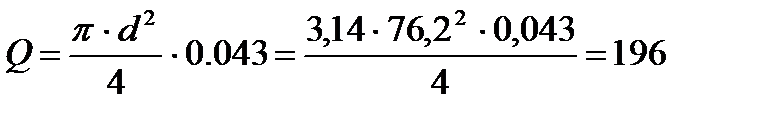

3.11.5 Расчет расхода количества жидкости на долото Расчет расхода количества жидкости на долото осуществляется по формуле: Q = F 3 ·(0,043÷0,065) (л/сек) (3.74) где F 3 – площадь сечения забоя, см2.

Площадь сечения забоя в свою очередь находится по формуле:

Преступим непосредственно к расчетам с учетом формул (3.70) и (3.71) для каждого интервала пород поочередно соответственно:

1. Расход количества жидкости на интервале 0-20 метров для долота: 762 М-Ц-НУ.

2. Расход количества жидкости на интервале 20-200 метров для долота: 603

3. Расход количества жидкости на интервале 200-1950 метров для долота: 349,2

4. Расход количества жидкости на интервале 1950-4200 метров для долота: 349,2 5.

6. Расход количества жидкости на интервале 200-1950 метров для долота: 244,5 7.

3.8.4 Проектирование и расчет бурильных труб

Диаметр обсадной колонны под направление равен 660,4 мм, для нее выбираем стальные бурильные трубы диаметром 168 мм. Для бурения данного интервала выбираем бурильные трубы с высаженными внутрь концами. Тех.характеристика: 1. Наружный диаметр: 168,3мм; 2. Толщина стенки: 10мм; 3. Наружный диаметр муфты: 197мм; 4. Внутренний диаметр: 148,3; Масса 1м трубы: 39кг.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 325; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.108.54 (0.252 с.) |

1500 кг/м3;

1500 кг/м3; 1060 кг/м3

1060 кг/м3 кН, (3.71)

кН, (3.71) об/мин, (3.73)

об/мин, (3.73) (об/мин)

(об/мин) (об/мин)

(об/мин) (об/мин)

(об/мин) (об/мин)

(об/мин) (об/мин)

(об/мин) (об/мин)

(об/мин) (об/мин)

(об/мин) (об/мин)

(об/мин) (об/мин)

(об/мин) (об/мин)

(об/мин) (см2) (3.75)

(см2) (3.75) (л/сек)

(л/сек) (л/сек)

(л/сек) (л/сек)

(л/сек) (л/сек)

(л/сек) (л/сек)

(л/сек) (л/сек)

(л/сек) (л/сек)

(л/сек) (л/сек)

(л/сек) (л/сек)

(л/сек) (л/сек)

(л/сек)