Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ выполненных работ по спуску колонн и цементированию скважинСтр 1 из 8Следующая ⇒

Итоги Подводя итоги по авторскому надзору за строительством скважин 9842 и 9853 на месторождении Карачаганак, можно сделать следующие основные выводы: Конструкции пробуренных скважин, в основном, соответствовали проектным. А так же согласовывались протоколами и уточнялись по данным ГИС. Бурение скважин осуществлялось, в основном, на режимах, аналогичных заложенным в проектах. За исключением когда на интервалах 0-2000 (в некоторых случаях 3000-4000 м) происходили осложнения из-за плотности бурового раствора. В целом, все проходило без каких-либо осложнений. Используемые компоновки низа бурильной колонны, типы и размеры долот близки к предусмотренным в проектах компоновкам, типам долот и их размерам. Внесенные в компоновки корректировки, учитывающие профиль ствола скважины, не ухудшали условий бурения. Все анализируемые скважины, начиная со второго интервала, пробурены с использованием бурового раствора на углеводородной основе. Увеличение плотности (выше проектной) при бурении И-го и Ш-го интервалов обосновано необходимостью обеспечения устойчивости стенок скважины и предупреждения течения солей. Увеличение плотности бурового раствора при вскрытии продуктивных пластов было вызвано увеличением газосодержания и наличием газопроявлений. В целом применяемые буровые растворы соответствовали требованиям технического проекта на строительство скважин и требованиям, предъявляемым к промывочным жидкостям для первичного вскрытия продуктивных пластов. Технологические операции по креплению обсадных колонн на 9842, 9853 и бокового ствола 171-1 в скважине 171 выполнены в соответствии с программами по цементированию, разработанными подрядчиком BakerHughes, и рекомендациями проектов на строительство скважин. Основные проблемы при креплении скважин: посадки, затяжки, прихват колонны, поглощения, сужение ствола и недоход колонны до проектной глубины при спуске промежуточных колонн; недоподъем цемента до проектной высоты при цементировании промежуточной колонны на шести скважинах, при цементировании промежуточной колонны и хвостовика на одной скважине. Требования к методам вторичного вскрытия пластов, стимуляции и освоения скважин выполняются.

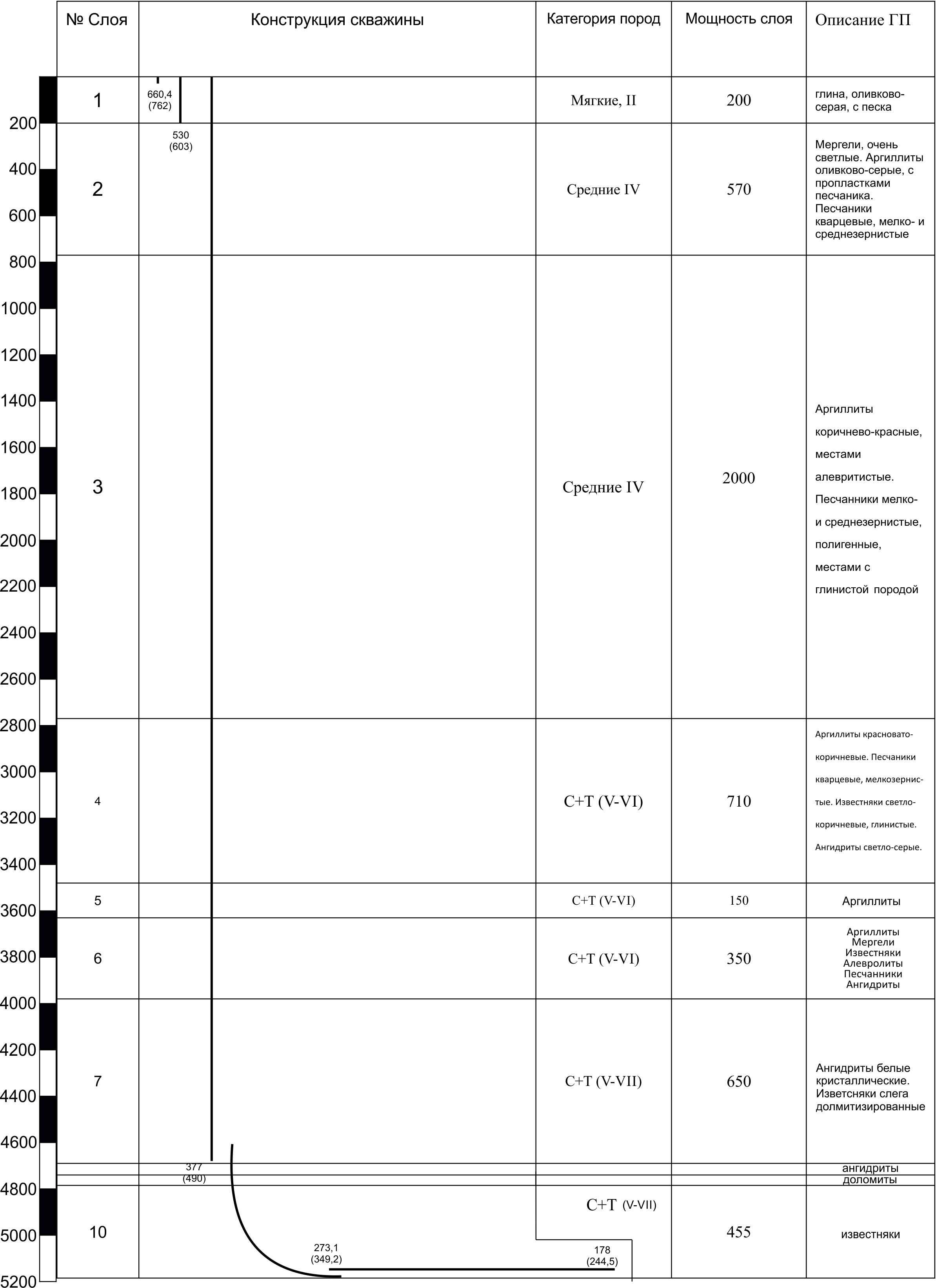

2.2 Выбор и обоснование конструкции скважины Конструкция скважины представляет собой систему крепления ствола скважины колоннами обсадных труб, обеспечивающая достижение скважиной проектной глубины, возможность ее исследования, изоляцию проницаемых горизонтов, осуществление запроектированных режимов эксплуатации и максимальное использование пластовой энергии при добыче нефти и газа. От правильного построения конструкции скважины зависит процесс бурения и непосредственно разработки месторождения. Для ее построения строится совмещенный график пластовых давлений, который состоит из значений коэффициента аномальности, индекса давления поглощения и относительной плотности промывочной жидкости. Под коэффициентом аномальности понимают отношение пластового давления к гидростатическому давлению столба жидкости (пресной воды) высотой от устья скважины до рассматриваемой точки пласта.

где Рпл – пластовое давление на глубине h; Рг.ст – условное гидростатическое давление (давление пресной воды); ρ – плотность воды (ρв.= 1000 кг/м3); g – ускорение свободного падения (в расчетах примем равным g = 10 м/с2); h – расстояние от устья до рассматриваемой точки. Для определения значения коэффициента аномальности необходимо рассчитать пластовое давления по каждому интервалу скважины. Pпл=Pг.пл*h (Формула 2) где P г.пл – градиент пластового давления в интервале h – расстояние от устья до рассматриваемой точки.

Расчет пластового давления: 1. Pпл1=200м*0,093*105Па/м=18,6*105Па 2. Pпл2=770м*0,112*105Па/м=86,24*105Па 3. Pпл3=2770м*0,116*105Па/м=321,32*105Па 4. Pпл4=3480м*0,114*105Па/м=396,72*105Па 5. Pпл5=3630м*0,114*105Па/м=413,82*105Па 6. Pпл6=3980м*0,114*105Па/м=453,72*105Па 7. Pпл7=4630м*0,149*105Па/м=689,87*105Па 8. Pпл8=4680м*0,110*105Па/м=514,8*105Па 9. Pпл9=4725м*0,107*105Па/м=505,575*105Па 10. Pпл10=5180м*0,101*105Па/м=523,18*105Па Расчет коэффициента аномальности: 1. Ка1 2. Ка2 3. Ка3 4. Ка4 5. Ка5

6. Ка6 7. Ка7 8. Ка8 9. Ка9 10. Ка10

Давление поглощения p погл - давление в скважине, при котором начинается утечка бурового раствора по искусственным трещинам, образующимся в результате гидроразрыва связной породы, либо по естественным каналам в трещиноватых и закарстованных породах. Принимается по фактическим данным или по опытным нагнетаниям (подача 1-2 л/с). Pпогл= (0.75÷0,95) р гр (Формула 2) где р гр – давление гидроразрыва пласта Давление гидроразрыва пород определяется по формуле: р гр=h* рг гр (Формула 3) где г гр – градиент давления гидроразрыва пласта

Индекс давления поглощения определяется по следующей формуле: Кп=(0.75÷0,95) р гр/

Расчет индекса давления поглощения: 1. Кп 2. Кп 3. Кп 4. Кп 5. Кп 6. Кп 7. Кп 8. Кп 9. Кп 10. Кп Под относительной плотностью понимают отношение плотности бурового раствора понимают отношение плотности промывочной жидкости к плотности пресной воды: Таблица Значения коэффициента резерва

Расчет относительной плотности промывочной жидкости: 1. 2. 3. 4. 5. 6. 7. 8. 9. 10.

Обоснование графика совмещенных давлении По совмещенному графику пластовых давлений можно заметить, что в основном пласты совместимы, т.е. бурение нижележащих не вызовет каких-либо осложнений в вышележащих. Но не стоит забывать опыт ранее пробуренных скважин. Опытным путем, по данным ранее пробуренных скважин в этом разрезе все указывает на то, что интервал с глубины 200 м до отметки 4680 м рекомендуется применять раствор более высокой плотностью, а именно в пределах 1,5496-1,5743 г/см3, что было мной определено в выше указанных расчетах, как рекомендуемый в интервалах 4630-4680 м, хотя на самом деле этот же раствор применим в вышележащих пластах. Как уже видно на графике бурение в нижележащем интервале 4680-4725 м может вызвать осложнения в вышелещажих интервалах. Для предотвращения такого случая будет спущена еще одна промежуточная колонна от устья до глубины 4680 м. Также будет спущен хвостовик, в интервале 3930-5245 м для предотвращения осложнений в наиболее опасном участке иреньских отложений и для укрепления наклонного участка скважины. После него будет спущен второй хвостовик, который будет выполнять роль эксплуатационной колонны в интервале 4950-6479. Таким образом, конструкция будет состоят из направляющей колонны, кондуктора, одной промежуточной колонны и двух хвостовиков.

H1=p1/(Δp2-Δp1) Где p1 – ожидаемое давление на устье скважины; Δp1 – ожидаемое значение градиента гидростатического давления газированного бурового раствора в случае газопроявления в процессе бурения под очередную промежуточную колонну; Δp2 – минимальное значение градиента давления разрыва пласта для интервала ниже башмака кондуктора. Δp2=0,186*105Па Δp1=0,0746*105Па p1=5*105Па H1=22,28*105Па /(0,186*105Па/м -0,0746*105Па/м)=192,3 м

Конструкция скважины проектируется снизу-вверх, и начинается с подбора эксплуатационной колонны. По ниже приведенной табилце 2.2 учитывая то, что скважина является разведочной и данные о предпологаемом дебите скважины, которые говорят о значении в 1300 т/сут, для достижения максимального использования пластовой энергии продуктивных горизонтов в процессе разработки, эксплуатационная колонна принимается димаметром 178 мм.

Таблица 2.2 Рекомендуемые условные диаметры эксплуатационной колонны

Затем зная диаметр ее муфты данной обсадной трубы, как самой широкой ее части, из ниже приведенной таблицы 2.3,

Таблица 2.3 Основные размеры обсадных труб и муфт к ним, мм

которая составляет 194,5 мм и минимально допустимую разницу в диамтерах муфты обсадной трубы и скважины, которая в свою очередь составила 7 мм (таблица 2.4),

Таблица 2.4Минимально допустимая разность диаметров муфт обсадной колонны и скважины

расчитываем минимально допустимый диаметр скважины по следующей формуле: Дскв = Дм + 2∆к (2.2) где Дм – диаметр муфты; ∆к – необходимый минимальный радиальный зазор (разность диаметров). Дэ.к.=178 мм; Dм=198 мм; σ = 8,1 мм Дскв.=198 + (2*15)=228 мм; Полученная цифра указывает какого диамтера должно быть долото для бурения под эксплуатационную колонну. Подбираем близкое к этому значению долото диаметром 244,5 мм (по ГОСТ 20692-75).

Диаметры долот по ГОСТ 20692-75: 46;59;76;93;97;98.4;112;118;120;132;139.7;146;151;161;165.1;171.4;187.3;190.5;200; 212.7;215.9;222.3;245.9;250.8;269.9;295.3;304.8;311.1;320;349.2;374.6;393.7;444.5;490; 508;540;603.

Затем нам необходимо найти значение внутреннего диаметра предыдущей обсадной трубы. Внутренний диамтер предыдущей обсадной колонны должен обеспечивать беспрепятственное прохждение долота под эксплуатационную колонну. Для расчета внутренного диаметра предыдущей обсадной колонны используется формула: где Дв - внутренний диамтер предыдущей колонны, Дд – диаметр долота ∆ - радиальный зазор между долотом и внутренней стенкой обсадной трубы, принимается за (5 – 10 мм). Зная диаметр долота (244,5 мм) из выше проведенных расчетов, приняли значение в ∆=5 в качестве минимального зазора между долотом и внутренними стенками обсадной колонны. Из этого мы получили, что обсадная труба должна иметь внутренний диаметр равный или больше 255,5 мм. Двн.пред.= 244,5 + 2*5=255,5 мм; Из этого мы получили, что обсадная труба должна иметь внутренний диаметр равный или больше 255,5 мм. Подходит под этот критерий обсадная труба диаметром 273,1 мм и толщиной стенки σ = 7 мм. Это значение нам понадобилось в определении диаметра обсадных труб для промежуточной колонны. Последующие расчеты произвели по такому же принципу. Они приведены ниже.

Хвостовик: 1. Диаметр обсадной трубы Добс.=273,1 мм. Диаметр муфты данной трубы; Дм=298,5. 2. Убедившись, что эта обсадная труба для промежуточной колонны подходит по данному критерию, находим диаметр долота под нее по формуле 2.2 Д скв.=298,5 + 2*25=348,5 мм; 3. Подбираем долото так же как и к эксплуатационной по ГОСТ 20692-75: Дд.=349,2 (по ГОСТ 20692-75); 4. Расчитываем по формуле 2.3 внутренний диаметр предыдущей колонны, т.е промежуточной колонны №2, которая также должна позволять беспрепятственному спуску долота под хвостовик. Двн.пред.=349,2+2*5=359,2 мм; Теперь знаяюче необходимый минимальный внутренний диаметр обсадной трубы предыдущей колонны, делаем расчеты для промежуточной колонны №2.

Промежуточная колонна. 1. Также как и в предыдущих расчетах подбираем обсадную колонну из таблицы 2.3, которая удовлетворяет требование по минимальному внутреннему диамтеру в 359,2 мм. Обсадная труба диаметром Добс.=377 мм и толщиной стенки σ = 9мм, соответственно, внутренним диаметром Двнутр.=359 мм. Диаметр муфты данной обсадной трубы - Дм=402 мм. 2. Находим диаметр скважины по той же формуле 2.2 Д скв.= 402 + 2*40= 482 мм; 3. Подбираем по ГОСТ 20692-75 подходящее долото Дд.=490 мм. 4. Расчитываем по формуле 2.3 внутренний диаметр предыдущей колонны, т.е направляющей обсадной колонны, которая также должна позволять беспрепятственному спуску долота под кондуктор. Двн.пред.=490 +2*6=502 мм Кондуктор 1. Также как и в предыдущих расчетах подбираем обсадную колонну из таблицы 2.3, которая удовлетворяет требование по минимальному внутреннему диамтеру в 502 мм. Обсадная труба диаметром Добс.=530 мм (22 дюйма) и толщиной стенки σ = 10 мм, соответственно, внутренним диаметром Двнутр.=520 мм. Диаметр муфты данной обсадной трубы - Дм=558 мм 2. Находим диаметр скважины по той же формуле 2.2: Д скв.= 520 + 2*40= 600 мм; 3. Подбираем по ГОСТ 20692-75 подходящее долото Дд.=603 4. Двн.пред.=603 +2*6=615 мм

Направляющая колонна. 1. Также как и в предыдущих расчетах подбираем обсадную колонну из таблицы 2.3, которая удовлетворяет требование по минимальному внутреннему диамтеру в 615 мм. Обсадная труба диаметром Добс.=660,4 мм (26 дюймов) и толщиной стенки σ = 10 мм, соответственно, внутренним диаметром Двнутр.=640,4 мм. Диаметр муфты данной обсадной трубы - Дм=680 мм. 2. Находим диаметр скважины по той же формуле 2.2 Д скв.= 680 + 2*40=760 мм; 3. Подбираем по ГОСТ 20692-75 подходящее долото Дд.=762 мм.

3.2 Выбор и расчет профиля наклонно-направленной скважины. Бурение горизонтальной скважины будет производиться по первому профилю. Это характеризуется тем, что за счет данного профиля будет достигнута максимальная горизонтальность скважины достижение продуктивного горизонта одновременно высокая вероятность полного освоения продуктивного пласта. Профиль состоит из трех интервалов; вертикального участка, участка набора угла и наклонного прямолинейного (горизонтального) участка. Профили 3 и 4 типа не применимы, так как данный пласт скрывается под углом равным около 90 градусов. А профиль Исходные данные для расчета профиля скважины: 1) Общая длина наклонной скважины 6479 м 2) Длина вертикальной проекции горизонтальной скважины-5180 3) Вертикальный участок: 4680м 4) Зенитный угол: 90 градусов 5) Азимутальный угол: 0 градусов 6) Интенсивность искривления исходя из практических данных по скважинам пробуренным в аналогичных геологических условиях на данном месторождении равна 7 на каждые 65 м.

Длина первой дуги: L1=

Длина вертикальной проекции первой дуги: h1 =

Длина горизонтального смещения забоя на участке плавного набора кривизны:

Радиус дуги по которой происходит плавный набор кривизны:

Технический разрез (масштаб 1:20000)

Интервал 0-200 м Бурение данного интервала, с учетом опыта бурения ранее пробуренных скважин, можно производить буровым растовором плотностью 1,05-1,1 г/см3. Для расчетов принимаем плотность 1,1 г/см3 , с учетом максимального превышения гидростатического давления над пластовым. В случае осложнений, связанных с устойчивостью стенок скважины, плотность можно увеличить до прекращения осложнений, не вызывая при этом поглощений. Так как этот интервал на 85% состоит из глин необходимо использовать полимерный ингибированный раствор. Такие растворы содержащие в составе KOH благоприятно влиют на устойчивость стенок скважин при прохождений именно толщ глин. Проникновение ионов калия в межплоскостные пакеты глин приводит к повышению сил взаимодействия и снижению интенсивности процессов гидратации глин. Все эти свойства данного вида бурового раствора благоприятно скажутся на процесс бурения в данном интервале. - Величина pH поддерживается вводом KOH - Для снижения жесткости использовать NaCO3 - Бентонит используется в качестве структурообразователя только для приготовления забурочного раствора - KCL – ингибитор глин и аргиллитов - PHPA – полимер-флокулянт - Для предотвращения сальникообразования использовать CONDET - Барит для поддержания плотности бурового растора

Для расчета плотности бурового раствора для последующих интервалов используем формулу: ρ=10*Кпд*Кпр.ср (формула) где Кпд – наибольший градиент пластового давления Кпр.ср - коэффициент превышения гидростатического давления столба бурового раствора над пластовым Интервал 200-4680 ρ=10*0,114*(1,05÷1,1)=1,2÷1,25 г/см3 Для данного интервала выбираем раствор на углеводородной основе (ENVIROMUL-LT). Применяют буровые растворы на углеводородной основе для повышения эффективности бурения в породах-коллекторах и сохранения их нефтегазоотдачи на исходном уровне, а также для проводки скважин в сложных условиях при разбуривании мощных пачек набухающих глин, песчаников и растворимых солей, коими и сложен рассматриваемый разрез в интервалах 3630-4630 м.

Для его приготовления использовать следующие реагенты: - Lamix 30(дисперсная фаза) в качестве углеводородной основы - Водный раствор CaCl2 (дисперсная среда) - GELTONE II (органофильная глина) – структурообразователь и регулятор вязкости - CaCl2 – минерализатор водной фазы - Lime (известь) – обеспечивает щелочность раствора - DRILLTREAT – ПАВ (эмульгатор) - EZ MUL NT – эмульгатор - DURATONE HT – обеспечивает контроль фильтрации - BDF490 – ингибитор и стабилизатор глин ии глинистых сланцев - RM 63 – структурообразователь - Барит – для обеспечения необходимой плотности бурового раствора

Интервал 4680-5180/6479 м 4680- 5245м: ρ=10*0,110*(1,04÷1,07)=1,14÷1,18 г/см3 5245-6479 м: ρ=10*0,102*(1,04÷1,07)=1,06÷1,09 г/см3 Для бурения этих двух интервалов необоходимо использовать раствор на углеводородной основе типа INNOVERT с поглотителями H2S. При бурении данным раствором при проникновении фильтрата или эмульсии в водонасыщенный пласт происходят обратные явления. Фильтрат (раствор) в пласте загустевает за счет эмульгирования в углеводородной жидкости с эмульгаторами дополнительного количества воды. При таком воздействии следует ожидать частичного или полного разобщения нефтенасыщенного и водонасыщенного пластов и, следовательно, снижения количества воды в нефти при последующей эксплуатации скважин. Растворы на углеводородной основе не снижают продуктивность пластов, обеспечивают возможность бурения в неустойчивых, набухающих или расширяющихся в водной среде породах, предотвращают сальникообразование и прихваты инструмента, обладают смазочными свойствами, что облегчает спускоподъемные операции и снижает возможность аварий. Эти системы не обладают электропроводимостью, предохраняют инструмент от коррозии. Для его приготовления использовать: - В качестве углеводородный основы – Lamix 30 - Водный раствор CaCl2 (дисперсная среда) - ADAPTA – обеспечивает контроль фильтрации - CaCl2 – минерализатор водной фазы - LE SUPERMUL - эмульгатор - LIQUITONE – улучшает контроль фильтрации - RHEMOD L– вискозификтор (регулятор вязкости) - TAU MODE (регулятор вязкости, улучшает контроль фильтрации) - Lime (известь)– обеспечивает щелочность раствора и поглотитель CO2 - SOURSCAV – поглотитель H2S - BARACARB – в качестве утяжелителя

ЭПЮРЫ Расчет наружного давления

Наружное давление на устье около цемента бурового раствора за колонной. p н-0 = r б.р. · g · h ц = 1070 · 9,8·0·10-6= 0 МПа; До затвердевания цементного раствора наружное давление по всей длине колонны (h £ z £ H) на глубине h определяется на момент окончания процесса продавливания тампонажного раствора и рассчитывается с учетом давления составного столба промывочной жидкости и тампонажного растворов. p нz6479 = r пж. g. H + r цр. g.(z-h) = 1300·9.8·6479=82,5 МПа

На глубине 5245 м низа (башмака) промежуточной колонны хвостовика наружное давление будет следующее: p н-5245 = p н-0 + 1070·9,8(5180-0) ·10-6= 0+63,5 =54,32 МПа;

На глубине 5050 м в кровле проницаемого пласта: p н-5050 = p н-5245 + 1070·9,8(5180-5050) ·10-6= 54,32+1,36=55,68 МПа;

В интервале проницаемого пласта с ka =1,01:

Давление у кровли пласта: p кр = ka·ρ в ·g·h кр =1,01·1000·9,8·5050=49,98 МПа;

Давление у подошвы пласта: p под = ka·ρ в ·g·h под = 1,01·1000·9,8·5180=51,27 МПа; В интервале 5050-5180 метров среднее арифметическое наружного давления будет равным: рпр =(49,98+51,27)/2=50,625 МПа

Так как проектная глубина скважины является 6479 м. следует рассчитать давление и для следующего интервала: p н-6477 = p н-5180 + 1070·9,8(6477-5180) ·10-6= 54,32 + 13,62=67,94 МПа;

Расчет кондуктора Данные необходимые для расчета: диаметр обсадной колонны 530 (мм), диаметр ствола 600 (мм), глубина спуска колонны составляет 200 метров, плотность бурового раствора = 1100 кг/м3. Интервал установки предудыщей колонны (направляющей) 0-20 м. Сведения о цементировании колонны: глубина до уровня цемента за колонной 0 метров, плотность цементного раствора 1200 кг/м3, коэффициент аномальности в горизонте 0,93; индекс давления поглощения в интервале - 1,36; плотность жидкости поступающей в скважину в конце эксплуатации (плотность промывочной жидкости)1100 кг/м3. Расчет наружного давления На устье около цемента наружное давление бурового раствора за колонной будет отсутствовать, в связи с чем расчеты на глубине 0 м не производятся. p н-0 = r б.р. · g · h ц = 200 · 9,8·0·10-6=0 МПа; До затвердевания цементного раствора наружное давление по всей длине колонны (h £ z £ H) на глубине h определяется на момент окончания процесса продавливания тампонажного раствора и рассчитывается с учетом давления составного столба промывочной жидкости и тампонажного растворов. p нz = r пж. g. H + r цр. g.(z-h) = 1100·9.8·200+1200·9.8·(0-0)=2,16 МПа На глубине 20 м низа (башмака) направляющей колонны наружное давление будет следующее: p н-20 = p н-0 + 1100·9,8(20-0) ·10-6=2,37 МПа; На глубине 200 м в кровле проницаемого пласта p н-200 = p н-20 + 1100·9,8(200-20) ·10-6 = 4,31 МПа; В интервале проницаемого пласта с ka =0,93: Давление у кровли пласта: p кр = ka·ρ в ·g·h кр =0,93·1000·9,8·200=1,83 МПа; Давление у подошвы принимается за то же значение что и давление у кровли, т.к. кондуктор не входит в нижележащий пласт. p под =1,83 МПа Среднее арифметическое наружного давления будет равным: рпр =1,83

Расчет наружного давления На устье около цемента наружное давление бурового раствора за колонной будет отсутствовать, в связи с чем расчеты на глубине 0 м не производятся. p н-0 = r б.р. · g · h ц = 1100 · 9,8·0·10-6=0 МПа; До затвердевания цементного раствора наружное давление по всей длине колонны (h £ z £ H) на глубине h определяется на момент окончания процесса продавливания тампонажного раствора и рассчитывается с учетом давления составного столба промывочной жидкости и тампонажного растворов. p нz = r пж . g . H + r цр. g.(z-h) = 1100·9.8·20+1200·9.8·(20-0)= 0,45 МПа На глубине 0 м низа (башмака) направляющей колонны наружное давление будет следующее: p н-40 = p н-0 + 1100·9,8(0-0) ·10-6= 0 МПа; В интервале отложений с ka =0,93: Давление у кровли пласта: p кр = ka·ρ в ·g·h кр =0,93·1000·9,8·20= 0,18 МПа; Давление у подошвы пласта: p под = ka·ρ в ·g·h под = 0,93·1000·9,8·20= 0,18 МПа; В интервале 20-40 метров среднее арифметическое наружного давления будет равным: рпр =0,18 МПа;

Масса 1м трубы: 39кг. Масса 1м трубы: 35,3кг.

Далее является выбор бурильной колонны под промежуточную колонну(1). Диаметр предыдущей обсадной колонны равен 530 мм, для бурения данного интервала выбираем бурильную трубу диаметром 168 мм. Здесь будем использовать бурильные трубы с высаженными внутрь концами, как и в предыдущих случаях. Тех.характеристика трубы: 1. Наружный диаметр: 168,3мм; 2. Толщина стенки: 9мм; 3. Наружный диаметр муфты: 197мм; 4. Внутренний диаметр: 150,3; 5. Масса 1м трубы: 35,3кг;

Далее производим выбор бурильной колонны под промежуточную колонну(2). Диаметр предыдущей обсадной колонны равен 377 мм, для бурения данного интервала выбираем бурильную трубу диаметром 140 мм. Для данного интервала учитывая ФМС горных пород слагающих данный интервал, а так же применение забойного двигателя, то необходимо акцентировать внимание на то, что важным фактором является расход промывочной жидкости, от которой будет зависеть частота вращения и степень эффективной очистки забоя от шлама. Поэтому применим бурильные трубы с высаженными наружу концами и стабилизирующими поясками, так как данный тип трубы за счет увеличение резьбовой части с внешней стороны, увеличивают проходной внутренний диаметр труб. Поэтому отсутствует сужение внутреннего диаметра, что положительно влияет на работу забойного гидравлического двигателя. Тех.характеристика: 1. Наружный диаметр: 140мм; 2. Толщина стенки: 9мм; 3. Наружный диаметр муфты: 154мм; 4. Внутренний диаметр: 121,7; 5. Масса 1м трубы: 29,0кг;

Завершающим этапом является подбор бурильной трубы под эксплуатационную колонну. Диаметр предыдущей обсадной колонны равен 273,1 мм. Для нее выбираем бурильную трубу диаметром 127 мм. Здесь будем использовать бурильные трубы высаженными внутрь концами со стабилизирующими поясками. Так как данный интервал бурится при помощи забойного двигателя, то нет необходимости применять трубы с приваренными концами, была вероятность применения труб с высаженными наружу концами и стабилизирующими поясками, но такого типа данного диаметра не существует. Так же интервал с 4725 – 5245 наклонный, высаженные наружу трубы не совсем пригодны для наклонного бурения. Тех.характеристика: 1. Наружный диаметр: 127мм; 2. Толщина стенки: 9мм; 3. Наружный диаметр муфты: 26,2мм; 4. Внутренний диаметр: 109,0мм; 5. Масса 1м трубы: 29,0кг; 3.8.5 Проектирование и расчет ведущей трубы Проектом предусмотрен выбор ведущей трубы ТВКП-140 (ГОСТ 631-75); с коническим стабилизирующим пояском с конусностью 1:32 Поясок протачивается на стандартной roрячекатаной ведущей трубе квадратного,сечения.(по ТУ 14-3-126-73) Диаметры переводника: Верхний – 203 мм. Нижний – 178 мм. Длина ведущей трубы: 14 500 – 17 000 мм. Обозначение замковой резьбы переводника: Верхнего – 171Л мм. Нижнего – 147 мм Тип переводника: ПВНК-140, 3-147 Выбор данной ведущей трубы характеризуется ее конструкцией. Прочность и герметичность конструкций резьбового соединения обеспечивается конической резьбой трапецеидального профиля ТТ и стабилизирующим пояском конусностью 1:32. Поясок протачивается на стандартной roрячекатаной ведущей трубе квадратного,сечения.(по ТУ 14-3-126-73). Нижний и верхний переводники ПВВК и ПВНК должны изготовляться из стали марок 40ХН или 40ХН2МА (ГОСТ 4543-71) с механическими свойствами после термообработки по ГОСТ 5286-75. Верхний переводник имеет левое направление резьбы, для предотвращения самопроизвольного развинчивания ведущей трубы от колонны бурильных труб. 3.8.6 Подбор переводников Является очень важным этапом, в связи с чем весь выбор будет происходить согласно установленным ГОСТ с указанием последнего. 1. Переводники входящие в компоновку бурильной колонны для интервала 5245-6479 м: Ведущая труба ТВКП-140 ПВ 203х4-171Л - Тип резьбы по ТУ 14-3-126-73: З-171Л. ПН 178х4-147 -Тип резьбы по ТУ 14-3-126-73: З-147. Бурильная колонна ТБВК-127 Обозначение типоразмера замка по. ГОСТ 631-75: З-133 Переводник по ГОСТ 5286-75: П 147/133 Ведущая труба ТВКП-140 ПВ 203х4-171Л - Тип резьбы по ТУ 14-3-126-73: З-171Л. ПН 178х4-147 -Тип резьбы по ТУ 14-3-126-73: З-147. Бурильная колонна ТБВК-140 Обозначение типоразмера замка по ГОСТ 631-75.: ЗН-172. Переводник по ГОСТ 5286-75: П 147/172. Ведущая труба ТВКП-140 ПВ 203х4-171Л - Тип резьбы по ТУ 14-3-126-73: З-171Л. ПН 178х4-147 -Тип резьбы по ТУ 14-3-126-73: З-147. Ведущая труба ТВКП-140 ПВ 203х4-171Л - Тип резьбы по ТУ 14-3-126-73: З-171Л. ПН 178х4-147 -Тип резьбы по ТУ 14-3-126-73: З-147. Ведущая труба ТВКП-140 ПВ 203х4-171Л - Тип резьбы по ТУ 14-3-126-73: З-171Л. ПН 178х4-147 -Тип резьбы по ТУ 14-3-126-73: З-147.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 194; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.97.157 (0.327 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(Формула 1)

(Формула 1) =18,6*105Па/1000кг/м3*10*200=0,93

=18,6*105Па/1000кг/м3*10*200=0,93 =86,24*105Па/1000кг/м3*10*770=1,12

=86,24*105Па/1000кг/м3*10*770=1,12 =321,32*105Па/1000кг/м3*10*2770=1,16

=321,32*105Па/1000кг/м3*10*2770=1,16 =396,72*105Па/1000кг/м3*10*3480=1,14

=396,72*105Па/1000кг/м3*10*3480=1,14 =413,82*105Па/1000кг/м3*10*3630=1,14

=413,82*105Па/1000кг/м3*10*3630=1,14 =453,72*105Па/1000кг/м3*10*3980=1,14

=453,72*105Па/1000кг/м3*10*3980=1,14 =689,87*105Па/1000кг/м3*10*4630=1,49

=689,87*105Па/1000кг/м3*10*4630=1,49 =514,8*105Па/1000кг/м3*10*4680=1,10

=514,8*105Па/1000кг/м3*10*4680=1,10 =505,575*105Па/1000кг/м3*10*4725=1,07

=505,575*105Па/1000кг/м3*10*4725=1,07 =523,18*105Па/1000кг/м3*10*5180=1,01

=523,18*105Па/1000кг/м3*10*5180=1,01 =0,85* h* рг гр/

=0,85* h* рг гр/  (Формула 3)

(Формула 3) =0,160*105Па/м* 0,85/1000кг/м3*10Н/м=1,36

=0,160*105Па/м* 0,85/1000кг/м3*10Н/м=1,36 =0,182*105Па/м* 0,85/1000кг/м3*10Н/м=1,55

=0,182*105Па/м* 0,85/1000кг/м3*10Н/м=1,55 =0,183*105Па/м* 0,85/1000кг/м3*10Н/м=1,56

=0,183*105Па/м* 0,85/1000кг/м3*10Н/м=1,56 =0,184*105Па/м* 0,85/1000кг/м3*10Н/м=1,564

=0,184*105Па/м* 0,85/1000кг/м3*10Н/м=1,564 =0,184*105Па/м* 0,85/1000кг/м3*10Н/м=1,564

=0,184*105Па/м* 0,85/1000кг/м3*10Н/м=1,564 =0,184*105Па/м* 0,85/1000кг/м3*10Н/м=1,564

=0,184*105Па/м* 0,85/1000кг/м3*10Н/м=1,564 =0,186*105Па/м* 0,85/1000кг/м3*10Н/м=1,581

=0,186*105Па/м* 0,85/1000кг/м3*10Н/м=1,581 =0,186*105Па/м* 0,85/1000кг/м3*10Н/м=1,581

=0,186*105Па/м* 0,85/1000кг/м3*10Н/м=1,581 =0,187*105Па/м* 0,85/1000кг/м3*10Н/м=1,59

=0,187*105Па/м* 0,85/1000кг/м3*10Н/м=1,59 =0,189*105Па/м* 0,85/1000кг/м3*10Н/м=1,61

=0,189*105Па/м* 0,85/1000кг/м3*10Н/м=1,61 0=кр*ка (Формула 4)

0=кр*ка (Формула 4) (2.3)

(2.3) = 30*

= 30*  м

м =

=  м

м

=

=  = 500м

= 500м