Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 9. Нагрів струмопровідних матеріалів в електроліті.Содержание книги

Поиск на нашем сайте

Лекція 10. Тестові завдання до НЕ 2.1. 1) Нагрів струмопровідних матеріалів в електроліті оснований на виділенні на катоді енергії: 1. світлової 2. електромагнітної 3. електричної 4. теплової 2) У результаті електролізу води при нагріві струмопровідних матеріалів в електроліті на катоді виділяється 1. кисень 2. азот 3. вуглекислий газ 4. водень 3) При збільшенні напруги на ділянці 1, при нагріві струмопровідних матеріалів в електроліті, струм 1. зменшується 2. зростає 3. спочатку зростає, а потім зменшується 4. не змінюється 4) При збільшенні напруги на ділянці 2, при нагріві струмопровідних матеріалів в електроліті, струм 1. зменшується 2. зростає 3. спочатку зростає, а потім зменшується 4. не змінюється 5) Швидкість і температура нагріву при нагріві струмопровідних матеріалів в електроліті залежать від 1. величини струму 2. тривалості проходження струму 3. температури електроліту 4. величини і тривалості проходження струму 6) Певна глибина нагріву при нагріві струмопровідних матеріалів в електроліті забезпечується при 1. поверхневому нагріві 2. об’ємному нагріві 3. не забезпечується 7) У якості електроліту при нагріві струмопровідних матеріалів в електроліті найчастіше використовуються водні розчини

Навчальний елемент 2.2. "Електроерозійна обробка металів" Лекція 11 і 12. Тема 10. Електроерозійна обробка металів. . 1. Електроіскровий, електро-імпульсний, високочастотний електроіскровий методи обробки (загальна характеристика). 2. Блок-схеми станків для електроерозійної обробки. 3. Приклади застосування.Електроіскрова обробка. Електроімпульсна обробка. 4. Високочастотна електроіскрова (електроерозійна) обробка. 5. Електрод-інструмент, робочі рідини, параметри якості та характеристики процесу. Лекція 11, 12. Тема 10. Електроерозійна обробка металів (ЕЕО).

Електроерозійний метод (Рис. 4) оснований на фізичному явищі при якому обидва електроди руйнуються в наслідок проходження між ними електроімпульсного розряду і на їх поверхні утворюються характерні ямки. Причиною виникнення ямок являється локальний нагрів, плавлення, вибухове випаровування матеріалу. При повторенні імпульсів, які проходять в різних точках між інструментом і заготівкою – інструмент занурюється у заготівку, утворюючи заглибину, яка являється відбитком поверхні і контуру інструмента. Приклади застосування. 1. Прошивка глухих і наскрізних отворів, як з прямолінійною так і з криволінійною віссю (електрод може бути суцільний).

Рис. 6. Прошивка глухих і наскрізних отворів електроерозійним методом. 1 – заготівка, 2 – електрод-інструмент. 2. Копіювання як пряме так і обернене. 3. Різання, розрізання деталей (диском, стрічкою, дротиною). 4. Шліфування, як диском так і стрічкою. 5. Точіння і розточування. 6. Відновлення матриць і штампів. 7. Видалення зламаного інструменту чи елементів кріплення.

Рис. 7. Приклади застосування ЕЕО

Електрод інструмент. Матеріал електрод-інструменту повинен мати високу ерозійну стійкість, механічну міцність, мати малий електричний опір, добре оброблятися механічними методами. Для обробки високовуглецевих інструментальних сталей і жароміцних сплавів на нікелевій основі рекомендується графіт, мідь, композиційні матеріали типу МНБ – 3(~10% Cu, ~3% BN Для непрофільованого інструменту використовують мідні і латунні диски, тонкий дріт діаметром 0,2 Зношуваність інструменту складає для міді і латуні 40÷60% від маси знятого матеріалу, а для мідно-графітових композицій 14÷22%. Робочі рідини. При електроерозійній обробці в якості робочої рідини використовуються низькомолекулярні вуглеводні різної в'язкості: гас, солярове масло, трансформаторне, індустріальне масло та їх суміші, вода, кремнійорганічні рідини, водні розчини двохатомних спиртів. Для зменшення корозії, при використанні води, добавляють ~4% кальцинованої соди Ca2CO3. Також в якості добавок можуть застосовуватись поверхнево активні речовини. При однаковій продуктивності перевага надається веретенному маслу, порівняно з трансформаторним, бо його температура спалаху більша (1650 на відміну від 1350 у трансформаторного). Тестові завдання до НЕ 2.2. 1) Електроерозійне руйнування при електроерозійній обробці металів відбувається за рахунок 1. електрохімічного розчинення Лекція 12 (Продовження). Тестові завдання до НЕ 2.3. 1) Метод електроконтактної обробки заснований на... 1. розплавленні припуску, який знімається 2. видаленні припуску за допомогою диска, що обертається Лекція 13. Тестові завдання до НЕ 2.4. 1) Електровибухова обробка металу відбувається за рахунок 1. високовольтного імпульсного розряду 2. електричного імпульсного розряду Ударної дії рідини 4. вибухового випаровування 2) Двома основними різновидами електровибухового формоутворення є Метод теплового вибуху Лекція 14. Тестові завдання до НЕ 2.5. 1) Електромагнітне імпульсне формоутворення відбувається за рахунок Концентратори 4. інвертори 5. дискримінатори 3) Електромагнітне імпульсне формоутворення використовується для обробки таких матеріалів 1. метали, кераміка, каучуки, полімери 2. струмопровідні і діелектрики Струмопровідні 4. напівпровідники і неелектропровідні

Навчальний елемент 2.6. "Магнітно-абразивна обробка" (самостійна робота) Тестові завдання до НЕ 2.6.

Навчальний елемент 2.7. "Нагрів матеріалів в електромагнітному полі" (самостійна робота) Тестові завдання до НЕ 2.7.

Навчальний елемент 2.8. "Електронно-променева обробка матеріалів." Лекція 15. Особливості застосування. 1) Найчастіше використовується для зварювання, плавки, наплавки. 2) Для обробки твердих і важко оброблювальних матеріалів (алмаз, кварц, кераміка, рубін, сапфір, кристали кремнію і германію). 3) Прошивка отворів (наскрізних і глухих) діаметром до d = 15÷30мкм, глибиною h = 3÷5мм. Швидкість прошивки отворів може сягати до 5000 отворів/с. Застосовується для виготовлення для сит, фільтрів, „потіючих” поверхонь камер згорання. 4) Формоутворення деталей складної форми.

Рис. 15. Схема електроннопроменевої установки. 1 – катод, 2 – анод, 3 – електронний пучок, 4 – електро-магнітні лінзи, 5 – діафрагма, 6,7, 8, 13 – система юстування і контролю, 9 – відхиляюча система, 10, 11 – механізм подачі заготівки і заготівка, 12 – корпус. Переваги: 1) Висока хімічна чистота обробки поверхні (бо процес відбувається у вакуумі). 2) Можливість обробки малих отворів (до 0,001мкм) і мініатюрних деталей. 3) Відсутність інструментів і значних витрат матеріалів. 4) Можливість обробки, як тугоплавких, надтвердих металів і неметалів так і хімічно активних матеріалів. 5) Можливість широкого регулювання режимів і тонкого управління тепловими процесами. Недоліки: 1) Необхідність проведення обробки у вакуумі. 2) Необхідний захист від рентгенівського випромінювання, при прискорюючій напрузі більше 20кВ. 3) Висока вартість обладнання і його складність.

Рекомендована література до НЕ 2.8.: [1–С.202-226, 2–С.375-413, 3–С.394-412, 5–С.199-211, 9–С.61-67, 16–С.178-192 ]

Питання для поточного самоконтролю та контролю знань по НЕ 2.8: 1. Надайте загальні відомості щодо електронно-променевої обробки. 2. Області застосування електронно-променевої обробки. 3. Переваги і недоліки методу електронно-променевої обробки. Тестові завдання до НЕ 2.8. 1) Електронопроменевими називають методи, при яких для технологічних цілей використовують 1. гострозфокусований лазерний промінь 2. гострозфокусований світловий промінь Теплової енергії 2. електричної енергії 3. світлової енергії 4. механічної енергії 5. кінетичної енергії 3) Керувати положенням електронного променя при електронопроменевій обробціа в просторі можна Магнітним полем 2. індукційним полем Електростатичним полем 4. гравітаційним полем

Навчальний елемент 2.9. "Плазмова обробка матеріалів (високотемпературна). " Лекція 15 (Продовження). Тема 17. Плазмова обробка матеріалів (високотемпературна). 1. Сутність методу. 2. Переваги і недоліки методу. 3. Приклади застосування Плазмою можна назвати любу речовину, нагріту до такої температури при якій її пари знаходяться в іонізованому стані і не підчиняються газовим законам. На практиці плазмою називають іонізований газ, який перейшов у такий стан в наслідок нагріву до високої температури. Нагрів, як правило, здійснюється концентрованою електричною дугою. 3000 – 5000 5000 - 10000 30000 – 50000 Плазмовою обробкою називають технологічний процес при якому для видалення чи нагріву матеріалу використовують струмінь іонізованого газу (плазми). Для створення плазмового факелу і його керування використовують спеціальні пальники. За способом дії (створення плазми) пальники діляться на два типи: 1) без переносу дуги (дуга запалюється між електродом і соплом); 2) з переносом дуги (дуга запалюється між електродом і заготовкою). Стабілізація (стиснення) дуги здійснюється методами (Рис.):

Рис. 16. Схеми стабілізації дуги. а – вихором, б – газовим шаром, в – стінками сопла. Робочі гази – хімічно інертні і не окислюючі (аргон, гелій, азот + водень, фреони). Приклади застосування: 1) Розмірна обробка. а) попередній нагрів при обробці механічним різанням; б) зняття поверхневих шарів з циліндричних заготовок; в) різання листових матеріалів; г) обробка кромки листів під зварку; д) пошивка отворів (щілин, пазів, малих отворів). 2) Нанесення покриттів, як металів так і неметалів (в струмінь плазми вводиться порошок). 3) Плазмове виготовлення деталей (нанесення матеріалу на модель з наступним видаленням осердя). Переваги: 1) Концентрація великих потужностей енергії на малих площах. 2) Придатність до плавлення і випаровування практично любих матеріалів. 3) Можливість використання повітря в якості робочого газу, негорючість використовуваних газів. 4) Здатність факелу зберігати форму сопла і можливість змінювати форму факелу зовнішнім магнітним полем; можливість горіння під водою.

Недоліки: 1) Відносна складність обладнання. 2) Застосування спеціальних газів, що підвищує вартість.

Рекомендована література до НЕ 2.9.: [1–С.227-250, 2–375-413, 3–С.413-436, 5–212-228, 9–С.68-88, 25] Питання для поточного самоконтролю та контролю знань по НЕ 2.9: 1. Сутність методу плазмової обробки матеріалів (високотемпературної). 2. Переваги і недоліки методу плазмової обробки матеріалів (високотемпературної). 3. Приклади застосування плазмової обробки матеріалів (високотемпературної). Тестові завдання до НЕ 2.1. 1) По характеру дії плазмові пальники розподіляються З переносом дуги 2. вихрові 3. газошарові 4. тангенційні Без переносу дуги 2) В якості робочого середовища при плазмовій обробці викристовують 1. воду 2. гас, масло Фреони Аргон, гелій 5. спирти

Навчальний елемент 2.10. "Низькотемпературна плазма." Самостійна робота Лекція 16. Тема 19. Світлопроменева (лазерна) обробробка матеріалів. 1. Загальні відомості, схеми лазерної обробки. 2. Переваги і недоліки методу. Лазерним називають метод, при якому для зйому металу використовується зфокусований потік електромагнітної енергії високої потужності, сформованої оптичним квантовим генератором (Рис. 17.). Ций метод обробки у багатьох випадках замінює електронно-променеву обробку, оскільки він реалізується не у вакуумі.

Рис. 17. Схема установки для газолазерної різки. а – глухе сферичне дзеркало резонатора, б – кожух водяного охолодження, в – газорозрядна трубка, г – напівпрозоре дзеркало резонатора, д – електроди. 1 – лазер на основі СО2, 2 – дзеркало під кутом 450, 3 – захистне скло, 4 – лінза, 5 – вікно під тиском, 6 – форсунка для продуву газу, 7 – сопло форсунки, 8 – положення форусу лінзи, 9 – заготівка.

Лазери бувають: 1) Твердотільні лазери: рубін (Al2O3 активований Cr), стекла активовані Nd, ітрієвоалюмінієвий гранат. 2) Газові лазери (гелій-неонові, молекулярні лазери на азоті і вуглекислому газі, іонні на аргоні, криптоні, ксеноні і парах кадмію). В них більша потужність випромінювання, краща монохроматичність світла. 3) Рідинні лазери більш однорідні ніж твердотільні, в якості робочого середовища використовують металоорганічні сполуки, неорганічні і органічні барвники. 4) Напівпровідникові лазери (SiC). 5)Хімічні лазери (випромінювання відбувається за рахунок проходження хімічних реакцій). Використання: 1) Різання: використовують для обробки твердих сплавів і металів. 2) В мікроелектронній техніці: а) запаювання корпусів мікросхем; б) припаювання елементів на кристали мікросхем; в) обробка напівпровідникових кристалів; г) різання і пршивка отворів в алмазних фільєрах і рубінах для годинників. 3) Лазерне зварювання. Можна зварювати метал з неметалом, виключаючи попадання сторонніх речовин. 4) Отримання тонких плівок. Тонкі плівки формуються з парової фази. 5) Обробка тонких плівок. 6) Зміцнення поверхонь. 7) Відпал. 8) Медицина: а) лазерна хірургія – лазерний скальпель (стерильність, роздільна здатність лазерних променів). б) лазерна терапія. 9) Балансування кругів.

Переваги: 1) Передача енергії на відстань в вигляді світлового випромінювання. 2) Відсутність механічного і електричного контакту інструменту (лазеру) із оброблюваною поверхнею. 3) Висока імпульсна потужність і можливість створення високої концентрації енергії на малій площі. 4) Можливість проведення обробки в місцях недоступних в інших методах. 5) Можливість обробки при атмосферному тиску (на відміну від електронопроменевої обробки). 6) Висока продуктивність. Недоліки: 1) Відносно низький коефіцієнт корисної дії. 2) Необхідність роботи в імпульсному режимі (із-за перегріву рубінового стержня). 3) Висока вартість обладнання.

Рекомендована література до НЕ 2.11.: [1–С.251-262, 2–С.375-413, 3–С.437-461, 4–С.127-177, 5–С.168-198, 9–С.49-60, 16–С.153-177]

Питання для поточного самоконтролю та контролю знань по НЕ 2.11: 1. Надайте загальні відомості та наведіть схеми лазерної обробки. 2. Перелічіть переваги і недоліки методу лазерної обробки. Склянних лінз 2. електромагнітних лінз 3. електростатичного поля 4. системи дзеркал 4) видалення матеріалу при лазерній обробці відбувається за рахунок 1. механічної дії Теплової дії 3. світлової дії 4. термоелектричної дії 5) За типом робочго середовища розрізняють наступні види лазерів (ОКГ) 1. твердотільні, газові, рідинні 2. рубінові, газові, рідинні 3. ітрій-алюминієві, рідинні, газові Ультразвукова обробка. Навчальний елемент 2.12. "Ультразвукова обробка." Лекція 17. КГц КГц 2) Як впливає збільшення зернистості абразиву на швидкість прошивки і чистоту обробки при ультразвуковій розмірнійобробці? 1. швидкість прошивки зростатиме, чистота обробки зростатиме Самостійна робота Тема 21. Анодування. . 1. Анодування у водних розчинах електролітів. 2. Анодування у плазмі. 3. Плазмо-електролітичне анодування. 4. Анодуванння в розплавах солей. 5. Порівняльні характеристики методів анодування. Рекомендована література до НЕ 2.13.: [27] Питання для поточного самоконтролю та контролю знань по НЕ 2.13: 1. Анодування у водних розчинах електролітів. 2. Анодування у плазмі. 3. Плазмо-електролітичне анодування. 4. Анодуванння в розплавах солей. Тест 1.

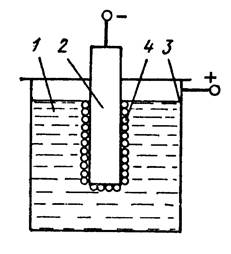

Навчальний елемент 2.14. "Коррозія і захист від корозії." Самостійна робота Тема 22. Анодування. 1. Газова корозія. 2. Електрохімічна корозія. 3. Методи захисту від корозії Рекомендована література до НЕ 2.14.: [28] Питання для поточного самоконтролю та контролю знань по НЕ 2.14: 1. Газова корозія. 2. Електрохімічна корозія. 3. Методи захисту від корозії Лекція 10. Тема 9. Нагрів струмопровідних матеріалів в електроліті. 1. Стадії процесу. 2. Переваги та недоліки методу. 3. Приклади операцій. Метод нагріву металів в електроліті (Рис. 1) заснований на явищі нагріву катода (виробу) в процесі пропускання через електроліт постійного струму підвищеної напруги (200÷300 В). Анод – ванна з неіржавіючої сталі. Катод нагрівається в результаті виділення на нім водню, який утворює навколо катода газовий шар з високим омічним опором, що викликає виділення великої кількості тепла. Це тепло витрачається головним чином на нагрів катода. Неодмінною умовою розігрівання катода має бути різниця щільності струму на аноді і катоді. На аноді вона має бути менше, ніж на катоді.

Рис. 1. Нагрів струмопровідних матеріалів в електроліті. 1 – електроліт, 2 – деталь, 3 – ванна, 4 – пухирці водню.

Швидкість і інші характеристики нагріву залежать від складу електроліту, температури ванни, напруги, щільності струму і якості поверхні деталі, що нагрівається – катода. У електролітах можна здійснювати як крізний, так і поверхневий нагрів деталей. Залежність між напругою і силою струму в початковий період підкоряється закону Ома. При подальшому збільшенні напруги на катоді інтенсивно виділяються бульбашки водню і електроліт контактує з поверхнею катода тільки в окремих місцях. При утворенні бульбашок і їх відриві між електролітом і катодом виникають іскрові розряди, що приводять до коливання струму в ланцюзі (перша фаза нагріву). Бульбашки водню, що виділяються, локально ізолюють електроліт від катода. Тому проходження струму відбувається в окремих місцях катода. Це приводить до швидкого нагріву прилеглого до катода тонкого шару електроліту і утворенню парової оболонки навколо катода. У цей момент (друга фаза) сила струму знижується, що супроводиться конденсацією парової оболонки. Оболонка в другій фазі стає стійкою. Електролітичні процеси, що протікають при пропусканні постійного струму через електроліти, супроводяться неперервним виділенням в газову оболонку іонів водню і металу, що обумовлює самостійну провідність газової оболонки. Електричний струм проходить через неї у вигляді іскрових розрядів (Рис. 2), що супроводжується різким локальним зростанням тискугазу і температури поверхні катода. Катод нагрівається в основному в другій фазі. Тому основні параметри процесу вибирають такими, щоб нагрівання катода в першій фазі було неможливе.

Рис. 2. Нагрів струмопрвідних матеріалів в електроліті. І – початок процесу, ІІ – виділення ухирців водню, ІІІ – виникнення електричної дуги. Переривчатість іскрових розрядів створює пульсуючі теплові потоки на поверхні катода. Із збільшенням ступеня іонізації газової оболонки біля катода збільшується частота розрядів і їх потужність, що дозволяє регулювати надходження теплоти у виріб. При малому ступені іонізації газової оболонки, наприклад при пониженій напрузі, зміна температури поверхні катода з часом відповідає криві I, а при великому ступені іонізації –-кривій ІІ. З цього слідує, що при нагріві металів в електроліті можуть бути створені різні умови розподілу теплоти по перетину. Нагрів металу в електроліті проводиться при щільності струму 2÷6 А/см2. З підвищенням температури електроліту підвищується його електропровідність, слабшає вплив чинників, які гальмують дисоціацію розчинених солей. З підвищенням температури електроліту відбувається підвищення ККД процесу, зменшується сила струму унаслідок збільшення газової оболонки навколо катода. Максимальний ККД спостерігається при температурі рідини 70 – 80 °С. При подальшому підвищенні температури відбувається інтенсивне кипіння електроліту на катоді, що супроводиться нестійкістю газової оболонки. Це приводить до пульсації струму в ланцюзі. Підвищенню ККД процесу і підвищенню рівномірності нагріву сприяє штучна циркуляція електроліту у ванні. Цьому ж сприяє і зменшення відстані між анодом і катодом. В якості електролітів можуть бути використані: 14 – 16 %-ний розчин вуглекислого натрію Na2CО3; 20 – 25% розчин вуглекислого калію Ксо3; 25 – 30 % -ний розчин оцтовокислого калію Сн2соок. Введення до складу електроліту різних солей дозволяє виділяти на катоді ті або інші елементи, тобто здійснювати дифузійні процеси, наприклад цементацію. Регулювання швидкості нагріву здійснюють, змінюючи напругу і силу струму, а також температуру і концентрацію електроліту. На характеристики нагріву різних матеріалів впливає тільки їх теплопровідність і не впливають магнітні і електричні властивості. Шляхом регулювання напруги можливе здійснення одноступінчатого і двоступінчатого режиму. Перший проводять при одному первинному значенні напруги з швидкостями нагріву 10 – 50 °С/с. Пониження швидкості нагріву, а також зменшення часу витримки при заданій температурі можна здійснити при двоступінчатому режимі, що реалізовується з використанням різної напруги. Кожній напрузі другого ступеня відповідає своя температура теплової рівноваги. При нагріві деталей в електроліті для отримання однорідного нагріву або оберігання від нагріву окремих ділянок виробів використовують екрани (тонкі пластини з вініпласту, фторопласту або вогнестійкої цегли). Пластмасові екрани розташовують на відстані 1 – 2 мм від катода.

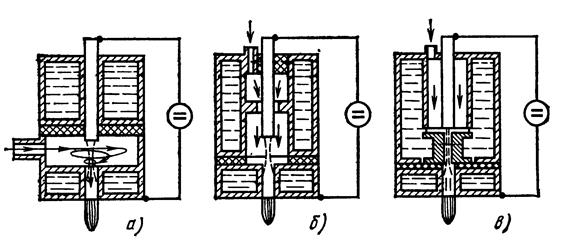

Рис. 3. Схеми нагріву в електроліті.

Принципові схеми різних способів електролітного нагріву приведені на Рис.3. Всі схеми процесів (кінцевий, повний, місцевий і послідовний) можуть бути використані для нагріву заготовок під пластичну деформацію і термічну обробку. Установки для нагріву складаються з перетворювача струму (електромашинного або тиристора), електролітної ванни (нагрівального пристрою), системи циркуляції і охолоджування електроліту, механізмів для завантаження, кріплення і вивантаження виробів. Вартість устаткування для нагріву в електроліті на 25 % нижче за вартість установок контактного нагріву і в 3 рази нижче за вартість високочастотного комплекту. Коефіцієнт корисної дії установок приблизно такий же, що і індукційних установок. Зниженню вартості нагріву за рахунок капітальних вкладень і експлуатаційних витрат сприятиме широке використання в якості перетворювачів струму потужних тиристорів.

Рекомендована література до НЕ 2.1.: [1–С.83-101, 3–С.175-193]

Питання для поточного самоконтролю та контролю знань по НЕ 2.1: 1. Опишіть стадії процесу при нагріві струмопровідних матеріалів в електроліті. 2. Перелічіть переваги та недоліки методу нагріву струмопровідних матеріалів в електроліті. 3. Наведіть приклади операцій які виконуються за допомогою методу нагріву струмопровідних матеріалів в електроліті.

Тестові завдання до НЕ 2.1. 1) Нагрів струмопровідних матеріалів в електроліті оснований на виділенні на катоді енергії: 1. світлової 2. електромагнітної 3. електричної 4. теплової 2) У результаті електролізу води при нагріві струмопровідних матеріалів в електроліті на катоді виділяється 1. кисень 2. азот 3. вуглекислий газ 4. водень 3) При збільшенні напруги на ділянці 1, при нагріві струмопровідних матеріалів в електроліті, струм 1. зменшується 2. зростає 3. спочатку зростає, а потім зменшується 4. не змінюється 4) При збільшенні напруги на ділянці 2, при нагріві струмопровідних матеріалів в електроліті, струм 1. зменшується 2. зростає 3. спочатку зростає, а потім зменшується 4. не змінюється 5) Швидкість і температура нагріву при нагріві струмопровідних матеріалів в електроліті залежать від 1. величини струму 2. тривалості проходження струму 3. температури електроліту 4. величини і тривалості проходження струму 6) Певна глибина нагріву при нагріві струмопровідних матеріалів в електроліті забезпечується при 1. поверхневому нагріві 2. об’ємному нагріві 3. не забезпечується 7) У якості електроліту при нагріві струмопровідних матеріалів в електроліті найчастіше використовуються водні розчини

Навчальний елемент 2.2. "Електроерозійна обробка металів" Лекція 11 і 12.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 245; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.200.4 (0.014 с.) |

0,13мм з міді, латуні, вольфраму, молібдену.

0,13мм з міді, латуні, вольфраму, молібдену.

- незначна кількість газу іонізована.

- незначна кількість газу іонізована.