Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятие о параметрах режима бурения и показателях работы.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Параметр процесса бурения - это характеристика хода технологического процесса, устанавливающая уровень (режим) энергетического (силового) воздействия на объект. В практике комплекс параметров процесса бурения называют режимом бурения. По влиянию на процесс режимные параметры можно подразделить на первичные, или параметры управления, и вторичные, или параметры контроля. К первичным параметрам можно, например, отнести частоту вращения инструмента, осевую нагрузку на долото, расход очистного агента, скорость истечения жидкости из насадок долота. К вторичным - крутящий момент, давление нагнетания, динамическую составляющую осевой нагрузки, крутящего момента (рис. 2.2).

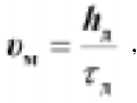

Первичные параметры поддаются произвольному регулированию в некоторых пределах, определяемых технической характеристикой и состоянием оборудования и условиями его эксплуатации. Регулированием первичных параметров добиваются повышения эффективности технологического процесса. Показатель - это качественная и количественная характеристика хода и результата технологического процесса, с помощью которой устанавливают его эффективность. Различают показатели - технологические, экономические, экологические. Например, механическая скорость бурения, качество пробы, проходка на долото, степень отрицательного воздействия на окружающую среду, энергоёмкость, стоимость метра проходки и т.д. В настоящее время в основном оперируют вышеназванными параметрами и показателями процесса бурения. Среди показателей наиболее важно выделить те из них, которые отражают результаты осуществления технологического процесса бурения (например, скорость бурения) и работу бурового оборудования (надёжность, ресурс). Интегральным показателем, отражающим эффективность всего технологического процесса и работу буровой установки, являются удельные энергозатраты и себестоимость процесса бурения (стоимость погонного метра скважины). Сочетание режимных параметров, обеспечивающее в данных условиях наилучшие показатели и необходимое качество буровых работ с использованием имеющегося оборудования, называется оптимальным режимом. Оптимизация процесса бурения - поиск, выявление, обоснование оптимального режима. Показатель, по которому оценивается эффективность технологического режима, называется критерием. Для выбора способа бурения и описания процесса сооружения скважины нужно знать как минимум 4 группы параметров: 1) параметры, характеризующие геолого-технические и геолого-экономические условия бурения - район работ (рельеф, дороги, климат, материальные и энергетические ресурсы), параметры пласта, геологический разрез, возможные осложнения и т.д.; 2) параметры скважины или группы скважин - назначение, конструкция, траектория ствола скважины (ТСС), параметры исследовательского или добычного оборудования; 3) параметры технологического процесса бурения и вспомогательных процессов; 4) параметры машин, применяемых для бурения и выполнения сопутствующих работ. Часто параметр машины, например грузоподъёмность, при бурении определяет показатель ее технических возможностей -предельную глубину бурения, которая для скважины является одним из параметров конструкции. На общую эффективность технико-технологических мероприятий оказывает влияние целый ряд факторов, причём характер их воздействия на показатели отдельных операций технологического процесса существенно различен. Кроме того, различны как номенклатура, так и величина параметров и показателей этих процессов. Выделяют параметры режима бурения, которые можно изменять с пульта бурильщика в процессе работы долота на забое, и факторы, установленные еще в стадии проектирования строительства скважины, отдельные из которых нельзя оперативно изменять (свойства пород, тип инструмента, диаметр насадок долота). Выделяют следующие основные показатели процесса разрушения забоя (бурения): 1. Проходка на долото - hK, м. 2. Механическая скорость проходки, м/ч

где тд - время работы долота (стойкость долота), ч. Для шарошечного долота показателями конечной стадии его отработки являются резкое снижение механической скорости от первоначальной величины при износе вооружения долота или резкое повышение крутящего момента при износе опоры. При оценке эффективности процесса разрушения, как правило, следует учитывать влияние других технологических операций (например, СПО) на общую эффективность процесса (рейсовую скорость, удельные затраты). 3. Рейсовая скорость проходки выражается формулой

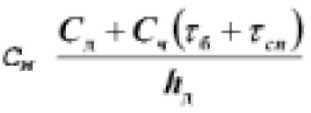

где hp - проходка за рейс, м; тб - продолжительность процесса разрушения (работы долота на забое или «механического бурения»), ч; тсп - продолжительность спуско-подъемных и вспомогательных операций, ч. 4. Удельные эксплуатационные затраты на 1 м проходки

где СД - цена долота, руб.; СЧ - эксплуатационные затраты за 1 ч работы буровой, руб.; НД - проходка на долото, м. Проходка на долото зависит от механических свойств горной породы, совершенства конструкции породоразрушающего инструмента и соответствия его конструкции условиям бурения, а также от параметров режима бурения. В оптимизации режимов бурения выделяются два этапа: · - разработка оптимальной технологии на стадии составления технического проекта строительства скважин; · - оперативная оптимизация в процессе проходки скважины на основании тестов и с учетом изменяющейся ситуации в скважине (отклонение геологического разреза от проектного, возникновение осложнений и т.д.). Структура и величина параметров и показателей технологических процессов зависят от выполняемой операции (функции) и способа ее выполнения. Величина предельных значений параметров, в первую очередь, определяется конструкцией исполнительных механизмов, а также условиями ведения работ.

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1057; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.008 с.) |