Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схема продольной связи тележки с кузовом обеспечивает коэффициент использования сцепной массы электровоза 0,92.Содержание книги

Поиск на нашем сайте

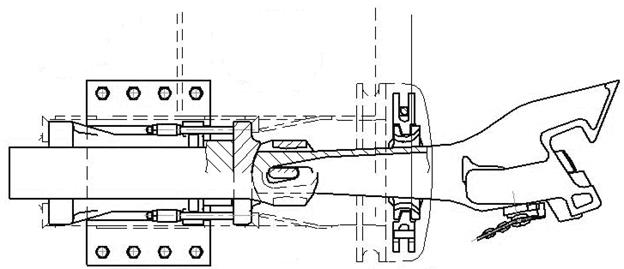

Рис.23 ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА

Для торможения электровоза используется тормозная рычажная передача с применением чугунных тормозных колодок, восьмидюймовыми тормозными цилиндрами (на каждое колесо тележки) с автоматическим регулятором выхода штока. Тележки электровоза оборудованы индивидуальным для каждого колеса колодочным тормозом с двухсторонним нажатием на колесо чугунных гребневых колодок. Каждое колесо обслуживается одним тормозным цилиндром 8''(203мм) типа 670В со встроенным автоматическим регулятором выхода штока (ТЦР) 1 (Фото Х). Рабочий ход поршня ТЦР – 100 мм, максимальный выход винта регулятора относительно поршня – 200 мм. Усилие от ТЦР на колесо передается через рычажную передачу с общим передаточным отношением 8,8. Размеры плеч рычагов выбраны с таким расчетом, чтобы обеспечить равномерное распределение усилия от ТЦР между тормозными колодками, т.е. передаточное отношение к каждой колодке составляет 4,4. Тормозные цилиндры установлены на кронштейнах с наружной стороны рамы тележки. Усилие от штока ТЦР через рычаг 2 (Рис.Х), вилку 3 и вертикальный рычаг 4 или 10 передается на башмак с тормозной колодкой 6, которые крепятся на подвесках 5 и 8 к кронштейнам рамы тележки. Поперечное смещение колесных пар относительно рамы тележки компенсируется зазорами в узлах крепления подвесок к раме тележки и применением конусных втулок в деталях рычажной передачи. Подвески тормозных колодок 5, 8 и вертикальные рычаги тормозных колодок левого и правого колес соединены между собой поперечинами для придания рычажной передаче тормоза необходимой поперечной жесткости (для предотвращения сползания колодок с бандажа при торможениях). Постоянство зазора между колодками и бандажом колеса автоматически поддерживается регулятором выхода штока, встроенным в корпус тормозного цилиндра. При необходимости, регулируется расстояние между нижними концами подвески тормозной колодки и вертикального рычага, соединенных продольной тягой.7, путем перестановки болтов, соединяющих тягу с подвеской и рычагом. В тормозной системе электровоза применяются локомотивные чугунные гребневые тормозные колодки, изготовленные из чугуна марки М, с содержанием фосфора не более 1,1%. Колодки имеют стальные каркас и скобу для фиксации с помощью чеки в тормозном башмаке. Рис.24

Автосцепное устройство Ударно-тяговые приборы локомотива служат для сцепления подвижного состава, а так же для передачи и смягчения действий продольных (растягивающих и сжимающих) усилий, развивающихся во время движения в поезде.

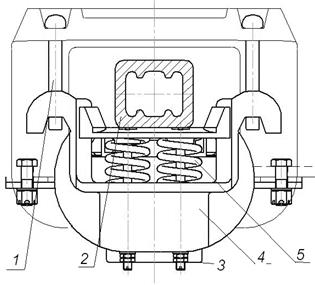

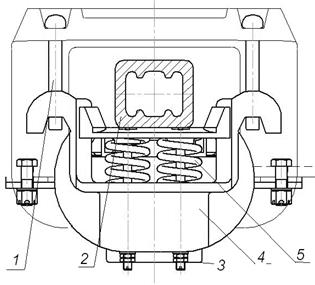

Рис.25. 1 – тяговый хомут; 2 – плита; 3 – эластомерный поглощающий аппарат; 4 – плита упорная; 5 – тяговый хомут; 6 – расцепной рычаг; 7 – автосцепка СА-3

Автосцепное устройство состоит из корпуса автосцепки (7) с размещенным в нем механизмом сцепления, расцепного рычага (6), эластомерного поглощающего аппарата (3), тягового хомута 1. Поглощающий аппарат зафиксирован в раме кузова плитой (2). Устройство эластомерного поглощающего аппарата показано на рис.

Рис.26. 1 – плита упорная; 2 – болт стяжной; 3 – дистанционный вкладыш; 4 – планка монтажная; 5 – гайка; 6 – амортизатор поглощающий; 7 – корпус амортизатора;8 – втулка. Рис. 27 – Эластомерный поглощающий аппарат

Поглощающий аппарат состоит из корпуса (7), упорной плиты (1) с болтами (2), монтажных планок (4) и эластомерного амортизатора (6). Для предварительного поджатия аппарата служат стяжные болты (2) с втулками (8) и стяжными гайками (5). При установке после сжатия аппарата между монтажными планками (4) и приливами корпуса устанавливаются дистанционные вкладыши (3), которые выпадают после первого сжатия аппарата в процессе прицепки к составу. Для правильной установки на корпусе аппарата нанесены специальные метки. Технические данные аппарата приведены в таблице.

Технические данные поглощающего аппарата

Рис.29 Рис.29

Ударная розетка и подвеска автосцепки представляют собой центрирующий прибор, который служит для автоматического центрирования автосцепки относительно продольной оси локомотива. Центрирование автосцепки происходит за счет работы маятниковой подвески (1) совместно с центрирующей балочкой (4). Допускается регулировка высоты автосцепки над уровнем верха головок рельс за счет гаек центрирующих болтов (3).

Литература: Руководство по эксплуатации грузового электровоза 2ЭС6.

|

||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 915; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.1.100 (0.008 с.) |