Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Западно-сибирская железная дорогаСодержание книги

Поиск на нашем сайте

ФИЛИАЛ ОАО «РЖД» ЗАПАДНО-СИБИРСКАЯ ЖЕЛЕЗНАЯ ДОРОГА ОМСКАЯ ТЕХНИЧЕСКАЯ ШКОЛА КОНСПЕКТ ЛЕКЦИЙ Локомотивное хозяйство Предмет: Устройство электровоза. Профессия: Машинист электровоза.

Омск 2011.

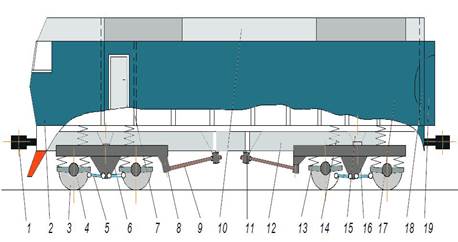

Механическое оборудование грузового электровоза 2ЭС6. Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий работы локомотивных бригад. Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова. На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта. Рис.1.

Рисунок 1 - Механическая (экипажная) часть одной секции. 1 - автосцепка; 2 - кабина; 3 - колесная пара; 4 - букса; 5 - буксовый поводок; 6 - рама тележки; 7 - перегородка; 8 - кронштейн; 9 - наклонная тяга;10 - крыша кузова; 11 - амортизатор; 12 - рама кузова; 13 - буксовая пружина; 14 - кузовная пружина; 15 - страховочный шкворень; 16 - кронштейн;17 – боковая стенка; 18 - задняя стенка; 19 - переходная площадка

КУЗОВ Кузов секции электровоза однокабинный, вагонного типа, предназначен для размещения силового и вспомогательного электрооборудования, пневматического оборудования локомотива, систем вентиляции, размещения рабочих мест локомотивной бригады, а также для восприятия и передачи нагрузок: - силы тяжести от массы внутрикузовного оборудования и запаса песка; - силы тяжести от массы крышевого и подкузовного оборудования;

Кузов электровоза состоит из двух секций, одинаковых по основным узлам, за исключением места постановки санузла, установлен только на первой секции. Кузов локомотива и состоит из остова кузова, крыши кузова и наружной обшивки, выполненной из гладкого стального листа толщиной 2,5 мм. и песочных бункеров. На первом конце каждой секции оставлено место для установки блочной кабины. Внутри кузова сформировано помещение для установки оборудования – машинное отделение, отгороженное поперечной стенкой, образующей тамбур, от кабины управления. В тамбуре имеются двери для входа в локомотив и проходов в кабину и машинное отделение. На торцевых стенках кузова предусмотрено место для установки главных резервуаров. Ударно-тяговые приборы установлены на раме кузова электровоза. Кузов секции электровоза разделен на отсеки в вертикальной, и в горизонтальной плоскости:

Крыша электровоза представлена на рисунке 3 и состоит из основной части (высотой 935 мм и шириной 3060 мм) и трех съемных частей.. Задняя часть выполнена заодно с остовом кузова. Съемные секции представляют собой каркас из прокатных и гнутых профилей обшитых листовой сталью. Средняя съемная крыша состоит из двух секций, в каждой секции монтируется модуль охлаждения тормозных резисторов. Места соединения съемных частей с каркасом остова кузова имеют уплотнения, исключающие попадание влаги в кузов. В задней части секции имеется люк с крышкой для выхода из кузова на крышу.

Рис.2

Форкамера с мультициклонными фильтрами

Корпус модуля пуско-тормозных резисторов

Рама кузова Рама кузова электровоза охватывающего типа, состоит из двух боковин, двух буферных брусьев, боковых опор для пружин второй ступени подвешивания и двух балок для передачи силы тяги.

Рис.3 Рама кузова имеет комбинированное строение, отличительной особенностью которого является то, что рама содержит силовой пояс, т.е. элемент традиционного строения рам электровозов, а в концевых частях рама усилена хребтовыми балками, т.е. элементами традиционного строения рам тепловозов. Это позволило рационально распределить силовой поток продольной нагрузки и тем самым обеспечить необходимые жесткость и прочность конструкции без значительного увеличения ее массы и с применением традиционных профилей и материалов Конструкция рамы обеспечивает: - восприятие продольных сил растяжения и сжатия по оси автосцепок до 2,5 МН; - подъемку за поддомкратные опоры при выкатке тележек; - диагональную подъемку кузова; - аварийную (после схода электровоза с рельсов) подъемку кузова за автосцепку. К лобовому листу буферного бруса приварена розетка автосцепки; снизу буферный брус имеет коробчатый проем для поглощающего аппарата автосцепки. К нижнему листу буферного бруса прикрепляют путеочиститель. Буферный брус сварен из листовой стали и усилен накладками. Балки для передачи силы тяги и торможения сварены из стальных листов толщиной 10—12 мм. К средней части балки приварен кронштейн для крепления тяг от тележки. Боковины рамы кузова сварены из полос (900x12 мм), нижнего швеллера высотой 300 мм с осью, расположенной приблизительно по оси автосцепки, и верхнего профиля высотой 170 мм. При этом боковина рамы кузова закрывает верхнюю часть тележки. Несущие элементы кузова изготовлены из низколегированной стали 09 Г2С. Кроме основных элементов, жесткость рамы обеспечивают продольные, поперечные элементы высотой до 170 мм и настил рамы толщиной 6 мм. Над настилом рамы монтируются воздуховоды, прокладывается монтажный короб для проводов и трубопроводов, постаменты для модулей системы вентиляции ТЭД и тормозного и вспомогательного компрессоров и другого оборудования, связанные в монтажную раму. Энергопоглощающее устройство представляет собой конструкцию, изготовленную из силового каркаса и стальных гнутых пластин. Поглощение энергии удара происходит в результате деформации пластин.

Хребтовая балка и силовой пояс

Средняя часть рамы

Рис.4

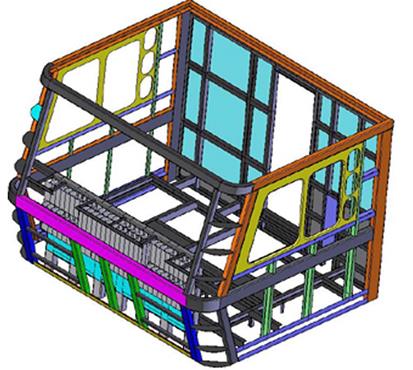

Кабина управления Кабина предназначена для установки на электровоз 2ЭС6 в качестве рабочего помещения персонала (локомотивной бригады), который управляет электровозом. С этой целью в кабине размещаются устройства управления локомотивом, устройства безопасности, средства связи, рабочие места персонала. В кабине созданы условия для удобного и быстрого доступа к агрегатам и механизмам при их эксплуатации и техническом обслуживании, а также безопасного труда локомотивной бригады. Кабина управления изготавливается в виде отдельного модуля, который устанавливается на раму кузова и крепится сваркой к раме и прилегающим частям боковых стен кузова. Базовым элементом построения служит каркас, состоящий из отдельных элементов: каркаса нижнего, каркаса верхнего, каркаса крыши, каркаса лобового, рамы задней. Сборка деталей элементов конструкции осуществляется с помощью заклепочных соединений с последующей сваркой. В конструкцию каркаса кабины заложены конструктивные элементы, обеспечивающие крепление элементов внутренней отделки кабины. Дверь кабины располагается симметрично относительно каркаса кабины. Рама пола смонтирована на основании кабины с учетом прокладки кабелей и трубопроводов тормозной системы и выполнена в виде швеллеров, расположенных по направлению движения локомотива. Для обеспечения жесткости каркаса кабины при монтажных и такелажных работах, а также для крепления кабины к раме электровоза выполнено основание. Крепление рамы кабины к раме локомотива осуществляется с помощью сварки. С целью обеспечения модульного построения кабины трубопроводы от элементов тормозной системы выведены на заднюю стенку. При этом приняты конструктивные меры для облегчения доступа к местам соединения трубопроводов: патрубки трубопроводов пульта управления вынесены вперед, а парубки трубопроводов кабины вынесены на заднюю стенку кабины. На верхней боковой обшивке кабины предусмотрены посадочные места для рамы бокового окна кабины. Рама окна состоит из основания рамы и отдельных элементов, которые выполнены из профильных алюминиевых деталей и деталей, изготовленных с использованием методов лазерного раскроя и гибки с высокой точностью на универсальном гибочном оборудовании. Профильная конструкция обеспечивает требуемую жесткость рамы при минимальном весе и теплоемкости. На раму окна устанавливается (крепится) рама подвижного окна, а также элементы теплоизоляции и элементы интерьера кабины (деревянного обрамления). В передней части силового каркаса размещено энергопоглощающее устройство для защиты локомотив ной бригады при соударении электровоза с препятствием. Для обеспечения тепло и шумоизоляции на ее металлическом каркасе выполнена обрешетка потолка и стен деревянными брусками хвойных пород. Пустоты между брусками заполнены теплоизолирующим материалом. Конструкция пола трехслойная, не имеет жесткого крепления со стенами кабины, к каркасу пола крепится через специальные виброизоляционные прокладки. Кабина оборудована лобовым стеклом, на котором установлен обогреватель с автоматическим регулятором, исключающим перегрев стекла. На кабине установлены неподвижные и подвижные боковые окна. Неподвижные окна оборудованы обогревателями с автоматическими регуляторами, исключающими перегрев стекол. Для подвижных окон используется стеклопакет. Проем открытого окна составляет 500 мм, площадь открытого окна –0,4 м2.

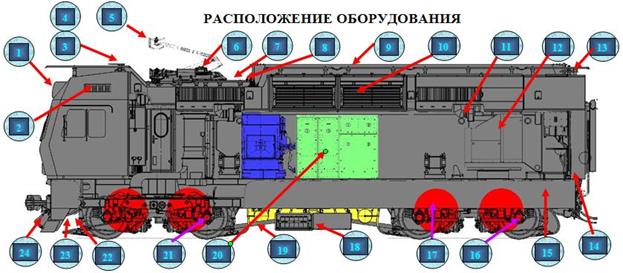

Рис.5 1 – прожектор; 2 – установка кондиционирования воздуха 3 – антенна КЛУБ; 4 – антенна GPS; 5 – токоприемник; 6 – помехоподавляющий дроссель; 7 – разъединитель; 8 – антенна радиостанции; 9 - токоведущая шина; 10 – блок пуско-тормозных резисторов; 11 – вспомогательный компрессор; 12 - компрессорный агрегат; 13 – антенна ТЭТРА; 14 – переходная площадка; 15 – обносной лист; 16 – токоотводящее устройство; 17 – тяговый электродвигатель; 18 – блок аккумуляторной батареи; 19 – наклонная тяга; 20 – блок электрооборудования ВВК; 21 - датчик ДПС-У; 22 – тифон, свисток; 23 – антенна САУТ, приёмные катушки АЛСН; 24 – метельник. ТЕЛЕЖКА Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия от тяговых двигателей, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через наклонные тяги и пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС10 имеет следующие технические характеристики:

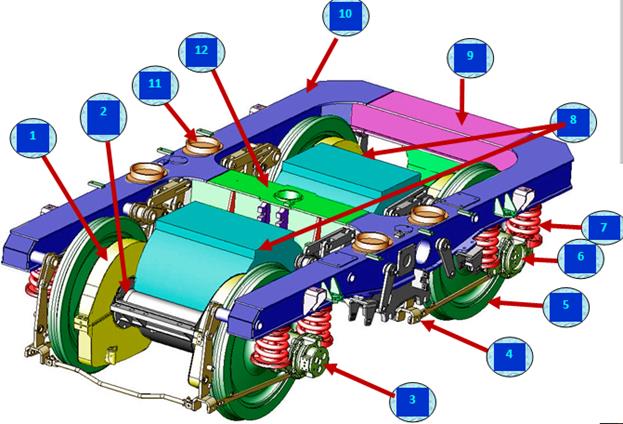

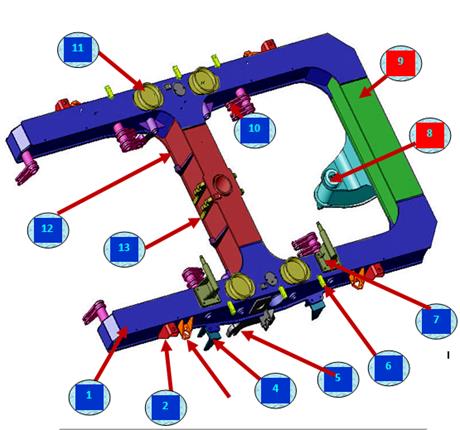

Рис.6 1. Кожух тяговой зубчатой передачи; 2. Элементы осевого подвешивания тягового электродвигателя; 3. Буксовый узел стокоотводящим устройством; 4. Элементы тормозной рычажной передачи; 5. Колёсная пара; 6. Буксовый узел сдатчиком ДПС; 7. Элементы буксового рессорного подвешивания; 8. Тяговые электродвигатели; 9. Концевой брус; 10. Боковой брус; 11. Накладки под стаканы кузовных пружин; 12. Центральный брус.

Тележка состоит из сварной рамы коробчатого сечения, которая своей концевой балкой через наклонную тягу с шарнирами соединена с центральной частью рамы кузова. К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя. Конструкционная скорость, км/ч 120 Нагрузка от колесной пары на рельсы, кН 245 Тип тягового электродвигателя - коллекторный, постоянного тока Крепление двигателя опорно-осевое с маятниковой подвеской Тип букс- одноповодковая с кассетным роликоподшипником Рессорное подвешивание двухступенчатое Статический прогиб, мм буксовой ступени 58, кузовной ступени 105 Тип тормозных цилиндров ТЦР 8 Коэффициент нажатия тормозных колодок 0,6

Поводки имеют сферические резинометаллические шарниры, которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах рамы тележки, образуя продольную связь колесных пар с рамой тележки.

Технические параметры тележки

Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные гидравлические демпферы(гидравлические гасители колебаний).

Рис.7

Концевая балка 9 является наиболее ответственным и напряженным элементом рамы. Ее основной профиль аналогичен профилю средней балки, однако к ее передней части посередине приварен кронштейн 8 для установки наклонной тяги, образованный двумя плоскими закругленными боковыми листами и приваренными к ним сверху согнутым листом с радиусом изгиба 170 мм, а к торцам толстостенной втулки с наружным диаметром 175 мм.

1. Боковой брус; 2. Кронштейн; 3. Кронштейн; 4. Кронштейн; 5. Кронштейн; 6. Кронштейн; 7. Кронштейн; 8. Кронштейн подвешивания наклонной тяги; 9. Концевой брус; 10. 11. Накладки под стаканы кузовных пружин; 12. Центральный брус; 13. кронштейн маятникового подвешивания Рама тележки представляет собой цельносварную конструкцию коробчатого сечения с незамкнутой концевой частью. В комплект рамы входят две боковины 1, средняя 11 и концевая 9 балки и кронштейны 5, для установки элементов тормозной системы. Верхний и боковые листы боковины рамы тележки выполнены плоскими, а нижний в центральной части имеет прогиб радиусом 350 мм. Для стыковки с концевой балкой нижний и верхний листы имеют закругление радиусом 400 мм и выступ шириной 400 мм. Для стыковки со средней балкой закругления радиусом 250 мм и выступ шириной 340 мм. Кроме того, на наружном продольном торце нижнего листа боковины имеются два выступа с округлыми сторонами под установку кронштейнов тормозных цилиндров, а на его горизонтальных участках с каждой стороны устанавливаются по два круглых платика под чаши буксовых пружин. В боковых листах имеются по пять сквозных отверстий диаметром 98 мм, в которые при сборке рамы ввариваются трубы, расточенные под запрессовку в них кронштейнов для установки элементов тормозной системы. После сварки короба боковины, к ее нижней части привариваются щеки 14, имеющие клиновидные пазы для установки валиков амортизаторов двух буксовых поводков, которые впоследствии обрабатываются на раме в сборе. На верхний лист устанавливаются эллипсовидные накладки под стаканы кузовных пружин. Средняя балка имеет также коробчатое сечение, в ее центральной части для придания конструкции необходимой жесткости вварена толстостенная труба с наружным диаметром 219 мм, по обе стороны которой с каждой стороны установлены по два кронштейна подвесок тяговых двигателей. Клиновидные пазы на кронштейнах унифицированы с клиновидными пазами для крепления буксовых поводков и также обрабатываются на тележке в сборе. Для изготовления рамы применены листы из стали 09Г2Д. При этом их толщина составляет: верхних листов боковин, средней и концевой балок – 16 мм, всех нижних листов – 20 мм, боковых листов боковины и средней балки – 12 мм, боковых листов концевой балки – 16 мм, кронштейнов и платиков от 10 до 20 мм.

КОЛЕСНО-МОТОРНЫЙ БЛОК · На электровозе впервые применён колёсно-моторный блок с коническими моторно-осевыми подшипниками качения и двухсторонней косозубой передачей. Особенность конструкции КМБ состоит в применении единого жёсткого для двух моторно-осевых подшипников корпуса, обеспечивающего качественную регулировку подшипников при сборке, её стабильность в эксплуатации и обеспечивающего расчётную долговечность подшипников не менее 5 млн. км пробега. Вдвое повышен ресурс зубчатых колёс (до 1,8 млн. км пробега). Большое зубчатое колесо выполняется составным, венец изготавливается из стали 45 ХН с контурной закалкой ТВЧ. Колесно-моторный блок включает в себя колесную пару 1, кожух зубчатой передачи 2, шестерни 3 и тяговый двигатель 4 типа ЭДП810 с опорно-осевым подвешиванием через моторно-осевые подшипники качения 5, буксовый узел с подшипниками качения 6, узла токосъема 7, жесткий корпус для моторно-осевых подшипников 8.

Рис.8

К средней балке рамы тележки посредством маятниковых подвесок крепятся остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя

КОЛЕСНАЯ ПАРА Колесная пара направляет электровоз по рельсам, передает силу тяги, развиваемую электровозом, и тормозную силу при торможениях, воспринимает статические и динамические нагрузки, возникающие между рельсом и колесом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза.

Формирование колесной пары начинается с посадки одного из зубчатых колес в вертикальном положении, затем посадка внутреннего кольца моторно-осевого подшипника на ось. Далее вместе с болтами в лабиринтное уплотнение ступицы зубчатого колеса устанавливается крышка подшипника. Наружное кольцо подшипника монтируется в стакан. Стакан вставляется в корпус подшипников с установкой между ними составного кольца. Опускается корпус подшипников на ось и затягиваются болты. Собирается, как и первое, наружное кольцо второго подшипника со стаканом и корпусом подшипника. В вертикальном положении напрессовывается внутреннее кольцо второго подшипника. Устанавливается крышка подшипника на ось и затягиваются болты. При проверке плотности установки подшипников от усилия рук корпус подшипников не должен проворачиваться. Отворачиваются болты, составное кольцо демонтируется и шлифуется от исходной толщины для обеспечения осевого разбега подшипников от 0,25 до 0,35 мм. Устанавливается составное кольцо на место и проверяется плавность вращения корпуса подшипников от усилия рук без заедания и стуков. Выполняется посадка второго зубчатого колеса на ось. Вторично проверяется плавность вращения корпуса подшипников. Напрессовываются колеса на ось. Колесная пара состоит из оси, колесных центров, бандажей, бандажных колец и зубчатых колес. На электровозе 2ЭС6 применена колесная пара с дисковым литым т колесным центром.

Ось колесной пары изготовлена из осевой стали, заготовка по ГОСТ 4728-96 и ее длина составляет 2450 мм. Центра колесных пар отлиты из стали 25Л-III ГОСТ 977-88 и статически отбалансированы путем механической обработки. Бандаж изготовлен из специальной стали, на обод колесного центра посажен в горячем состоянии, для предупреждения сползания застопорен бандажным кольцом. В торцевой части оси имеются отверстия под болты для крепления торцевой шайбы. Особенностью колесной пары электровоза 2ЭС6 является установка Моторно-осевых подшипников качения Timken М246949-М246910, открытого типа, расположенными в стаканах, которые установлены в корпусе подшипников. Смена подшипников возможна только при снятии колесного центра и зубчатого колеса.

Для монтажа буксовых подшипников, колес, зубчатых колес и моторно-осевых подшипников на оси предусмотрены буксовые 1, предступичные 2, подступичные части 3 и моторно-осевые шейки 4. Все поверхности, за исключением торцов, шлифованные.

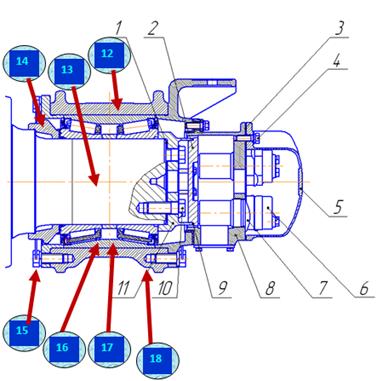

Рис.9 На буксовых шейках оси колесной пары смонтированы двухрядные конические роликовые подшипники закрытого типа фирмы «Тимкен», размещенные внутри корпуса бесчелюстной одноповодковой буксы.

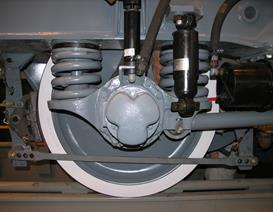

БУКСОВЫЙ УЗЕЛ Буксы бесчелюстные одноповодковые с роликовыми подшипниками закрытого типа фирмы «Тимкен». Через буксы на колесные пары передается вертикальная нагрузка от массы электровоза, а от колесных пар на рамы тележек - усилия тяги, торможения и боковые горизонтальные усилия. Колесные пары с рамой тележки связаны через буксовые пружины 5 и односторонние буксовые поводки. Литой корпус 12 буксы имеет два прилива под нижние направляющие буксовых пружин 4. Внутри корпуса размещен двухрядный конический роликовый подшипник 17 закрытого типа с эластомерным уплотнением и заправленный специальной смазкой на расчетный пробег 1,4 млн. км. Подшипник устанавливается на буксовую шейку прессом с усилием 8…10т. при натяге 0,07-0,10 мм и фиксируется торцевой шайбой 4 или 5 с болтами 11, завернутыми в торец оси. Наружное кольцо подшипника закрепляется крышками букс 8 или 9, на наружных крышках букс с одной стороны устанавливается токосъемное устройство, а с другой - датчики систем регулирования тяги и систем безопасности. Рис.10

Буксовый узел включает двухрядный конический роликовый подшипник 17 закрытого типа с эластомерным уплотнением и заправленный специальной смазкой на расчетный пробег 1,4 млн.км. Подшипник устанавливается на буксовую шейку 13 прессом с усилием 8…10т. при натяге 0,07-0,10 мм и фиксируется торцевой шайбой с болтами 11, завернутыми в торец оси. Наружное кольцо подшипника закрепляется крышками букс 8 или 9, на наружных крышках букс с одной стороны устанавливается токосъемное устройство, а с другой - датчики систем регулирования тяги и систем безопасности. ЗУБЧАТАЯ ПЕРЕДАЧА

Большое зубчатое колесо

Малая шестерня ТЭД Предназначена для передачи вращающего момента с вала якоря тягового электродвигателя на колесную пару. С целью уменьшения уровня нагрузок, действующих на элементы привода и, в первую очередь, на подшипники, на электровозе применена традиционная жесткая двухсторонняя косозубая передача с модулем 10 мм, с централью 617,5 мм, передаточным отношением 3,44 и коэффициентом перекрытия равным 2,1, ширине зубьев равной 90 мм. Два зубчатых колеса, находящихся на оси колесной пары, также как и две шестерни, посаженые на хвостовики вала якоря, образуют шевронные колеса с разнесенными полушевронами. Посадка шестерен на конусные (1:10) хвостовики вала – тепловая (индукционный подогрев) с натягом 0,22…0,26 мм. Требуется контакт сопрягаемых посадочных поверхностей до площади прилегания не менее 75%.

КОЖУХ ЗУБЧАТОЙ ПЕРЕДАЧИ Рессорное подвешивание служит для смягчения ударов, передаваемых на надрессорное строение, при прохождении электровоза по неровностям пути, и равномерного распределения нагрузок между колесными парами.

Рис.12 1 – резино-металлические амортизаторы; 2 – верхняя направляющая; 4 – нижняя направляющая; 5 - наружняя пружина; 6 – втулка; 7 – внутренняя пружина; 8 – гидродемпфер; 9 – стяжной болт; 10 – втулка На верхние направляющие буксовых пружин 2 через резино - металлические амортизаторы 1 опирается рама тележки, причем хвостовик верхних направляющих входит в расточку нижних направляющих пружин с зазором ± 14мм, ограничивающим поперечное смещение колесной пары относительно рамы тележки с жесткостью поперечной связи 5,7 кН/мм за счет поперечной податливости буксовых пружин. При заданной осевой нагрузке 24 т на каждую буксу устанавливаются по две наружные пружины 4, а при добаластировке электровоза до осевой нагрузки 25 т, добавляются еще и по две внутренние поз. 14. Наружные буксовые пружины изготовлены из шлифованного прутка диаметром 42 мм стали 60С2ХА с поджатыми и обточенными концевыми витками. Статический прогиб пружин под расчетной нагрузкой составляет 58мм, высота пружин под нагрузкой равна 206 мм,поперечная жесткость пружины равна 1,43 кН/мм. Внутренняя пружина изготовлена также из шлифованного прутка, прошедшего термообработку до твердости 42…48 ед.HRC с последующим упрочнением наклепом дробью. Число рабочих витков - 3, полных - 4,5. Диаметр прутка 15 мм, высота пружины в свободном состоянии 184 мм, средний диаметр витка-160 мм.

Рис.13

Буксовые поводки имеют сферообразные резинометаллические шарниры. Оси шарниров имеют клинообразные концы, которыми поводок соединен с одной стороны с корпусом буксы, а с другой стороны с кронштейном посередине боковины рамы тележки, осуществляя тем самым продольную связь колесных пар с рамой тележки

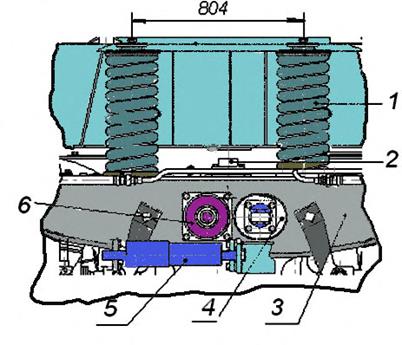

Связи кузова с рамой тележки предназначены для передачи всех видов усилий между рамой кузова и тележкой. Связи кузова с тележкой состоят из кузовного подвешивания, выполненного через пружины типа «flexicоil», четырех вертикальных, двух горизонтальных и двух гидродемпферов виляния, упоров ограничителей горизонтальных и вертикальных перемещений кузова и наклонной тяги.

Рис.14 Кузовное подвешивание Каждая тележка имеет кузовные пружины типа «flexicоil», установленные на верхние и нижние опоры фиксирующие пружины от перемещения вдоль тележки. Расстояние между осями колец (пружин) вдоль боковин составляет 800 мм. С рамой кузова пружины связаны через верхние опоры (4), закрепленные на раме болтами

Рис.15 Элементы подвески кузова 1 –пружина подвески кузова; 2 – упор-ограничитель вертикальных перемещений; 3 – рама тележки; 4 – горизонтальный гидродемпфер; 5 – гидродемпфер виляния; 6 – упор-ограничитель поперечных перемещений.

1 – опора нижняя; 2 – внутренняя пружина; 3 – наружная пружина; 4 – верхняя опора 5 – направляющая; 6 – регулировочная прокладка.

Устанавливается наружная (3) и внутренняя пружины, имеющие разный диаметр прутка. Пружины устанавливаются между верхней (4) и нижней (1) опорами. Перед установкой на электровоз пружины (1) подбираются по высоте под статической нагрузкой согласно данным нанесенным на бирке пружины. При этом разница по высоте пружин устанавливаемых на одну сторону должна составлять не более 3 мм, разница по высоте пружин на одной тележке 4 мм. Внутренняя пружина подбирается к наружной из расчета разницы высот 135 мм, измеряемых при статической нагрузке наружной пружины 67440 Н и 13030 Н для внутренней. При установке наружной пружины концевые витки ориентируются наружу тележки. Регулировочные прокладки (6) используются при регулировке развески электровоза.

При прохождении кривых участков пути поворот тележки относительно кузова вызывает поперечную деформацию пружин, при этом на тележку начинает действовать возвращающий момент. Допускается поворот тележки относительно кузова до 4о. При поперечном смещении кузова до 20 мм жесткость связи кузова и тележки определяется работой кузовных пружин. При смещении от 20 до 40 мм добавляется жесткость упора-ограничителя поперечных перемещений

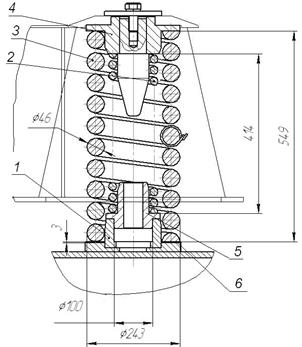

Рис.17 – Упор-ограничитель поперечных перемещений 1 – пружина; 2 – палец; 3 – шайба; 4 – стакан; 5 – основание; 6 – болт;7 – упорная плита

Гидродемпфер Гидродемпферы предназначены для гашения вертикальных, горизонтальных, а так же галопирующих колебаний кузова электровоза возникающих при движении. В элементах кузовного подвешивания применены три типа гидродемпферов: 698-09, 698-10, 698-11. Конструктивно типы гидродемпферов не отличаются, при этом имеют различные технические характеристики. Гидродемпферы типа 698-09 используются для гашения вертикальных колебаний кузова, типа 698-10 – горизонтальных и 698-11 используются как гидродемпферы виляния.

Технические характеристики гидродемпферов

Гидродемпфер представляет собой поршневой телескопический демпфер одностороннего действия, развивающий усилие сопротивления только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно перемещается вверх и засасывает рабочую жидкость в поршневую полость. При ходе поршня вверх в подпоршневой полости (22) цилиндра образуется разряжение. За счет перепада давления в этой полости и в вспомогательной камере, жидкость из вспомогательной камеры поступает в поршневую полость (22) цилиндра. При остановке поршня гасителя диск закрывает впускные отверстия клапана, и при движении поршня вниз часть масла с большим сопротивлением вытесняется из подпоршневой полости, через дроссельные щели клапана, обратно во вспомогательную камеру, а другая часть – через дроссельные отверстия в штоке, в надпоршневую полость (5) цилиндра. Масло, пройдя через отверстия в штоке при заполнении надпоршневой полости, имеет возможность, через отверстия в цилиндре (6) перетекать во вспомогательную камеру. Установка горизонтального гидродемпфера показана на рисунках 19,20. 1 – Рама тележки; 2 – горизонтальный гидродемпфер 3 – кронштейн гидродемпфера; 4 – рама кузова Рисунок 20 – Установка горизонтального гидродемпфера

Наклонные тяги Продольная связь тележки с кузовом осуществляется наклонной тягой. тяга состоит из трубы с приварной головкой для шарнирного подшипника, а с противоположной стороны с приварным стержнем Связь с шарнирами от концевой поперечной балки рамы тележки через наклонную тягу передается к плите (5), закрепленной болтами на конструкции крестообразной формы рамы кузова. Плита рамы кузова имеет два кронштейна для установки резинометаллических шарниров наклонных тяг: передней и задней тележек секции электровоза. Шарнирный блок наклонной тяги кронштейна рамы кузова показаны на рисунке 22 Наклонная тяга стороной с приварным стержнем устанавливается в кронштейн (4) рамы кузова, где между двумя тарелками (2 и 8) устанавливаются два эластомерных блока (9). Тарелки зажимаются гайкой (7), перед этим со стороны тарелки (2) устанавливается пакет из трех шайб (1) толщиной 8 мм. Для исключения случаев падения наклонной тяги на путь она фиксируется специальной страховкой (3).

Рис.21

1 – пакет шайб; 2, 8 – тарелка; 3 – страховка; 4 – кронштейн рамы кузова; 5 – плита; 6 – втулка; 7 – гайка; 9 – эластомерный блок. Рис. 22 – Шарнирный блок рамы кузова.

Крепление наклонной тяги к кронштейну на концевой балке рамы тележки производится через шарнирный подшипник. Шарнирный блок кронштейна концевой балки рамы тележки показан на рисунке. Основным узлом шарнирного блока является подшипник (9) GE80ES-CX SQ SKF, который после предварительного нагрева в масле садится на шпинтон (8), и закрепляется упором (2) и болтом (10). Перед постановкой подшипника производится установка уплотнительного кольца (7), кольца (6), к

|

||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1465; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.136.19.136 (0.011 с.) |

- статических и динамических, возникающих при взаимодействии с ва-гонами поезда и тележками локомотива в режиме тяги, выбега и торможения и ударных воздействий в автосцепку. Кузов представляет собой цельнометаллическую сварную конструкцию с несущей рамой.

- статических и динамических, возникающих при взаимодействии с ва-гонами поезда и тележками локомотива в режиме тяги, выбега и торможения и ударных воздействий в автосцепку. Кузов представляет собой цельнометаллическую сварную конструкцию с несущей рамой.

\

\

Рис.15

Рис.15 Рис.16

Рис.16