Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология производства железобетонных изделийСтр 1 из 5Следующая ⇒

Введение Панельное домостроение — один из способов сборного строительства, основанный на использовании предварительно изготовленных крупных железобетонных панелей и плит заводского производства при возведении крупных жилых, административных и зданий общественного назначения. Основными видами возводимых панельных зданий в настоящее время являются каркасные и бескаркасные. К первому типу относят каркасно-панельные, а ко второму — крупнопанельные. Монтаж зданий обоих типов производится из индустриальных сборных железобетонных конструкций. К ним относятся: панели для стен и межэтажные панели перекрытий. Также к элементам крупнопанельного дома относятся лестничные марши, санитарно-технические кабины, объёмные блоки шахты лифта, вентиляционные блоки, а также экраны ограждения балконов и лоджий. Для стен изготавливаются внутренние и наружные панели. Их размеры закладываются на этапе проекта и напрямую зависят от размеров помещений. Панели для внешних стен. Выпускаются двух основных разновидностей: 1. Однослойные панели. Изготавливаются из лёгкого железобетон; 2. Многослойные сэндвич-панели. Наружные стеновые панели, используемые в зданиях с конструктивной схемой типа «поперечные перегородки», производят с использованием лёгких строительных материалов: керамзитофибробетон, ячеистый бетон. Длина панелей для внешних стен, применяемых в пятиэтажных домах равна шагу поперечных панельных стен-перегородок. В зависимости от назначения здания, фасадные панели выпускаются следующих размеров: 2,5м; 2,8м; 3,2м; 3,6м и 6м. Панели для внутренних стен. Изготавливаются однослойными, а в качестве материалов применяется лёгкий или обычный железобетон. В зависимости от своей толщины, внутренние панели могут применяться как в качестве несущих стен, так и в качестве панелей диафрагм жёсткости. Внутренние стены, не являющиеся несущими устанавливаются, в основном, в качестве стен-перегородок лёгкой конструкции.й панель стена производство На фоне прогрессирующих технологий, внедряемых комплексных универсальных линий по производству стеновых железобетонных панелей, были и остаются отработанные и не плохо зарекомендовавшие себя технологии. Производство стеновых панелей многоэтажных жилых зданий наряду - основа крупнопанельного домостроения. Невзирая на прогрессирующие технологии и комплексные универсальные линии по изготовлению стен, а также все большее внедрение монолитного домостроения, остаются актуальными хорошо зарекомендовавшие себя некоторые технологии производства стеновых панелей. Они по-прежнему экономически выгодны и обеспечивают требуемое качество продукции.

В основном, в крупнопанельном домостроении для многоэтажных зданий изготавливаются внутренние стены, несущие нагрузку и наружные стены в виде ограждающих конструкций. Поскольку внутренние стеновые панели в многоэтажных домах в большинстве своем - несущие, то выполняются они из тяжелого высокомарочного бетона, с арматурой, специально рассчитанной на нагрузку. В качестве наполнителя целесообразно использование гравия, а в качестве вяжущего - цемента высоких марок. Такие панели поставляются с завода со специальным покрытием для покраски или поклейки обоев. Строительство и реконструкция зданий и сооружений отраслей народного хозяйства требует большого количества изделий из сборного железобетона. Оборудование для транспортирования и укладки бетонной смеси разделяют на следующие группы: для подачи смеси от бетоносмесительных установок (БСУ) к зонам раздачи и формовочным постам; для раздачи смеси на формовочных постах; для раздачи и распределения смеси на формовочных постах; для раздачи, распределения и разравнивания смеси на формовочных постах; для раздачи, распределения, разравнивания и уплотнения смеси на формовочных постах. В каждой группе различают две подгруппы в зависимости от пластичности смеси, которая оказывает существенное влияние на выбор рабочих органов применяемого оборудования. Наиболее универсальным средством подачи бетонной смеси от БСУ является адресная подача, применимая как для жестких, так и для пластичных смесей. Машины для укладки смеси в формы обычно выполняют две задачи: транспортируют бетонную смесь от места её загрузки к формовочному посту и укладывают её в форму. По степени механизации процессов укладки бетонной смеси эти машины делят на два типа: бетонораздатчики и бетоноукладчики. Бетоноукладчики не только выдают бетонную смесь, но и разравнивают её. У некоторых конструкций бетоноукладчиков разравнивающее устройство в отдельных случаях может уплотнять смесь. Имеются бетоноукладчики, у которых у которых в разравнивающем устройстве предусматривается приспособление для заглаживания смеси.

Бетоноукладчики – это самоходная техника на гусеничном или рельсовом ходу, оптимально подходящая для бетонирования объектов различной степени сложности. Современные бетоноукладчики не только заливают смесь в форму, эти устройства могут разровнять и уплотнить бетон, а также произвести отделку поверхности. Классифицируют бетоноукладчики и бетонораздатчики по следующим признакам: – по назначению — на специальные и универсальные; – по принципу действия — на механические и пневматические; – по принципу установки — на стационарные и передвижные; – по способу установки — на наземные и подвесные; – по способу транспортирования смеси — с порционным и непрерывным транспортированием; – по способу дозирования — с объемным, весовым и объемно-весовым дозированием; – по направлению движения относительно расположения форм — с продольным, поперечным и круговым движением; – по наличию привода передвижения — на самоходные, прицепные и передвижные; – по способу управления — с ручным, дистанционным, автоматическим и смешанным управлением; – по виду привода передвижения и рабочих органов — с механическим, гидравлическим, пневматическим, электрическим, электромагнитным приводом; – по типу установки бункера — с неподвижным, подвижным, поворотным, опрокидным и съемным бункером; – по числу бункеров — на одно- и многобункерные; – по типу затвора бункера — с шиберным, секторным, челюстным, ленточным, клапанным затвором; – по типу питателя — с ленточным, барабанным, винтовым, вибролотковым, виброконусным питателем; – по типу распределительного рабочего органа — с шнековым, плужковым, вибролотковым, виброконусным с поворотной воронкой, гребеночным рабочим органом; - по типу распределяющего, уплотняющего и разравнивающего рабочего органа — с вибронасадком, виброшаблоном, ленточно-роликовым, поперечно-роликовым, центробежным, вибропротяжным рабочим органом, с калибрующим роликом, с виброворонкой, с виброрешеткой, с виброворонкой с глубинными вибраторами; с вибробрусом, подвижной рейкой, подвижной лентой; – по типу подвески рабочего органа — с нормальной и консольной подвеской; – по положению рабочих органов — с регулируемым, нерегулируемым, стационарным и подъемно-опускным положением рабочих органов. Бетоноукладчики разделяют на универсальные, которые могут обслуживать формы разных размеров и конструкций, и специальные — для конкретной номенклатуры изделий с ограниченными размерами. Наиболее широко применяют бетоноукладчики, работающие на механическом принципе действия, однако существуют конструкции, в которых выдача смеси осуществляется под действием давления сжатого воздуха. В большинстве случаев бетоноукладчик представляет собой раму, выполненную в виде портала, имеющего четыре колеса, из которых два приводных. На раме смонтированы привод передвижения, системы бункеров, узлы выдачи бетонной смеси с соответствующими приводами и управления. Основным механизмом — узлом, определяющим работу всего бетоноукладчика, является его питатель (узел выдачи бетонной смеси).

В данной работе рассматривается механическое оборудование бетоноукладчика SBV, описывается технология процесса производства железобетонных плит, производится расчет элементов механики бетоноукладчика и прочностные расчеты элементов конструкции.

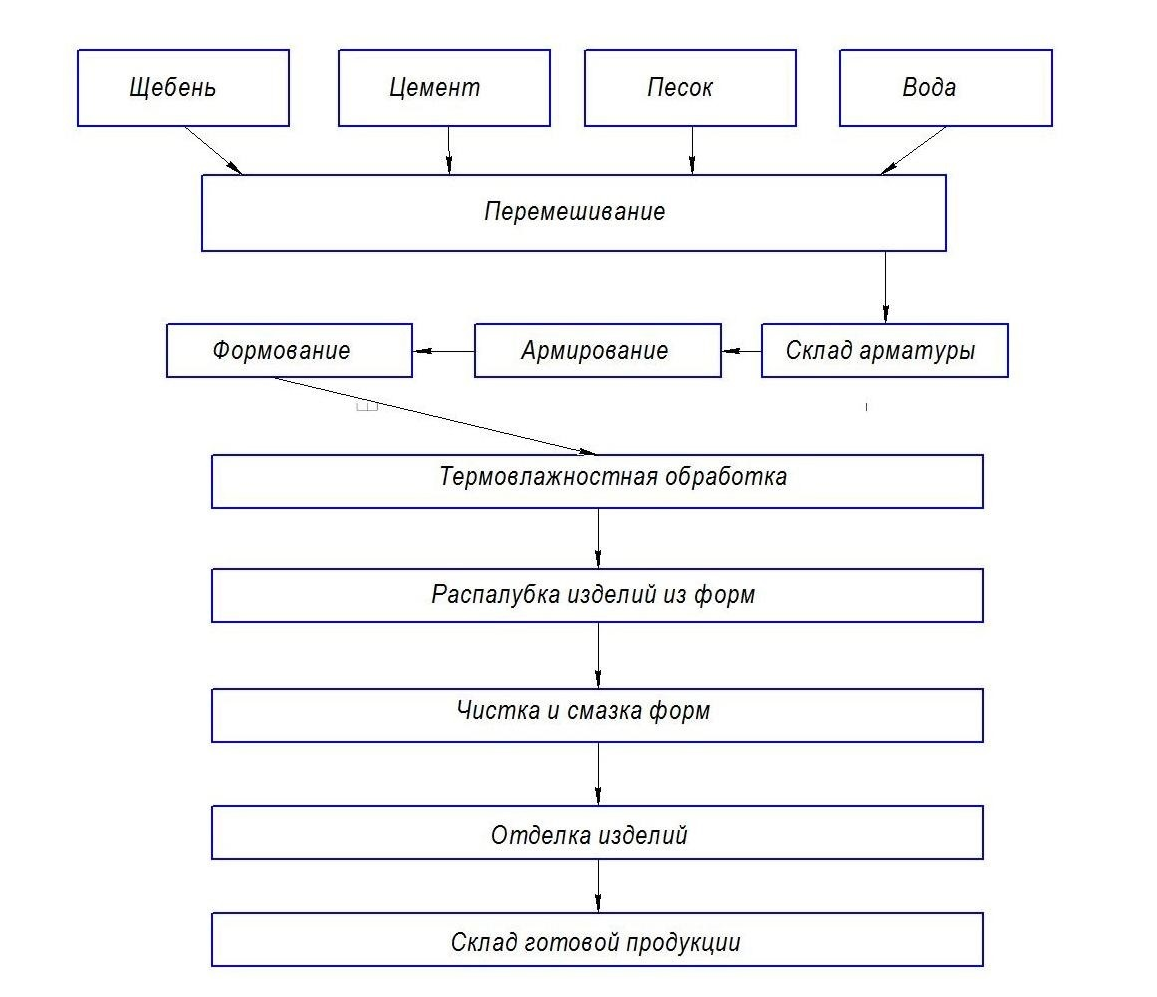

Общие сведенья Производство стеновых панелей многоэтажных жилых зданий наряду с перекрытиями - основа крупнопанельного домостроения. Невзирая на прогрессирующие технологии и комплексные универсальные линии по изготовлению стен, а также все большее внедрение монолитного домостроения, остаются актуальными хорошо зарекомендовавшие себя некоторые технологии производства стеновых панелей. Они по-прежнему экономически выгодны и обеспечивают требуемое качество продукции. Технологический процесс производства панелей внутренних стен состоит из ряда самостоятельных операций, объединяемых в отдельные процессы. Операции условно разделяют на основные, вспомогательные и транспортные. К основным относят: приготовление бетонной смеси, формование изделий, освобождение готовых изделий из форм и т.п. К вспомогательным операциям относят: подачу электроэнергии, складирование сырьевых материалов, полуфабрикатов и готовой продукции, пооперационный контроль и контроль качества готовой продукции и др. К транспортным относят: операции по перемещению материалов, полуфабрикатов и изделий без изменения их состояния и форм. Оборудование, используемое для выполнения соответствующих операций, называют соответственно основным (технологическим), вспомогательным и транспортным. Основное и транспортное оборудование, предназначенное для выполнения операций в определенной последовательности, называют технологической линией. Наиболее прогрессивный принцип организации технологического процесса в производстве сборного железобетона – поточность и возможно большая специализация технологических линий по виду изготавливаемой продукции. В промышленности сборного железобетона наиболее распространены два основных метода организации производства: в перемещаемых и неперемещаемых формах, они отличаются условными перемещениями форм, изделий, машин и рабочих.

Технологический процесс при изготовлении изделий в перемещаемых формах организуют по трем основным способам: агрегатно-поточному и полуконвейерному способам, а также по конвейерному способу периодического и непрерывного действия. Организация технологического процесса в неперемещаемых формах производится по стендовому и кассетному способам.

Технологическая схема производства панелей внутренних стен

Список литературы

1. Баженов Ю.М., Комар А.Г. Технология бетонных и железобетонных изделий. М, Стройиздат, 1984 г. 2. Комиссаренко Б.С. Проектирование предприятий строительной индустрии. Самара, 1999 г. 3. ГОСТ 12504-80 «Панели стеновые внутренние бетонные и железобетонные для жилых и общественных зданий. Общие технические условия».

Введение Панельное домостроение — один из способов сборного строительства, основанный на использовании предварительно изготовленных крупных железобетонных панелей и плит заводского производства при возведении крупных жилых, административных и зданий общественного назначения. Основными видами возводимых панельных зданий в настоящее время являются каркасные и бескаркасные. К первому типу относят каркасно-панельные, а ко второму — крупнопанельные. Монтаж зданий обоих типов производится из индустриальных сборных железобетонных конструкций. К ним относятся: панели для стен и межэтажные панели перекрытий. Также к элементам крупнопанельного дома относятся лестничные марши, санитарно-технические кабины, объёмные блоки шахты лифта, вентиляционные блоки, а также экраны ограждения балконов и лоджий. Для стен изготавливаются внутренние и наружные панели. Их размеры закладываются на этапе проекта и напрямую зависят от размеров помещений. Панели для внешних стен. Выпускаются двух основных разновидностей: 1. Однослойные панели. Изготавливаются из лёгкого железобетон; 2. Многослойные сэндвич-панели. Наружные стеновые панели, используемые в зданиях с конструктивной схемой типа «поперечные перегородки», производят с использованием лёгких строительных материалов: керамзитофибробетон, ячеистый бетон. Длина панелей для внешних стен, применяемых в пятиэтажных домах равна шагу поперечных панельных стен-перегородок. В зависимости от назначения здания, фасадные панели выпускаются следующих размеров: 2,5м; 2,8м; 3,2м; 3,6м и 6м. Панели для внутренних стен. Изготавливаются однослойными, а в качестве материалов применяется лёгкий или обычный железобетон. В зависимости от своей толщины, внутренние панели могут применяться как в качестве несущих стен, так и в качестве панелей диафрагм жёсткости. Внутренние стены, не являющиеся несущими устанавливаются, в основном, в качестве стен-перегородок лёгкой конструкции.й панель стена производство На фоне прогрессирующих технологий, внедряемых комплексных универсальных линий по производству стеновых железобетонных панелей, были и остаются отработанные и не плохо зарекомендовавшие себя технологии. Производство стеновых панелей многоэтажных жилых зданий наряду - основа крупнопанельного домостроения. Невзирая на прогрессирующие технологии и комплексные универсальные линии по изготовлению стен, а также все большее внедрение монолитного домостроения, остаются актуальными хорошо зарекомендовавшие себя некоторые технологии производства стеновых панелей. Они по-прежнему экономически выгодны и обеспечивают требуемое качество продукции.

В основном, в крупнопанельном домостроении для многоэтажных зданий изготавливаются внутренние стены, несущие нагрузку и наружные стены в виде ограждающих конструкций. Поскольку внутренние стеновые панели в многоэтажных домах в большинстве своем - несущие, то выполняются они из тяжелого высокомарочного бетона, с арматурой, специально рассчитанной на нагрузку. В качестве наполнителя целесообразно использование гравия, а в качестве вяжущего - цемента высоких марок. Такие панели поставляются с завода со специальным покрытием для покраски или поклейки обоев. Строительство и реконструкция зданий и сооружений отраслей народного хозяйства требует большого количества изделий из сборного железобетона. Оборудование для транспортирования и укладки бетонной смеси разделяют на следующие группы: для подачи смеси от бетоносмесительных установок (БСУ) к зонам раздачи и формовочным постам; для раздачи смеси на формовочных постах; для раздачи и распределения смеси на формовочных постах; для раздачи, распределения и разравнивания смеси на формовочных постах; для раздачи, распределения, разравнивания и уплотнения смеси на формовочных постах. В каждой группе различают две подгруппы в зависимости от пластичности смеси, которая оказывает существенное влияние на выбор рабочих органов применяемого оборудования. Наиболее универсальным средством подачи бетонной смеси от БСУ является адресная подача, применимая как для жестких, так и для пластичных смесей. Машины для укладки смеси в формы обычно выполняют две задачи: транспортируют бетонную смесь от места её загрузки к формовочному посту и укладывают её в форму. По степени механизации процессов укладки бетонной смеси эти машины делят на два типа: бетонораздатчики и бетоноукладчики. Бетоноукладчики не только выдают бетонную смесь, но и разравнивают её. У некоторых конструкций бетоноукладчиков разравнивающее устройство в отдельных случаях может уплотнять смесь. Имеются бетоноукладчики, у которых у которых в разравнивающем устройстве предусматривается приспособление для заглаживания смеси. Бетоноукладчики – это самоходная техника на гусеничном или рельсовом ходу, оптимально подходящая для бетонирования объектов различной степени сложности. Современные бетоноукладчики не только заливают смесь в форму, эти устройства могут разровнять и уплотнить бетон, а также произвести отделку поверхности. Классифицируют бетоноукладчики и бетонораздатчики по следующим признакам: – по назначению — на специальные и универсальные; – по принципу действия — на механические и пневматические; – по принципу установки — на стационарные и передвижные; – по способу установки — на наземные и подвесные; – по способу транспортирования смеси — с порционным и непрерывным транспортированием; – по способу дозирования — с объемным, весовым и объемно-весовым дозированием; – по направлению движения относительно расположения форм — с продольным, поперечным и круговым движением; – по наличию привода передвижения — на самоходные, прицепные и передвижные; – по способу управления — с ручным, дистанционным, автоматическим и смешанным управлением; – по виду привода передвижения и рабочих органов — с механическим, гидравлическим, пневматическим, электрическим, электромагнитным приводом; – по типу установки бункера — с неподвижным, подвижным, поворотным, опрокидным и съемным бункером; – по числу бункеров — на одно- и многобункерные; – по типу затвора бункера — с шиберным, секторным, челюстным, ленточным, клапанным затвором; – по типу питателя — с ленточным, барабанным, винтовым, вибролотковым, виброконусным питателем; – по типу распределительного рабочего органа — с шнековым, плужковым, вибролотковым, виброконусным с поворотной воронкой, гребеночным рабочим органом; - по типу распределяющего, уплотняющего и разравнивающего рабочего органа — с вибронасадком, виброшаблоном, ленточно-роликовым, поперечно-роликовым, центробежным, вибропротяжным рабочим органом, с калибрующим роликом, с виброворонкой, с виброрешеткой, с виброворонкой с глубинными вибраторами; с вибробрусом, подвижной рейкой, подвижной лентой; – по типу подвески рабочего органа — с нормальной и консольной подвеской; – по положению рабочих органов — с регулируемым, нерегулируемым, стационарным и подъемно-опускным положением рабочих органов. Бетоноукладчики разделяют на универсальные, которые могут обслуживать формы разных размеров и конструкций, и специальные — для конкретной номенклатуры изделий с ограниченными размерами. Наиболее широко применяют бетоноукладчики, работающие на механическом принципе действия, однако существуют конструкции, в которых выдача смеси осуществляется под действием давления сжатого воздуха. В большинстве случаев бетоноукладчик представляет собой раму, выполненную в виде портала, имеющего четыре колеса, из которых два приводных. На раме смонтированы привод передвижения, системы бункеров, узлы выдачи бетонной смеси с соответствующими приводами и управления. Основным механизмом — узлом, определяющим работу всего бетоноукладчика, является его питатель (узел выдачи бетонной смеси). В данной работе рассматривается механическое оборудование бетоноукладчика SBV, описывается технология процесса производства железобетонных плит, производится расчет элементов механики бетоноукладчика и прочностные расчеты элементов конструкции.

Технология производства железобетонных изделий Агрегатно-поточный способ изготовления конструкций характеризуется расчленением технологического процесса на: отдельные операции или их группы; выполнением нескольких разнотипных операций на универсальных агрегатах; наличием свободного ритма в потоке; перемещением изделия от поста к посту; формы и изделия переходят от поста к посту с произвольным интервалом, зависящим от длительности операции на данном рабочем месте, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (пост твердения отформованных изделий). Агрегатно-поточный способ отличается также тем, что формы и изделия останавливаются не на всех постах поточной линии, а лишь на тех, которые необходимы для данного случая. Агрегатно-поточный способ организации производства характеризуется возможностью закрепления за одной поточной линией изделий, различных не только по типоразмерам, но и по конструкции. Эта возможность создается наличием на поточной линии универсального оборудования. Межоперационная передача изделий на таких линиях осуществляется подъемно-транспортными и транспортными средствами. Для ускоренного твердения бетона при агрегатно-поточном способе обычно применяются камеры периодического или непрерывного действия. Небольшой объем каждой секции камеры позволяет затрачивать минимум времени на загрузку и выгрузку изделий, а большое число таких секций создает условия для непрерывной подачи отформованного изделия в камеру твердения. Агрегатно-поточная технология отличается большой гибкостью и маневренностью в использовании технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры. В состав технологической линии входят: формовочный агрегат с бетоноукладчиком; установка для заготовки и электрического нагрева или механического натяжения арматуры; формоукладчик; камеры твердения; участки распалубки, остывания изделий, их доводки или отделки, технического контроля; пост чистки и смазки форм; площадки под текущий запас арматуры, закладных деталей, утеплителя, складирования резервных форм, их оснастки и текущего ремонта; стенд для испытания готовых изделий. На агрегатно-поточных линиях изготавливают сваи, ригели, фундаментные блоки, безнапорные трубы, многопустотные панели, однопустотные опоры и сваи, которые формуют на виброплощадке в одиночных формах с пустотообразователями без вибромеханизмов. Многопустотные панели формуют, также на постах с использованием пустотообразователей, оснащенных вибромеханизмами. Напорные и безнапорные трубы, пустотелые колонны, стоки, опоры ЛЭП и освещения -на роликовых и роликовых и ременных цертрифугах в разъемных и неразъемных формах. На специальном оборудовании для виброгидропрессования формируют напорные трубы. Наружные стеновые панели, экраны лоджий и лестничные марши формуют на ударном столе в стальных и неметаллических формах. Блок комнаты и санитарно-технические кабины - в специальных агрегатах и с помощью вакуумной технологии. При большем расчленении технологического процесса на отдельные элементные процессы с соблюдением единого ритма возможна поточная организация производства. Технологическая линия при этом оснащается необходимыми транспортными средствами. Такую технологию относят к полуконвейерному способу. Этот способ широко используют при формовании на виброплощадке с пригрузочным щитом в одиночных или групповых формах плит перекрытий и покрытий, а также плоских и ребристых панелей, колонн и ригелей. Конвейерный способ - усовершенствованный поточно-агрегатный способ формования железобетонных изделий. Технологические конвейерные линии характеризуются наличием конвейера, состоящего, как правило, из форм-вагонеток, перемещающихся по кольцевому пути, либо представляют собой движущуюся бесконечную ленту, на которой последовательно совершаются технологические операции. При данной организации производства технологический процесс делится на ряд циклов, каждый из которых последовательно выполняется на одном из постов конвейера при движении форм с заданной скоростью; последние составляют общую цепь. Конвейер работает с принудительным ритмом движения, с одинаковой для всех циклов продолжительностью, определяемой временем пребывания на посту, необходимым для выполнения наиболее трудоемкого цикла. Конвейерная технология позволяет более компактно расположить оборудование и значительно лучше использовать производственные площади. При этом почти все процессы механизированы, обеспечивается лучшая организация труда, соблюдается определенный ритм работы. Тепловые агрегаты, как правило, являются частью конвейерного кольца и в его системе работают в принудительном ритме. Это обусловливает одинаковые или кратные расстояния между технологическими постами (шаг конвейера), одинаковые габариты форм и развернутую длину тепловых агрегатов. Конвейерные линии делят по характеру работы на линии периодического и непрерывного действия, по способу транспортирования - на линии с формами, передвигающимися по рельсам или роликовым конвейерам, с формами, образуемыми непрерывной стальной лентой или составлены из ряда элементов и бортовой оснастки; по расположению тепловых агрегатов - параллельно конвейеру в вертикальной или горизонтальной плоскостях, а также в створе формовочной части конвейера. Конвейерная технология, применяемая на специализированных линиях одного вида (плиты перекрытий и покрытий, панели внутренних и наружных стен и т. п.) особенно эффективна для заводов значительной мощности. Возможно применение конвейеров для производства колонн и ригелей, как с обычной, так и с напрягаемой арматурой, санитарно-технических кабин и т. д. Изделия изготовляют на передвижных поддонах, образующих непрерывную конвейерную линию, число постов на конвейерах зависит от вида выпускаемые изделий и степени их отделки (как правило, их бывает 6-15), посты оборудованы машинами для выполнения операций технологического процесса, ритм работы конвейеров обычно составляет 10-22 мин, а скорость перемещения 0,9-1,3 м/с. На постах конвейерной линии последовательно выполняют следующие операции: подготовку формы, укладку в нее арматуры и бетонной смеси, ее распределение и уплотнение, подачу формы в камеру тепловой обработки непрерывного действия, выход формы с изделием из камеры, распалубку и осмотр готового изделия. Конвейерный метод производства железобетонных изделий позволяет добиться комплексной механизации и автоматизации технологических процессов изготовления изделий, значительного повышения производительности труда и увеличения выпуска готовой продукции при наиболее полном и эффективном использовании технологического оборудования. Применение этого метода рационально при массовом выпуске изделий по ограниченной номенклатуре с минимальным числом типоразмеров. Бетоноукладчик заполняется бетоном на передаточных постах с помощью системы адресной подачи бетона из бетоносмесительной установки. Для бетонирования подготовленный поддон перемещается на пост бетонирования.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 609; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.94.171 (0.044 с.) |