Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика разрушенных пород.Содержание книги

Поиск на нашем сайте

Характеристика скальных И полускальных пород. К скальным породам относятся большинство изверженных и метаморфических, а также некоторых осадочных пород, насыщенные водой и характеризующихся пределом прочности при одноосном сжатии в куске (образце) более 50 МПа (кварциты, граниты, базальты, габбро и др.) К полускальным породам относятся выветренные изверженные и метаморфические породы и в основном крепкие осадочные породы (глинистые сланцы, руды гематитовые, мергели, известняк, гипс, каменная соль, бурые угли и др.). Предел их прочности при одноосном сжатии в куске (при насыщении его водой) от 20 до 50 МПа. По степени трещиноватости в массиве различают пять категорий скальных и полускальных пород: 1. Чрезвычайно трещиноватые породы (силы сцепления весьма малы). 2. Сильнотрещиноватые породы – имеют выраженное напластование, сцепление между отдельностями незначительное. 3. Средне трещиноватые породы – характеризуются выраженным блочным строением видимыми трещинами иногда заполненными мелким не цементирующимся материалом. 4. Практически монолитные породы – характеризуются весьма значительными размерами блоков. 5. Слоистые породы – характеризуются выраженным напластованием маломощных, сравнительно однородных слоев. Сцепление по напластованию значительно меньше, чем в поперечном направлении. Скальные и полускальные породы в массиве могут находиться также в нарушенном, мерзлом состоянии или являться смесью разнопрочных пород. Нарушенные породы – естественно или искусственно. Для них характерны глубокие раскрытые трещины. Естественно нарушенные породы встречаются главным образом в зонах тектонических нарушений. В нарушенных породах по сплошным трещинам разломов сцепление очень мало или вовсе отсутствует. Искусственно нарушенные породы характерны для зон выветривания, сдвижения, обрушения, сейсмического воздействия взрывов. Помимо снижения прочности нарушенных пород изменяются и другие их свойства. Разнопрочные породы характерны для сложных текстур, зон контактов и тектонических нарушений. Скальные и полускальные мало трещиноватые сухие породы при отрицательной температуре практически незначительно меняют свои свойства. Промерзлые полускальные трещиноватые породы высокой влажности (12-18%) и относительно малой прочности (20-30 МПа) имеют повышенное сопротивление внешним усилиям вследствие заполнения трещин льдом. При оттаивании такие породы разупрочняются из-за расширения трещин, растворения цементирующих веществ, повышения естественной влажности и под действием других факторов.

Характеристика разрушенных пород. Характеристика плотных, Мягких и сыпучих пород. Плотные породы включают твердые глины, мел, бурые и каменные угли и др. Предел прочности пород при одноосном сжатии равен 5-20 МПа. Они способны в массиве сохранять откосы под углом до 60-70˚ при высоте до 10-20м. Их можно разрабатывать горными машинами без предварительного рыхления при достаточных усилиях копания (не менее 0,3-0,4 МПа). Довольно часто при отсутствии мощной техники такие породы перед выемкой взрывают или рыхлят. При быстром сдвиге плотные породы скалываются, но при длительном воздействии нагрузки оно ведут себя как пластичные тела. Угол внутреннего трения β= 18-35˚. Мягкие породы включают песчаные глины, суглинки, мягкие угли и др. Предел прочности их при сжатии 1 – 5 МПа, угол внутреннего трения β= 14-23˚. Достаточно легко без предварительного рыхления разрабатываются всеми видами выемочных машин с усилием копания 0,2 – 0,3 МПа и способны сохранять откосы под углом 50 - 60˚ при Ну до 7 – 15 м. При высыхании эти породы становятся полутвердыми, а под действием воды набухают. К сыпучим породам относятся однородные пески. Угол откоса в насыпях и в массиве не должен превышать угла внутреннего трения (β= 19-37˚). Усилие копания в песках наименьшее, т.к. силы сцепления между отдельными частицами практически отсутствуют.

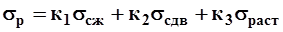

Трудности разрушения. Изменение состояния горных пород на всех стадиях разработки связано, как правило, с их разрушением. Сопротивление горных пород разрушению оценивается следующими положениями: 1. Разрушение происходит под действием внешних (реже внутренних) сил в результате возникновения в определенных объемах породы напряжений при сжатии, сдвиге и растяжении, превышающих соответствующие пределы прочности σсж., σсдв., σраст.. 2. Суммарное действие сил разрушения при различных напряжениях при сжатии, сдвиге, растяжении может быть оценено предельным сопротивлением породы разрушению (МПа):

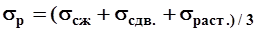

где Для общей относительной оценки сопротивления пород разрушению может быть принято условие равной доли участия разрушающих напряжений:

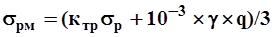

3. Предельное сопротивление породы разрушению в массиве зависит от его трещиноватости, а также плотности:

где

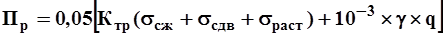

Для практических расчетов удобнее пользоваться эмпирическим выражением показателя трудности разрушения породы:

Пределы прочности горных пород при сжатии изменяются в диапазоне от 0,1 до 450 МПа; - при сдвиге 0,01 – 75 МПа; - при растяжении 0,0 – 43 МПа. Плотность горных пород колеблется в диапазоне от 1200 4800 кг/м3. Классификация горных пород по относительной трудности разрушению произведена по величине На основе обработки экспериментальных данных более чем на 500 типах горных пород все породы разделены на пять классов. I - й класс – легко разрушаемые ( II – й класс – средне разрушаемые ( III – й класс - трудно разрушаемые ( IV - й класс - весьма трудно разрушаемые ( V – й класс – исключительно трудно разрушаемые (

Тема II. СПОСОБЫ ПОДГОТОВКИ ГОРНЫХ ПОРОД К ВЫЕМКЕ. §2.1. ОБЩИЕ СВЕДЕНИЯ. Подготовка горных пород к выемке производится в целях обеспечения безопасности горных работ, необходимого качества добываемого сырья, технической возможности и наилучших условий применения средств механизации последующих процессов. Подготовка включает: - обеспечение устойчивости откосов уступов; - осушение горных пород; - разупрочнение и изменение их агрегатного состояния; - разрушение (разрыхление) породного массива и другие виды воздействия. Подготовка к выемке может осуществляться механическими способами (исполнительными органами горных машин), гидравлическими способами, физическими способами, химическим взрывным и комбинированным способом. Выбор способа подготовки горных пород к выемке зависит прежде всего от вида, агрегатного состояния и свойств пород в массиве, мощности предприятия, наличных технических средств, требований к качеству добываемого сырья, а также от природных условий ведения работ. Затраты на подготовку к выемке составляют от 5% до 40% общих затрат горных работ.

§2.2. ПРЕДОХРАНЕНИЕ ПОРОД ОТ ПРОМЕРЗАНИЯ.

На производство открытых горных работ существенно влияют климатические условия. Особо жесткие условия работы людей и оборудования при низкой температуре воздуха, ветре. Общая оценка жесткости климата (погоды) производится обычно в баллах по формуле:

где

Подготовка горных пород к выемке в зимних условиях включает комплекс мероприятий по предотвращению промерзания пород, рыхлению мерзлых пород и приведение их в талое состояние (оттаивание). Для предохранения пород от промерзания используют вспашку, глубокое рыхление и боронование поверхности разрабатываемого зимой слоя, создают над ним снеговой или искусственный ледовоздушный покров, а также утепляют поверхность теплоизоляционными материалами или устраивают специальные навесы и тепляки, производят химическую обработку пород. Вспашка, рыхление и боронование поверхности позволяют уменьшить теплопроводность пород благодаря образования в ней рыхлого слоя. Вспашку и рыхление производят специальными плугами и рыхлителями на глубину, 0,3 – 0,4 м. Боронование производят на глубину 0,2 м. Применяют также глубокое (на 1,0 – 1,2 м) рыхление пород экскаваторами, что уменьшает глубину их промерзания в 2 – 3 раза. Часто производят снегозадержание (снежные валы, щиты). Теплоизоляционные свойства снега иногда улучшают путем дождевания поверхности. Для предохранения от промерзания россыпей площадь обваловывают бульдозером (высота вала до 1,5 м), осенью заливают слоем воды 0,8 – 1,5 м для создания ледяного покрова. При глубине промерзания более 0,6 – 0,8 м необходимо утеплять породу дополнительно теплоизоляционными материалами, опилками, шлаками, минеральной ватой, минеральным войлоком и др. Применение искусственных утеплителей позволяет свести до минимума, а иногда и совсем предотвратить промерзание горных пород. Предварительное рыхление горных пород экскаватором на глубину до 1,2 м, боронование на глубину 0,15 м и утепление площадок и откосов уступов слоем некондиционного угля толщиной 0,15 – 0,2 м дает возможность уменьшить промерзание пород в 3,5 – 4 раза и обеспечить работу многоковшовых экскаваторов на вскрышных уступах в зимний период. Для предохранения от промерзания как мягких, так и разрушенных пород в настоящее время применяется замороженная водовоздушная пена. Для получения пены используются алкидсульфаты, вода и сжатый воздух. Слой замороженной при t< -15Сº пены толщиной 0,15 – 0,2 м равномерно наносится пеногенераторной установкой на поверхность любой конфигурации. Навесы и тепляки используются на небольших карьерах по добыче глин на Урале, Сибири и Дальнем Востоке. Химическая обработка песчано-глинистых пород хлористыми солями натрия или калия заключается в рассыпании в сухом виде этих солей в измельченном состоянии после предварительной планировки поверхности, вспашке на глубину 20 – 30 см при наличии уклона (для предотвращения смыва раствора).

§2.3. ОТТАИВАНИЕ МЕРЗЛЫХ ПОРОД.

Оттаивание может осуществляться путем электрообогрева, поверхностного изжога, с помощью горячих газов, пара, воды, при сжигании термохимических патронов и т.п. Электрообогрев может быть глубинным или поверхностным, низким или высокочастотным. При глубинном электрообогреве переменным током промышленной частоты напряжением 12 – 380 В электроды размещают в шпурах, пробуренных на глубину промерзания пород по квадратной или шахматной сетке, на расстоянии 0,5 – 0,7 м. Расход электроэнергии при этом составляет до 70 мДж/м3. Использование усовершенствованных электроигл с напряжением 1 – 2 В и током 2А снижает расход электроэнергии до 30 мДж/м3. При поверхностном электрообогреве полосовые электроды в виде сеток из тонкой медной проволоки, длина которых равна длине откоса уступа, укладывают на его откос. Питание осуществляется от генератора высокочастотных колебаний. Поверхностный изжог (сжигание слоя угля толщиной 0,2 – 0,35м) иногда используется на карьерах по добыче глин, промерзшая до глубины 2м глина полностью оттаивает в течении 6 – 10 дней. Расход топлива на 1м3 оттаеной породы составляет угля 30 – 60 кг., торфа 120 – 140 кг. Для поверхностного оттаивания пород газообразным топливом используются горючие газы, поступающие в карьер по газопроводу, или доставляемые в баллонах. Развиваются методы оттаивания пород инфракрасным излучением. Оттаивание паром производится с помощью паровых игл (стальных труб внутренним диаметром 19 – 22 мм и длиной 1,7 – 3,0 м), вставляемых в шпуры или забиваемых в породы по мере их оттаивания на расстоянии 2 – 2,5 м друг от друга. Используется насыщенный пар с температурой 102 – 110 Сº под давлением 0,2 – 0,5 мПа. Продолжительность оттаивания тяжелых глин 4 – 6 часов, расход пара на 1м3 мерзлоты составляет 20 – 30 кг. Достоинства способа – относительная экономичность. В качестве недостатка следует отметить увлажнение пород, что способствует их повторному замерзанию. Подобным же образом осуществляется оттаивание горячей водой. Оттаивание речной водой производят посредством нагнетания её по погружаемым в мерзлые породы трубчатым иглам, проведения дренажных канав или дождевания. Оно может проводиться также при естественном просачивании воды из расположенной на возвышенной части массива оросительной канавы в расположенную ниже на расстоянии 70 – 150 м дренажную канаву глубиной до 2 – 3 м. От оросительной могут проводиться поперечные канавы глубиной до 2,7 м, оканчивающиеся в 30 – 50 см от дренажной. Расход воды на 1 м3 мерзлых пород составляет 120 – 200 м3.

§2.4. МЕХАНИЧЕСКОЕ РЫХЛЕНИЕ ГОРНЫХ ПОРОД. Механическое рыхление пород осуществляется прицепными или навесными рыхлителями, в которых масса тягача используется для заглубления рабочего органа рыхлителя. Глубина рыхления прицепными рыхлителями достигает обычно 0,4 – 0,5 м, а навесными – 1,5 – 2,0 м. Рыхлители могут иметь до пяти забоев с цельными или составными наконечниками. Для подготовки полускальных пород применяют однозубые рыхлители, а в плотных породах целесообразно использовать многозубые рыхлители для увеличения их производительности. Навесные рыхлители имеют гидравлическую систему изменения глубины рыхления. К параметрам рабочего органа рыхлителя относятся: - Угол резания γ; - Угол заострения ω; - Задний угол φ; - Толщина и длина зуба; - Расстояние между зубьями.

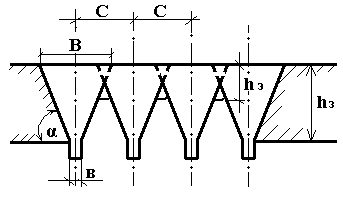

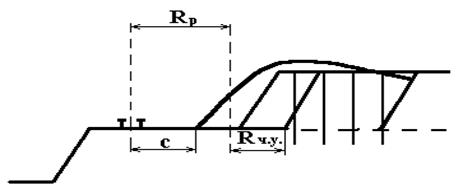

Сила резания рыхлителя зависит от угла рыхления. Оптимальный угол рыхления при полускальных и мерзлых породах составляет 30-45º. Увеличение его от 40º до 60º удваивает лобовое сопротивление зубу. Уменьшение угла резания ниже 30º также приводит к увеличению сопротивления. Угол заострения наконечника ω=20º - 30º. Он принимается таким, чтобы при любом заглублении зубьев задний угол был равен φ≥ 8º - 10º пр рыхлении мерзлых и φ = 5º - 7º при рыхлении скальных и полускальных пород. Уменьшение угла φ ведет к смятию породы задней гранью наконечника, увеличению его износа и сопротивления породы рыхлению. При движении рыхлителя порода разрушается в границах трапецевидной прорези. В монолитных породах в нижней части образуется щель, ширина основания которой (в) близка к толщине наконечника зуба. Угол наклона боковых стенок прорези (α) изменяется от 40˚ до 60˚ в зависимости от трудности разрушения пород и параметров наконечника. Рыхлимость пород определяется возможным заглублением зуба рыхлителя (hз) и зависит от мощности рыхлителя, прочности пород и трещиноватости массива. Рыхление монолитных пород происходит в основном за счет преодоления сопротивления их растяжению, а трещиноватых пород – за счет сцепления по контактам структурных блоков. Величина напряжений, создаваемых на рабочем органе зависит от значения усилия на крюке базовой машины, глубины рыхления и конструктивных размеров зуба рыхлителя. В свою очередь, усилие на крюке связано со скоростью рыхления, тяговой характеристикой базовой машины. Рыхление породного массива производится при параллельных смежных проходах рыхлителя по горизонтальной или наклонной площадке по челноковой схеме. Расстояние между смежными проходами (с) устанавливается из условия обеспечения требуемой кусковатости и достаточной глубины рыхления массива. Между смежными прорезями в нижней части сечения образуются зоны не разрыхленной породы, затрудняющие выемку горной массы. Глубина эффективного рыхления hэ =(0,5 – 0,7) hз. В связи с этим целесообразны дополнительные перекрестные проходы перпендикулярно или диагонально первоначальным проходам. Рыхлимость породы зависит от взаимного направления рыхления и системы трещин. Наиболее эффективно рыхление поперек направления основной трещиноватости. При рыхлении слоистых полускальных пород наиболее сложным является первоначальное заглубление зуба. Для облегчения заглубления многократным проходом рыхлителя или взрывным способом создается «передовой врез» на необходимую глубину поперек намеченных параллельных проходов рыхлителя. Производительность рыхлителей в плотных породах достигает 1000 – 1500 м3 /час. Она существенно зависит от длины параллельных резов, которую целесообразно принимать в пределах 100 =- 300 м. Рыхлители могут успешно применяться при разработке угля, фосфоритных и апатитовых руд, сланцев, а также маломощных слоев скальных сильно- и чрезвычайно трещиноватых руд и пород. §2.5. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПОДГОТОВКИ СКАЛЬНЫХ ПОРОД ВЗРЫВОМ. Взрывание широко применяется в карьере для разрушения полускальных и скальных пород. Взрывные работы должны обеспечить: 1. Требуемую степень дробления горных пород для следующих технологических процессов добычи и переработки. Куски породы максимальных размеров должны свободно помещаться в ковше экскаватора, проходить через приемное отверстие бункера дробилки. Наибольший линейный размер кусков породы в зависимости от емкости ковша экскаватора определяется по формуле:

где Куски, превышающие указанный размер, называются негабаритами и подвергаются вторичному дроблению. 2. Полнота проработки подошвы уступа без оставления порога. Полнота проработки подошвы уступа зависит от ряда факторов, основными из которых являются: - величина сопротивления массива по линии подошвы уступа; - тип ВВ; - наличие перебура и величина заряда в нем; - местоположение точки инициирования удлиненного заряда. 3. Оптимальную форму и размеры отбитой горной массы. По условиям безопасности работы экскаватора высота навала горной массы не должна превышать наибольшую высоту его черпания:

в сыпучих породах:

Ширина развала должна удовлетворять рабочим параметрам экскаватора и не превышать некоторой величины В, определяемой по формуле:

4. Сохранение относительной монолитности массива путем ослабления действия взрыва. Нарушенный заколами уступ представляет опасность для работы оборудования. 5. Минимальное сейсмическое действие взрыва на массив, технические и гражданские здания. 6. Создание в забое требуемого запаса разрыхленного материала, достаточного для бесперебойной работы экскаваторов. 7. Высокая экономичность и безопасность.

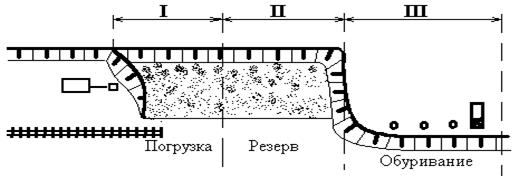

Выполнение перечисленных технических требований к взрывам обеспечивается правильным выбором метода, параметров, порядка взрывания и организации взрывных работ, т.е. рациональной технологией взрывных работ. Обычно взрывные работы в карьере ведутся в две стадии: первичное и вторичное дробление. Метод взрывания характеризуется размещением зарядов ВВ по отношению к объекту дробления, формой и размерами зарядов.

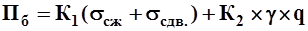

Тема III. ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ БУРОВЫХ РАБОТ. § 3.1. БУРИМОСТЬ ГОРНЫХ ПОРОД. Цель бурения – создание в породном массиве скважин и шпуров. Эффективность бурения взрывных скважин определяется скоростью бурения, которая зависит от: 1. Сопротивления породы разрушению под действием бурового инструмента (основной фактор). 2. Вида и формы бурового инструмента, способа его воздействия на забой скважины (вращательное, ударно-вращательное и др.). 3. Усилий и скорости воздействия бурового инструмента на забой скважины. 4. Диаметр скважины и, в ряде случаев, её глубина. 5. Способа, скорости и тщательности удаления из забоя скважины буровой мелочи, препятствующей разрушению породы. 6. Общей организации и масштаба производства. Все перечисленные факторы определяют технологические параметры буровых станков, последние выбирают в соответствии с буримостью породы существенно зависит от вида бурового инструмента и других факторов, так как они определяют условия разрушения породы в забое: - характер развиваемых сжимающих и скалывающих усилий; - крупность и форму отделяемых от забоя частиц породы и т.п. В качестве физико-технической основы сопоставления пород по буримости (зависящей только от свойств пород) применяется относительный показатель трудности бурения породы Пб устанавливаемый из следующих предпосылок: 1. Решающим при разрушении породы посредством бурения являются предельные значения сопротивления пород различным видам сопротивления при сжатии σсж и сдвиге σсдв. Сопротивление пород растягивающим усилиям σраст. Для бурения можно не учитывать. 2. При определении скорости бурения трещиноватость породного массива в первом приближении можно не учитывать. 3. Так как разрушение возможно только при постоянной очистке забоя скважины от буровой мелочи, необходимо учитывать при оценке буримости плотность породы γ. При указанных предпосылках Пб может быть определен по эмпирическому выражению:

где Все горные породы в соответствии с величиной Пб классифицируются по 25 категориям по буримости с подразделением их на 5 классов: 1-й класс – легкобуримые (Пб = 1 – 5); 2-й класс – средней трудности бурения (Пб = 6 – 10); 3-й класс – труднобуримые (Пб = 11 - 15); 4-й класс – весьма труднобуримые (Пб = 16 – 20); 5-й класс – исключительно труднобуримые (Пб = 21 – 25). Породы с показателями Пб > 25 относятся к внекатегорийным. Эффективность термического (огневого) бурения горных пород определяется в первую очередь склонностью их к хрупкому термическому разрушению, зависящей от структуры, текстуры и физико-технических свойств пород. Они определяют необходимые для разрушения породы тепловой поток и температуру. Количественно термобуримость характеризуется показателями: - термобуримости Пт.б . – это объем разрушенной породы, приходящийся на единицу количества тепла

- температурой разрушения Тр (С˚)

Высокие показатели

§ 3.2. ВИДЫ БУРЕНИЯ И ИХ ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА. Бурение скважин и шпуров на карьерах производится специальными породоразрушающими (буровыми) машинами, разделяющимися на две группы: 1. Механического воздействия на забой скважины (ударное, вращательное, ударно-вращательное бурение). 2. Физических методов воздействия на забой скважины (термическое, гидравлическое, взрывное бурение и др.) Ударное бурение осуществляется станками ударно-канатного и шарошечного бурения. Пневматические бурильные молотки (ручные и колонковые) применяются для бурения шпуров диаметром 30 – 40 и 50 – 75 мм в скальных породах. Станки шарошечного бурения получили наибольшее распространение (70% объема буровых работ), при бурении скважин диаметром 160 – 320 мм и глубиной до 35м в породах с Пб >15. Основные их достоинства – высокая производительность (20 – 150м/см), непрерывность процесса бурения, возможность его автоматизации. Недостатки – большая масса станков, малая стойкость долот в труднобуримых породах. Вращательное бурение скважин осуществляется станками шнекового, алмазного бурения. Станки шнекового бурения широко применяют (22% объема буровых работ) для бурения вертикальных и наклонных скважин диаметром 125 – 160 мм и глубиной до 25м в породах с Пб = 1 – 5 главным образом на угольных карьерах. Производительность их 15 – 20 м/см. Станки характеризуются простотой эксплуатации, при их работе обеспечиваются благоприятные санитарно-гигиенические условия. Станки алмазного бурения применяют главным образом для бурения разведочных скважин (в особо вязких абразивных породах) так как позволяют получить керн. Станки эти относительно легкие и маломощные – 5-10 м/см. Бурение осложняется большим количеством спуско-подъемных операций. Ударно-вращательное бурение станками с погружными пневмоударниками применяются для бурения скважин диаметром 100 – 200 мм и глубиной до 30 м при разработке строительных горных пород с Пб = 5 – 20, на рудных карьерах производственной мощностью до 4*106 т/год, а также при вспомогательных работах на крупных рудных карьерах (заоткоска бортов, выравнивание подошвы уступа и т.д.). Производительность их составляет 10 – 35 м/см. Достоинством данных станков является простота конструкции. К недостаткам следует отнести малую стойкость буровых коронок, низкая производительность и большое пылеобразование. Термическое (огневое) бурение в следствии его избирательности получило распространение при бурении скважин диаметром 250- 360 мм и глубиной до 17 – 22м главным образом в весьма и исключительно труднобуримых кварцитосодержащих породах. Возможность термического расширения диаметра заряжаемой части скважины (до 400 – 500мм) позволяет сократить объем бурения в сильнотрещиноватых породах за счет увеличения расстояния между скважинами. Производительность в хорошо термобуримых породах достигает 12 – 15м/час. В трудно термобуримых породах этим способом эффективно производить расширение скважин, пробуренных станками шарошечного бурения. Технология бурения обуславливает последовательность выполнения операций для образования скважин. При обуривании блока породного массива в общем случае следующие операции: - установка станка на заданной отметке; - непосредственно бурение; - наращивание бурового става по мере углубления скважины; - разборка бурового става; - замена изношенного инструмента; - переезд станка к отметке следующей скважины. Техническая скорость бурения зависит от буримости горных пород, конструкции и типа бурового инструмента, нагрузки на буровой инструмент, частоты его вращения, способа и условий удаления буровой мелочи. Режим бурения характеризуется величиной развиваемых усилий, частотой ударов и вращения бурового инструмента и удалением буровой мелочи. Каждый вид бурения характеризуется своими возможными параметрами режима бурения.

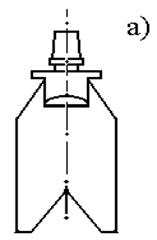

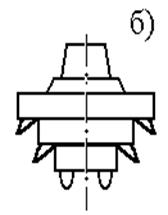

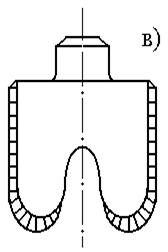

§ 3.3. ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА И РЕЖИМ ШНЕКОВОГО БУРЕНИЯ. Технология шнекового бурения состоит в образовании взрывных скважин шарошками режущего типа (резцами) под воздействием усилия подачи и вращения бурового става. Передача резцу крутящего момента и усилия подачи, а также удаление буровой мелочи из забоя обеспечивается шнековыми штангами. Основными технологическими операциями шнекового бурения скважины является: - собственно бурение; - наращивание и разборка бурового става. Усилие подачи на резец и подача последнего на забой скважины осуществляется как под действием массы вращателя и бурового става, так и принудительно. Ход станков может быть шагающим или гусеничным. Резцы имеют лезвия армированные вставками твердого сплава (ВК 6, ВК8 и др.) Форму режущих лезвий выбирают в зависимости от буримости породи диаметра скважины. При Пб<2 – 3 в плотных пластичных породах применяют резцы типа «рыбий хвост» (а). При Пб=2 – 4 эффективнее резцы со сменными зубьями (рис. б), режущие элементы легко заменяются, а стойкость самого резца достигает 1000 м и более. В породах с Пб=3 – 5 успешно применяют резцы с лезвием в виде впаяных или сплошных элементов твердого сплава. Для бурения хрупких и трещиноватых пород (Пб<4) применяют резцы с лезвием в виде впаяных или сплошных элементов твердого сплава. Для бурения хрупких и трещиноватых пород (Пб<4) применяют резцы с криволинейным режущим лезвием (рис. в). При бурении плотных влажных пород шаг спирали шнеков hc<(0,5-0,7)D (D – диаметр шнека), а при бурении сухих полускальных пород hc<(0,85-1,0)D. Стойкость штанг достигает 1000 – 4000 м.

Для лучшей очистки скважины от буровой мелочи рекомендуется к спиралям шнека по центральной трубе подавать сжатый воздух. Режим шнекового бурения характеризуется усилием подачи, частотой вращения бурового инструмента и эффективностью удаления продуктов разрушения. Частота вращения и усилие подачи ограничиваются в трещиноватых полускальных породах прочностью резцов, а в плотных породах – необходимостью удаления продуктов разрушения из скважины.

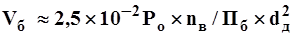

§ 3.4. ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ШАРОШЕЧНОГО БУРЕНИЯ. Шарошечное бурение осуществляется долотами имеющими в качестве разрушающего органа конусообразные шарошки с фрезерованными зубьями (зубчатые долота) или штырями, армированными твердыми сплавами (штыревые долотья). При вращении долота шарошки наносят зубьями (штырями() удары по забою скважины. Отколовшиеся частицы породы удаляются из забоя скважины сжатым воздухом или воздушно-водяной смесью. По массе и развиваемому усилию подачи станки шарошечного бурения подразделяются на: - легкие (масса до 40 тонн, усилие подачи до 200 кН, Øскв.=150-220 мм, Пб=6-10) СБШ-160; - средние (масса до 65 т, усилие подачи до 350 кН, Øскв.=220-270 мм, Пб=10-14), СБШ-250МН; - тяжелые (масса до 120 т, усилие подачи до 700 кН, Øскв.=320-400 мм, Пб>14), СБШ-320. В общих затратах на бурение скважин от 20 до 45% составляют расходы на буровой инструмент. Обычно применяют трехшарошечные зубчатые, штыревые или комбинированные долотья. Типы долот различаются видом, геометрическими размерами, параметрами вооружения и областью примененеия. Зубчатые долотья типа С,СТ и Т имеют фрезерованные зубья клиновидной формы с боковыми гранями армированными твердым сплавом. Вооружение долот типа ТЗ, ТКЗ,К и ОК выполнено в виде запрессованных в тело шарошек твердосплавных зубьев (штырей) клиновидной формы (ТЗ), полусферической формы (К, ОК) или с чередованием штырей указанных форм (ТКЗ). Стойкость долот ОК (100 – 150 м) в породах с Пб =14 – 16. Вращение и усилие подачи на шарошечное долото передают пустотелые буровые штанги, по которым поступает воздух или воздушно-водяная смесь для очистки забоя скважины от буровой мелочи и охлаждения долота. Процесс бурения осуществляется в основном за счет энергии вращения, потери энергии на трение и переизмельчение продуктов разрушения составляет около 20%. При очень большом усилие подачи скорость бурения практически не увеличивается из-за ухудшения очистки забоя скважины от буровой мелочи при постоянных расходах воздуха. При бурении наклонных скважин усилие подачи не долото снижают на 20-25% для предотвращения смещения станка. С увеличением частоты вращения долота (nв) техническая скорость бурения повышается, но существенно снижается стойкость долота (Sд). На практике частота вращения бурового инструмента составляет 0,6 – 2 с-1 при усилии подачи 18 – 7 кН на 1 см2 диаметра долота. Ориентировочно техническую скорость шарошечного бурения (м/час) можно определить по формуле:

где dд – диаметр долота в метрах.

§ 3.5. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И РЕЖИМ ПНЕВМОУДАРНОГО БУРЕНИЯ. В настоящее время на карьерах для бурения скважин диаметром от 105 до 160 мм применяют различные станки с погружными пневмоударниками: СБМК-5, 1СБУ-125, 2СБУ-125, СБУ-100Г, СБУ-100П, «Урал»-64 и др. Рабочим органом станка является погружной пневмоударник. С помощью клапанного устройства сжатый воздух, поступающий по буровой штанге, приводит в поступательно-возвратное движение ударник, наносящий удары по хвостовику буровой коронки. Частота ударов составляет 28 – 41 в секунду. Одновременно вместе со штангой вращается пневмоударник, вращатель расположен вне скважины. БуроваЯ мелочь удаляется из скавжины воздушно-водяной смесью или сжатым воздухом. При пневмоударном бурении доля затрат на буровой инструмент составляет 30 – 35%. Буровые коронки имеют диаметр 85 – 105, 155 – 160 и 160 – 200 мм. По числу разрушающих лезвий различают коронки одно-долотчатые (зубильного типа), трехперые, крестовые, Х – образные и штыревые. По расположению лезвий – одно, двухступенчатые и многоступенчатые. Коронки армируют вставками твердого сплава и имеют центральную, боковую или периферийную продувку. Наибольшее усилие подачи на породу обеспечивают одноступенчатые долотчатые коронки благодаря минимальной длине лезвия. При бурении мало трещиноватых пород применяют трехперые Ø– 105 мм, а трещиноватых пород – крестовые коронки Ø=155 мм. Режим пневмоударного бурения характеризуется энергией единичного удара, усилием подачи, числом ударов поршня ударника в минуту и частотой вращения бурового става. На режим бурения существенно влияют буримость породы, давления сжатого воздуха, полнота удаления продуктов разрушения из забоя, степень притупления и угол приострения лезвия буровой коронки, а также его форма.

§ 3.6

|

||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 1162; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.012 с.) |

,

,  ,

,  - коэффициенты доли участия каждого из напряжений.

- коэффициенты доли участия каждого из напряжений.

- коэффициент трещиноватости;

- коэффициент трещиноватости; - ускорение свободного падения, м/с2;

- ускорение свободного падения, м/с2; - плотность породы, кг/м3.

- плотность породы, кг/м3.

.

.

- температура воздуха, Сº;

- температура воздуха, Сº; - скорость ветра, м/с.

- скорость ветра, м/с.

- емкость ковша экскаватора, м3.

- емкость ковша экскаватора, м3.

и

и  - эмпирические коэффициенты.

- эмпирические коэффициенты.

- коэффициент линейного теплового расширения, 1/С˚;

- коэффициент линейного теплового расширения, 1/С˚; - объемная теплоемкость породы, Дж/(см3С˚);

- объемная теплоемкость породы, Дж/(см3С˚); - модуль Юнга, МПа;

- модуль Юнга, МПа; - коэффициент пластичности породы.

- коэффициент пластичности породы.

- и большая техническая скорость огневого бурения достигается в породах имеющих кристаллическую структуру.

- и большая техническая скорость огневого бурения достигается в породах имеющих кристаллическую структуру.