Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Організація виробничого процесу у часіСодержание книги

Поиск на нашем сайте

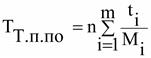

Організація виробничого процесу в часі характеризується способами поєднання операцій технологічного процесу, структурою та тривалістю виробничого циклу. Виробничий цикл — це інтервал від початку до закінчення процесу виготовлення продукції, тобто час, протягом якого запущені у виробництво предмети праці перетворюються на готову продукцію. Він обчислюється для одного виробу або для певної кількості виробів, що виготовляються одночасно. Виробничий цикл є важливим календарно-плановим нормативом організації виробничого процесу в часі. Виходячи з його тривалості, визначають термін запуску продукції у виробництво, складають календарні плани її виготовлення на всіх стадіях виробничого процесу, узгоджують роботу суміжних підрозділів (дільниць, цехів). На підставі виробничого циклу обчислюється величина незавершеного виробництва — важливого елемента оборотних коштів підприємства. Виробничий цикл складається з власне виробничого часу і перерв. Час виробництва особливих пояснень не потребує. Час перерв включає перерви в робочий час, тобто тоді, коли підприємство працює, і неробочий час, який визначається режимом роботи (вихідні, святкові дні, перерви між робочими змінами). Перерви в робочий час поділяються на перерви партіонності та чекання. Перерви партіонності виникають тоді, коли предмети праці обробляються партіями. Партія предметів — це певна кількість однакових предметів, які обробляються на кожній операції безперервно з одноразовою витратою підготовчо-завершального часу. Предмети партії обробляються не одночасно, а по одному або кілька одразу. Кожний предмет праці чекає спочатку своєї черги на обробку, а потім — кінця обробки всієї партії. Перерви партіонності обчислюються не окремо, а разом із тривалістю технологічних операцій, утворюючи технологічний цикл. Перерви чекання виникають унаслідок несинхронності операцій виробничого процесу: предмети праці нема де обробляти, бо робочі місця зайнято іншими операціями. Перерви чекання виникають також тоді, коли деталі, що входять до одного комплекту, виготовляються в різний час. Конкретна структура виробничого циклу залежить від особливостей продукції, технологічних процесів її виготовлення, типу виробництва та деяких інших факторів. У безперервних виробництвах (хімічному, металургійному і т.п.) найбільшу частку у виробничому циклі займає час виробництва. У дискретних виробництвах істотну частку виробничого циклу становлять перерви. Особливо тривалими є перерви в одиничному виробництві, меншими — в серійному й мінімальними — у масовому. Виробничий цикл можна обчислювати як для окремих предметів (деталей, вузлів, виробів), так і для цілих партій. Визначення циклу здійснюється за складовими його елементами. Для виробів із тривалим циклом величина останнього обчислюється в календарних днях, у цьому разі враховуються всі перерви. Короткі цикли (до 5 днів) обчислюються в робочих днях без урахування вихідних. У багатьох випадках виконання допоміжних операцій збігається із часом перерв, особливо перерв чекання. Тоді величина циклу є меншою за суму його складових. Це треба враховувати під час обчислення загальної тривалості циклу. Основною складовою виробничого циклу є тривалість технологічних операцій, яка становить технологічний цикл. Технологічний цикл обробки партії. предметів на одній операції дорівнює

Тm = n де Тm — технологічний цикл в одиницях часу, як правило, хвилинах; п — кількість предметів у партії; t — тривалість обробки одного предмета; хв. М — кількість робочих місць, на яких виконується операція m – кількість операцій.

Технологічний цикл партії предметів, які обробляються на кількох операціях, залежить також від того, як поєднується виконання операцій над предметами партії. Розрізняють три основних способи поєднання операцій технологічного циклу: послідовне, паралельне і послідовно-паралельне. Послідовне поєднання операцій полягає в тому, що наступна технологічна операція починається тільки після завершення обробки всіх предметів партії на попередній операції. У цьому разі тривалість технологічного циклу розраховують так:

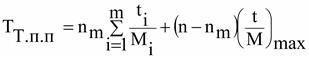

Послідовне поєднання дуже просте й полегшує оперативне планування, але йому властивий тривалий цикл, бо кожний предмет перебуває поза обробкою в очікуванні обробки всієї партії. Такий спосіб поєднання технологічних операцій застосовується в одиничному і серійному виробництвах. Для паралельного поєднання технологічних операцій характерно, що предмети після завершення однієї операції одразу передаються на наступну. У такий спосіб предмети однієї партії виготовляються паралельно на всіх технологічних операціях. Малогабаритні не трудомісткі предмети іноді передаються не поштучно, а так званими транспортними партіями розміром

Отже, при паралельному поєднанні технологічних операцій технологічний цикл дорівнює тривалості обробки партії предметів на найдовшій за часом операції і транспортній партії на решті операцій. У цьому разі технологічний цикл істотно скорочується порівняно з послідовним поєднанням операцій. Таке поєднання технологічних операцій застосовується у масовому і великосерійному виробництві. Послідовно-паралельне поєднання технологічних операцій є комбінацією двох попередніх. При такому поєднанні технологічний цикл триваліший за цикл при паралельному поєднанні й менший від циклу при послідовному поєднанні технологічних операцій. Цей метод поєднання операцій застосовується при обробці предметів великими партіями, що відповідає умовам великосерійного виробництва. Виробничий цикл с важливим показником рівня організації виробничого процесу, що істотно впливає на його ефективність. Скорочення виробничого циклу зменшує незавершене виробництво і відповідно оборотні кошти підприємства. У наслідок зменшення незавершеного виробництва економиться площа, зайнята зберіганням предметів праці, а це забезпечує економію витрат. Крім того, скорочення виробничого циклу збільшує виробничу потужність відповідних підрозділів і підприємства взагалі. Для скорочення виробничого циклу треба зменшувати час виробництва і перерв. Час виробництва за конкретних умов може зменшуватися під впливом різних факторів. Передусім це механізація і автоматизація технологічних процесів, допоміжних операцій, інтенсифікація природних процесів, ретельне опрацювання технічної документації на стадії підготовки виробництва, паралельне виконання робіт під час виготовлення складних виробів та ін. Час перерв зводиться до мінімуму застосуванням передових методів організації виробництва та систем оперативно-календарного управління.

5. Методи організації виробництва та їх характеристика

Виробничий процес здійснюється в часі і просторі. Організацію виробничого процесу в часі було вже розглянуто вище. Просторова організація виробничого процесу передбачає розміщення робочих місць і їхніх груп (дільниць, цехів) на території підприємства та забезпечення пересування предметів праці по операціях за найкоротшими маршрутами. Поєднання цих двох аспектів побудови виробничого процесу здійснюється застосуванням відповідного методу організації виробництва. Є два методи організації виробництва: непотоковий і потоковий. Непотокове виробництво має такі ознаки: на робочих місцях оброблюються різні за конструкцією і технологією виготовлення предмети праці, бо кількість кожного з них невелика і недостатня для нормального завантаження устаткування, робочі місця розташовуються однотипними групами без певного зв'язку з послідовністю виконання операцій, предмети праці переміщуються при обробці складними маршрутами, внаслідок чого виникають тривалі перерви між технологічними операціями. Застосовується цей метод переважно в одиничному і дрібносерійному виробництві. Устаткування в непотоковому виробництві є переважно універсальним, а робітники — універсалами високої кваліфікації. Для непотокових методів характерне послідовне (рідко — послідовно-паралельне) поєднання операцій, що поряд зі складними маршрутами обробки збільшує тривалість виробничого циклу Проте непотокове виробництво має свою сферу застосування, воно широко використовується в промислових дискретних процесах. За невеликих обсягів виготовлення окремих виробів непотоковий метод забезпечує ліпше використання устаткування, більш повне його завантаження в часі та за потужністю, оскільки обробку предметів можна розподіляти між верстатами групи з урахуванням їхніх параметрів. Потокове виробництво є високоефективним методом організації виробничого процесу. Робота напотоковій лінії характеризується високим ступенем раціональності й має такі ознаки: - за групою робочих місць закріплюється обробка або складання предметів одного найменування або обмеженої кількості подібних предметів; - робочі місця розташовуються послідовно за перебігом технологічного процесу; - предмети праці передаються з операції на операцію поштучно або невеликими транспортними партіями згідно з ритмом роботи, що забезпечує виконання принципів паралельності й безперервності процесу. Потоковий метод організації виробництва застосовується у масовому та великосерійному виробництвах. Потокове виробництво має багато переваг: високий рівень продуктивності праці, механізації, спеціалізації й чітку організацію. Як наслідок скорочується тривалість виробничого циклу і незавершеного виробництва, збільшується коефіцієнт використання виробничих потужностей і зменшуються витрати на виробництво. Разом з тим потоковий метод організації виробництва має й недоліки. Для працівників — це примітивізація та монотонність їх праці, що суперечить загальній тенденції підвищення освітнього і кваліфікаційного рівня працівників. Крім того, одноманітність роботи на потокових лініях не дає можливості працівникам реалізувати індивідуальні можливості. Для підприємства вузька спеціалізація робочих місць може спричинитися до ускладнень при переході на випуск іншої продукції. Попри все потокове виробництво як високоефективне широко застосовується у різних галузях промисловості; воно використовує новітні наукові досягнення і має певні тенденції для розвитку. Основними з них є такі: - автоматизація потокового виробництва; - підвищення гнучкості технологічних систем І схем, застосування верстатів з ЧПУ; - упровадження багатофункціональних роботів-маніпуляторів; - створення гнучких автоматизованих систем. Перед запровадженням потокового виробництва розраховують параметри потокових ліній і спеціальних допоміжних засобів — конвеєрів. Такт потокової лінії (r) – це інтервал часу, за який з лінії сходять вироби, що пересуваються один за одним:

де Фд — дійсний (корисний) фонд часу роботи лінії за розрахунковий період, хв; Q — обсяг виробництва продукції за розрахунковий період у натуральному виразі.. Якщо предмети праці передаються з одного робочого місця на інше не поштучно, а транспортними партіями (п > 1), то вони сходять з потокової лінії за інтервал часу, який називається ритмом потокової лінії:

Обернена величина до такту потокової лінії називається темпом поткової лінії і обчислюється за формулою

Темп потокової лінії виражає кількість продукції, яка зійде з потокової лінії (конвеєра) за годину її роботи. Кількість робочих місць для і-ї операції (Мрі) визначається за формулою

де tі — тривалість обробки одного предмета на i-й операції, хв. Довжина потокової лінії:

де

|

||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 261; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.194.225 (0.009 с.) |

. хв.,

. хв., , хв.

, хв. . При поштучному передаванні предметів

. При поштучному передаванні предметів  = 1. У цьому разі технологічний цикл обчислюється за формулою

= 1. У цьому разі технологічний цикл обчислюється за формулою , хв.,

, хв., , хв.,

, хв., ., хв.

., хв. , натур. од..,

, натур. од..,

,

, — відстань між двома сусідніми робочими місцями, м.

— відстань між двома сусідніми робочими місцями, м.