Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема. Понятия «вал» и «отверстие»Стр 1 из 6Следующая ⇒

ТЕМА. КАЧЕСТВО ПРОДУКЦИИ

ПЛАН:

Качество - это совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять установленные или предполагаемые потребности. Под продукцией или услугой понимается как результат деятельности или процессов (материальная или нематериальная продукция), например само изделие, программа для ЭВМ, проект, инструкция и т.п., так и деятельность или процесс, например, предоставление какой-либо услуги при сервисе или выполнение производственного процесса. Услуга - это, по сути, такой же вид продукции, как и само изделие. Международные стандарты ИСО, МЭК и другие не делают между ними различий. Поскольку речь идет о промышленной продукции, под качеством будем понимать, кроме случаев, оговоренных особо, лишь качество продукции. Показатель качества продукции (ГОСТ 15467-79) - количественная характеристик-ка одного или нескольких свойств продукции, составляющих ее качество, рассматриваемая применительно к определенным условиям ее создания и эксплуатации или потребления. Последняя часть определения чрезвычайно важна, поскольку она показывает, что нельзя требовать качества от изделия, если оно используется в условиях, отличающихся от оговоренных в технических требованиях. Как правило, изготовитель продукции освобождается от юридической ответственности за качество продукции, если ему удалось доказать, что эксплуатация или использование продукции заказчиком происходили не в соответствии с техническими условиями на данное изделие. В зависимости от назначения и предъявляемых к изделию требований, качество изделия, как правило, не может быть охарактеризовано одним показателем. На практике используется система показателей. На формирование и применение системы показателей качества оказывают влияние разнообразные факторы: многоплановость (сложность) свойств, образующих качество изделия; уровень новизны и сложности его конструкции; своеобразие условий использования и восстановления свойств эксплуатируемых изделий и т. п. Показатели качества должны отвечать следующим основным требованиям:

- способствовать обеспечению соответствия качества продукции потребностям экономики и населения; - быть стабильными; - учитывать современные достижения науки и техники, основные направления технического процесса и мирового рынка; - характеризовать все свойства продукции, определяющие ее качество; - поддаваться оценке на всех стадиях жизненного цикла изделия (маркетинг, проектирование, изготовление, эксплуатация или применение). Единичный показатель качества (ГОСТ 15467-79) - показатель качества продукции, характеризующий одно из ее свойств (например, долговечность, безотказность, производительность и т.д.). Комплексный показатель качества (ГОСТ 15467-79) - показатель качества продукции, характеризующий несколько ее свойств (например, эргономичность, т.е. приспособленность продукции к работе в системе "человек-машина", куда входят такие свойства, как приспособленность к управлению, считыванию сигнала, условия работы с заданной производительностью и т.д.). Интегральный показатель качества (ГОСТ 15467-79) - отношение суммарного полезного эффекта от эксплуатации или потребления продукции к суммарным затратам на ее создание и эксплуатацию или потребление. Показатели технического эффекта характеризуют способность изделия выполнять свои функции в заданных условиях использования по назначению (производительность, мощность, грузоподъемность и т.д.). Показатели надежности - способность изделия выполнять требуемые функции в заданных условиях в течение заданного периода времени. Свойство надежности изделия является комплексным свойством, включающим такие свойства изделия, как безотказность, долговечность, ремонтопригодность и сохраняемость (в разных сочетаниях). Безотказность (ГОСТ 27.002-89) - свойства объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Долговечность (ГОСТ 27.002-89) - свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Ремонтопригодность (ГОСТ 27.002-89) - свойство объекта, заключающееся в приспособлен-ности к поддержанию и восстановлению работоспособного состояния путем технического обслужи-вания и ремонта.

Сохраняемость (ГОСТ 27.002-89) - свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции, в течение и после хранения и/или транспортирования. Показатели эргономичности - приспособленность изделия к эксплуатации человеком; используются в производственных и бытовых процессах при функционировании системы человек-изделие-среда использования. Эти показатели учитывают комплекс гигиенических (влажность, освещенность, температура), антропометрических (усилие на рукоятке системы управления, удобство работы сидя и пр.), физиологических (соответствие конструкции скоростным, зрительным, слуховым возможностям человека), эргономических (соответствие изделия возможностям восприятия, использования и закрепления навыков оператора и т.д.) свойств человека. Показатели эстетичности характеризуют художественную выразительность, рациональность формы и целостность композиции изделия. Например, для наручных часов к таким показателям относятся качество оформления, соответствие моде, композиционное исполнение и др. Показатели технологичности характеризуют степень приспособленности конструкции к производству, эксплуатации и ремонту для заданных значений показателей качества продукции, объема ее выпуска и условий выполнения работ (например, удельная трудоемкость в изготовлении, техническом обслуживании и ремонте, удельная энергоемкость). Показатели унификации - характеризуют степень насыщенности изделия стандартными и унифицированными деталями и составными частями. Показатели транспортабельности - характеризуют приспособленность изделия к перемещению различными видами транспортных средств, без использования по назначению (например, средняя продолжительность и средняя трудоемкость подготовки изделия к транспортированию; средняя продолжительность погрузки изделия на средства транспорта данного вида и т. п.). Показатели ресурсоемкости рабочего процесса - характеризуют свойства изделия, определяющие экономичность функционирующего изделия, т.е. приспособленности к эффективному использованию ресурсов (энергии, труда, материалов, времени), выделяемых для непосредственного использования по назначению (например, удельный расход топлива, электроэнергии, тепла). Показатели безопасности являются важнейшими среди всех других показателей качества. Они включают в себя группы экологических показателей, т.е. показателей защиты окружающей среды и показателей безопасности труда, характеризующих безопасность и сохранение здоровья человека при работе с данным изделием. Выполнение количественных требований показателей безопасности (экологичности и безопасности труда) нормируется национальными законодательными актами или другими нормативно-техническими документами или межнациональными соглашениями, их выполнение является обязательным и проверяется при сертификации продукции. Если продукция не соответствует этим требованиям или не прошла сертификацию, она не допускается на национальные рынки соответствующих стран.

Показатели экологичности - характеризуют уровень вредных воздействий изделия на окружающую среду, возникающих при его эксплуатации или потреблении (например, удельная концентрация вредных веществ, выбрасываемых в окружающую среду при его работе или хранении, удельное давление машины на почву и др.) Показатели безопасности труда - характеризуют особенности изделия, обуславливающие безопасность человека, сопрягаемых и других объектов во всех режимах эксплуатации, транспортирования и хранения изделий. Оценка качества продукции Количественная оценка показателей качества продукции производиться с целью: — выбора наилучшего варианта продукции; — повышения требований к качеству продукции в техническом задании на проектирование; — оценки достигнутых показателей качества при проектировании и производстве; — определения и контроля показателей качества после изготовления и в эксплуатации; — определения соответствия достигнутых показателей качества требованиям нормативной документации и т.д. Для оценки показателей качества продукции применяются методы: — измерительный; — расчетный или аналитический; — статистический; — экспертный; — органолептический; — социологический. Измерительный метод основан на информации, полученной с использованием технических измерительных средств (например, скорость автомобиля измеряется по спидометру). Расчетный метод основан на использовании информации, полученной с помощью теоретических или экспериментальных зависимостей (например, такой величиной является мощность или объем двигателя автомобиля). Статистический метод применяется в тех случаях, когда использование измерительного или аналитического метода невозможно. Он основан на сборе статистической информации об отдельных явлениях или параметрах продукции (например, о времени наступления отказа или времени между отказами, наработке изделий и т.д.) и ее обработке методами математической статистики и теории вероятностей. По результатам этих процедур можно определить характеристики, подверженные воз-действию большого количества случайных факторов, например среднее время отказа, среднее время между отказами, среднее время восстановления, вероятность безотказной работы изделия и т. п. Широкое распространение эти методы получили при контроле качества продукции и регулировании хода технологических процессов. Некоторые показатели качества иначе определить невозможно, например выборочный контроль качества изделий одноразового производства.

Экспертный метод основан на определении показателей качества продукции сравнительно небольшой группы специалистов-экспертов (как правило, до 11-13 чел.). С помощью экспертного метода определяются значения таких показателей качества, которые в настоящее время не могут быть определены другими, более объективными методами, например цвет или оттенок цвета индикатора, запах и т.д. Органолептический метод базируется на использовании информации, получаемой в результате анализа восприятия органов чувств, а значения показателей определяются путем анализа полученных ощущений на основании имеющегося опыта и выражаются в баллах. Точность и достоверность этого метода зависят от способности, навыков и квалификации определяющих. На практике органолептический метод используется в сочетании с экспертным, поскольку ими оцениваются одни и те же показатели качества, например группы показателей эстетичности, эргономичности и др. Социологический метод основан на определении показателей качества продукции ее фактическими или потенциальными потребителями с помощью анкет-вопросников. Точность социологического метода повышается в связи с расширением круга опрашиваемых потребителей, но в отличие от экспертного метода при данном методе не требуется специальной подготовки экспертов. Как социологический, так и органолептический методы используются в тех случаях, когда невозможно использование измерительных или расчетных методов. На практике для определения показателей качества продукции используется сочетание нескольких методов. Например, данные, полученные измерительным методом, затем рассчитываются с помощью теоретических зависимостей; показатели, полученные социологическим опросом, обрабатываются по специальной процедуре с привлечением аппарата математической статистики и т.д. ТЕМА. РАЗМЕРЫ. ОТКЛОНЕНИЯ.

ПЛАН:

Различают номинальный, действительный и предельные размеры. Линейный размер – это числовое значение линейной величины в выбранных единицах измерения. Номинальный размер - размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений. Номинальный размер определяется на стадии разработки изделия исходя из функционального назначения деталей путем выполнения кинематических, динамических и прочностных расчетов с учетом конструктивных, технологических, эстетических и других условий. Полученный таким образом номинальный размер должен быть округлен до значений, установленных ГОСТ 6636-69 "Нормальные линейные размеры". Стандарт на нормальные линейные размеры имеет большое экономическое значение, состоящее в том, что при сокращении числа номинальных размеров сокращается потребная номенклатура мерных режущих и измерительных инструментов (сверла, зенкеры, развертки, протяжки, калибры), штампов, приспособлений и другой технологической оснастки. При этом создаются условия для организации централизованного изготовления названных инструментов и оснастки на специализированных машиностроительных заводах.

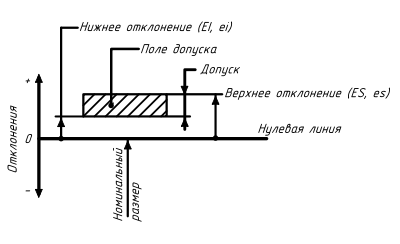

Действительный размер - размер, установленный измерением с помощью средства измерений с допускаемой погрешностью измерения. Под погрешностью измерения понимается отклонение результата измерения от истинного значения измеряемой величины, которое определяется как алгебраическая разность этих величин. За истинное значение измеряемой величины принимается математическое ожидание многократных измерений. Величина допускаемой погрешности измерения, по которой выбирается необходимое средство измерения, регламентируется ГОСТ 8.051-81 в зависимости от точности изготовления измеряемого элемента детали, заданной в чертеже (см. гл. 3). Предельные размеры - два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Больший из двух предельных размеров называется наибольшим предельным размером, а меньший - наименьшим предельным размером. Для предельного размера, который соответствует максимальному количеству остающегося на детали материала (верхний предел для вала и нижний - для отверстия), предусмотрен термин проходной предел; для предельного размера, соответствующего минимуму остающегося материала (нижний предел для вала и верхний - для отверстия), - непроходной предел. Сравнивая действительный размер с предельными, можно судить о годности элемента детали. Предельные раз-меры определяют характер соединения деталей и их допустимую неточность изготовления; при этом предельные размеры могут быть больше или меньше номинального размера или совпадать с ним. Для упрощения простановки размеров на чертежах вместо предельных размеров проставляют предельные отклонения: верхнее отклонение - алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение - алгебраическая разность между наименьшим предельным и номинальным размерами. Действительное отклонение – это алгебраическая разность между действительным и номинальным размерами. На чертеже предельные отклонения указываются справа непосредственно после номинального размера: верхнее отклонение над нижним, причем числовые величины отклонений записываются более мелким шрифтом (исключение составляет симметричное двустороннее поле допуска, в этом случае числовая величина отклонения записывается тем же шрифтом, что и номинальный размер). Номинальный размер и отклонения проставляются на чертеже в мм. Перед величиной предельного отклонения указывается знак плюс или минус, если же одно из отклонений не проставлено, то это означает, что оно равно нулю. ТЕМА. ДОПУСКИ. УСЛОВИЕ ГОДНОСТИ РАЗМЕР

ПЛАН:

Допуском размера называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонения-ми. Допуск обозначается IT (International Tolerance) или TD - допуск отверстия и Td - допуск вала. Допуск размера всегда положительная величина. Допуск размера выражает разброс действительных размеров в пределах от наибольшего до наименьшего предельных размеров, физически определяет величину официально разрешенной погрешности действительного размера элемента детали в процессе его изготовления. Все понятия: номинальный размер, действительный размер, предельные размеры, предельные отклонения и допуск – можно представить графически. Однако изобразить отклонения и допуск в одном масштабе с размерами детали практически невозможно. Поэтому вместо полного изображения деталей с предельными размерами применяют схематичные – только с указанием отклонений, такие схемы можно вычерчивать в масштабе, они получаются более наглядными, простыми и компактными. Для графического изображения полей допусков, позволяющего понять соотношения номинального и предельных размеров, предельных отклонений и допуска, введено понятие нулевой линии. Нулевой линией называется линия, соответствующая номинальному размеру, от которой откладываются предельные отклонения размеров при графическом изображении полей допусков. Если нулевая линия расположена горизонтально, то в условном масштабе положительные отклонения откладываются вверх, а отрицательные - вниз от нее. Если нулевая линия расположена вертикально, то положительные отклонения откладываются справа от нулевой линии. Зона, находящаяся между двумя линиями, соответствующими верхнему и нижнему отклонениям, называется полем допуска. Поле допуска - это поле, ограниченное верхним и нижним отклонениями. Поле допу-ска определяется величиной допуска и его положением относительно номинального размера. При од-ном и том же допуске для одного и того же номинального размера могут быть разные поля допусков. Различают начало и конец поля допуска. Началом поля допуска является граница, со-ответствующая наибольшему объему детали и позволяющая отличить годные детали от исправимых негодных. Концом поля допуска является граница, соответствующая наименьшему объему детали и позволяющая отличить годные детали от неисправимых негодных.

Схема поля допуска на отверстие. По чертежу — 4 мм, предельные размеры — 4,1—4,5. В данном случае поле допуска не пересекает нулевую линию, так как оба пре-дельных размера выше номинального.

Поле допуска по отношению к нулевой линии может располагаться по разному. а б в г д е

Варианты расположения поля допуска относительно нулевой линии: а – асимметричное двустороннее; б – асимметричное одностороннее, с нижним отклонением равным нулю; в – асимметричное одностороннее, с верхним отклонением равным нулю; г – симметричное двустороннее; д – асимметричное одностороннее с плюсовыми отклонениями; е - асимметричное одностороннее с минусовыми отклонениями. Пример:

15+0,1 - асимметричное одностороннее, с нижним отклонением равным нулю; 15-0,1 - асимметричное одностороннее, с верхним отклонением равным нулю; 15 ± 0,2 - симметричное двустороннее;

Действительный размер, то есть размер, установленный измерением, будет годным, если он окажется не больше предельного размера и не меньше наименьшего предельного размера или равен им. Условие годности действительного размера: действительный размер будет годным, если он окажется не больше наибольшего предельного размера и не меньше наименьшего предельного размера или равен им. Для установления годности сравнивается действительный размер с предельными (которые задают требуемую точность изготовления), а с не номинальным (который является лишь исходным для назначения предельных размеров).

ТЕМА. ПОСАДКИ

ПЛАН:

Все разнообразные машины, станки, приборы, механизмы состоят из взаимосоединяемых деталей. Конструкции соединений и требования к ним могут быть различными. В зависимости от назначения соединения сопрягаемые детали машин и механизмов во время работы либо должны совершать относительно друг друга то или иное движение, либо, наоборот, сохранять относительно друг друга полную неподвижность. Для обеспечения подвижности соединения нужно, чтобы действительный размер охватывающего элемента одной детали (отверстия) был больше действительного размера охватываемого эле-мента другой детали (вала). Зазор получается, когда размер отверстия больше размера вала. Для получения неподвижного соединения нужно, чтобы действительный размер охватываемого элемента одной детали (вала) был больше действительного размера охватывающего элемента другой детали (отверстия). Натяг получается, когда размер вала больше размера отверстия. Технологический процесс сборки соединения с натягом осуществляется либо запрессовкой с усилием вала в отверстие (при малых натяга), либо за счет увеличения непосредственно перед сборкой размера отверстия путем нагрева (при больших натягах). Сопряжение, образуемое в результате соединения отверстий и валов с одинаковыми номинальными размерами называют посадкой. Посадка – это характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Характер соединения зависит от действительных размеров сопрягаемых деталей перед сборкой, а номинальные размеры отверстия и вала, составляющих соединение, одинаковы. Поскольку действительные размеры годных отверстий и валов в партии деталей, изготовленных по одним и тем же чертежам, могут колебаться между заданными предельными размерами, то, следовательно и величина зазоров и натягов может колебаться в зависимости от действительных размеров сопрягаемых деталей. Поэтому различают наибольший и наименьший зазоры и наибольший и наименьший натяги. Наибольший зазор Sтах равен разности между наибольшим предельным размером отверстия Dтах и наименьшим предельным размером вала dтiп: Sтах = Dтах - dтiп. Наименьший зазор Sтiп равен разности между наименьшим предельным размером отверстия Dтiп и наибольшим предельным размером вала dтах: Sтiп = Dтiп - dтах. Наибольший натяг Nтах равен разности между наибольшим предельным размером вала dтах и наименьшим предельным размером отверстии я тiп: Nтах = dтах - Dтiп. Наименьший натяг Nтiп равен разности между наименьшим предельным размером вала dтiп и наибольшим предельным размером отверстия Dтах: Nтiп =d тiп - Dтах. Графическое изображение посадок начинается с проведения нулевой линии, соответствующей номинальному размеру соединения (номинальные размеры отверстия и вала, составляющих соединение, или, что то же самое, - образующих посадку, одинаковы). От нулевой линии, единой для отверстия и вала, откладываются в выбранном масштабе и с учетом знаков величины предельных отклонений отверстия и вала, при этом в каждом случае – для отверстия и вала – между линиями, соответствующими верхним и нижним отклонениям, получаем поля допусков сопрягаемых отверстий и вала.

Графическое изображение посадки с зазором

Графическое изображение посадки с натягом

Переходная посадка - посадка, при которой возможно получить в соединении, как зазор, так и натяг в зависимости от действительных размеров отверстия и вала. На графическом изображении таких посадок поля допусков валов и отверстий перекрываются частично или полностью. До изготовления нельзя точно сказать, что получится при сопряжении отверстия и вала- зазор или натяг. Переходные посадки характеризуются наибольшим натягом и наибольшим зазором. Переходные посадки используют взамен посадок с натягом, когда необходимо проводить разборку и сборку сопряжения при его эксплуатации. Переходные посадки, как правило, требуют дополнительного закрепления сопрягаемых деталей, чтобы гарантировать неподвижность соединений (шпонки, штифты, шплинты и другие крепежные средства). При графическом изображении переходной посадки поля допусков отверстия и вала перекрываются, то есть размеры годного отверстия могут оказаться и больше и меньше размера годного вала, что не позволяет заранее до изготовления пары сопрягаемых деталей, сказать, какая будет посадка – с зазором или с натягом. Посадки с гарантированным зазором используются в тех случаях, когда допускается относительное смещение деталей. Посадки с гарантированы натягом используются, когда необходимо передавать усилие или вращающий момент без дополнительного крепления только за счет упругих деформаций, возникающих при сборке сопрягаемых деталей. Переходные посадки применяют в тех случаях, когда необходимо обеспечить центрирование деталей, то есть совпадение осей отверстия и вала.

ТЕМА. СИСТЕМЫ ПОСАДОК

ПЛАН:

Получать посадки с зазором, натягом, переходные, с одинаковым номинальным диаметром можно.изменяя положение поля допуска вала или поля допуска отверстия. Гораздо удобнее (технологически, эксплуатационно), получать разные виды посадок, изменяя поле допуска одной детали при const положении другой. Деталь, у которой положение поля допуска является базовыми и не зависит от требуемого характера соединения, называется основной деталью системы. Основное отверстие - отверстие, нижнее отклонение которого равно нулю. Основной вал - вал, верхнее отклонение которого равно нулю Если разные посадки образованы изменением поля допуска вала при постоянном поле допуска отверстия - система отверстия.

Если за основную деталь принят вал, а для образования разных посадок изменяют поле допуска отверстия - система вала.

Система отверстия имеет более широкое применение по сравнению с системой вала, что связано с ее преимуществами технико-экономического характера на стадии отработки конструкции. Для обработки отверстий с разными размерами необходимо иметь и разные комплекты режущих инструментов (сверла, зенкера, развертки, протяжки и т. п.), а валы независимо от их размера обрабатывают одним и тем же резцом или шлифовальным кругом. Таким образом, система отверстия требует существенно меньших расходов производства как в процессе экспериментальной обработки сопряжения, так и в условиях массового или крупносерийного производства. Система вала является предпочтительной по сравнению с системой отверстия, когда валы не требуют дополнительной разметочной обработки, а могут пойти в сборку после так называемых заготовительных технологических процессов. Система вала применяется также в случаях, когда система отверстия не позволяет осуществлять требуемые соединения при данных конструктивных решениях. При выборе системы посадок необходимо учитывать допуски на стандартные детали и составные части изделий: в шариковых и роликовых подшипниках посадки внутреннего кольца на вал осуществляются в системе отверстия, а посадки наружного кольца в корпус изделия - в системе вала

ТЕМА. ПОЛЯ ДОПУСКОВ ЕСДП

ПЛАН:

Поле допуска определяет величину допуска и его положение относительного номинального размера, а взаимное расположение полей допусков сопрягаемых деталей характеризует тип посадки и величины наибольших и наименьших зазоров или натягов. Посадки могут образовываться как в системе отверстия, так и в системе вала. Для образования посадок в ЕСДП стандартизированы (независимо друг от друга) два параметра, из которых образуются поля допусков:

Основное отклонение - это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. По ЕСДП таким основным отклонением является отклонение, ближайшее к нулевой линии. Числовые значения основных отклонений стандартизированы применительно к интервалам номинальных размеров. Поле допуска ЕСДП образуется сочетанием основного отклонения и квалитета. В этом сочетании основное отклонение характеризует положение поля допусков относительно нулевой линии, а квалитет – величину допуска. Основные отклонения обозначаются одной или двумя буквами латинского алфавита: - прописными (А; В; С; CD; D и тд) – для отверстий - строчными (a; b; c; cd; d; и тд) – для валов. Основные отклонения валов зависят от номинальных размеров и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий I; K; M; N и валов j и k, которые при одинаковых номинальных размерах имеют различные значения. Для пользования стандартами и чтения размеров на чертежах надо обязательно знать следующее:

Для номинальных размеров от 1 до 500 мм в ЕСДП установлено 77 полей допусков валов и 68 полей допусков отверстий. Число полей допусков отверстий сокращено за счет полей допусков, применяемых для посадок с натягами в системе вала. Способы указания отклонений:

Во всех случаях вначале указывается номинальный размер (18 и 12). Числовые значения предельных отклонений конструктор задает в том случае, если чертеж предназначен для использования при изготовлении деталей в единичном или мелкосерийном производстве, при ремонтных работах, когда рабочий будет применять универсальный измерительный инструмент, то есть устанавливать действительный размер. И наоборот, применение бесшкальных инструментов, предназначенных только для ответа – деталь годная или деталь бракованная предполагает использование условных обозначений полей допусков. В этом случае те же условные обозначения полей допусков указываются на бесшкальных инструментах. Наиболее предпочтительными является комбинированное указание отклонений (условными обозначениями и цифрами), в этом случае рабочему удобно пользоваться чертежом в любых условиях.

ТЕМА. ОБРАЗОВАНИЕ ПОСАДОК В ЕСДП

ПЛАН:

Для образования посадок в ЕСДП используются квалитеты с 5-го по 12-й, то есть отверстия и валы обрабатываются с точностью, задаваемой допусками этих квалитетов. Так как посадки образуются сочетанием установленных стандартом полей допусков отверстий и валов, то теоретически возможно использовать для образования посадки любое множество таких сочетаний. Но экономически такое многообразие невыгодно, потому что стандартизация обязательно предполагает унификацию. Поэтому в ЕСДП рекомендуется к применению 68 посадок, из них выделены к предпочтительному первоочередному применению 17 посадок в системе отверстия и 10 поса-док в системе вала, образованных из предпочтительных полей допусков. Обозначение посадки на сборочном чертеже в соответствии с ГОСТ 2.307 – 68* состоит из указаний полей допусков сопрягаемых деталей, при этом указание оформляется как бы в виде простой дроби. Вначале записывается номинальный размер соединения (он одинаков для сопрягаемых отверстия и вала), затем над чертой (в числителе) указывается поле допуска отверстия, а под чертой (в знаменателе) – поле допуска вала. Вместо условных обозначений полей допусков можно указы-вать в числителей и знаменателе предельные отклонения сопрягаемых деталей. Пример. Обозначение посадки в системе отверстия: Ø Обозначение посадки в системе вала: Ø

Посадки с натягом по значению гарантированного натяга подразделяются на три группы:

Переходные посадки образуются полями допусков, которые установлены в квалитетах 4 – 8; характеризуются возможностью получения сравнительно небольших зазоров или натягов; применяются в неподвижных разъемных соединениях при необходимости точного центрирования при этом необходимо дополнительное крепление собранных деталей. Группы переходных посадок:

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 472; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.87.156 (0.11 с.) |

- асимметричное двустороннее;

- асимметричное двустороннее; - асимметричное одностороннее с плюсовыми отклонениями;

- асимметричное одностороннее с плюсовыми отклонениями; - асимметричное одностороннее с минусовыми отклонениями.

- асимметричное одностороннее с минусовыми отклонениями.

;

; .

.

= Ø

= Ø  .

. применяют при малых нагрузках и для уменьшения деформаций собранных деталей; неподвижность соединения обеспечивают дополнительным креплением; эти посадки допускают редкие разборки;

применяют при малых нагрузках и для уменьшения деформаций собранных деталей; неподвижность соединения обеспечивают дополнительным креплением; эти посадки допускают редкие разборки; допускают передачу нагрузок средней величины без дополнительного крепления, а так же с дополнительным креплением; могут применяться для передачи больших на-грузок, если прочность не позволяет применить посадки с большими натягами; сбор-ка может производиться под прессом или способом термических деформаций;

допускают передачу нагрузок средней величины без дополнительного крепления, а так же с дополнительным креплением; могут применяться для передачи больших на-грузок, если прочность не позволяет применить посадки с большими натягами; сбор-ка может производиться под прессом или способом термических деформаций; передают тяжелые и динамические нагрузки без дополнительного крепления; необходима проверка соединяемых деталей на прочность; сборка осуществляется в основном способом термической деформации.

передают тяжелые и динамические нагрузки без дополнительного крепления; необходима проверка соединяемых деталей на прочность; сборка осуществляется в основном способом термической деформации.