Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Регулирование температуры воздуха в кабине

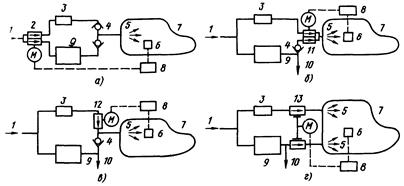

Регулирование температуры воздуха в кабине происходит в результате изменения температуры подаваемого в кабину воздуха при относительно постоянном расходе. Схемы возможных систем регулирования показаны на рис. 4.13. Регулирование температуры воздуха в кабине осуществляется посредством смешивания «холодных» и «горячих» потоков воздуха на различных участках системы кондиционирования. Пропорции горячего и холодного воздуха определяются положениями заслонок распределителя в схеме а, в, смесителя воздуха в схемах б и г, которые управляются приводом по команде датчика температуры. По данной схеме в кабину подается постоянно холодный воздух, а нужная температура обеспечивается подмешиванием к нему горячего воздуха с помощью заслонки регулятора температуры. В некоторых случаях для рационального использования холодного или горячего воздуха (холодный воздух – для создания вокруг человека микроклимата, горячий воздух – для защиты остекления от запотевания) в качестве смесителя используется сама кабина (схема г). Распределитель или смеситель регулятора температуры представляет собой агрегат с двумя заслонками, синхронно связанными между собой рычагами и управляемыми электро- или пневмомеханизмом.

Контрольные вопросы для самопроверки 1. Назначение систем кондиционирования герметических кабин 2. Перечислите возможные способы подачи воздуха в герметические кабины. 3. Какие источники тепла используются при обогреве герметических кабин? 4. Назовите способы тепловой защиты кабин. 5. Перечислите основные компоненты уравнения теплового баланса. 6. Назначение теплообменных аппаратов в СКВ. 7. Назовите принципиальные схемы теплообменников.

8. Каков принцип работы турбохолодильной машины? 9. Назовите назначение и типы осушителей воздуха. 10. Назовите назначение и схемы увлажнителей воздуха. 11. Перечислите применяемые схемы регулирования температуры в герметических кабинах. ГИДРАВЛИЧЕСКИЕ СИСТЕМЫ САМОЛЕТОВ Общие положения и назначение гидравлических систем самолетов В настоящее время в самолетах гидравлические системы в основном используются в силовых устройствах и приводах управления самолетом, для уборки и выпуска шасси, закрылков, аэродинамических тормозов; в управлении при рулежке самолета; для торможения колес шасси и в других устройствах, где требуется механизация работ (изменение стреловидности крыла, перестановка стабилизатора и т.п.). В системах механизации и автоматизации управления ЛА число гидроприводов, питаемых от одного насоса, достигает 10...20 единиц, многие из них – следящие, электрогидравлические, с высоким быстродействием, промежуточным позиционированием. Блок-схема гидросистемы представлена на рис. 5.1. По принципу действия такие системы могут быть только объемного типа. Основными агрегатами гидросистем являются: - источники энергии – объемные насосы; - приводы – возвратно-поступательные (цилиндры), вращательные (гидромоторы) и другие; - направляющие гидроагрегаты, изменяющие направление потока рабочей жидкости путем полного открытия или закрытия рабочего проходного сечения. В гидросистемах ЛА направляющие гидроагрегаты имеют электроприводы для дистанционного управления; - регулирующие гидроагрегаты, изменяющие давление, расход и направление рабочей жидкости путем частичного открытия рабочего проходного сечения; - вспомогательные элементы гидроприводов – фильтры, приборы контроля давления и расхода, аккумуляторы, трубопроводы, баки, теплообменники.

В технической документации и описаниях гидросистем ЛА используются следующие термины и определения. Общие определения. Гидроагрегат – любое устройство, входящее в состав гидросистемы, выполняющее в ней самостоятельные функции, связанные с изменением характеристик рабочей жидкости (чистоты, температуры) и параметров потока (расхода, давления) или реагирующее на эти факторы.

Потребитель (гидропривод) – гидравлический агрегат, непосредственно соединенный с управляемым объектом и приводящий его в действие (гидроподъемники шасси, гидроусилители, гидроцилиндры элементов механизации крыла и т. д.). Гидравлическая система – это совокупность устройств, обеспечивающих энергией потребители и управляющих режимами их работы, как от сигналов оператора, так и от сигналов автоматических систем управления полетом, двигателем, наземным движением и т. д. Функциональная гидросистема (подсистема) – гидросистема или ее часть, относящаяся к обслуживанию конкретного потребителя. Функциональные системы делятся (по времени их работы на всех этапах полета) на системы непрерывного и эпизодического действия, а также (по принципу работы) на системы следящего и релейного типа. Типы систем Гидросистема открытого типа – это гидросистема, в которой имеется непосредственный контакт воздуха с рабочей жидкостью в баке. Гидросистема закрытого типа – гидросистема, у которой рабочая жидкость в баке изолирована (например, эластичной мембраной) от контакта с воздушной (газовой) средой. Гидросистема полузакрытого типа – гидросистема, у которой объем над жидкостью в гидробаке заполнен нейтральным газом (например, азотом) и контакт с окружающей атмосферой отсутствует. Определение гидросистем по числу обслуживаемых потребителей Централизованная гидросистема – гидросистема, обслуживающая группу потребителей. Автономная гидросистема – гидросистема, обслуживающая один потребитель. Определение гидросистем по характеру их взаимосвязей Основная гидросистема – гидросистема, обслуживающая потребители в нормальном полете. Термин употребляется лишь в том случае, если для этих потребителей в гидрокомплексе имеется специальная аварийная или резервная система. Резервная гидросистема – система, которая обслуживает ряд потребителей, как основная, и при необходимости может подключаться к другим потребителям (именно для них – она резервная). Аварийная гидросистема – гидросистема, не функционирующая вне аварийных ситуаций. Кратные гидросистемы – гидросистемы, которые в нормальном полете одновременно обслуживают резервированные потребители (другие потребители могут обслуживаться ими самостоятельно). Независимая гидросистема – гидросистема, обслуживающая группу потребителей и не подключающаяся к другим независимым системам при ее отказе. Гидравлические и газовые (пневматические) бортовые энергосистемы являются системами, как правило, замкнутого типа и представляются совокупностью устройств, обеспечивающих сообщение энергии жидкости или газу, передачу ее к потребителям с преобразованием в механическую работу. Гидравлические и газовые системы должны надежно обеспечивать питание силовых приводов в любых условиях полета, обладать достаточной мощностью и минимальными потерями при передаче энергии от источника питания до потребителя. В гидравлических и газовых системах должны поддерживаться заданные значения давления и температуры при выполнении требований чистоты рабочего тела, герметичности, пожаробезопасности, живучести, технологичности и ремонтопригодности. Надежность работы таких систем обеспечивается конструктивно-технологическими и эксплуатационными мерами.

Далее рассмотрены отдельные агрегаты систем, их назначение, принцип действия, конструктивные схемы и характеристики. Роторные насосы К источникам питания гидросистем относятся объемные гидронасосы. Они преобразуют механическую энергию привода в энергию давления движущейся жидкости. Принцип действия объемного насоса существенно отличается от принципа действия насоса лопастного. Объемным насосом называется насос, в котором перемещение жидкости осуществляется путем ее вытеснения из рабочих камер. Рабочая камера объемного насоса – это пространство, попеременно сообщающееся с приемной (всасывающей) полостью насоса при заполнении и с отдающей (напорной) полостью при вытеснении. В объемном насосе может быть одна или несколько рабочих камер. Особенность объемного насоса заключается: - в периодичности подачи определенного объема жидкости из всасывающего канала в напорный с одновременным повышением давления жидкости, поэтому подача объемного насоса всегда является неравномерной; - приемная полость в них всегда герметически отделена от нагнетающей полости; - обладают принципом самовсасывания. Роторные насосы являются тем классом насосов, который в настоящее время нашел широкое применение в авиационной технике. Все эти насосы, различные в конструктивном отношении, имеют между собой много общего в рабочем процессе и в характеристиках. Упрощенная классификация роторных насосов представлена на рис. 5.2.

Роторные насосы, как и поршневые, относятся к числу объемных насосов. Однако процесс вытеснения жидкости в роторных насосах существенно отличается от процесса в поршневых насосах. Для рабочего процесса роторных насосов характерным является, во-первых, перенос рабочих камер из приемной полости насоса в нагнетающую полость и, во-вторых, вращательное или более сложное (вращательно-поступательное) абсолютное движение вытеснителей. Характерной особенностью всех роторных насосов, обусловленной их процессом вытеснения, является отсутствие клапанного распределения жидкости. В связи с отсутствием всасывающих и напорных клапанов, роторные насосы обладают свойством обратимости, т. е. способны работать в качестве гидродвигателей (гидромоторов), когда к ним подводится жидкость под давлением.

Роторные насосы являются значительно более быстроходными, чем поршневые, что также связано с отсутствием у них клапанного распределения. В настоящее время роторные насосы эксплуатируются с частотой вращения до 3000…5000 об/мин, а в отдельных случаях и более. Рабочий процесс каждого элемента роторного насоса складывается из следующих трех этапов: 1) заполнение рабочих камер жидкостью; 2) замыкание рабочих камер, т. е. изоляция от приемной и отдающей плоскостей насоса, и перенос их из приемной полости в отдающую; 3) вытеснение жидкости из рабочих камер. В дальнейшем при рассмотрении основных разновидностей роторных насосов эти этапы рабочего процесса и другие особенности роторных насосов будут показаны на конкретных схемах. Пластинчатые насосы Пластинчатые насосы в авиации часто применяются в виде четырехпластинчатого агрегата с плоскостной кинематикой (см. рис. 5.3.). Ротор представляет собой полый цилиндр с радиальными прорезями, в которых скользят пластины-вытеснители. Ротор расположен эксцентрично относительно внутренней цилиндрической поверхности статора, благодаря чему пластины при вращении ротора совершают возвратно-поступательные перемещения относительно ротора. Под действием центробежных сил пластины своими внешними торцами прижимаются к внутренней поверхности статора и скользят по ней, а внутренними торцами обкатываются по так называемому плавающему валику, не имеющему подшипников.

Жидкость заполняет пространство между двумя соседними пластинами и поверхностями ротора и статора. Это и есть рабочая камера, объем которой увеличивается при вращении ротора, а затем, достигнув максимального значения, замыкается и переносится в напорную полость насоса. Одновременно с этим начинается вытеснение жидкости из рабочей камеры в количестве, равном полезному объему этой камеры w. Обозначения: R – радиус внутренней поверхности статора; е – эксцентриситет, т. е. расстояние между осями ротора и статора; z – количество пластин (вытеснителей), равное числу рабочих камер в насосе; b – длина пластин (в осевом направлении); δ – толщина пластин; n – количество оборотов ротора в мин. Полный объем рабочей камеры равный разности площадей в поперечном сечении корпуса насоса и его ротора приблизительно выражается следующей формулой: Q = [π (2 R – e) – 2 δ z ] be, м3/с, а осредненная теоретическая подача в секунду будет равна Q = [π (2 R – e) – 2δ z ] (ben) / 60, м3/с Так как в пластинчатом насосе путь переноса рабочей камеры сведен до минимума, а разделение приемной и отдающей полостей осуществляется лишь контактом торца пластины и статора, то степень герметичности в насосе невелика. Вследствие этого и давления, создаваемые пластинчатым насосом, обычно ниже, чем давления, создаваемые другими роторными насосами.

Насосы, выполненные по указанной схеме, применяются в качестве насосов подкачки масляных насосов на некоторых самолетах с газотурбинными двигателями. В этих случаях от насосов требуется давление всего лишь в несколько атмосфер. Шестеренные насосы Шестеренный насос с наружным зацеплением (рис. 5.4) представляет собой пару, как правило, одинаковых шестерен, находящихся в зацеплении и помещенных в корпус. Его стенки охватывают шестерни со всех сторон с малыми зазорами. Перекачиваемая из полости всасывания жидкость заполняет впадины между зубьями и переносится в полость нагнетания. В процессе вращения каждый зубец одной шестерни входит в соответствующую ему впадину другой шестерни и вытесняет из нее жидкость в линию нагнетания с давлением р н.

Таким образом, функцию вытеснения жидкости в данном насосе выполняют обе шестерни. Полезным же объемом рабочей камеры, получаемый за один оборот вала насоса, следует считать суммарный объем впадин или зубьев шестерен. Обозначив основные параметры зубчатого зацепления: m – модуль зуба, b – высота шестерни, z – количество зубьев шестерни, получаем объем жидкости q за один оборот: q = 2π m 2 bz м3/об. Тогда производительность насоса Q выразится: Q = q n /60 = (2π m 2 bz) n /60 м3/с, где n – количество оборотов ротора в минуту. Механический КПД насоса: ηм = 0,8...0,9; объемный – ηоб = 0,65...0,75. Относительно низкий ηоб обусловлен определенными утечками через зазоры в насосе. Частота вращения вала обычно составляет n = (50...85) с-1. Подача насосов, как правило, не более 50 л/мин и характеризуется большой неравномерностью (δ = 18...20%), значительно превышающей неравномерности подачи других объемных насосов (рис. 5.5). Неравномерность подачи определяется:

где Q max, Q ср и Q min соответственно максимальная, средняя и минимальная подачи насоса. Шестеренные насосы находят широкое применение в авиационной технике и, в частности, в самолетных силовых гидросистемах. Но их основным недостатком является невозможность простого регулирования рабочего объема. Аксиально - роторные насосы Аксиально-роторные насосы и двигатели являются механизмами обратимого действия, т.е. насос может работать как двигатель. Если в линию высокого давления насоса подводить давление рабочей жидкости, то на его валу появляется мощность. Обеспечение минимальных массы и объема обусловило применение высоких давлений и больших скоростей вращения насосов гидросистемы. Насосы создают давления 20...30 МПа при скорости вращения ротора до 5000 об/мин, обеспечивая подачу жидкости от 4 до 90 л/мин. Кроме поддержания необходимого давления и расхода (подачи) при минимальных массе и объеме, насосы должны обеспечить на выходе минимальную пульсацию давления и расхода, чтобы не вызвать вибрационные напряжения в трубопроводах и агрегатах, а также надежно работать в широком диапазоне температур - 60… +180°С на различных высотах.

Роторные поршневые (плунжерные) насосы с аксиальным расположением цилиндров могут быть разделены на две основные группы: 1) поршневой насос с наклонной (качающейся) шайбой, ось цилиндрового блока которого совпадает с осью входного вала, а ход поршня зависит от угла наклона опорной шайбы относительно входного вала; 2) поршневой насос с наклонным цилиндровым блоком, ось входного вала которого совпадает с осью опорной шайбы. Ход поршня зависит от угла наклона цилиндрового блока относительно оси входного вала. В обеих группах цилиндровый блок вращается, т.е. цилиндры вращаются относительно корпуса насоса, что позволяет просто осуществить торцевое распределение жидкости при входе ее в цилиндр и при выталкивании жидкости из цилиндра поршнями. Число цилиндров в цилиндровом блоке составляет 7...9 штук. Принципиальные схемы аксиально-поршневых насосов с торцевыми распределительными дисками показаны на рис. 5.6. Цилиндровый блок открытой стороной цилиндров скользит по неподвижному торцевому распределительному диску, на поверхности которого имеются две серповидных канавки (канавка входа и канавка выхода) для входа и выхода жидкости в цилиндры. Они расположены так, что распределительные перемычки между ними соответствуют крайним (мертвым) положениям поршней в цилиндрах. Ширина перемычки несколько больше диаметра отверстия в цилиндре. Подача насоса регулируется изменением угла наклона плоскости шайбы 6 (рис. 5.6, схема а) относительно цилиндрового блока, либо наклоном цилиндрового блока относительно неподвижной опорной шайбы. Угол наклона изменяется от 5° до 20°. Предложены для рассмотрения только две схемы насоса. На практике применяются и другие схемные решения. Теоретическая объемная подача поршневых насосов за один оборот (рабочий объем) равна вытесняемому плунжерами объему (в м3): g = (π d 2 hz) / 4, где d – диаметр плунжера (м); h – ход поршня (м); z – количество плунжеров в цилиндровом блоке. Здесь h = D tgγ (D – диаметр центров плунжеров, γ – угол наклона цилиндрового блока, рис. 5.6). Теоретический объемный расход (м3/с) Q = gn /60, где n – частота вращения ротора насоса в мин. У современных авиационных насосов с приводом от двигателя рабочий объем составляет примерно 0,02 л/об. КПД аксиально-роторных насосов: ηмех =0,8…0,9; ηоб =0,95…0,98; угловая частота вращения (50…90) с-1. Степень неравномерности подачи δ при нечетном числе поршней z в блоке можно оценивается по приближенной формуле δ =125/ z 2 %, при четном числе z δ =500/ z 2 %.

ГИДРАВЛИЧЕСКИЕ АККУМУЛЯТОРЫ Гидроаккумулятор – емкость, предназначенная для накапливания и возврата энергии рабочей жидкости, находящейся под давлением вследствие сжатия и расширения газа. Гидроаккумулятор представляет собой закрытый сосуд с двумя изолированными друг от друга камерами. В пневмогидроаккумуляторах газ не должен соприкасаться с жидкостью, чтобы не происходило растворение газа в жидкости. В одной из камер находится газ (азот) с некоторым начальным давлением предварительной зарядки р пр.зар. Другая камера присоединяется к линии высокого давления гидросистемы. При подаче жидкости в эту камеру объем ее увеличивается, объем газовой камеры уменьшается, вследствие чего давление газа повышается, достигая максимального значения р раб.mах Гидроаккумуляторы на ЛА в основном используются в качестве вспомогательных и реже самостоятельных источников энергии. Кроме того, они могут выполнять функции: - сглаживания пульсации потока жидкости после насоса; - компенсации утечек в системе; - обеспечения режима холостого хода насоса совместно с автоматом разгрузки насоса. При использовании гидроаккумуляторов представляется возможным ограничить мощность насосов средней мощностью потребителей, поскольку эпизодически пики подачи можно обеспечить за счет энергии гидроаккумулятора. По конструктивной схеме различают два типа гидроаккумуляторов: цилиндрические (поршневые) и сферические (мембранные) (рис. 5.7). Недостатком первых является трение поршня в цилиндре, на преодоление которого расходуется энергия гидроаккумулятора, а также возможность нарушения герметичности в соединении поршня и цилиндра. Кроме того, при наличии трения возможны скачкообразные движения поршня и, как следствие, колебания давления. Эти недостатки практически устранены в гидроаккумуляторах, в которых среды разделяются с помощью эластичной диафрагмы (см. рис. 5.7, б).

Такие гидроаккумуляторы меньше по массе, более компактны, обладают хорошей чувствительностью к изменению давления. Однако они менее надежны из-за возможности разрыва мембраны. Работа гидроаккумулятора характеризуется процессами зарядки (увеличение объема жидкостной камеры и уменьшение объема газовой при увеличении давления нагнетания) и разрядки, которые описываются уравнением pvn = const, где n – показатель политропы, равный 1,3. При быстрой зарядке происходит нагрев газа, и после зарядки уровень общей энергии уменьшается вследствие уменьшения тепловой энергии. Происходит процесс стабилизации давления. Наибольшая энергоемкость гидроаккумулятора составляет при отношении давлений предварительной зарядки р пр.зар и максимального рабочего давления р раб.mах – р пр.зар / р раб.mах = 0,422. В общем случае давление предварительной зарядки газовой камеры – р пр.зар составляет 30...50% от рабочего давления гидросистемы. В зависимости от давления предварительной зарядки жесткость гидроаккумулятора i = р раб . mах / р пр.зар принимается равной 3...3,5, если гидроаккумулятор используется для уменьшения пульсации потока, и i = 2...2,3, если гидроаккумулятор используется в качестве источника питания. СИЛОВЫЕ ПРИВОДЫ Силовые приводы-двигатели являются устройствами, в которых энергия жидкости или газа повышенного давления преобразуется в механическую работу. По виду движения различают приводы линейного, углового и вращательного перемещения. В большинстве случаев находят применение силовые цилиндры линейного перемещения как конструктивно совершенные механизмы, работающие с высокой надежностью и удачно компонующиеся на самолете.

В зависимости от конструкции рабочей камеры цилиндры делятся на: поршневые, плунжерные и телескопические. Основные схемы силовых цилиндров показаны на рис. 5.8. Цилиндры могут быть одностороннего (см. рис. 5.8, а) или двухстороннего (см. рис. 5.8, б, в) действия. В первом случае усилие может быть развито только в одном направлении, а в исходное положение поршень со штоком возвращается под действием внешней нагрузки или пружины. В цилиндре двухстороннего действия усилие может быть создано в обоих направлениях в зависимости от направления потока жидкости. Такой цилиндр может быть симметричным (см. рис. 5.8, в) или несимметричным (см. рис. 5.8, б). Цилиндр симметричной схемы (компенсированного расхода) развивает одинаковые усилия и скорости перемещения штока в двух направлениях при всех прочих равных условиях. Возможны схемы цилиндров с несколькими поршнями (см. рис. 5.8, г). В зависимости от направления питания (через штуцер 1 или 2) силовой цилиндр имеет разные ходы. В любой приведенной схеме цилиндров подвижными элементами могут быть поршень со штоком или корпус. Плунжерный цилиндр (см. рис. 5.8, д) не имеет поршня и является цилиндром одностороннего действия. В таком цилиндре нет необходимости в тонкой обработке внутренней поверхности, что упрощает технологию изготовления. Для получения значительных ходов применяют телескопические цилиндры, состоящие из двух или нескольких цилиндров (см. рис. 5.8, е). Для увеличения развиваемого усилия может быть применена схема тандем-цилиндра (см. рис. 5.8, ж) или параллельно работающие цилиндры. Силовые цилиндры характеризуются максимальным ходом S max, скоростью движения штока (поршня) V п, развиваемым усилием R, потребляемым расходом Q и давлением жидкости в рабочих камерах р. Основные соотношения параметров: R = pF п; Vп = Q / F п; τ = S max/ V, где F п – площадь поршня; τ – время перемещения штока. Механический КПД – η мех = 0,82...0,92 и определяется, главным образом, трением в уплотнительных устройствах; объемный КПД – η о6 =0,92....0,98 характеризует утечки жидкости через уплотнения. Общий КПД – η о = η мех η об. Шток цилиндра работает на растяжение или сжатие. В первом случае его надо рассчитывать на прочность по допускаемым напряжениям при растяжении σдоп: σ доп ≤ где F ш – площадь штока. Допускаемая эксплуатационная нагрузка R определяется из условия устойчивости штока при работе на сжатие R = R кр /(kn y), где R кр – критическая сила, определяемая по формуле Эйлера: Rкр = cπ2 EJ / L 2, здесь с – коэффициент заделки цилиндра (при шарнирном креплении корпуса и штока с = 1); Е – модуль упругости; J – момент инерции, который равен J = (π /64)(D 4нар – D 4вн) L – полная длина цилиндра; D нар, D вн – наружный и внутренний диаметры цилиндра; k – коэффициент, учитывающий возможность заброса давления;

ny – запас устойчивости (1,5…3). Из опыта установлено, что соотношение диаметра штока к диаметру поршня равно 0,3...0,7. В ряде случаев конструкция силовых цилиндров включает в себя дополнительные устройства. Для уменьшения ударных воздействий в крайних положениях поршня можно использовать демпфирующие устройства, позволяющие уменьшить скорость подхода поршня к крайнему положению (рис. 5.9, а). Силовые цилиндры обычной схемы, как правило, имеют запирающие механические или гидравлические замки. Гидравлический замок монтируется непосредственно на корпусе цилиндра и представляет собой устройство, представленное на рис. 5.9, б. При отсутствии подачи жидкости поршень 6 зафиксирован, так как камеры цилиндра 8 отсечены от гидросистемы. При подаче жидкости, например, к штуцеру 2, поршень 6 передвигается вправо и открывает клапан 4, соединяя сливную камеру цилиндра со сливной линией гидросистемы. Одновременно под давлением жидкости клапан 1 отжимается, обеспечивая соединение напорной линии системы с камерой нагнетания цилиндра 8. В качестве механических замков чаще других применяется шариковый замок, конструкция которого показана на рис. 5.10. Замок обеспечивает фиксацию штока цилиндра в крайних положениях при отсутствии давления жидкости. Поршень 6 имеет два ряда шариков 4 и 7 (по 8...12 в ряду), заключенных в обоймы. В конечных положениях поршня 6 один из рядов шариков раздвигается на больший диаметр гильзой 5 плунжера 2, находящегося под действием пружины 1, шарики западают в соответствующую кольцевую проточку кольца 3 и фиксируют поршень 6.

При подаче жидкости в противоположную полость плунжер 2 перемещается под ее действием в направлении сжатия пружины 1 и дает возможность шарикам выйти из, проточки, освобождая поршень 6. Для обеспечения углового перемещения применяют силовые цилиндры поворотного типа - квадранты, способные развивать большие крутящие моменты с углом поворота выходного вала до ±140°. Рабочим элементом квадранта (рис. 5.11а) является поворотная лопасть 1, жестко связанная с выходным валом 4. Уплотнение лопасти 1 осуществляет герметизацию камер квадранта по торцу лопасти и радиальному зазору с корпусом 2. Недостатком поворотного гидродвигателя следует считать пониженную надежность его работы при высоком давлении жидкости, так как значительная деформация боковых крышек 6 в этом случае нарушает герметичность уплотнения поворотной лопасти 1. Поэтому применяются, как правило, квадранты небольших размеров, в которых легче достигается требуемая жесткость конструкции. Крутящий момент Мкр и угловая скорость ω вала многолопастного квадранта определяются следующим образом (исходя из схемы геометрии лопасти на рис. 5.11): М кр =

W = Если учесть, что

где b – длина лопасти; r – радиус вала лопасти; R – радиус (внутренний) корпуса; φ – угол поворота лопасти; z – число лопастей; W – объем рабочей камеры; Q – расход жидкости; Δр – перепад давлений в камерах квадранта. Применение многолопастных квадрантов значительно увеличивает крутящий момент, но угол поворота выходного вала при этом соответственно уменьшается. Возвратно-поворотное движение выходного вала позволяет применить жесткую безлюфтовую кинематическую связь лопасти с объектом управления (например, горизонтальным стабилизатором самолета), что упрощает компоновку исполнительного механизма и не требует применения дополнительных редукторов.

Недостатком квадрантов является также увеличение постоянной времени и ухудшение динамики вследствие влияния сжимаемости жидкости в больших по объему рабочих камерах. Этот недостаток особенно проявляется при больших моментах инерции объекта управления. Для обеспечения вращательного движения в различных устройствах гидросистем управления ЛА используют гидромоторы, которые благодаря свойству обратимости насосов представляют собой обращенные гидронасосы. Наибольшее применение в авиационных гидросистемах нашли гидромоторы с неподвижным наклонным цилиндрическим блоком и несиловым карданом (см. рис. 5.6). Такие гидромоторы отличаются большой надежностью, высокой чувствительностью и быстродействием. На рис. 5.6, б приведена схема, объясняющая возникновение крутящего момента Мкр, вращающего цилиндровый блок гидромотора. Чаще всего гидромоторы используются в качестве приводов в механизмах управления стабилизатором (например, самолетов Як-40, Як-42, Ил-86, Ил-96), в системах управления закрылками самолетов (Як-40, Як-42), в механизмах управления крылом изменяемой геометрии сверхзвуковых самолетов. В системах заправки топливом самолетов в воздухе от самолета-заправщика гидромоторы являются приводом барабана, на который наматывается шланг подачи топлива.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 477; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.230.82 (0.089 с.) |

,

,

,

,

и

и  , то:

, то: