Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема «разработка конструкторской документации нак изделия пневмо- и гидроаппаратуры»Содержание книги

Поиск на нашем сайте Методические указания К практическим занятиям

по разделу НАЧЕРТАТЕЛЬНАЯ ГЕОМЕТРИЯ И ИНЖЕНЕРНАЯ ГРАФИКА

Тема «Разработка конструкторской документации нак изделия пневмо- и гидроаппаратуры»

Для всех направлений и специальностей Формы обучения: очная, очно-заочная, заочная

Тула 2013. Методические указания для практических занятий студентов составлена доц. Парамоновым Р.А., Даниловым А.С. и обсуждена на заседании кафедры «Начертательная геометрия, инженерная и компьютерная графика» факультета «Транспортных и технологических систем», протокол №___ от «___» ____________ 20___ г. Зав. кафедрой НГИКГ ________________ Н.Н.Бородкин

Методические указания для практических занятий студентов пересмотрены и утверждены на заседании кафедры «Начертательная геометрия, инженерная и компьютерная графика» факультета «Транспортных и технологических систем», протокол №___ от «___» ____________ 20___ г. Зав. кафедрой НГИКГ ________________ Н.Н.Бородкин Оглавление План занятия. 4 Цели и задачи практического занятия. 4 1. Резьбы.. 5 1.1. Классификация резьбы.. 7 1.2. Изображение резьбы на чертеже и ее обозначение. 10 1.3. Условности изображения резьбовых соединений на сборочном чертеже 14 2. Требования, предъявляемые к чертежу сварной детали. 16 3. Виды сварных соединений. 17 4. Условные изображения швов сварных соединений. 19 5. Правила оформления сборочного чертежа. 22 5.1. Конструкторская документация. 23 5.1.1 Графические документы: 23 5.1.2Текстовые документы: 23 5.2. Содержание сборочного чертежа. 23 53. Условности и упрощения на СБ. 24 5.4. Спецификация. 26 5.5. Чтение СБ. 32 6. Чертежи деталей пневмо- и гидроаппаратуры.. 33 Приложение 1. 43 Список использованной литературы.. 69

1. Цели и задачи практического занятия 2. Виды изделий и их составные части. 3. Виды и комплектность конструкторской документации. 4. Чертеж детали.

Цели и задачи практического занятия Методические указания предназначены для студентов машиностроительных и строительных специальностей по разделу «Начертательная геометрия и инженерная графика». Целью занятия является овладение приемами проектирования сборочных чертежей гидро- и пневмоагрегатов при выполнении сборочного чертежа предусмотрена разработка конструкции разъемных и неразъемных (сварных) соединений. Задачей является на первом этапе при разработки сборочного чертежа изделия выполнить разъемные соединения с упрощением. На втором этапе проектирования изделия требуется литую деталь заменить на сварную.

Резьбы

Резьбовое соединение - соединение двух и более деталей с помощью резьбы. При этом одна деталь имеет наружную резьбу, а другая - внутреннюю. Таким образом, основным элементом резьбового соединения является резьба. Основные понятия и термины резьбы изложены в ГОСТ 11708-82. Рассмотрим некоторые из них. Винтовой поверхностью резьбы (резьбой) называется поверхность, образованная при винтовом движении плоского или круглого контура по цилиндрической или конической поверхности. Выступ резьбы - выступающая часть материала детали, ограниченная винтовой поверхностью резьбы (рис. 1).

Рис. 1. Винтовая поверхность резьбы

Канавка - пространство, заключенное между выступами резьбы (рис. 2). Заход резьбы - начало выступа резьбы. Ось резьбы - ось, относительно которой образована винтовая поверхность резьбы (рис. 1). Профиль резьбы - контур сечения резьбы плоскостью, проходящей через ее ось (рис. 2). Вершина резьбы - часть винтовой поверхности резьбы, соединяющая смежные боковые стороны резьбы по верху ее выступа (рис. 2).

Рис. 2. Профиль резьбы

Впадина резьбы - часть винтовой поверхности резьбы, соединяющая смежные боковые стороны резьбы по дну ее канавки (рис. 2).

Рис. 3. Длина резьбы

Наружный диаметр резьбы d(D) - диаметр воображаемого прямого кругового цилиндра, описанного вокруг вершин наружной или впадин внутренней цилиндрической резьбы (рис. 1). Внутренний диаметр резьбы d1(D1) - диаметр воображаемого прямого кругового цилиндра, вписанного во впадины наружного или вершины внутренней цилиндрической резьбы (рис. 1). Номинальный диаметр резьбы d(D) - диаметр, условно характеризующий размеры резьбы и используемый при ее обозначении. Шаг резьбы Р - расстояние по линии, параллельной оси резьбы, между средними точками ближайших одноименных сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы (рис. 1). Ход резьбы Ph - расстояние по линии, параллельной оси резьбы, между любой исходной точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° (рис. 1) Для однозаходной резьбы Рh, = Р, для многозаходной резьбы Ph = Рхп, где п - число заходов резьбы. Длина резьбы - длина участка детали, на котором образована резьба, включая сбег и фаску (рис. 3). Длина резьбы с полным профилем - длина участка резьбы, на котором вершины и впадины резьбы соответствуют номинальному профилю (рис. 3). Сбег резьбы - участок в зоне перехода резьбы к гладкой части детали, на котором резьба имеет не полный профиль (рис. 3).

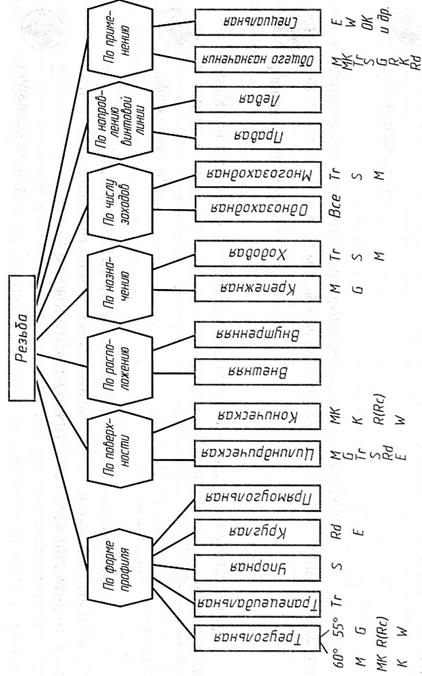

Классификация резьбы Существует множество типов резьб, которое изложено на рис. 4. Для выполнении графической работы Вам понадобятся знания о резьбах метрических и трубных. Резьба метрическая цилиндрическая (ГОСТ 8724-81) применяется в качестве основной крепежной резьбы, реже - в виде ходовой резьбы. Профиль метрической резьбы - равнобедренный треугольник с углом при вершине 60° (рис. 4, а). Метрическая резьба может быть однозаходной и многозаходной, правого и левого направлений, с крупным и мелким шагом. Обозначается буквой М. Примеры: М20 - правого направления, номинальный диаметр 20 мм, с крупным шагом; М20х 1,5 LH - с мелким шагом Р = 1,5 мм, левого направления; М20хЗ(Р1,5) - двухзаходная с мелким шагом Р = 1,5 мм, правого направления, ход резьбы Ph = Змм.

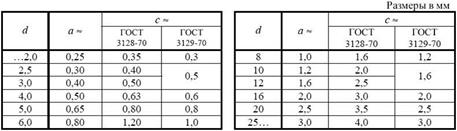

Таблица 1. Расположение резьбовых элементов

Резьба метрическая коническая (ГОСТ 25229-82) - имеет конусность 1:16, применяется в конических резьбовых соединениях, обозначается буквами МК. Резьба трубная цилиндрическая (ГОСТ 6357-81) имеет профиль в виде равнобедренного треугольника с углом профиля 55°, вершины и впадины скруглены (рис. 4, б). Обозначается буквой G. Применяется в основном в трубопроводах и трубных соединениях. Резьба трубная коническая (ГОСТ 6211-82) имеет конусность 1:16. Наружная резьба обозначается буквой R, внутренняя резьба - соответственно буквой Rc. Трубные резьбы отличаются от других резьб тем, что числовое значение резьбы определяется внутренним диаметром трубы dy, а не наружным диаметром, на котором нарезана резьба. Измеряется в дюймах.

Требования, предъявляемые к чертежу сварной детали 1. Сборочный чертеж сварной детали выполнить на бумаге формата А4 (АЗ) в масштабе. К сборочной единице составить текстовый документ - спецификацию. При выполнении сборочной единицы на формате А4, согласно ГОСТ 2.104-68*, спецификацию допускается совместить с чертежом сборочной единицы. Для сборочных чертежей сварных деталей формата АЗ и более спецификацию составляют на отдельных листах бумаги формата А4. 2. На чертеже сборочной единицы (сварной) проставить размеры: габаритные, присоединительные (установочные). 3. Проставить цифры номеров позиций. Размер высоты шрифта номеров позиций на 1-2 номера выше шрифта размерных чисел. 4. Проставить обозначение шва сварного соединения (ГОСТ 2.312-68). 5. В технических требованиях указать: Сварка ручная электродуговая. Электроды типа Э42 (Э45) по ГОСТ 9467 - 75. Сварные швы зачистить от шлака и брызг, не допускаются подрезы и наплывы. 6. В основной надписи в графе № 2 (обозначение документа) присвоить номер чертежа сварной единицы согласно ГОСТ 2.101 - 68. Например: ЧМКП 01.01.01.00 СБ. В графе № 1 (наименование изделия) указывается наименование. Например: Корпус насоса (Сборочный чертеж). 7. Если сварное изделие после сварки подлежит механической обработке, необходимо выполнить дополнительно чертеж этой детали на механическую обработку с простановкой необходимых размеров для изготовления и контроля, в том числе справочные размеры. Присвоить номер чертежа сварной детали тот же самый с указанием вида технологических операций ЧМКП 01.01.01.00 СБ (механическая обработка). 8. Разработать рабочие чертежи деталей, входящих в сварную сборочную единицу. Размеры проставить с учетом припуска на последующую механическую обработку сварной единицы, если она предусмотрена.

Виды сварных соединений В машиностроении, а также в стройиндустрии широко применяется технологический процесс получения неразъемных соединений за счет сварки. Сварные соединения уменьшают трудоемкость изготовления изделий и приводят к экономии металла. Сваркой называют технологический процесс неразъемного соединения твердых тел путем их местного сплавления (нагрев металла до жидкого состояния). Такой процесс называют сваркой плавлением. Существуют способы сварки, когда металл соединяемых деталей не доводят до расплавления (например, диффузионная сварка, сварка трением и др.). Сварной шов - затвердевший после расплавления металл, соединяющий свариваемые детали. Совокупность деталей и сварного шва называют сварным соединением. По способу взаимного расположения частей свариваемых изделий различают соединения: стыковые, угловые, тавровые и соединения внахлестку. В таблице 2 приведены указанные виды соединений. Сварные швы для указанных соединений называют следующим образом. Для стыкового соединения - стыковой шов, для углового, таврового, и нахлестанного соединений - угловой шов. После буквенного обозначения вида соединения проставляется цифра. Например, С2, С8. Стыковые соединения, выполненные ручной электродуговой сваркой по ГОСТ 5264 - 80 отличаются друг от друга тем, что для С2 толщина свариваемых деталей 1...4 мм и сварка осуществляется без подготовки кромок. Для стыкового соединения С8 толщина свариваемых деталей от 3 до 60 мм, чтобы обеспечить полный провар по толщине, необходимо сделать односторонний скос кромки одной детали. Сварной шов для стыкового соединения С2 и С8 выполняют с одной стороны (см. ГОСТ 5264 - 80), для С2 за один проход, для С8 - за несколько проходов (многослойный шов).

Таблица 2

Электродуговая сварка за один проход позволяет расплавлять металл на определенную толщину, глубина проплавления зависит от мощности дуги. Так при ручной электродуговой сварке максимальная глубина проплавления около 5 мм, а при автоматической сварке под слоем флюса соответственно до 16 мм. Поэтому для обеспечения 100% провара по толщине соединяемых деталей осуществляют подготовку кромок. Конструктивные формы и размеры форм подготовки кромок деталей предусмотрены стандартами, для ручной электродуговой сварки ГОСТ 5264 - 80.

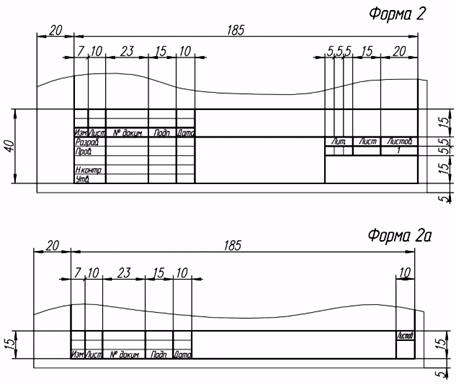

Содержание сборочного чертежа Сборочный чертёж (СБ) – исходный документ для создания чертежей деталей. Он содержит: 1. Минимальное, но достаточное количество изображений, дающих полное представление об устройстве изделия, расположении, взаимной связи и конструкции входящих в него деталей. 2. Размеры: – эксплуатационные, характеризующие изделие с производственной точки зрения и являющиеся параметрами изделия (например, пропускной диаметр трубы). – установочные, необходимые для правильной установки изделия при монтаже; – присоединительные, необходимые для правильного присоединения к другим изделиям; – габаритные. Все эти размеры считаются для сборочного чертежа справочными, так как не подлежат выполнению по данному чертежу, что оговаривается знаком (*) и соответствующей надписью (размеры для справок) над основной надписью СБ. 3. Номера позиций деталей, входящих в СЕ. 4. Спецификацию, в которой указываются номера позиций деталей, их наименование, количество и материал, из которого они изготовлены. 5. Технические требования. Спецификация Для определения состава сборочной единицы на отдельных листах формата А4 выполняется спецификация. Форма и порядок заполнения спецификации установлены ГОСТ 2.106-96. Спецификация является основным конструкторским документом для изделия и поэтому имеет обозначение, совпадающее с обозначением изделия. Спецификация представляет собой полный перечень составных частей изделия, а также конструкторских документов, по которым должна осуществляться сборка. Спецификацию выполняют прежде, чем на СБ наносят номера позиций деталей, входящих в СЕ. Спецификация выполняется и оформляется на отдельных листах формата А4 по форме, определяемой ГОСТ 2 106—96. Сборочный чертеж, выполненный на листе формата А4, ГОСТ допускает совмещать со спецификацией. Основная надпись для первого листа спецификации выполняется по форме 2, для каждого последующего листа по форме 2а. Спецификация состоит из разделов (порядок следования которых зафиксирован в ЕСКД), которые располагаются в следующей последовательности: документация, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы, комплекты. Наличие их определяется составом изделия. Назначение спецификации – определять полный состав изделия (непосредственно или путем ссылки на конкретный документ) и давать перечень конструкторских документов, необходимых для сборки специфицируемого изделия. Отсюда вытекает и ее содержание. В графе «Формат» указывают форматы листов документов по общему правилу, на которых выполнен документ, или наносится знак *, если документ выполнен на нескольких листах разного формата. В этом случае форматы указываются для каждого листа в отдельности в графе «Примеч.» (примечания). Графу «Поз .» (позиция) заполняют номерами позиций в порядке возрастания. Каждый раздел может иметь в конце резервные свободные строки для внесения возможных изменений. Соответственно резервируются и номера позиций. У каждой составной части изделия наносят номер позиции, присвоенный ей спецификацией. Эти номера позиций помещают на полках линий-выносок

Рис. 5.1 – Спецификация сборочного чертежа.

Рис. 5.2 - Основная надпись спецификации.

В графе «Обозначение» указывают: в разделе «Документация» - обозначение записываемых документов; в разделе «Комплексы», «Сборочные единицы», «Детали», «Комплекты» - обозначение основных конструкторских документов на записываемые в эти разделы изделия. Для деталей, на которые не выпущены чертежи, - присвоенное им обозначение. Наименование документа в графе «Наименование» должно соответствовать принятому в ЕСКД. Наименование каждого раздела записывают в одну строку в с выравниванием по центру в виде заголовка и подчеркивают. После заголовка должна находиться одна свободная строка, перед заголовком – не менее одной. Графу «Зона» заполняют в тех случаях, когда чертеж разбивается на зоны для быстрого отыскания нужного номера позиции на поле значительного по размерам чертежа. На учебных чертежах, выполненных в большинстве случаев на форматах А3 или А2, эта графа не заполняется. В графе «Кол.» указывают количество составных частей, записываемых в спецификацию (сборочных единиц, деталей) на одно изделие, в разделе «Материалы» - общее количество материалов на одно изделие с указанием единиц измерения. Раздел «Документация» представляет собой перечень конструкторских документов на сборочную единицу (исключая спецификацию). В учебных условиях в этом разделе указывают обычно сборочный чертёж. В разделы «Сборочные единицы» и «Детали» вносят те составные части сборочной единицы, которые непосредственно входят в нее. В каждом из этих разделов составные части записывают по их наименованию. Запись указанных изделий рекомендуется производить в алфавитном порядке. В разделе «Стандартные изделия» записывают изделия, изготовленные по государственным и другим стандартам. Запись производят в графе «Наименование» в пределах каждой категории стандартов – по группам изделий, объединенных по функциональному назначению (например, крепежные изделия, подшипники и т.д.), в пределах каждой группы – в алфавитном порядке наименований изделий (например, болты, винты, гайки, шайбы), а в пределах каждого наименования – в порядке возрастания обозначений стандартов (например, винт ГОСТ 1491–80, винт ГОСТ 17474–80). Стандартные изделия записывают в спецификацию с теми обозначениями, которые им присвоены соответствующими стандартами. Крепежные изделия записывают в алфавитном порядке наименований. Пример записи: Болт М24 х 150.56.026 ГОСТ 7811- 70 Винт А1.М8 — 6g х 50.48 ГОСТ 17475-80 Гайки М24.6.025 ГОСТ2524-70. Если изделий одного наименования несколько, то запись производят в порядке возрастания номеров стандартов. Пример записи: Гайка М16 - 6Н.5.019 ГОСТ5918-73 Гайка М10-6Н. 5.028 ГОСТ5927- 70 Гайки М10-6Н.5.019ГОСТ5931-70. В пределах каждого обозначения стандарта запись производится в порядке возрастания размеров изделия. Для болтов, шпилек и винтов — в порядке возрастания диаметров, а в случае их равенства — длины. При записи изделий, отличающихся только размерами, допускается общую часть наименований этих изделий и обозначения документа, по которому их изготовляют, вносить в спецификации один раз в виде общего заголовка, под которым записывают только размеры изделий в порядке их возрастания. Пример записи: Гайка ГОСТ5915-70 М12 М16 М18 М24. Остальные стандартные изделия записывают в спецификацию в порядке, соответствующем указателю государственных стандартов. Графа «Обозначение» для стандартных изделий в спецификации остается пустой. В разделе «Прочие изделия» записывают те изделия, которые применены не по основным конструкторским документам и не относятся к стандартным (в учебных работах учащиеся с ними обычно не встречаются). В разделе «Материалы» указывают все материалы, непосредственно входящие в специфицируемое изделие. Стандартами устанавливается следующий порядок их записи: металлы черные, металлы магнитоэлектрические и ферромагнитные, металлы цветные и благородные, кабели, провода, …, лаки, краски. В пределах каждого вида материала запись осуществляют в алфавитном порядке. Количество материала определяется на все специфицируемое изделие и записывают с указанием единиц измерения в графе «Количество» (при недостатке места единицы измерения записываются в графе «Примеч.»). Так как на стандартные изделия и на материалы чертежи не выпускаются, то графы «Формат.» и «Обозначение» не заполняются. Все наименования пишут в именительном падеже единственного числа. Наименование деталей, как правило, однословное. Если же оно состоит из двух слов, то вначале пишут имя существительное, например: «Колесо зубчатое», «Гайка накидная». Наименование стандартных изделий должно полностью соответствовать их условным обозначениям, установленным стандартом, например: Болт М12*1,25-8g*30.48 ГОСТ 7798 – 70 Для документов, записанных в разделе «Стандартные изделия», «Прочие изделия» и «Материалы», графу «Формат» не заполняют.

Чтение СБ Любая работа со СБ начинается с их чтения. А читают их тогда, когда необходимо: – понять принцип устройства изделия; – собрать СЕ или отремонтировать её; – разработать рабочие чертежи деталей, входящих в неё. Прочитать чертёж СЕ – значит определить её назначение, конструкцию, геометрическую форму и размеры каждой детали, входящей в данную СЕ, их взаимодействие и способы соединения, установить последовательность сборки изделия.

Алгоритм чтения СБ 1. Определить название изделия. 2. Установить число наименований и количество деталей. 3. Определить масштаб изображения. 4. Проанализировать количество и характер изображений на СБ. 5. Определить очертание каждой детали СЕ на всех изображениях чертежа. 6. Проанализировать геометрическую форму каждой детали. 7. Выбрать главный вид и установить общее количество и характер изображений каждой детали для выполнения её рабочего чертежа. 8. Определить виды соединений в данной СЕ. 9. Проанализировать и установить тип размеров. 10. Выявить условности и упрощения, использованные на СБ. 11. Установить последовательность сборки изделия.

Приложение 1 СПРАВОЧНЫЕ МАТЕРИАЛЫ БОЛТЫ

Примечания: 1. Длину болта l и длину резьбы b выбирают из таблицы стандартных длин болтов. 2. Радиусы под головкой болта выбирают по ГОСТ 24670-81 3. Размеры фасок выбирают по ГОСТ 10549-80. 4. Стандарт устанавливает размеры болтов с диаметром d до 48 мм; исполнения 1, 2, 3, 4. 5. Размеры болтов, заключенных в скобки, применять не рекомендуется.

Примеры условного обозначения: 1. Болт исполнения 1, с номинальным диаметром резьбы d = 16 мм, с шагом P = 1,5 мм, длиной l = 60 мм: Болт М16×1,5×60… ГОСТ 7798-70. 2. То же, исполнения 2: Болт 2М16×1,5×60… ГОСТ 7798-70.

Примечания: 1. Знаком «×» отмечены болты с резьбой на всей длине стержня. 2. У тонких болтов (М1,6…М5) резьба нарезана на всей длине стержня. 3. Болты с размерами длин, заключенных в скобки, применять не рекомендуется.

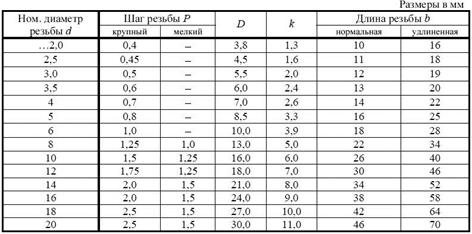

ВИНТЫ

Примечания: 1. Стандартную длину l винта выбирают из ряда, мм: 2; (2,5) 3; (3,5); 4; 5; 6; (7); 8; 9; 10; 11; 12; (13); 14; 16; (18); 20; (22); 25; (28); 30; (32); 35; (38); 40; (42); 45; (48); 50; 55; 60; 65; 70; 75; 80; (85); 90; (95); 100; 110; 120. 2. Если длина резьбы b больше длины винта l, то резьба нарезана по всей длине стержня. 3. Размеры шлица выбирают по ГОСТ 24669- 4. Радиусы под головкой винта выбирают по ГОСТ 24670-81. Размеры фасок выбирают по ГОСТ 10549-80 6. Стандарт устанавливает размеры винтов с диаметром резьбы d= 1…20 мм. 7. Изделие изготовляется в единственном исполнении. 8. Длины винтов, заключенных в скобки, применять не рекомендуется.

Примеры условного обозначения: 1. Винт класса точности А (повышенной точности), с диаметром резьбы d = 10 мм, с шагом резьбы P = 1,5 мм, длиной l = 50 мм, с нормальной длиной резьбы b: Винт А.М10×1,5×50 … ГОСТ 1491-80. 2. То же, класса точности В (нормальной точности), с шагом резьбы P = 1,25 мм, с удлиненной резьбой b = 40 мм: Винт М10×1,25×50 – 40 … ГОСТ 1491-80.

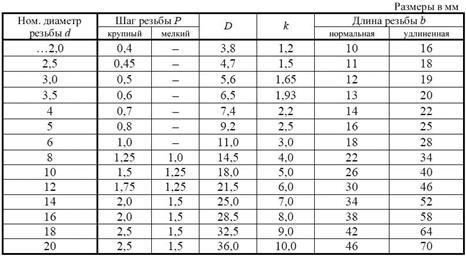

Примечания: 1. Стандартную длину l винта выбирают из ряда, мм: 2; (2,5) 3; (3,5); 4; 5; 6; (7); 8; 9; 10; 11; 12; (13); 14; 16; (18); 20; (22); 25; (28); 30; (32); 35; (38); 40; (42); 45; (48); 50; 55; 60; 65; 70; 75; 80; (85); 90; (95); 100; 110; 120. 2. Если длина резьбы b больше длины винта l, то резьба нарезана по всей длине стержня. 3. Размеры шлица выбирают по ГОСТ 24669-81 4. Радиусы под головкой винта выбирают по ГОСТ 24670-81 5. Размеры фасок выбирают по ГОСТ 10549-80 6. Стандарт устанавливает размеры винтов с диаметром резьбы d= 1…20 мм. 7. Изделие изготовляется в двух исполнениях. Головки винтов исполнения 2 имеют крестообразный щлиц, размеры которого выбирают по ГОСТ 10753-86. 8. Длины винтов, заключенных в скобки, применять не рекомендуется.

Примеры условного обозначения: 1. Винт класса точности А (повышенной точности), с диаметром резьбы d = 10 мм, с шагом резьбы P = 1,5 мм, длиной l = 50 мм, с нормальной длиной резьбы b: Винт А.М10×1,5×50 … ГОСТ 17473-80. 2. То же, класса точности В (нормальной точности), с шагом резьбы P = 1,25 мм, с удлиненной резьбой b = 40 мм: Винт М10×1,25×50 – 40 … ГОСТ 17473-80.

Примечания: 1. Стандартную длину l винта выбирают из ряда, мм: 2; (2,5) 3; (3,5); 4; 5; 6; (7); 8; 9; 10; 11; 12; (13); 14; 16; (18); 20; (22); 25; (28); 30; (32); 35; (38); 40; (42); 45; (48); 50; 55; 60; 65; 70; 75; 80; (85); 90; (95); 100; 110; 120. 2. Если длина резьбы b больше длины винта l, то резьба нарезана по всей длине стержня. 3. Размеры шлица выбирают по ГОСТ 24669-81 4. Радиусы под головкой винта выбирают по ГОСТ 24670-81 5. Размеры фасок выбирают по ГОСТ 10549-80 6. Стандарт устанавливает размеры винтов с диаметром резьбы d= 1…20 мм. 7. Изделие изготовляется в двух исполнениях. Головки винтов исполнения 2 имеют крестообразный щлиц, размеры которого выбирают по ГОСТ 10753-86. 8. Длины винтов, заключенных в скобки, применять не рекомендуется.

Примеры условного обозначения: 1. Винт класса точности А (повышенной точности), с диаметром резьбы d = 10 мм, с шагом резьбы P = 1,5 мм, длиной l = 50 мм, с нормальной длиной резьбы b: Винт А.М10×1,5×50 … ГОСТ 17475-80. 2. То же, класса точности В (нормальной точности), с шагом резьбы P = 1,25 мм, с удлиненной резьбой b = 40 мм: Винт М10×1,25×50 – 40 … ГОСТ 17475-80.

Примечания: 1. Длину l винта в указанных пределах выбирают из ряда, мм: 2; 2,5; 3; 4; 5; 6; 8; 10; 12; (14); 16; (18); 20; (22); 25; (28); 30; 35; 40; 45; 50. 2. Стандарт устанавливает размеры винтов с диаметром резьбы d=1…12 мм. Примеры условного обозначения: 1. Винт с коническим концом класса точности A, с номинальным диаметром резьбы d = 12 мм, с шагом резьбы P = 1,75, длиной l = 40 мм: Винт А.М12×1,75×40…ГОСТ 1476-93. 2. Винт с цилиндрическим концом класса точности В, остальное – то же: Винт М12×1,75×40…ГОСТ 1478-93. ГАЙКИ

Примечание. Стандарт предусматривает гайки с номинальным диаметром резьбы d=1,6 …48 мм. Примеры условного обозначения: 1. Гайка исполнения 1, с номинальным диаметром резьбы d =20 мм, с шагом P = 2,5 мм: Гайка М20×2,5 … ГОСТ 5915-70. 2. То же, исполнения 2: Гайка 2М20×2,5 … ГОСТ 5915-70.

Примечания: 1. Стандарт предусматривает гайки с диаметром резьбы d = 4…48 мм. 2. Число прорезей n = 6 для d = 4…39 мм; n = 8 для d = 42, 48 мм.

Примеры условного обозначения: 1. Гайка исполнения 1, с номинальным диаметром резьбы d =20 мм, с шагом P = 2,5 мм: Гайка М20×2,5 … ГОСТ 5918-70. 2. То же, исполнения 2: Гайка 2М20×2,5 … ГОСТ 5918-70.

ШАЙБЫ

Примечание. Стандарт предусматривает шайбы для крепежных деталей с диаметром резьбы d = 1…48 мм.

Примеры условного обозначения: 1. Шайба исполнения 1, для крепежной детали с диаметром резьбы d = 16 мм: Шайба 16 … ГОСТ 11371-78. 2. То же, исполнения 2: Шайба 2.16 … ГОСТ 11371-78.

Примечание. Стандарт предусматривает шайбы для крепежных деталей с диаметром резьбы d до 48 мм.

Примеры условного обозначения: 1.Шайба пружинная нормальная для крепежной детали с диаметром d = 16 мм: Шайба 16 … ГОСТ 6402-70. 2. То же, легкая: Шайба 16Л … ГОСТ 6402-70.

ШПИЛЬКИ

Примечания: 1. Знаком × отмечены шпильки с длиной гаечного конца b = l - 0,5d - 2P. 2. ГОСТы предусматривают d1=2; 2,5 мм; l до 300 мм и нерекомендуемые d и l, а также шпильки исполнения 2. 3. Размеры фасок выбирают по ГОСТ 10549-80

Примеры условного обозначения: 1. Шпилька с диаметром резьбы d = 16 мм, с шагом p = 1,5 мм на ввинчиваемом и гаечном концах, длиной l = 50 мм: Шпилька М 16×1,5×50 … ГОСТ 22032-76. 2. Шпилька с диаметром резьбы 12 мм, шагом 1,25 мм на ввинчиваемом конце и шагом 1,75 мм на гаечном конце, длиной l = 50 мм: Шпилька М12×

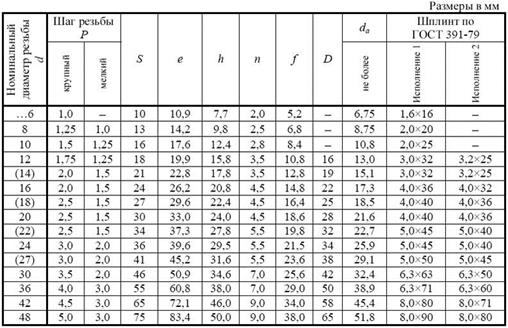

ШПЛИНТЫ

Шплинты. ГОСТ 397-79

Примечания: 1. Условный диаметр шплинта d0 равен диаметру отверстия под шплинт. 2. Длину шплинта выбирают из ряда, мм: 4; 5; 6…22 (через 2); 25; 28; 32; 36; 40; 45; 50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180;…; 280. 3. Стандарт предусматривает шплинты с условным диаметром d0= 0,6..20 мм.

Пример условного обозначения. Шплинт с условным диаметром d 0 = 4 мм, длиной l = 32 мм: Шплинт 4×32 … ГОСТ 397-79.

ШТИФТЫ

Штифты: а — цилиндрический; б — конический

Примечания: 1. Стандарт предусматривает ряд штифтов с диаметрами d = 0,6…50 мм. 2. Длину штифта l выбирают из ряда, мм: 2,5; 3; 4; 5; 6; 8; 10; 12; 14; 16; 20; 22; 24; (25); 26; 28; 30; 32; 35; (36); 40; 45; 50; 55; 60; 65; 70; 75;80; 85; 90; 95; 100; 110; 120; 140; 160; 180; 200; 220; 250; 280.

Примеры условного обозначения: 1. Штифт цилиндрический незакаленный исполнения 1, диаметром d = 8 мм, длиной l = 30 мм: Штифт 8×30 … ГОСТ 3128-70. 2. Штифт конический незакаленный исполнения 2, диаметром d = 3 мм, длиной l = 12 мм: Штифт 2.3×12 … ГОСТ 3129-70.

ПРОБКИ

Примечание. Пробки и прокладки относятся к нормализованным изделиям.

Пример условного обозначения. Пробка с резьбой М10×1, с прокладкой из паронита ГОСТ 481-80: Пробка М 10×1.

ШПОНКИ

Примечания: 1. Стандарт предусматривает 3 исполнения шпонок. 2. Стандарт предусматривает размеры соединений для валов диаметром до 500 мм. 3. Ряд стандартных длин l шпонок, мм: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160;…; 500.

Примеры условного обозначения: 1. Шпонка исполнения 1 с размерами b = 14 мм, h = 9 мм; l = 100 мм: Шпонка 14×9×100 ГОСТ 23360-78. 2. То же исполнения 2: Шпонка 2–14×9×100 ГОСТ 23360-78.

Список использованной литературы 1. Межгосударственные стандарты. Единая система конструкторской документа-ции. Издание официальное. – М.: Стандартинформ, 2006. 2. Левицкий, В.С. Машиностроительное черчение и автоматизация выполнения чертежей: Учеб. для втузов/ В.С. Левицкий. – 5-е изд., перераб. и доп. - М.: Высш. шк., 2001. - 429 с. 3. Попова, Г.Н. Машиностроительное черчение. Справочник/ Г.Н.Попова, С.Ю.Алексеев: - Л.: Машиностроение, 1986.-447 с. 4. Чекмарев, А.А. Начертательная геометрия и черчение: Учебник для бакалавров / А.А. Чекмарев. - М.: Юрайт, 2013. - 471 5. Миронов Б.Г. Инженерная и компьютерная графика. Учеб. для втузов/ Б.Г. Ми-ронов, Р.С. Миронова, Д.Я. Пяткина, А.А. Тузиков. - М.: Высш. шк., 2004 - 334 с. 6. ГОСТ 2 106—96 Единая система конструкторской документа-ции.Текстовые документы. М.: Стандартинформ, 2007. 7. ГОСТ 2.420—69 Единая система конструкторской документа-ции. Упрощенные изображения подшипников качения на сборочных чертежах. М.: Стандартинформ, 2000 8. ГОСТ 2.104-2006 Единая система конструкторской документа-ции. Основные надписи. М.: Стандартинформ, 2007 9. ГОСТ 2.109-73 Единая система конструкторской документа-ции. Основные требования к чертежам. М.: Стандартинформ, 1999 Методические указания К практическим занятиям

по разделу НАЧЕРТАТЕЛЬНАЯ ГЕОМЕТРИЯ И ИНЖЕНЕРНАЯ ГРАФИКА

Тема «Разработка конструкторской документации нак изделия пневмо- и гидроаппаратуры»

Для всех направлений и специальностей Формы обучения: очная, очно-заочная, заочная

Тула 2013. Методические указания для практических занятий студентов составлена доц. Парамоновым Р.А., Даниловым А.С. и обсуждена на заседании кафедры «Начертательная геометрия, инженерная и компьютерная графика» факультета «Транспортных и технологических систем», протокол №___ от «___» ____________ 20___ г. Зав. кафедрой НГИКГ ________________ Н.Н.Бородкин

Методические указания для практических занятий студентов пересмотрены и утверждены на заседании кафедры «Начертательная геометрия, инженерная и компьютерная графика» факультета «Транспортных и технологических систем», протокол №___ от «___» ____________ 20___ г. Зав. кафедрой НГИКГ ________________ Н.Н.Бородкин Оглавление План занятия. 4 Цели и задачи практического занятия. 4 1. Резьбы.. 5 1.1. Классификация резьбы.. 7 1.2. Изображение резьбы на чертеже и ее обозначение. 10 1.3. Условности изображения резьбовых соединений на сборочном чертеже 14 2. Требования, предъявляемые к чертежу сварной детали. 16 3. Виды сварных соединений. 17 4. Условные изображения швов сварных соединений. 19 5. Правила оформления сборочного чертежа. 22 5.1. Конструкторская документация. 23 5.1.1 Графические документы: 23 5.1.2Текстовые документы: 23 5.2. Содержание сборочного чертежа. 23 53. Условности и упрощения на СБ. 24 5.4. Спецификация. 26 5.5. Чтение СБ. 32 6. Чертежи деталей пневмо- и гидроаппаратуры.. 33 Приложение 1. 43 Список использованной литературы.. 69

1. Цели и задачи практического занятия 2. Виды изделий и их составные части. 3. Виды и комплектность конструкторской документации. 4. Чертеж детали.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 231; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

×50 … ГОСТ 22032-76.

×50 … ГОСТ 22032-76.