Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка чертежа поковки и технологических условийСодержание книги

Поиск на нашем сайте 2.1 Выбор поверхности разъема [2] Поверхность разъема – это поверхность, по которой сопрягаются верхняя и нижняя части штампа. В открытом штампе на этой поверхности предусматривают облойную канавку, заполняемую вытекающим из ручья избытком металла, образующим облой. При выборе поверхности разъема необходимо выполнять условия: · поковка должна свободно удалятся из верхней и нижней частей штампа, для чего разъем располагают в плоскости сечения поковки с наибольшим периметром, что обеспечивает наименьшую глубину и наибольшую ширину ручья; · ручьи ориентируются так, чтобы их заполнение осуществлялось по возможности осадкой, а не выдавливанием, при этом сложные части поковки рекомендуется располагать в верхней части штампа. Учитывая выше изложенное, для данной детали выбираем поверхность разъема – плоскую – П, располагающуюся в плоскости сечения поковки с наибольшими габаритными размерами. 2.2 Назначение припусков, допусков, и напусков Припуски, допуски и напуски назначаются по ГОСТ 7505 – 89 [3]. Исходные данные: Химический состав стали 15ХГНТА [1]:

Плотность стали Масса детали:

Объём детали:

Масса поковки расчетная:

Устанавливаем класс точности поковки. ([1 ], Приложение 1, Таблица 19, стр. 17) - Т4 По массовой доле С и суммарной массовой доли легирующих элементов определяем группу стали:

([1 ], Пункт 1, Таблица 1, стр. 6) – М2 Устанавливаем степень сложности: ([1 ], Приложение 2, стр. 18) Размеры описывающей поковку фигуры (параллелепипед), мм: Принимаем описывающую фигуру – цилиндр. При определении размеров описывающей поковку геометрической фигуры допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определ. положение её обработ. пов-тей:

При вычислении отношения

Степень сложности С3 (от 0,16 до 0,32) Исходный индекс – 10. По исходному индексу, чистоте поверхности и размерам детали, определяем основные припуски на мех. обработку (припуск на сторону). ([1 ], Таблица 3, стр. 10) диаметр 67 диаметр 30 высота 16 высота 16 высота 32 высота 32 Дополнительный припуск – 0,2 мм. Определяем уклоны по наружным и внутренним плоскостям ([1], Таблица 18, стр. 17) для штамповочного молота: на наружной поверхности – 7º на внутренней поверхности – 10º 2.3 Рассчитываем размеры поковки с учётом основных и дополнительных припусков и напусков: диаметр 67: диаметр 30: высота 16: высота 32: Определяем R закруглений наружных и внутренних углов: При М р. п.=0,174 кг, принимаем R = 2,0 мм; ([1], Таблица 7, стр. 12) Отклонения размеров ([1], Таблица 8, стр. 12):

Определив все размеры, припуски и допуски, составим чертёж холодной поковки:

Неуказанные предельные отклонения размеров – 1,5 допуска соответствующего размера. Неуказанные допуски радиусов закругления R – 1 мм. ([1], Таблица 17, стр. 16). Допускаемая величина остаточного облоя – 0,8 мм. ([1], Таблица 10, стр. 14). Допускаемые отклонения штамповочных уклонов:

Шестерня относится к І группе поковок (осесимметричные поковки, изготовляемые осадкой в торец, т.е. поковки круглые в плане), 2 подгруппе. ([3], стр. 178 – 179) Изображаем на чертеже деталь, поковку, горячий вид поковки. Для получения чертежа горячей поковки размеры умножаем на 1,015. См чертежи:

3. ОПРЕДЕЛЕНИЕ ВИДА, РАЗМЕРОВ ОБЛОЙНОЙ КАНАВКИ И ОБЪЕМА ОБЛОЯ

Определение вида, размеров облойной канавки осуществляется в зависимости от объема и формы заготовки, которая подается в ручей, а также в соответствии с вертикальными сечениями ручья и заготовки. В тоже же время форма и размеры канавки влияют на процесс вытекания металла в облой. Размеры облойных канавок определяются по эмпирическим зависимостям и табличным данным нормалям [2]. Толщину заусенца в мостике для поковок произвольной формы определим по формуле: Используем тип І канавки – основной. Магазин канавки полностью открыт с одной стороны. Так как нижняя половина штампа прогревается быстрее верхней, то для увеличения стойкости штампа мостик располагают в верхней части штампа. Учитывая, что вытекание металла в облой начинается значительно раньше подхода ползуна пресса к нижнему положению, толщина металла, вытекшего в магазин, будет переменной. При штамповке поковок избыточный металл, вытекая в магазин, изгибается в сторону мостика. Поэтому целесообразно располагать мостик в окончательном ручье с той стороны поковки, на которую будет воздействовать пуансон обрезного штампа.

Выбираем канавку Типа 1, и все её размеры:

Определим объем облоя:

где

где

Масса облоя

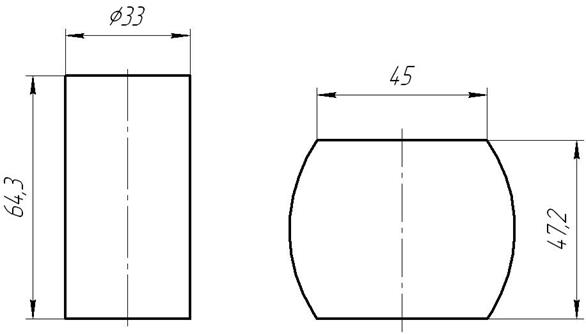

4. ВЫБОР И РАСЧЕТ ПЕРЕХОДОВ ШТАМПОВКИ Резку заготовок принимаем на одноручьевом ноже для резки проката круглого сечения [1]. Штамповка будет проводится таким образом: · нагрев заготовки перед резкой до температуры · резка на кривошипных ножницах; · нагрев перед штамповкой до температуры · штамповка в два перехода; · обрезка облоя и прошивка отверстия. Количество и виды переходов штамповки определяются формой и размерами поковки, а также распределением ее объема по элементам фигуры. Для данной детали выбираем такой набор переходов: · осадка на диаметр 33 мм; · окончательная штамповка. Окончательная штамповка – горячая поковка с размерами, полученными увеличением размеров холодной поковки на 1,5%. Подробнее см. лист 1 графической части курсового проекта. 5. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ИСХОДНОЙ ЗАГОТОВКИ Выбор вида и размеров исходной заготовки зависит от типа оборудования, группы, массы и размеров поковки. Для этого определяем сначала массу и объем поковки: При расчёте МП берётся половина «+» допуска для внешних размеров и половина «-» - для внутренних размеров (dотв)

Объём поковки определяется по чертежу с увеличением наружных размеров на половину положительного отклонения и с уменьшением внутренних на половину отрицательного отклонения. На угар берём 2%.

Выбираем Dзаг стандартный (1 том, Семёнов, стр. 76) Dзаг = 33 мм (сталь горячекатаная круглая, ГОСТ 2590-71)

Выбираем стандартный 6 метровый пруток, при раскрое 6 метрового прутка получаем незначительный концевой отход. Lпрутка = 6 м.

6. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРНОГО РЕЖИМА ДЕФОРМАЦИИ И ВЫБОР СПОСОБА НАГРЕВА ЗАГОТОВКИ Температурный интервал штамповки для данного материала заготовки устанавливается по ряду показателей, которые связаны с изменением температуры: пластичность, сопротивление деформированию, изменение размеров зерна при нагревании и различных степенях деформации, фазовое состояние и т.д. Эти интервалы установлены практически и собраны в таблицы [1]. Справочник. Том 1., стр. 99:

При выборе способа нагрева и типа нагревательного устройства учитывают: способ штамповки, свойства материала, тип производства, условия труда. Нагрев металла нужно делать с максимально возможной скоростью, что уменьшает рост зерна, угар и глубину обезуглероженного слоя. Нагрев исходной заготовки осуществляем в газопламенной печи до температуры Время нагрева заготовки определяется по эмпирическим зависимостям, проверенным практикой и табличными данными. Время нагрева в индукторе согласно табличным данным до температуры 1250º С заготовки диаметром 33 мм составляет 46 сек. [4]. Охлаждение заготовок начинается сразу после выдачи из заготовки из печи, в процессе транспортировки к молоту, в процессе штамповки. Процесс охлаждения заканчивается после штамповки, когда температура постепенно снижается до температуры окружающего пространства. Потери металла на угар составляют 2 % при использовании газопламенного нагрева.

7. РАСЧЕТ УСИЛИЙ И ВЫБОР ШТАМПОВОЧНОГО ОБОРУДОВАНИЯ Расчет усилия штамповки проводится на основании известных зависимостей, проверенных практикой. При этом необходимо правильно определить температурные условия деформации и принять соответствующие значения усилий, коэффициентов трения и прочностных характеристик. Необходимое усилие для молота двойного действия:

где b – ширина мостика; Ближайший больший паровоздушный штамповочный молот (по массе падающих частей) это молот МА2139 с МПЧ 0,63 т по ГОСТ 7024 – 75.

|

|||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 927; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

(группа 2.1 – круглые; шестерни, ступицы, фланцы.) ([1 ], Приложение 3, Таблица 20, стр. 19)

(группа 2.1 – круглые; шестерни, ступицы, фланцы.) ([1 ], Приложение 3, Таблица 20, стр. 19)

принимаем ту из геометрических фигур, масса (объём) которой меньше:

принимаем ту из геометрических фигур, масса (объём) которой меньше:

припуск односторонний – 1,5 мм

припуск односторонний – 1,5 мм припуск односторонний – 1,4 мм

припуск односторонний – 1,4 мм припуск односторонний – 1,4 мм

припуск односторонний – 1,4 мм припуск односторонний – 1,4 мм

припуск односторонний – 1,4 мм принимаем 70 мм;

принимаем 70 мм; принимаем 33 мм;

принимаем 33 мм; принимаем 19 мм;

принимаем 19 мм; принимаем 35 мм;

принимаем 35 мм;

- коэффициент заполнения облойной канавки, принимаем равным 0,5

- коэффициент заполнения облойной канавки, принимаем равным 0,5

- периметр поковки по линии разъема.

- периметр поковки по линии разъема.

;

; ;

;

С. Заготовка штампуется с одного нагрева. Её начальная температура должна быть не ниже

С. Заготовка штампуется с одного нагрева. Её начальная температура должна быть не ниже  . [1].

. [1].

- приведенный диаметр поковки,

- приведенный диаметр поковки,  - длина поковки,

- длина поковки,  - средняя ширина поковки в плане.

- средняя ширина поковки в плане.