Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Знакомство с изготовлением резака

1. Для получения резака сначала необходимо изготовить модель (макет) рис 1. Выполнение модели может производиться из: жести, плотного картона. На модели обязательно должны присутствовать припуски в размере 0.5 см (приближенно).

Рис. 1 (неукрепленная режущая кромка) 2. Из высококачественной стали выполняется полоса. Размеры которой: 2x19 либо 2x32 3. Производится нарезка режущей стали (изготовленных ранее полос) заданной длинны, необходимой на изготовление резака. 4. Далее человек, имеющий необходимые навыки на специальном оборудовании производит гибку изготовленной и отрезанной на определенную длину, ранее полученную стальную полосу. 5. После того, как резак выгнут по эскизу модели его передают мастеру, который с помощью полуавтоматического сварочного аппарата производит скрепление резака и его укрепление. Для этого используется крестовая схема укрепления, показанная на рис. 2.

Рис. 2 (Резак готовый) 1: Укрепление резака.

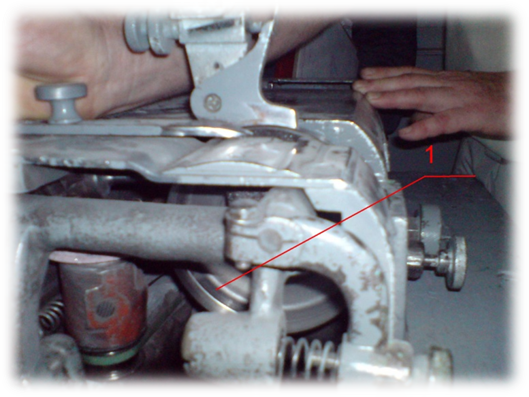

День 2 Процесс получения деталей верха Для этого процесса используется вырубочный пресс, приведенный ниже на рис. 3 Рис. 3 (пресс для вырубки)

На основании станка 2 находится плита (материал – сталь). На стальную плиту укладывается плита (Примерно – полоулиритановая, специально для того, чтобы на портить заточку резака). На полиулиритановую пластину ложиться материал (кожа). После того как кожу уложили, наверх ложиться резак, причем вырубка из кожи ведется с наименьшим остатком кожи (т.е. отходы). Укладка произведена, нажимаем руками на кнопки (Их две, служат для безопасности) и ударник 1 поворачивается к нам, ударяет по резаку, и обратно занимает правую позицию.

Сегодня мы видели как производится получение деталей верха женских сапог. Рабочий показал как изготовляются детали для сапог: 1. Союзка, Рис. 4 2. Берца, Рис 5 3. Задинка, Рис. 6

Рис. 4 (союзка)

Рис. 5 (берца)

Рис. 6 (задинка)

Машина для двоения детали Машина используется для того, чтобы вырубленную ранее кожаную деталь по толщине везде одинаковой. Проточенную деталь измеряют микрометром. Основные настройки станка производятся с помощью компьютера. Техническая схема. Рис. 7

Рис. 7

Включаем машину, настраиваем на блоке управления нужную нам толщину детали. Валки 1 начинают вращаться, причем их вращение затягивает деталь 3, которую рабочий равномерно двигал в сторону валков по столу 2. Как только деталь коснулась валков она получила приличную скорость и встречается с острозаточеным, как лезвие ленточным ножом, Где деталь двоится, или проще говоря, стачивается.

Спускание края детали на машине АСГ – 13 (Рис. 8,9)

Рис. 8 (АГС – 13)

Рис. 9 (АГС – 13)

Спускание края происходит следующим образом: Включаем машину. Транспортный валик 1 начинает крутиться с большой скоростью. Лапкой 3 прижимаем деталь. По направлению стрелки подачи материала подаем деталь на острозаточенную кромку транспортного валика.

Формовка деталей низа Приведу пример: стелька, которую вырубили из картона или другого материала надо ровно и точно уложить в обувь. Для этого используется холодное прессование. В матрицу (Рис.10) укладывается вырубленная стелька.

Рис. 10 (матрица) Затем это закрывается пуансоном (Рис. 11) и сдавливается при помощи пресса с давлением около 10 тонн.

Рис. 11 (пуансон) После мы получаем сформованные стельки. Получение деталей низа К деталям низа относятся: стелька, подносок, задник. Изготовление деталей низа производится с помощью пресса марки ARES (K – 5) показанного на рисунке (Рис. 12)

Рис. 12 (ARES K – 5) На стол рабочий укладывает тонкую ткань пропитанную клеем. Укладка производится в 20 – слоев. После рабочий, используя резак высотой 32 мм, производит вырубку деталей межподкладки (так они называются). Так же, как материал, может использоваться и кожкартон, но он укладывается в 10 – слоев. К деталям низа относятся: стелька (Рис. 13), подносок (Рис. 14), задник (Рис.15).

Рис. 13 (Кстати уже вырубленная)

Рис. 14 (Пока еще резак)

Рис. 15 (кстати вырубленный)

Сборка деталей низа На этой стадии рабочие используя найритовый клей вручную приклеивают подпятник на стельку (Рис. 16) и кладут на сушку.

Рис. 16 (приклеивание и сушка)

по разновидности различают: стелька (Рис.17), полустелька (Рис.18)

Рис.17 (стелька)

Рис.18 (полустелька)

День 3

|

||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 418; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.166.76 (0.015 с.) |