Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Модуль проектування вимірювальних пристроївСтр 1 из 14Следующая ⇒

ЛЕКЦІЙНИЙ МАТЕРІАЛ Організаційний момент:

Написати на дошці: Верещага Наталія Вікторівна Перевірка студентів по списку

Література основна: 1 Проектирование и расчет станочных и контрольно-измерительных приспособлений в курсовых и дипломных проектах: учеб. пособие / И. Н. Аверьянов, А. Н. Болотеин, М. А. Прокофьев; – Рыбинск: РГАТА, 2010. – 220 с 2 Ознобишин Н.С. Технический контроль в механических цехах. М.: Высшая школа, 1974. – 328 с. 3 Альбом контрольно - измерительных приспособлений / Под общ. ред. Степанова Ю. С. М.: Машиностроение, 1998г.- 183 с. 4 Дудніков А.А. Основи стандартизації, допуски, посадки і технічні вимірювання. К.: Центр навч. літер., 2006.-352с. 5 Желєзна А. О., Кирилович В. А. Основи взаємозамінності, стандартизації та технічних вимірювань. К.: Кондор, 2004р.- 193с. 6 Зенкин А.С., Петко И.В. Допуски и посадки в машиностроении. Справочник. К.; Техніка,1990.-320с. 7 Кирилюк Ю.Е. Допуски и посадки. Справочник.К.; Вища школа,1987.-120с. 8 Лекції в електронному виді

Література додаткова 9 Козловский Н. С., Виноградов А. Н. Основы стандартизации, допуски, посадки и технические измерения. М.: Машиностроение, 1982г.- 288 с. 10 Козловский Н. С., Ключников В. М. Сборник примеров и задач по курсу «Основы стандартизации, допуски, посадки и технические измерения». М.: Машиностроение, 1983г. - 304 с. 11 Журавлев А. Н. Допуски и технические измерения. М.: Высшая школа, 1981г. - 265 с. 12 Корсаков В.С. Основы конструирования приспособлений в машиностроении. – М.; Машиностроение, 1983.- 280 с

МОДУЛЬ ПРОЕКТУВАННЯ ВИМІРЮВАЛЬНИХ ПРИСТРОЇВ ЗАНЯТТЯ №1 Змістовий модуль 1 Виміри та якість продукції 1 Вступ. Загальна характеристика предмета і його значення в підготовці спеціаліста. Роль предмета в сучасному виробництві, перспективи його розвитку й застосування на верстатах та автоматичних лініях. 2 Сучасні методи вимірів та перспективи їх розвитку. Значення вимірів та технічний прогрес. Основні поняття про якість продукції. Організація метрологічної служби.

Мета заняття: Значення дисципліни для підготовки фахівця. Метрологія як наука динамічно розвивається, що, природно, сприяє удосконалюванню практики вимірів у всіх інших наукових і прикладних областях. Мета виховна: Перспективним напрямом розвитку вимірювальної техніки є механізація й автоматизація контрольних операцій — як важливий засіб у підвищенні якості продукції, її надійності, а також зниження витрат на контроль, виключення впливу суб'єктивності контролю і підвищення точності.

САМОСТІЙНА РОБОТА № 1 Тема: Сутність і зміст метрології

3 Види вимірювань, фізичні величини, як об’єкти вимірювання. Література (1, с.14-19; 3, с. 4-8; 4,с.231-237; 5,с.52-65) Загальна характеристика предмета і його значення в підготовці Спеціаліста.

Сучасне виробництво характеризується зростаючими вимогами до точності геометричних параметрів виготовлених деталей. Перевірка точності цих параметрів вимагає застосування більш досконалих засобів контролю. Контроль точності виконується як на проміжних етапах обробки (операційний контроль), так і на етапі остаточної приймання продукції (остаточний контроль). Багато деталей мають складну конструктивну форму і малі допуски. Тому для їх контролю часто застосовують контрольно - вимірювальні пристосування (КВП), які є спеціальними виробничими засобами вимірювання та контролю, що представляють собою конструктивне поєднання базуючих, затискних і вимірювальних пристроїв. Їх основне призначення полягає у вимірюванні похибки геометричних параметрів деталей і складальних одиниць при їх виготовленні на етапах проміжного та остаточного контролю. Роль предмета в сучасному виробництві, перспективи Сучасні методи вимірів та перспективи їх розвитку. ЗАНЯТТЯ №2 Самостійна робота №2 Види засобів вимірювання. Засіб вимірювання - це технічний засіб, який використовується для вимірювань і має нормовані метрологічні властивості. Якість вимірювань залежить від грамотного використання засобів вимірювання, від знання їх властивостей. В першу чергу потрібно знати класифікацію засобів вимірювань, їх метрологічні характеристики, похибки засобів вимірювань і причини їх виникнення. Засоби вимірювань не повинні вносити помилок в значення вимірюваних ними величин, а якщо цього не можна уникнути, то передбачається можливість урахування або виключення цих помилок відповідними прийомами.

Засоби вимірювань відповідно до Державної системи вимірювань (ДСВ) підрозділяють на такі групи: еталони, зразкові міри і прилади, виробничі міри і прилади. Еталони - це міри і прилади, призначені для відтворення і зберігання будь-якої величини з найвищою точністю. До них належать: державний еталон метра, еталонні набори кінцевих мір довжини. Зразкові міри і прилади призначаються для перевірки і градуювання лабораторних і заводських мір. Виробничі міри і прилади призначаються для перевірки виробів в умовах виробництва. За характером використання у виробничому процесі засоби вимірювань ділять на міри, вимірювальні прилади (інструменти) і калібри. ЗАНЯТТЯ №3 Література6: 4, с. 236-240, 5, с. 69-72) ЗАНЯТТЯ №4 Література: 1, с. 320-324) Самостійна робота №3 Тема: Основні принципи вибору засобів вимірювання План: 1 Вплив похибки вимірювання на результати контролю. 2 Допуск виробу і приймальний допуск. Література:(1,с.320-324)

ЗАНЯТТЯ № 5-6 Література: 1, с.243-251; 2, с. 312-341; 6,с.240-251; 8,с.122-126

1 При масовому випуску виробів, коли на заводі щоденно вимушені вимірювати деталі по одному і тому ж розміру, широко застосовуються інструменти жорсткої конструкції - граничні калібри: пробки для контролю отворів, і скоби для контролю валів. Калібрами називаються засоби контролю, якими користуються для перевірки відповідності технічним умовам розмірів, форми і взаємного розміщення осей і поверхонь. Калібри виготовляють із хромистої сталі. Залежно від умов оцінки придатності деталей калібри бувають нормальні і граничні. Нормальні калібри копіюють дійсні розміри виробу і його форму. Придатність виробу в цьому випадку оцінюють по тому, як калібр увійшов у виріб і як прилягає до нього. Проте, оскільки ступінь прилягання виконавець визначає за своїм відчуттям, результати перевірки будуть суб'єктивними. Тому нормальні калібри застосовують рідко. Граничними калібрами визначають, чи знаходиться дійсний розмір виробу в границях допуску. Калібри для валів називаються скобами (кільцями) (рисунок 1), а для отворів - пробками (рисунок 2). Комплект складається з прохідного і непрохідного калібрів. Прохідним калібром контролюють початок поля допуску, непрохідним - кінець поля допуску деталі. Деталь вважається придатною, якщо під дією власної маси прохідний калібр проходить, а непрохідний не проходить. На робочих місцях застосовуються робочі калібри (Р-ПР і Р-НЕ). Контролери і замовники використовують приймальні калібри (П-ПР і П-НЕ). Калібри в процесі їх виготовлення та експлуатації перевіряють контрольними калібрами (К-ПР і К-НЕ). Прохідною пробкою контролюють найменший розмір отвору, непрохідною - найбільший. Брак за прохідним калібром можна виправити, брак за непрохідним калібром непоправний. Калібри - пробки за конструктивним виконанням бувають повними і неповними, двосторонніми і односторонніми, регульованими і нерегульованими. Повними пробками, як правило, перевірять вироби діаметром до 100 мм, неповними - понад 100 мм.

Непрохідною скобою контролюють найменший розмір вала, прохідною - найбільший. Регульовані скоби, як правило, застосовують в умовах серійного виробництва, що дає змогу розширити діапазон контрольованих виробів, хоча при цьому точність контролю нижча, ніж у нерегульованих скоб.

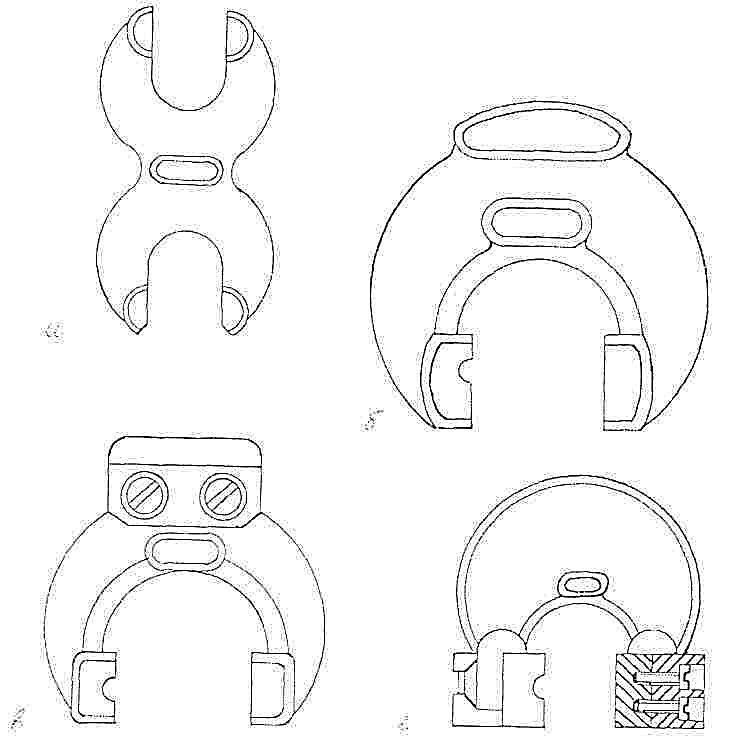

а - двостороння; б - одностороння; в - одностороння з ручкою; г - із вставками Рисунок 1 - Калібри – скоби для контролю валів:

Розрізняють власний і робочий розміри скоб. Власний розмір одержують за результатами вимірювань; робочий - це розмір скоби під навантаженням. При контролі діаметрів валів від 50 до 100 мм різниця між власним і робочим розмірами скоб становить 1,5 мкм, при контролі діаметрів 100... 170 мм-4,5 мкм. У процесі контролю калібри спрацьовуються, особливо прохідні калібри. При експлуатації калібрів потрібно стежити, щоб їх розміри знаходились у границях встановлених стандартами допусків.

а – двостороння; б – неповна; в – одностороння прохідна; г – одностороння прохідна і непрохідна; д – листова двостороння Рисунок 2 - Калібри – пробки для контролю отворів

В основу конструкцій калібрів повинен бути встановлений принцип, що полягає у тому, що прохідний калібр повинен бути прототипом деталі, що сполучається, і визначати її збираємість, а непрохідний – перевіряти кожен елемент окремо. Калібри - скоби Найбільш розповсюдженими є однобічні двограничні листові скоби (рисунок 3). За конструкцією вони виготовляються прямокутними (рисунок 3д) для розмірів 1...70 мм та круглими (рисунок 3б, в, ж). Губка прохідної сторони довша за непрохідну. Губки розділяються проточкою і розташовані на одній стороні скоби, друга площина гладка, без проточки. Для розмірів 4...50 мм використовують граничні двобічні листові скоби. Вони виконуються з листового матеріалу, товщиною 4-8 мм, і дешеві у виготовленні (рисунок 3а, є). Прохідну і непрохідну сторони розрізняють за наявністю фасок на непрохідній стороні. Якщо скоби виготовляють в значній кількості, то використовують штампування. Штамповані скоби призначені для вимірювання розмірів від 3 до 170 мм. Штамповані скоби для розмірів 50... 170 мм мають накладки з теплоізоляційного матеріалу (рисунок 3 б, в). Однобічні скоби використовують частіше за інші, тому що контроль ними займає менше часу.

а, є - скоби листові двобічні від 1 до 50 мм; б, в - скоби штамповані однобічні від 50 до 360 мм; г - регульовані скоби; д - скоба прямокутна листова однобічна; ж - скоба кругла листова однобічна від 1 до 180 мм; з - скоба лита від 100 до 325 мм

Рисунок 3 - Конструкція калібрів-скоб

Для розмірів 100...325 мм слід використовувати більш жорсткі литі скоби із вставними губками (рисунок з); аналогічно до штампованих для зменшення маси вони виконуються з отворами. Використовують також регульовані скоби, які можуть бути квалітетів (рисунок г). Складаються регульовані скоби з литого жорсткого корпуса 1, до якого з одного боку вставлені дві нерухомі вставки 2. Вставки 3 можна регулювати за прохідною та непрохідною границями за допомогою гвинтів 4. Після встановлення необхідного розміру (на внутрішній вставці — непрохідного, на зовнішній - прохідного) вставки стопоряться втулками 5 і гвинтами 6. Для цього втулки й вставки мають лиски, зрізані під кутом 6°. Межі регулювання цих скоб складають 3...8 мм в залежності від розмірів. Настроювання на нуль виконується за блоком плоскопаралельних кінцевих мір. Ці величини дорівнюють К-ПРсер та К-НЕсер. Скоби, зображені на рисунку д, є слід використовувати для перевірки розмірів лінійних довжин.

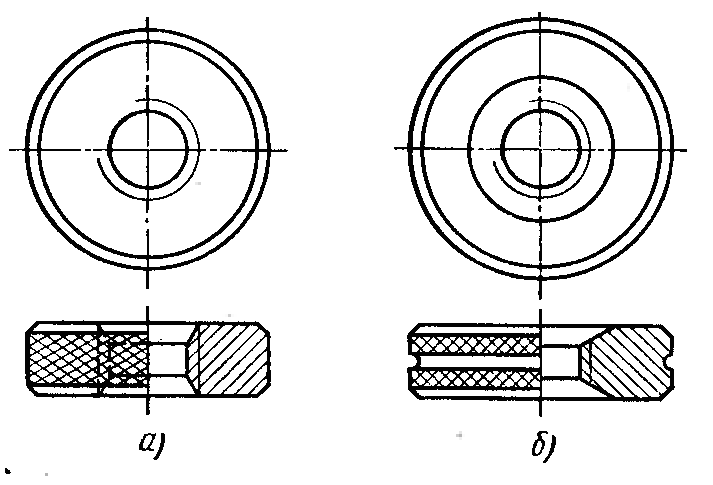

Калібри – пробки Калібр—пробка (рисунок 4) складається зі стрижня (ручки) з однією або двома циліндричними чи конічними головками в залежності від розміру. Прохідна сторона пробки довша за непрохідну. Це покращує центрування пробки в отворі. Для розмірів 1...3 мм (рисунок 4а) виготовляють граничні двобічні пробки, що складаються з ручки, в яку з двох боків вставляються дві вставки (ПР та НЕ), і закріплюються карбонатним клеєм або каніфоллю. Для розмірів 1...50 мм використовують граничні двобічні пробки зі вставками (рисунок 4б). Конусність хвостовиків 1:50, їх можна вибити з ручки через виконаний збоку ручки отвір. Крім двобічних інколи використовують однобічні пробки. ПР границя відділена від границі НЕ проточкою.

а – пробка двобічна від 1 до 3мм; б - пробка двобічна від 1 до 50мм; в – однобічна; г – пробка однобічна з насадками від 30 до 100мм; д - пробки неповна одногранична від 50 до 150мм; е – від 150 до 360мм з насадами; ж – пробка листова двобічна від 50 до 300мм Рисунок 4 - Конструкція калібрів – пробок Для розмірів 30... 100мм використовують пробки з насадками (рисунок 4г). Вони бувають двобічні двограничні (для розмірів до 50мм) та однобічні однограничні (для розмірів від 50 до 100 мм). Насадки працюють вдвічі довше, ніж вставки. Для перевірки великих отворів використовують листові двобічні пробки (рисунок 4ж) для розмірів від 50 до 300мм. Вони виготовлені з листового металу товщиною 6... 12мм. Між сторонами ПР та НЕ виконують проточку. Робочі поверхні виконують по дузі окружності. Користуватись ними незручно з причини відсутності ручки. В цьому відношенні зручніше використовувати неповні однограничні пробки (рисунок 4д). Вони виготовляються литими для розмірів 50...150мм. Для більших отворів (150...360мм) виготовляють неповні однограничні пробки з накладками (рисунок 4є).

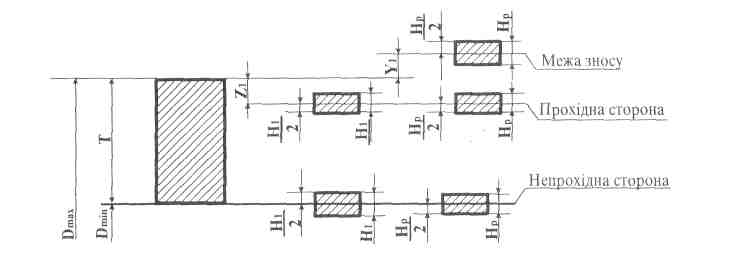

При конструюванні граничних калібрів для гладких, різьбових і інших деталей необхідно виконувати принцип подібності (принцип Тейлора), суть якого можна сформулювати таким чином: - оскільки прохідний калібр контролює відхилення розміру і форми деталі, що перевіряється, то він повинен мати форму цієї деталі; - оскільки непрохідний калібр контролює тільки відхилення розміру, то він повинен мати точковий контакт з деталлю, що перевіряється. Граничними калібрами можна одночасно контролювати всі зв'язані розміри і відхилення форми деталі, а також перевіряти, чи знаходяться відхилення розмірів і форми поверхонь деталей в полі допуску. Таким чином, виріб вважається годним, якщо погрішності розміру, форми і розташування поверхонь знаходяться в полі допуску. Подібно до розмірів деталей, що виготовляються, розміри калібрів неможливо виготовити з абсолютною точністю. Вони також мають допуск на неточність виготовлення. Крім того, прохідні калібри спрацьовуються в процесі експлуатації, тому для них встановлені також допуски на спрацювання. Для непрохідних і контрольних калібрів, які в процесі експлуатації мають незначне спрацювання, встановлений лише допуск на неточність виготовлення. Поля допусків калібрів розміщуються відносно номінальних розмірів. Номінальними розмірами калібрів вважають граничні розміри деталей. Схема розміщення полів допусків робочих калібрів зображена на рисунку 5 (ГОСТ 24858) встановлює систему допусків на гладкі калібри для контролю отворів і валів з розмірами до 500мм. Для виготовлення калібрів передбачено такі допуски: Н - на робочі калібри - пробки; Нs -на ті самі калібри, але із сферичними вимірювальними поверхнями; Н1 - на калібри-скоби, Нp - на контрольні калібри для контролю валів. Прохідні калібри мають границю спрацювання. Спрацювання їх з допуском до IT8 може виходити за границю поля допуску деталі на величину Y для пробок, Y1 для скоб. Для прохідних калібрів квалітетів від ІТ9 до ІТ17 спрацювання обмежується прохідною границею, тобто Y =Y1=0. В усіх прохідних калібрах поля допусків Н і Н1 зсунуто всередину поля допуску виробу на величину Z - для калібрів-пробок і на Z 1 - для калібрів скоб. При номінальних розмірах понад 160мм поле допуску прохідного калібру також зсунуто всередину поля допуску деталі на величину а для пробок і на а1 для скоб, на так звану зону безпеки, яка існує для компенсації похибок контролю. Для непрохідних калібрів розміром до 180мм а = а1 = 0. Зсув полів допусків калібрів і границь спрацювання їх прохідних сторін всередину поля допуску деталі запобігає спотворенню посадок і гарантує одержання розмірів деталей у границях полів допусків. Виконавчим розміром калібру називається розмір, проставлений на його кресленні таким чином, щоб допуск на його виготовлення було спрямовано у "тіло" деталі. За виконавчий розмір пробки приймається найбільший граничний розмір з від'ємним відхиленням. За виконавчий розмір скоби приймають її найменший граничний розмір з позитивним відхиленням.

Рисунок 5 - Розміщення полів допусків калібрів В залежності від квалітету точності виробу стандартом встановлені такі допуски на неточність виготовлення прохідних та непрохідних калібрів: - для виробів з допусками ІТ6 - ІТ8 Т кал = 25 % Т виробу; - для виробів з допусками ІТ9 - ІТ13 Т кал = 15 % Твиро6у; - для виробів з допусками ІТ14 - ІТ17 Т кал =7 % Т виробу. Таке розташування полів допусків прохідної та непрохідної сторін калібрів для перевірки деталей з номінальними розмірами до 180мм з допусками ІТ6 - ІТ8 дозволяє зберегти виробничий допуск. При цьому допуски деталей дещо розширюються, але порушення взаємозамінності при цьому не відбувається, тому що ймовірність сполучення при складанні найменших отворів з найбільшими валами надто мала.

Рисунок 6 - Схема перевірки деталей граничними калібрами Але для деталей з номінальними розмірами до 180мм і з допусками ІТ9 - ІТ17 та деталей з номінальними розмірами від за 180мм до 500мм та допусками ІТ6 - ІТ17, допуск на неточність виготовлення і допуск на спрацювання та їхнє розташування відносно відповідного граничного розміру деталі є різними і залежать від квалітету. Отримане при цьому звуження поля допуску розміру деталі буде незначним в порівнянні з величиною цього допуску, тобто номінальні значення й граничні відхилення від них є виконавчими розмірами калібрів. Виконавчий розмір повинен мати допуск у вигляді одного відхилення, направленого в "тіло" калібру. Приклад Визначити граничні та виконавчі розміри калібра - скоби для контролю вала ø 60к6 та контркалібра до неї. Зобразити схему полів допусків калібрів та дати ескіз робочих калібрів з нанесенням виконавчих розмірів. Розв'язок. 1. Згідно з ГОСТ 25347 (6Е, таблиця З.Д.14) знаходимо граничні відхилення вала ø 60к6, які дорівнюють: еs = 21 мкм; еі = 2 мкм. тобто d max = 60,021 мм; d min = 60,002 мм.

Рисунок 8 - Схема розташування полів допусків калібрів для валів діаметром до 180 мм 6..8 квалітетів точності

Рисунок 9 - Схема розташування полів допусків калібрів для валів діаметром до 180 мм 9...17 квалітетів точності

2. Згідно з табл. 2 ГОСТ 24853(див. також таблицю З.Д.15) Для діаметра ø 60 мм 6-го квалітету точності вони дорівнюють: Z1 = 4 мкм; Y1 = 3 мкм; Н1 = 5 мкм; Н р = 2 мкм. 3. Керуючись рис. З ГОСТ 24853 (рисунок 8), будуємо схему розташування полів допусків калібрів для контролю вала ø 60к6 (рисунок 10).

Рисунок 10 - Схема розташування полів допусків калібру-скоби для контролю вала ø60к6 4. У відповідності з формулами таблиці 1 ГОСТ 24853 (або таблиця З.Д.16 та рисунка 10 визначаємо розміри калібрів та контркалібрів.

Калібри-скоби: ПР max = d max - z1 + H1/2 = 60,021 - 0,004 + 0,005/2 = 60,0195 (мм); ПР min = d max - z1 - H1/2 = 60,021 - 0,004 - 0,005/2 = 60,0145 (мм); ПРИ = d max + y1 = 60,021 + 0,003 = 60,024 (мм); НЕ max = d min + H1/2 = 60,002 + 0,005/2 = 60,0045 (мм); НЕ min = d min - H1/2 = 60,002 - 0,005/2 = 59,9995 (мм). Виконавчі розміри калібрів - скоб: ПР = ПР min + H1 = 60,0145 +0,005 (мм); ПРИ = 60,024 +0,005 (мм); НЕ = НЕ min + H1 = 59,9995+ 0,005 (мм). Контркалібри до скоб: К – ПР max = d max - z1 + Hр/2 = 60,021 - 0,004 + 0,002/2 =60,018 (мм); К - И max = d max + y1 + Нр/2 = 60,021 + 0,003 + 0,002/2 = 60,025 (мм); К – И min = d max + y1 - Нр/2 = 60,021 + 0,003 - 0,002/2 = 60,023 (мм); К – НЕ max = d min + Нр/2 = 60,002 + 0,002/2 = 60,003 (мм); К – НЕ min = d min - Нр/2 = 60,002 - 0,002/2 = 60,001 (мм);

Виконавчі розміри контркалібрів: К - ПР = 60,018 -0, 002 (мм); К и = 60,025 -0, 002 (мм); К - НЕ = 60,003 -0, 002 (мм).

1. Конструкція робочого калібру-скоби згідно з ГОСТ 18362 з нанесенням виконавчих розмірів та маркірування показана на рисунку 11.

Рисунок 11 - Конструкція калібру-скоби для контролю вала ø60к6 Приклад Визначити граничні та виконавчі розміри калібра - пробки для контролю отвору ø 60Н7 та контркалібра до неї. Зобразити схему полів допусків калібрів та дати ескіз робочих калібрів з нанесенням виконавчих розмірів. Розв'язок. 1. Згідно з ГОСТ 25347 (6Е, таблиця З.Д.14.2) знаходимо граничні відхилення вала ø 60Н7, які дорівнюють: ES = 30 мкм; EІ = 0 мкм. тобто D max = 60,030 мм; D min = 60,000 мм.

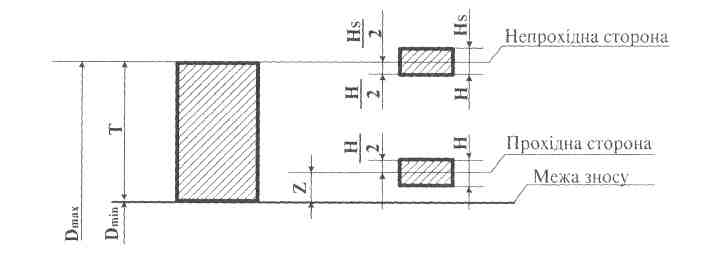

Рисунок 12 - Схема розташування полів допусків калібрів для отворів діаметром до 180 мм 6..8 квалітетів точності

Рисунок 13 - Схема розташування полів допусків калібрів для отворів діаметром до 180 мм 9...17 квалітетів точності

2.Згідно з табл. 2 ГОСТ 24853(див. також таблицю З.Д.15)

Для діаметра ø 60 мм 7-го квалітету точності вони дорівнюють: Z1 = 4 мкм; Y1 = 3 мкм; Н1 = 5 мкм; Н р = 2 мкм.

3.Керуючись рис. З ГОСТ 24853 (див. рисунок 8), будуємо схему розташування полів допусків калібрів для контролю отвору ø 60Н7 (рисунок 14).

Рисунок 14 - Схема розташування полів допусків калібру-пробки для контролю отвору ø60Н7

4. У відповідності з формулами таблиці 1 ГОСТ 24853 (або таблиця З.Д.16 та рисунка 14 визначаємо розміри калібрів та контркалібрів.

Калібри-пробки: ПР max = D min + z + H/2 = 60,000 + 0,004 + 0,005/2 = 60,0065 (мм); ПР min = D min +z - H/2 = 60,000 + 0,004 - 0,005/2 = 60,0015 (мм); ПРИ = D min - Y = 60,000 - 0,003 = 59,997(мм); НЕ max = D max + H/2 = 60,030 + 0,005/2 = 60,0325 (мм); НЕ min = D max - H/2 = 60,030 - 0,005/2 = 60,275 (мм). Виконавчі розміри калібру -пробки: ПР = ПРmax - H = 60, 0065 -0,005 (мм); ПРИ = 59,997 -0,005 (мм); НЕ = НЕmax - H = 60,0325 -0,005 (мм).

Контркалібри до пробки: К – ПР max = D min + z + Hр/2 = 60,000 + 0,004 + 0,002/2 =60,005 (мм); К - И max = D min - Y + Нр/2 = 60,000 - 0,003 + 0,002/2 = 59,998(мм); К – И min = D min - Y - Нр/2 = 60,000 - 0,003 - 0,002/2 = 59,996(мм); К – НЕ max = D max + Нр/2 = 60,030 + 0,002/2 = 60,031 (мм); К – НЕ min = D max - Нр/2 = 60,030 - 0,002/2 = 60,029 (мм);

Виконавчі розміри контркалібрів: К - ПР = 60,005 +0,002 (мм); К и = 59,998 +0,002 (мм); К - НЕ = 60,031 +0,002 (мм).

На рисунках 15 – 17 показано конструкції калібрів-пробок для контролю отворів (п. 1.4 - місце нанесення маркірування).

Рисунок 16 Конструкція калібру—пробки (двобічна)

Калібри виготовляють з інструментальних або вуглецевих цементуємих сталей (У10А, У12А, 10, 15 і ін.). Для підвищення зносостійкості і зниження витрат застосовують твердосплавні скоби і пробки, зносостійкість яких в 50 -150 разів більше зносостійкості сталевих калібрів, а вартість — всього в 3 - 5 разів більше.

Контрольні запитання 1 Типи калібрів для контролю циліндричних валів та отворів. 2 Схеми розташування полів допусків калібрів та контркалібрів відносно поля допуску деталі, що перевіряється. 3 Розрахунок виконавчих розмірів калібрів. 4 Які розміри є виконавчими для калібрів-пробок та які - для калібрів-скоб. 5 Що таке контрольні калібри? 6 Залежність конструкції калібрів від розмірів. 7 Які відомості включає маркірування калібрів?

Контроль шліцьових з'єднань

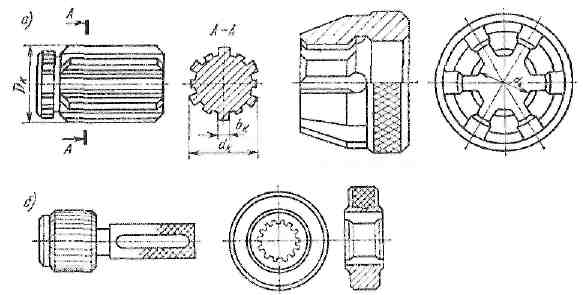

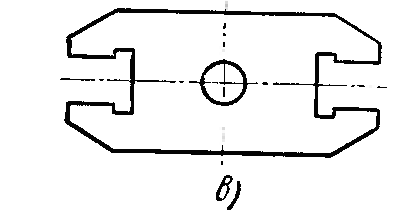

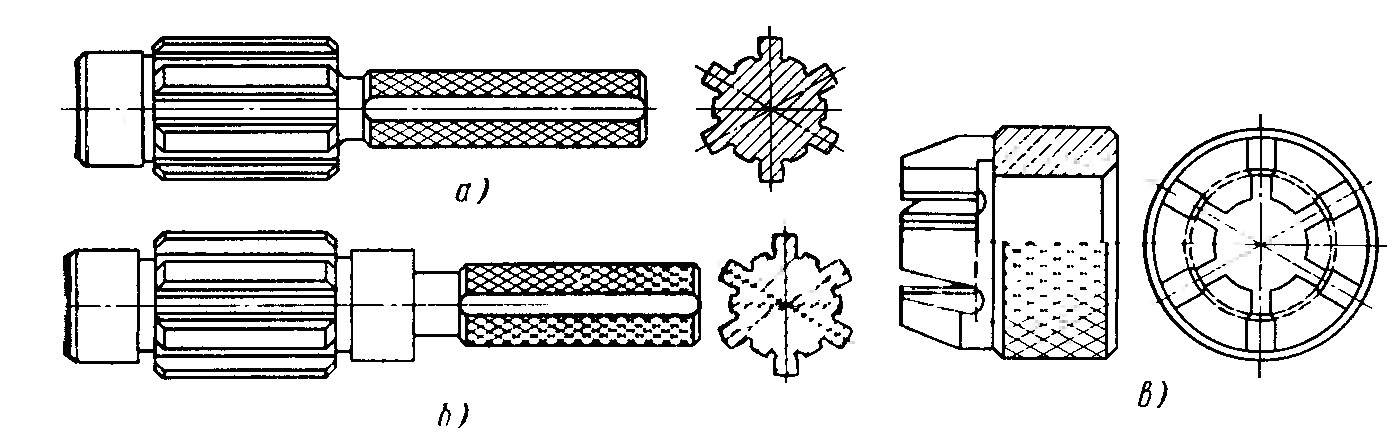

У промисловості поширені три види шліцьових з'єднань: з прямобічним, евольвентним і трикутним профілями шліців. Калібри є основними вимірювальними, засобами, що забезпечують взаємозамінність шліцьових виробів в серійному і масовому виробництві. Шліцьові вироби контролюються диференційовано (по елементно) за допомогою граничних калібрів або універсальних вимірювальних засобів окремо по кожному параметру і комплексно (по всьому контуру) за допомогою комплексних прохідних калібрів, виконуваних за подобою сполучених деталей. Шліцьові з'єднання контролюють комплексними прохідними калібрами (рисунок 6) та по елементними непрохідними калібрами або на універсальних вимірювальних приладах. Контроль шліцьового вала або втулки комплексним калібром є достатнім в одному положенні, без переустановлення калібру.

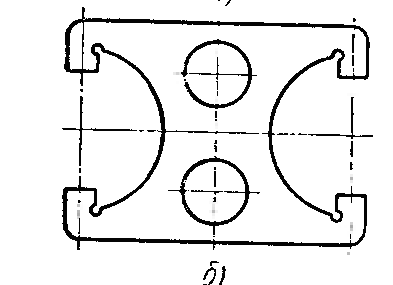

Рисунок 2 – Калібри для контролю шліцьових з'єднань На рисунку 2а) показані калібри для контролю прямобічних з'єднань; на рисунку 2б) - для контролю евольвентних з'єднань. Контроль по елементним непрохідним калібром необхідно виконувати не менше, як в трьох різних положеннях. Якщо калібр проходить хоча б в одному з цих положень, контрольовану деталь вважають бракованою. Допуски калібрів для контролю шліцьових прямобічних з’єднань регламентовані ГОСТ 7951, допуски і види калібрів для контролю шліцьових евольвентних з’єднань ГОСТ24969. Диференційований контроль шліцьових валів з прямобічним профілем по зовнішньому і внутрішньому діаметрам і товщині зубів проводиться граничними скобами (рисунок 3, а, б і в).

Рисунок 3 – Калібри – скоби для контролю шліцьових валів

Для перевірки зовнішнього діаметра втулок застосовуються граничні плоскі пробки (рисунок 3, а). Товщина пробки повинна бути трохи менше ширини западини. Внутрішній діаметр перевіряється звичайною граничної пробкою (рисунок 3, б). Для контролю ширини западини служить плоский калібр (рисунок 3, в).

Рисунок 3 – Граничні калібри для шліцьових втулок

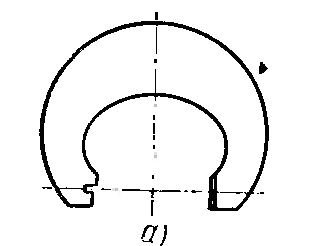

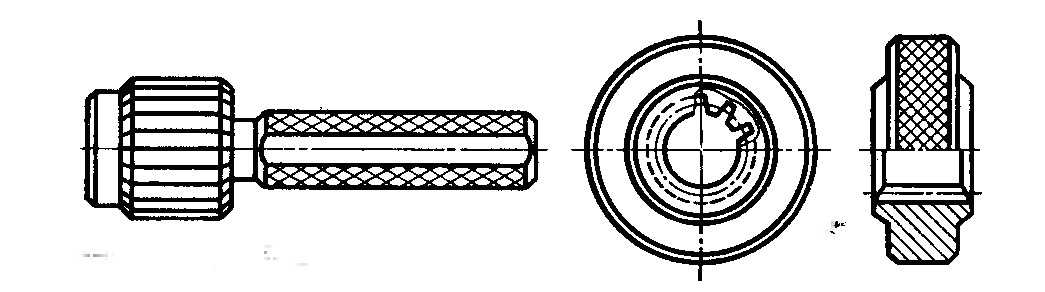

Комплексні калібри - пробки для шліцьових виробів з прямобічним профілем виготовляються двох типів: з однією передньою направляючою (рисунок 4, а) - застосовуються для контролю сполучень з центруванням по зовнішньому діаметрі і бічних поверхнях зубів і з двома направляючими (рисунок 4, б)- застосовуються при центруванні по внутрішньому діаметру. Одна направляюча служить для направлення пробки при введенні її в перевіряємий отвір, а дві направляючі забезпечують центрування пробки по внутрішньому діаметру перевіряємої втулки.

Рисунок 4 – Комплексні калібри для шліцьових виробів з прямобічним профілем

Для полегшення введення калібру в отвір, що перевіряється, передні торці зубів забезпечуються з трьох сторін фасками. Необхідність напрямних для центрування калібру пояснюється трудністю обробки внутрішнього діаметра шліцьовій частини калібру. На рисунку 4, в показаний комплексний калібр - кільце для контролю шліцьового вала з прямобічним профілем. Конструкція кілець не залежить від способу центрування сполучення. Кільце складається з гладкої направляючої і шліцьовій частин. Шліцьова частина кільця для зручності шліфування і доведення бічних поверхонь западин має наскрізні пази. Зовнішня поверхня шліцьовій частині кільця виконується конічної з метою зменшення ваги і полегшення обробки. На перевіряючий вал кільце надягається гладкою направляючої частиною вперед. Всі комплексні калібри є прохідними. Перевіряють комплексні калібри універсальними засобами. Комплексні калібри для перевірки шліцьових виробів з евольвентним профілем показані на рисунку 5.

Рисунок 5 – Комплексні калібри для шліцьових виробів з евольвентним профілем

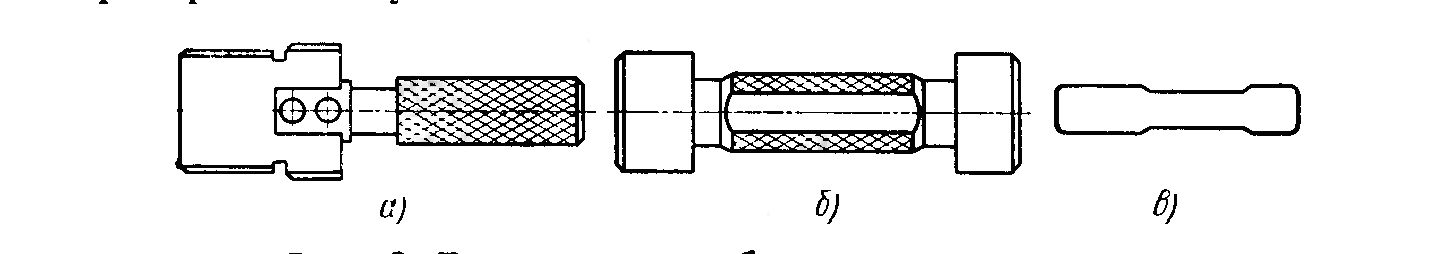

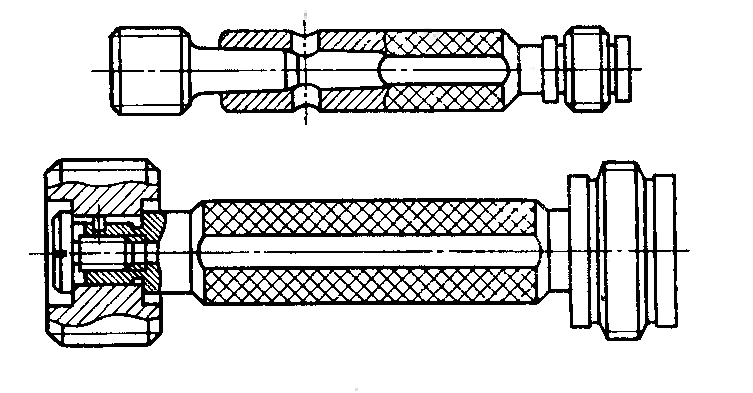

Шліцьові вироби з евольвентним профілем перевіряються комплексними калібрами і диференційовано граничними калібрами за наступними розмірами: внутрішньому діаметру отвору, зовнішньому діаметру вала, товщині зубів у валу і ширині западин у отвори (втулки). Контроль товщини зубів валів і ширини западин отворів ГОСТ 6528-53 рекомендує робити шляхом вимірювання відстані між вимірювальними роликами, що закладаються в протилежні западини. Допускається перевірка товщини зубів і ширини западин граничними калібрами. Перевірку товщини зубів калібрів - пробок виробляють шляхом вимірювання діаметрального розміру за допомогою вимірювальних роликів, які закладаються в протилежні западини. Результати вимірювань порівнюються з таблицями, наведеними в Гості 6528-53. Комплексні калібри - кільця пріпасовують до контркалібрів К - ПР. Контркалібр має клиноподібну форму зубів з поступовим збільшенням товщини зубів від переднього торця до заднього (ухил близько 0,0002). Розміри і знос калібру - кільця визначають за глибиною входження контркалібру. Контроль шліцьових виробів з трикутним профілем виробляють аналогічним способом. Контроль різьблення Для контролю внутрішньої різьби застосовують прохідні різьбові пробки (ПР і П- ПР), перевіряючі зовнішній і наведений середній діаметри гайки, і непрохідні різьбові пробки (НЕ), перевіряючі верхня межа середнього діаметра гайки. Крім того, для перевірки внутрішнього діаметра гайки застосовуються гладкі прохідна і непрохідна пробки. Аналогічно для контролю зовнішньої різьби застосовують різьбові прохідні кільця (ПР і П- ПР), перевіряючі внутрішній і наведений середній діаметри болта, і непрохідні різьбові кільця (НЕ), перевіряючі нижня межа середнього діаметра болта. Крім того, зовнішній діаметр болта перевіряється граничної гладкою скобою. При контролі калібрами різьба вважається придатною, якщо прохідний калібр згвинчується з виробом по всій довжині різьблення без зусилля, а непрохідний калібр згвинчується з виробом не більше ніж на 1-2 нитки. Різьбові пробки можуть перевірятися по всіх елементах на універсальному мікроскопі. Перевірка різьбових кілець, особливо малих діаметрів, універсальними засобами неможлива. Тому для їх перевірки служать контрольні калібри. У різьбових калібрів допуск на знос мають не тільки прохідні калібри, але також і непрохідні й настановні калібри У- ПР і У -НЕ. Основним типом різьбових пробок (рисунок 6) є пробки із вставками з конусним хвостовиком, що виготовляються із зовнішнім діаметром різьблення від 1 до 100 мм (для метричних, дюймових і трубних різьб).

Рисунок 6 – Різьбові пробки Пробки із зовнішнім діаметром різьблення понад 50 мм рекомендується виготовляти у вигляді насадок. Прохідні калібри мають повний профіль різьби і довжину різьбової частини, рівну довжині згвинчування по ГОСТу 1774-60. Непрохідні калібри і контркалібри мають укорочений профіль різьблення. Довжина різьбової частини непрохідного калібру складає всього 2 - 3,5 витка. Укорочений профіль різьблення зменшує вплив похибок половини кута профілю різьби на результати контролю непрохідним калібром. Іншим відмітною ознакою непрохідних калібрів є гладка циліндрична направляюча. У прохідних і непрохідних пробок при кроці різьби 1 мм і більше нитки, що заходять, різьблення повинні бути зрізані до повної ширини основи витка. Для перевірки зовнішніх різьб застосовують різьбові кільця, виготовлені для різьблень від 1 до 100 мм. Прохідні кільця (рисунок 7) мають різьблення на всій ширині кільця. На зовнішній циліндричній поверхні роблять рифлення. Непрохідні кільця мають відмінну проточку по середині зовнішньої циліндричної поверхні кільця. Різьба непрохідних кілець звичайно має тільки 2-3,5 витка з укороченим профілем різьблення. При кроці різьби менше 1 мм непрохідні кільця виконуються з повним профілем.

Рисунок 7 – Різьбові кільця

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 72; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.165.246 (0.32 с.) |