Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Закрепление дополнительных ремонтных деталей сваркой, пайкой и клеем ⇐ ПредыдущаяСтр 8 из 8

Наибольшее распространение получил способ закрепления ДРД сваркой. Его часто применяют при ремонте листовых панелей кузовов. Способ применяют также при восстановлении шеек коленчатых валов, канавок поршней, венцов шестерен, стыковых приливов картеров и в других случаях. ДРД может быть закреплена электрозаклепками. Однако приварка ДРД оказывает термическое влияние на материал восстанавливаемой детали, что вызывает ее коробление и уменьшение усталостной прочности. ДРД на шейках валов закрепляют полудой, кристаллизующейся в зоне контакта деталей. На поверхности восстанавливаемой детали можно закрепить стальную ленту пастообразным припоем с приложением импульсов тока. Сущность клеесварного способа закрепления ДРД заключается в следующем. Поверхность основной детали зачищают металлической щеткой, шлифовальным кругом или другими инструментами. Затем поверхность обезжиривают органическим растворителем и наносят клеевую композицию. После этого устанавливают накладку из стали 20 и приваривают ее контактным способом, формируя соединение. Вставки применяют для восстановления резьбовых отверстий и стенок корпусных деталей с трещинами.Большой объем работ при восстановлении корпусных деталей связан с восстановлением резьбовых отверстий. Доля этих отверстий составляет свыше 30 % всех резьбовых элементов деталей. Эффективно восстановление резьб путем установки спиральных вставок из ромбической проволоки. Материал спиральной вставки - аустенитная хромоникелевая сталь. ДРД представляет собой пружинящую спираль с концентричными друг относительно друга внутренней и наружной резьбами высокой точности. Спираль имеет на одном конце поводковый усик для завинчивания ДРД. Внешний диаметр ДРД в свободном состоянии перед установкой больше,чем соответствующий диаметр резьбы в отверстии, что обеспечивает натяг в сопряжении. Процесс восстановления поврежденного резьбового отверстия включает: рассверливание изношенной резьбы в детали; нарезание новой резьбы большего размера с тем же шагом и необходимой глубиной под вставку; ввертывание вставки в деталь; удаление технологического поводка. Разрушенную или поврежденную резьбу удаляют путем рассверливания отверстия. Способ обеспечивает повышение предельной нагрузки на резьбу, ее износной и коррозионной стойкости.

Одной из разновидностей способа восстановления стенок корпусных деталей с трещинами является установка фигурных вставок из малоуглеродистой стали. Вставки имеют призматическую форму, в основании -элементы окружностей диаметром 3,5; 4,8 или 6,8 мм. Сущность способа заключается в запрессовывании вставок в предварительно подготовленные пазы детали (рис. 2.30.). Вставки бывают уплотняющими (устанавливают вдоль трещины) и стягивающими (устанавливают поперек трещины). Трещины длиной до 50 мм устраняют только стягивающими вставками, а более 50 мм - стягивающими и уплотнительными вставками. Высота уплотняющих вставок 10... 15 мм, а стягивающих - 3 мм. Высота уплотняющих вставок превышает толщину стенки детали, высота стягивающих вставок составляет часть толщины стенки восстанавливаемой детали. Выпускают комплект ОР-11362, в состав которого входят фигурные вставки и необходимый инструмент. Способ отличается простотой и небольшой трудоемкостью, он доступен любому ремонтному предприятию или мастерской. 15 Пластическое деформирование материала: определение, особенности и условия применения. Восстановление размеров и формы деталей. Упрочнение поверхностей. Пластическое деформирование материала используют при восстановлении расположения, формы, размеров и шероховатости поверхностей и физико-механических свойств детали за счет перемещения материала внутри объема самой заготовки, изменения структуры материала или создания наклепа. Способ применяют при восстановлении деталей, изготовленных из пластичных материалов (стали, меди, бронзы и др.). Он может быть использован и для обработки хрупких материалов, которые превращаются в пластичные путем нагрева или создания благоприятных условий нагружения. Процесс обладает уникальной особенностью обходиться при восстановлении большого количества параметров и свойств без вложения дополнительного материала в заготовку, в отличие от способов нанесения покрытий, установки и закрепления ДРД.

Пластичность — это свойство твердых тел под действием внешних сил изменять свою форму и размеры без разрушения и сохранять их в виде остаточной деформации после снятия приложенных сил.Степень и усилие деформирования материала зависят от его химического состава и структуры, температуры нагрева, скорости деформирования и схемы главных напряжений. Наибольшую пластичность имеют чистые металлы. Введение в состав металла легирующих элементов чаще всего уменьшает его способность к пластическому деформированию. Чем меньше размер зерна, тем прочнее металл и ниже его пластичность. Область применения пластического деформирования распространяется на восстановление геометрических параметров деталей, а также их жесткости, усталостной прочности и износостойкости. Способ экономичен и обеспечивает высокое качество восстановления деталей. Восстановление размеров деталей Пластическое деформирование позволяет получить ремонтные заготовки, которые будут обработаны под номинальные размеры. При этом материал перемещают из неизнашиваемого объема в зону износа. Процесс включает термическую обработку, технологический нагрев (при необходимости) и приложение деформирующего усилия. Термическая обработка перед деформированием представляет собой отжиг или высокий отпуск. В ряде случаев непосредственно перед деформированием заготовку нагревают до температуры ковки. Пластическое деформирование материала разделяют на группы в зависимости от соотношения направления внешних сил и деформаций и вида применяемой энергии. В зависимости от соотношения направлений внешних сил и деформаций различают основные способы создания ремонтных заготовок: осадку, раздачу, обжатие, вытяжку и вдавливание (рис. 2.31.).

Осадка применяется для увеличения наружного размера сплошных деталей.Направления действующих сил и деформаций при раздаче совпадают и направлены изнутри детали. Раздачу применяют при восстановлении по наружному диаметру поршневых пальцев, чашек дифференциала, втулок и других деталей. При обжатии направления действующих сил и деформаций также совпадают, но направлены внутрь заготовки. Способ применяют при восстановлении внутренней поверхности детали с нежесткими требованиями к наружным размерам. Вытяжку применяют для увеличения длины детали за счет уменьшения ее поперечного сечения. По сравнению с осадкой деформации и действующие силы поменялись местами и направлениями. Вытяжкой восстанавливают, например, размеры толкателей при износе торцовых поверхностей. Вдавливание объединяет в себе признаки осадки и раздачи. В большинстве случаев действующая сила направлена под углом к направлению требуемой деформации. Одновременное применение осадки и раздачи сохраняет длину детали, что является преимуществом способа. Восстановление формы деталей Форму изогнутой или скрученной детали восстанавливают правкой. Направление действующей силы при этом противоположно устраняемой деформации и в большинстве случаев перпендикулярно оси детали. Правят валы, шатуны, оси, клапаны, тяги, рычаги, рамы, кронштейны и другие детали. При правке деформируют всю деталь или ее элемент, создают статическую или динамическую нагрузку, процесс ведут без нагрева или с нагревом.

Для холодной правки характерна неоднородность степени деформации по сечению, а, следовательно, несимметричная эпюра остаточных напряжений. В связи с этим при холодной правке необходимо стремиться к распределению деформаций по всему объему металла. Остаточные напряжения способствуют возврату деформации. Для повышения стабильности результата применяют двойную правку с перегибом в обратную сторону и последующим нагревом детали до температуры 400...500 оС, выдержкой в течение 1 часа и охлаждением в контейнере. Такая термическая обработка восстанавливает до 90 % несущей способности деталей. Для деталей с большой стрелой прогиба применяют горячую правку. Перед правкой нагревают всю деталь или ее часть. Такая правка завершается отпуском. Правку выполняют однократным приложением нагрузки или многократным приложением половинной нагрузки. Для коленчатых валов, изготовленных из высокопрочного чугуна, применяют поэлементную правку без нагрева в объеме одной шатунной шейки путем создания преимущественно сжимающих напряжений с медленным нарастанием и снятием нагрузки. Высокое качество обеспечивает правка наклепом. Точность правки при этом достигает 0,02 мм, наблюдается стабильность результата во времени и сохранение усталостной прочности. Такой вид правки выполняют пневматическим молотком с закругленным бойком c нанесением ударов по нетрущимся поверхностям детали. Упрочнение поверхностей Многие детали машин при эксплуатации утрачивают износостойкость, усталостную прочность и жесткость. Восстановить эти свойства можно наклепом поверхностного слоя детали или всего ее объема. Явление заключается в изменении структуры металла, вызванном пластическим деформированием. При восстановлении усталостной прочности в поверхностном слое создают сжимающие остаточные напряжения. Применяют следующие виды механического упрочнения поверхностей деталей: обкатывание (раскатывание), чеканку, дробеструйную или центробежную обработку, калибрование, выглаживание и др. Наибольшее применение получило обкатывание роликами и шариками для упрочнения наружных и внутренних поверхностей деталей. В качестве оборудования применяют станки, имеющие механические подачи, продольную и поперечную. Приспособление устанавливают на суппорте станка. Инструмент (накатник) обычно подпружинен и прижимается к детали усилием поперечной подачи.

Дробеструйную обработку применяют как для повышения жесткости упругих элементов (пружин, торсионов, рессорных листов), так и для увеличения усталостной прочности деталей (шатунов, коромысел). Сущность выглаживания заключается в упругопластическом деформировании поверхностного слоя детали инструментом с цилиндрической или сферической рабочей частью при взаимном перемещении инструмента и заготовки. В отличие от обкатывания, где имеет место трение качения инструмента по поверхности детали, выглаживание основано на использовании трения скольжения. Выглаживают только сплошные поверхности. Алмазное выглаживание тоже есть--бррррррррр!!!! 16 Место и содержание термической обработки в процессах восстановления деталей.

Термическая обработка металлов и сплавов представляет собой множество операций, включающее их нагрев и взаимодействие со средой, выдержку при заданной температуре и охлаждение. Различные виды термической обработки определяются скоростями нагрева и охлаждения заготовок, температурой нагрева и временем выдержки при этой температуре. Цель термической обработки заключается в получении требуемой структуры, а, следовательно, и физико-механических свойств металлов и сплавов. По степени воздействия на эти свойства термическая обработка значительно эффективнее других видов обработки, например, механической. В технологическом процессе восстановления деталей с помощью термической обработки подготавливают заготовки к механической обработке, снимают внутренние напряжения с целью исключения трещин и упрочняют поверхности. Процессы термической обработки принято подразделять на термическую обработку без механических и химических воздействий; термомеханическую обработку, сочетающую тепловое воздействие с пластическим деформированием материала, и химико-термическую, сочетающую тепловое воздействие с изменением химического состава поверхностного слоя заготовки.

17 Нанесение электрохимических покрытий: законы М.Фарадея, способы и оборудование, применение в производстве. Электрохимические процессы. Процессы взаимного превращения электрической и химической энергии являются электрохимическими процессами. В зависимости от их направленности получают или покрытия за счет расхода электрической энергии, или электрическую энергию в гальванических элементах.Простейшая электрохимическая система имеет внутреннюю и внешнюю цепи (рис. 2.35.). Два электрода и ионный проводник между ними составляют внутреннюю цепь, а металлический проводник с источником тока - внешнюю. Электродами являются металлические проводники, которые имеют электронную проводимость и находятся в контакте с ионным проводником (проводником 2-го рода). В качестве последнего служат растворы или расплавы электролитов. Взаимодействие внутренней и внешней цепей системы обеспечивает ее работу.

Рис. 2.35. Схема простейшей электрохимической системы: внешняя цепь: 1 - источник тока; 2 - проводник; внутренняя цепь: 3 - электроды 4 - электролит; составляющие образующихся материалов: 5 - положительные ионы; 6 - отрицательные ионы При восстановлении деталей применяют процессы получения покрытий, прочно соединенных с поверхностями деталей. Эти процессы основаны на явлениях электролитической диссоциации и электролиза.

Технологические расчеты. Теоретическое значение массы металла m, выделившегося на электроде, определяют с помощью объединенного закона М. Фарадея: где C - электрохимический эквивалент, г/А-ч; I - сила тока, А; t - время осаждения, ч; М и Z - молярная масса (г/моль-ион) и валентность осаждаемого элемента; F - постоянная Фарадея, определяемая произведением количества элементарных частиц в одном моле вещества (постоянная Авогадро, 6,022-1023 моль-ион-1) на значение элементарного заряда (1,602-10~19 Кл), отсюда F = 6,022-1023-1,602-10-19 = 96484 Кл/моль. На катоде кроме осаждения металла протекают сопутствующие процессы: выделение водорода, восстановление металла до более низкой валентности, восстановление органических веществ, попавших в электролит. Поэтому действительная масса металла, выделившегося на катоде, будет меньше его массы, рассчитанной по формуле (2.7). Отношение массы действительно выделившегося металла на электроде к теоретически возможному его количеству называется коэффициентом выхода по току а, значение которого всегда меньше единицы.

Толщину электролитического осадка h определяют по формуле: где Dk = I/Sk - плотность тока, А/дм; Sk - площадь катода, дм; у - плотность осаждаемого металла, г/см3. Время осаждения электролитического осадка определяют по формуле:

Область применения. Электрохимические покрытия применяют в ремонтном производстве при восстановлении деталей с небольшими износами, но с высокими требованиями к износостойкости, твердости и сплошности покрытия и прочности его соединения с основой. Считают, что около 65 % деталей ремонтного фонда имеют износ на сторону до 0,14 мм. По сравнению с другими процессами нанесения покрытий электролиз обеспечивает: сохранение структуры материала детали за счет отсутствия вложения тепла в него; высокую износостойкость и твердость покрытий; равномерную их толщину; возможность получения покрытий с заданными, изменяющимися определенным образом по их толщине физико-механическими свойствами; большое количество одновременно восстанавливаемых деталей и возможность автоматизации; использование недефицитных материалов. Однако скорость нанесения покрытий низкая, процесс многооперационный и сопровождается большим расходом энергии и воды и загрязнением сточных вод ионами тяжелых металлов. Оборудование. Гальванические работы выполняют в стационарных и подвижных ваннах. Размеры стационарных гальванических ванн нормализованы. Подвижные ванны бывают барабанного и колокольного типов. В ваннах первого типа детали закреплены на подвесках. Стальные стенки ванн для исключения соприкосновения с кислотными электролитами футеруют свинцом, резиной, полимерными и керамическими материалами. Нагрев или охлаждение раствора выполняют теплообменные устройства. Электрический ток к электродам подводят через продольные медные или латунные штанги диаметром 15...40 мм, установленные на бортах ванны в изоляторах. Одна пара штанг соединена с положительным полюсом источника, а другая - с отрицательным. На каждой паре штанг размещают по несколько поперечных штанг, свободное перемещение которых позволяет устанавливать нужное катодно-анодное расстояние. Электроды-аноды и детали с подвесками подвешивают на анодные и катодные штанги. Постоянный или переменный ток необходимых параметров напряжением 6... 12 В вырабатывают источники тока (выпрямители) с тиристорным или транзисторным управлением. 18 Механическая обработка при восстановлении деталей: назначение, виды, оборудование и инструмент. Назначение, особенности и содержание Механическая обработка ремонтных заготовок является основным средством восстановления геометрических параметров деталей (их номинальных и ремонтных размеров, формы, взаимного расположения, шероховатости и волнистости поверхностей), она применяется также для подготовки поверхностей под нанесение покрытий и для упрочнения поверхностей. На операции механической обработки приходится около 27 % общей трудоемкости восстановления деталей. Примерное распределение количества различных видов обрабатываемых поверхностей деталей следующее, (%): цилиндрических - 65, конических и сферических - 5, плоскостей - 20 и резьб ~ 7. Наибольшее количество восстанавливаемых элементов приходится на цилиндрические и плоские поверхности. Среди цилиндрических поверхностей имеется около 60 % отверстий и 40 % шеек. Это распределение вместе с распределением толщины, значений физико-механических свойств материала, припусков и требуемой точности поверхностей дают представление о видах и количестве оборудования для механической обработки.

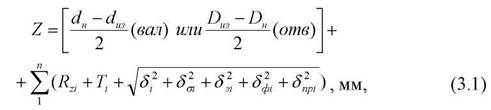

Толщина восстановительных покрытий состоит из двух составляющих. Первая составляющая соответствует расстоянию от окончательно обработанной поверхности до поверхности, на которую наносят покрытие. Вторая составляющая - это припуск на обработку. Значение толщины Z наносимого покрытия рассчитывают по дополненной формуле В.И. Кована: где dн, Dн - номинальные размеры элементов, мм; dиз, Dиз - размеры изношенных элементов, мм; i = 1...n — операции механической обработки; Rzi — высота неровностей слоя перед механической обработкой на i-ой операции, мм; Тi - глубина поврежденного слоя, мм; Sni - пространственные отклонения поверхности, мм; <5&, S3, и Зф, - соответственно, погрешности базирования, закрепления и формы детали, мм; Snpi - погрешность приспособления, мм. Механическая обработка заготовок при восстановлении деталей отличается от изготовления деталей из отливок, проката или поковок. Это объясняется такими причинами: преднамеренным разрушением некоторых технологических баз в конце процесса изготовления деталей; изнашивани- ем или повреждением группы баз во время работы агрегата; деформированием деталей в процессе эксплуатации; небольшими значениями толщины припусков, материал которых, как правило, отличается от материала основы; различием в свойствах припусков при изготовлении и восстановлении деталей; требованием обеспечения необходимой точности взаимного расположения поверхностей, обрабатываемых при восстановлении, и поверхностей, обрабатываемых при изготовлении, а при восстановлении остающихся необработанными. Обработка заготовок из монолитных материалов изучается в технологии машиностроения. В объеме изучаемой дисциплины рассматривают в основном обработку заготовок с покрытиями. Восстановительно-упрочняющие покрытия отличаются особыми свойствами. Наплавленные покрытия, например, имеют высокую твердость, они неоднородны по строению и химическому составу, пористые, а их наружная поверхность неровная. Ряд электрохимических покрытий имеет высокую твердость, в них присутствует гидрооксиды, однако покрытия железнения, наоборот, мягкие и имеют значительную вязкость. Многие газотермические покрытия имеют большую пористость и низкую прочность соединения с основой. Полимерные покрытия хрупкие, обладают плохой теплопроводностью и низкой температурой плавления или начала разрушения. Эти причины объясняют назначение определенных режимов обработки ремонтных заготовок, видов и геометрии инструмента, а также применяемых СОЖ. Копирование технологии механической обработки деталей при изготовлении машин для целей их восстановления не приводит к оптимальным результатам. Развитие современных материалов и способов нанесения покрытий из них требует внедрения прогрессивных способов их обработки. Так, например, время механической обработки композитных покрытий и покрытий из оксидной керамики, нанесенных плазменным или детонационным напылением, в 5... 10 раз больше, чем время обработки покрытий, нанесенных электродуговой наплавкой. Использование в таких случаях традиционных процессов обработки связано с большим расходом инструментов, ухудшением качества поверхностей и, как следствие, ставит под сомнение возможность применения прогрессивного способа создания ремонтной заготовки и всего процесса восстановления детали в целом. Механическая обработка восстановительно-упрочняющих покрытий включает такие блоки операций: черновые, чистовые и отделочные. Восстанавливаемые поверхности в зависимости от толщины и твердости снимаемого слоя проходят лезвийную и (или) абразивную обработку.

19 Измерения в процессах восстановления деталей: определения, значение и содержание. Измерение линейных и угловых величин, параметров формы и расположения поверхностей. Измерение шероховатости. Технический контроль - это проверка соответствия продукции или процессов установленным техническим требованиям.Соответствие значений параметров деталей их нормативным значениям - это главное условие получения деталей высокого качества и обеспечения нормативной послеремонтной наработки агрегатов, собранных из таких деталей. Под точностью детали понимают степень приближения геометрических параметров ее элементов к расчетным значениям этих параметров, определенным чертежом .. Образуются следующие отклонения: - расположения поверхностей АП; формы поверхности АФ; размера элемента Ad; - волнистости;шероховатости. Основные определения Измерение — нахождение значения физической величины опытным путем с помощью специальных средств. Измерения бывают прямые, косвенные, абсолютные и относительные. Истинное значение физической величины идеальным образом отражает соответствующее свойство объекта. Это значение установить чаще всего невозможно, поэтому определяют ее действительное значение. Действительное значение устанавливают измерением с допустимой погрешностью. Чем меньше погрешность измерений, тем в большей степени действительное значение приближается к истинному. Погрешность измерений — разность между полученным значением измеряемой величины и ее истинным значением. Средство измерений — техническое средство, предназначенное для измерения физических величин. Средства измерений бывают накладными (их устанавливают на деталь) и стационарными (деталь устанавливают на средство). Мера - средство измерения, предназначенное для воспроизведения физической величины заданного размера (например, концевая мера длины, гиря). Шкала - часть отсчетного устройства, представляющая собой совокупность отметок и проставленных у некоторых из них чисел отсчета, соответствующих ряду значений физической величины. Деление шкалы — промежуток между двумя соседними отметками шкалы. Цена деления шкалы — разность значений величины, соответствующая двум соседним отметкам шкалы. Указатель - часть отсчетного устройства (например, стрелка, поплавок, световой индекс), положение которой относительно отметок шкалы определяет показания средства измерений. Поверка средства измерений — определение метрологическими органами погрешностей средств измерений и установление их пригодности к применению. Измерение линейных и угловых величин Виды средств измерений. Применяют специальные и универсальные средства. Первые в виде калибров дают качественную оценку и служат для измерения одной величины одного или сочетания элементов детали. Вторые средства применяют для измерения значений величины в пределах, установленных технической характеристикой средства. В ЕСДП предусмотрены 19 квалитетов точности размеров: 01; 0; 1; 2;... 16; 17. Восстанавливаемые элементы деталей преимущественно обрабатывают по 5 - 8 квалитетам. Для измерения линейных размеров применяют штангенинструмен-ты, микрометрические инструменты и рычажно-зубчатые приборы. Цена деления первых 0,05 или 0,1, вторых - 0,01 и третьих - 0,001, 0,002 или 0,01 мм. Угловые размеры определяют с помощью угломеров. Их линейки вводят в соприкосновение со сторонами измеряемого угла. В зависимости от конструкции угломеры бывают двух видов. Средствами первого вида измеряют углы О...9О0 с угольником и 90... 180о без угольника. Угломерами второго вида измеряют наружные углы 0... 180о и внутренние 40... 180о. Отсчет производят по двум шкалам: основной (цена деления 1о) и нониус-ной (цена деления 2'). Выбор средств измерений. При обработке заготовок выбирают средство измерений в зависимости от вида и погрешности измеряемой линейной величины. Используют методы выбора: по коэффициенту уточнения (запасу точности); на основе информационной теории измерительных устройств; безошибочности контроля. Наиболее распространенным является метод безошибочности контроля, при котором выбор средств измерений производят по известным значениям номинального размера d, допуска изготовления IT и погрешно- сти измерений 6. Допускаемые погрешности измерений при приемочном контроле на линейные размеры до 500 мм устанавливает ГОСТ 8.051-81. Здесь погрешности приняты равными 20...35 % от допуска на изготовление детали. Средства измерений при механической обработке деталей с наиболее распространенными значениями линейных размеров от 6 до 120 мм следующие. Измерение линейных размеров наружных поверхностей. При точности размеров 5-6 квалитетов применяют микрометры рычажные типа МР и МРИ, скобы рычажные типа СР при использовании в стойке, головки рычажно-зубчатые типа ИГ с ценой деления 0,001 мм и оптиметры вертикальные типа ОВ-3 и горизонтальные типа ОГ-3, микроскопы инструментальные. При уменьшении точности измеряемых элементов до 7 квалитета вводятся скобы индикаторные типа СИ при настройке на нуль по концевым мерам длины и микрометры гладкие типа МК. Детали, выполненные грубее 9 квалитета точности, измеряют штангенциркулем ШЦ-II с ценой деления 0,05 мм. Измерение линейных размеров внутренних поверхностей. Измерения с точностью по 5 - 8 квалитетам предполагают применение микроскопов инструментальных типа МРИ-2, БМИ-1, оптиметров горизонтальных типа ОГ-3 и нутромеров с ценой деления 0,001 или 0,002 мм с настройкой по установочным кольцам. Размеры отверстий, выполненных с точностью по 9 - 14 квалитетам, измеряют нутромерами индикаторными типа НИ с ценой деления 0,01 мм. При измерении отверстий диаметром свыше 80 мм могут применяться нутромеры типа НМ микрометрические. При более грубых измерениях применяют штангенциркули типа ШЦ-I и ШЦ-II с ценой деления, соответственно, 0,05 и 0,1 мм. Измерение параметров формы и расположения поверхностей Для оценки плоских поверхностей применяют следующие параметры: непрямолинейность и неплоскостность. Отклонения от прямолинейности определяют с помощью линеек поверочных типа ЛД, ЛТ и ЛЧ. Для измерения плоскостности применяют линейки типа ШП, ШД, ШМ и УТ. Плоскостность измеряют также с помощью плит чугунных и из твердокаменных пород (гранита, диабаза, диорита и габбро). Цилиндрические поверхности характеризуются такими параметрами формы: овальностью, огранкой, бочкообразностью, седлообразностью, изогнутостью оси, конусообразностью и нецилиндричностью. Последний параметр включает все отклонения формы поверхности от круглого цилиндра. Погрешности расположения поверхностей включают такие параметры: отклонение от соосности, радиальное и торцевое биение, отклонения пересекающихся и скрещивающихся осей, непараллельность и неперпендикулярность осей или поверхностей. Приборы для измерения параметров формы и расположения восстановленных поверхностей имеют корпус с опорными элементами, индикаторы и эталон детали. В составе прибора может быть устройство для перемещения детали относительно опорных поверхностей или образцового перемещения индикаторов. Опорные элементы соприкасаются при работе прибора с измерительными базами детали. Индикаторы установлены на корпусе, скалке или другом устройстве. Измерения выполняются относительным методом, показания индикаторов при соприкосновении их щупов с поверхностями эталонов устанавливаются на "нуль". Измерение шероховатости ГОСТ 2789-73 предусматривает 14 классов шероховатости и определяет такие ее критерии: Ra - среднее арифметическое отклонение профиля; Rz - высота неровности профиля по десяти точкам; Rmax - наибольшая высота неровности профиля; S - средний шаг неровностей; tp - относительная опорная длина профиля, где р - числовое значение уровня профиля. Шероховатость поверхности измеряют на базовой длине профиля. Эта длина в зависимости от класса шероховатости имеет значения: 0,01 0,03; 0,08; 0,25; 0,80; 2,5 и 8,0 мм. В классах 6-12 применяется параметр Ra, в классах 1 -5, 13 и 14- параметр Rz. Наиболее полную оценку шероховатости дает параметр Ra. Применяют качественный и количественный способы оценки шероховатости поверхности. Качественный способ основан на сравнении обработанной поверхности с образцом-эталоном или эталонной деталью. Количественный способ основан на измерении шероховатости приборами контактного типа, которые делятся на профилометры и профилографы. Про-филометры пригодны для измерения шероховатости Rz = 20... 10 мкм и Ra = 2,5...0,02 мкм. Профи-лографы применяют для измерения шероховатости поверхностей ответственных деталей или образцов шероховатости в лабораторных условиях. Профилометры определяют значение шероховатости без ее графического изображения.

20 Упрочнение восстанавливаемых деталей: необходимость и содержание. Износостойкие покрытия. Модифицированные слои. Поверхностное пластическое деформирование. Необходимость и содержание упрочнения. Нормативные документы ориентируют на достижение 80 %-ной послеремонтной наработки техники от наработки новых машин. Эти документы определяют, соответственно, состояние деталей, поступающих на сборку, значения замыкающих размеров в сопряжениях и параметры работоспособности машин. Восстановленная деталь входит составной частью в отремонтированный агрегат, который, в свою очередь, входит в машину. Ресурсы этих систем должны быть равными друг другу, однако в реальных условиях это условие чаще не выдерживается. Если ресурс агрегата превышает ресурс машины, а ресурсы деталей - ресурс агрегата, то излишние ресурсы составных частей изделий оказываются невостребованными. Чаще ресурсы составных частей изделия оказываются недостаточными, что обусловливает их трудоемкую замену в эксплуатации на новые или восстановленные. Если наработка детали меньше нормативной и отстает от наработки остальных деталей агрегата, то возникает потребность в повышении долговечности элементов этой детали за счет повышения износостойкости твердости, усталостной прочности и других свойств. В общем случае под упрочнением материала понимают повышение значений его физико-механических свойств, которые являются определяющими для обеспечения надежности ремонтируемого объекта. Все многообразие способов упрочнения деталей можно разделить на три группы: нанесение износостойких покрытий; образование износостойких слоев; пластическое деформирование материала. Износостойкие покрытия Механизм получения износостойких покрытий и их необходимая структура рассмотрены ранее. Рассмотрим некоторые специальные способы наплавки, обеспечивающие упрочнение деталей. Наплавка пропиткой композиционных сплавов. На деталь устанавливают форму, которая образует над восстанавливаемой поверхностью полость, высота которой равна толщине наплавляемого покрытия. В эту полость насыпают крупку литого карбида вольфрама или отходы металлокерамического твердого сплава. Над крупкой укладывают куски сплава, который обладает низкой температурой плавления и хорошей смачиваемостью.. При нагреве заготовки в печи до температуры, превышающей температуру плавления сплава, получают композиционное покрытие. Наплавка взрывом (плакирование). На жесткое основание устанавливают восстанавливаемую деталь. Над ней располагают пластину присадочного металла, поверх которой укладывают заряд гранулированного взрывчатого вещества. Взрыв вызывает удар пластины о поверхность изделия, в их контакте возникает давление, достигающее тысяч МПа. Металл течет вдоль восстанавливаемой поверхности, оксидные пленки при этом разрушаются и образуется прочная металлическая связь. При наплавке взрывом отсутствует перемешивание основного и присадочного металла, диффузия практически отсутствует. Наплавка самораспространяющимся высокотемпературным синтезом (СВС) основана на использовании большого количества тепла, которое выделяется при химическом взаимодействии некоторых элементов с бором, углеродом, азотом, кремнием и другими металлоидами. Материалы подбираются таким образом, что образующиеся в результате реакции вещества обладают высокими значениями энергии активации молекул, зависящей от температуры. При наплавке СВС образуются карбиды тугоплавких металлов, которые образуют прочное соединение с основным металлом за счет плавления наружного слоя восстанавливаемой поверхности. При электроннолучевой наплавке материал и поверхность детали нагреваются потоком электронов. Малый объем обрабатываемого металла и кратковременность теплового воздействия обеспечивают незначительные термические деформации соединяемых деталей. Толщина покрытий составляет от нескольких десятых миллиметра до 1,5 мм. В последние десятилетия внимание исследователей привлечено к изучению аморфного состояния поверхностных слоев металлических сплавов, в том числе получаемых при восстановлении

|

||||||||||||||

|

Последнее изменение этой страницы: 2017-01-28; просмотров: 368; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.88.249 (0.069 с.) |