Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Циркуляционная система буровой установки.

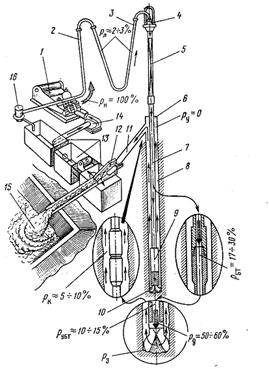

На рисунке показана схема циркуляции бурового раствора и примерное распределение потерь напора в отдельных элементах циркуляционной системы скважины глубиной 3000 м. Из резервуаров 13 очищенный и подготовленный раствор поступает в подпорные насосы 14, которые подают его в буровые насосы 1. Последние перекачивают раствор под высоким давлением (до 30 МПа) по нагнетательной линии, через стояк 2, гибкий рукав 3, вертлюг 4, ведущую трубу 5 к устью скважины 6. Часть давления насосов при этом расходуется на преодоление сопротивлений в наземной системе. Далее буровой раствор проходит по бурильной колонне 7 (бурильным трубам, УБТ и забойному двигателю 9) к долоту 10. На этом пути давление раствора снижается вследствие затрат энергии на преодоление гидравлических сопротивлений. Затем буровой раствор вследствие разности давлений внутри бурильных труб и на забое скважины с большой скоростью выходит из насадок долота, очищая забой и долото от выбуренной породы. Оставшаяся часть энергии раствора затрачивается на подъём выбуренной породы и преодоление сопротивлений в затрубном кольцевом пространстве 8.

Нагнетательная линия (манифольд) состоит из трубопровода высокого давления, по которому раствор подаётся от насоса 1 к стояку 2 и гибкому рукаву 3, соединяющему стояк 2 с вертлюгом 4. Манифольд оборудуется задвижками и контрольно – измерительной аппаратурой. Для работы в районах с холодным климатом предусматривается система обогрева трубопроводов. Бурильная колонна БК – это связывающее звено между долотом находящимся на забое и оборудовании находящимся на поверхности. Предназначено: для подвода энергии к долоту, обеспечения подачи промывочной жидкости к забою, создание осевой нагрузки на долото, восприятие реактивного момента долота и забойного двигателя. Основные элементы БК: ведущие трубы, бурильные трубы, бурильные замки и переводники, центраторы, утяжеленные бурильные трубы (УБТ).

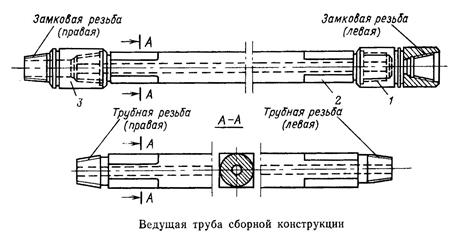

Ведущие бурильные трубы - предназначены для передачи вращения от ротора к БТ. Представляют собой толстостенную трубу имеющий в сечении квадратную или шестигранную форму с круглым или квадратным отверстием. Конструктивно выполняется в двух вариантах: сборными, составленными из трех деталей и цельными. Сборные изготавливаются предпочтительно квадратного сечения, включает собственно трубу, верхний переводник (ПШВ), для соединения с вертлюгом и нижней ПШН, для соединения с бурильной колонной свободный конец переводника с левой резьбой. Изготавливается следующих размеров: по стороне квадрата 65, 80, 115, 140 и 155 мм.

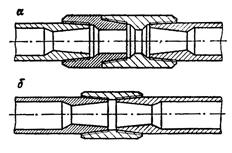

Бурильные трубы – служат при роторном бурении для передачи вращения к долоту и подаче бурового раствора к забою. Изготавливаются следующих размеров: наружный диаметр 60, 73, 89, 102, 114, 127, 140 и 168 мм, с толщиной стенок от 7 до 11 мм. По конструкции бывают - сборной конструкции с навинченными замками, изготавливаются двух видов: 1) с высаженными внутрь концами; 2) высаженными наружу концами. Трубы выполняются длиной в 6+0,6 метра; 8+0,6 м; 11+0,9 м (диаметр 6-10,2 см) и длиной 11,5 +0,9 метров, диаметр 114-168 мм. Сталь группы прочности Д, К, Е, Л, М. БТ сборной конструкции с блокирующими поясками (ТНБК – трубы бурильные с высаженными наружу и ТБВК с высаженными внутрь концами). Трубы бурильные с приваренными соединительными концами ТБПВЭ (трубы бурильные приваренные с высаженными внутрь концами электробурские). Трубы с высаженными наружу концами и нарезанными на них крупной резьбой для бурения забойными двигателями и ротором. На каждой трубе на расстоянии 0,4-0,8 м, от конца выбито клеймо со следующими данными: марка стали, порядковый номер трубы, номер плавки, год и месяц выпуска, наружный диаметр в мм, знак завода изготовителя, клеймо ОТК. Трубы с левой резьбой имеют по середине широкий поясок. Для бурения забойными двигателями применяют легко сплавные бурильные трубы ЛБТ.

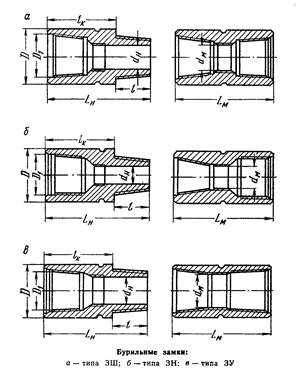

Замки для бурильных труб – предназначены для соединения в колонну бурильных труб. Состоят из двух деталей: замкового ниппеля с наружной резьбой, замковой муфты с внутренней, крупной резьбой.

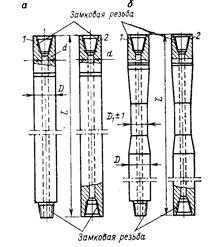

Посредством таких резьб указанные детали соединяются между собой. Для соединения с БТ, на замковых деталях нарезана мелкая трубная резьба. В зависимости от диаметра отверстия замки выпускают двух типов: 1) ЗША – с широким проходным отверстием; 2) ЗН – с нормальным проходным отверстием. Для труб с высаженными наружу концами применяют замки с увеличенным проходным отверстием – ЗУ. Утяжеленные трубы (УБТ)- предназначены для установки в нижнюю часть БК с целью увеличения жесткости БК и передачи нагрузки на долото. Поставляют УБТ диаметром 146, 178 и 203 мм. Изготавливают двух типов: гладкие по всей длине и с конусной проточкой для удержания и захвата ПКР и элеватора.

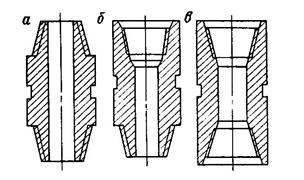

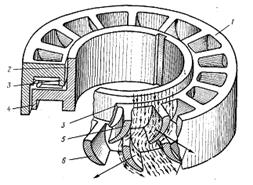

Переводники – представляют собой разновидность соединительных элементов БК. Применяют пять основных типов переводников. Их подразделяют на две группы: штанговые для соединения ведущей трубы с вертлюгом и БТ, промежуточные для соединения других элементов колонны. Стандартом предусмотрено изготовления переводников 239 разновидностей трех типов: ЗШ, ЗУ, ЗН и 17 размеров ниппельного и муфтового исполнения замковых резьб. Забойные двигатели При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели, преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров. Турбобуры Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото. Каждая ступень турбины состоит из диска статора и диска ротора (рис. 9.1).

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор, где отдает часть своей гидравлической мощности на вращение лопаток ротора относительно оси турбины. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и БК. Работа турбины характеризуется частотой вращения вала n, вращающим моментом на валу М, мощностью N, перепадом давления DР и коэфициентом полезного действия h. Как показали стендовые испытания турбины, зависимость момента от частоты вращения ротора почти прямолинейная. Следовательно, чем больше n, тем меньше М, и наоборот. В этой связи различают два режима работы турбины:

1. тормозной, когда n = 0, а М достигает максимального значения, 2. холостой, когда n достигает максимального, а М = 0. В первом случае необходимо к валу турбины приложить такую нагрузку, чтобы его вращение прекратилось, а во втором – совершенно снять нагрузку. Макс значение мощности достигается при частоте вращения турбины n = n0 . Режим, при котором мощность турбины достигает максимального значения называется экстремальным. Все технические характеристики турбобуров даются для значений экстремального режима. В этом режиме работа турбобура наиболее устойчива, так как небольшое изменение нагрузки на вал турбины не приводит к сильному изменению n и, следовательно, к возникновению вибраций, нарушающих работу турбобура. Режим, при котором коэффициент полезного действия h турбины достигает максимального значения называется оптимальным. При работе на оптимальном режиме, т.е. при одной определенной частоте вращения ротора турбины для данного расхода бурового раствора Q, потери напора на преодоление гидравлических сопротивлений в турбине DР минимальны. При постоянном расходе бурового раствора Q параметры характеристики турбины определяются частотой вращения ее ротора n, зависящей от нагрузки на вал турбины (на долото). При изменении расхода бурового раствора Q параметры характеристики турбины изменяются совершенно по другому. Эффективность турбины значительно зависит от расхода бурового раствора Q. Однако увеличение расхода Q ограничивается допустимым давлением в скважине. Параметры характеристики турбины изменяются также пропорционально изменению плотности бурового раствора r. Частота вращения ротора турбины n от изменения плотности r не зависит. Параметры характеристики турбины изменяются также пропорционально изменению числа ступеней. ГОСТ 26673 предусматривает изготовление бесшпиндельных (ТБ) и шпиндельных (ТШ) турбобуров. Турбобуры ТБ применяются при бурении вертикальных и наклонных скважин малой и средней глубины без гидромониторных долот. Применение гидромониторных долот невозможно по тем причинам, что через нижнюю радиальную опору (ниппель) даже при незначительном перепаде давления протекает 10 – 25% бурового раствора. Значительное снижение потерь бурового раствора достигается в турбобурах, нижняя секция которых, названная шпинделем, укомплектована многорядной осевой опорой и радиальными опорами, а турбин не имеет.

Присоединяется секция шпиндель к одной (при бурении неглубоких скважин), двум или трём последовательно соединённым турбинным секциям. Поток бурового раствора, пройдя турбинные секции, поступает в секцию – шпиндель, где основная его часть направляется во внутрь вала шпинделя и далее к долоту, а незначительная часть – к опорам шпинделя, смазывая трущиеся поверхности дисков пяты и подпятников, втулок средних опор и средних опор. Благодаря непроточной конструкции опор и наличию уплотнений вала, значительно уменьшены потери бурового раствора через зазор между валом шпинделя и ниппелем. Для бурения наклонно – направленных скважин разработаны шпиндельные турбобуры – отклонители типа ТО. Турбобур – отклонитель состоит из турбинной секции и укороченного шпинделя. Корпуса турбинной секции и шпинделя соединены кривым переводником. Для бурения с отбором керна предназначены колонковые турбобуры типа КТД, имеющие полый вал, к которому через переводник присоединяется бурильная головка. Внутри полого вала размещается съёмный керноприёмник. Верхняя часть керноприёмника снабжена головкой с буртом для захвата его ловителем, а нижняя – кернорвателем, вмонтированным в переводник. Для выхода бурового раствора, вытесняемого из керноприёмника по мере заполнения его керном, вблизи верхней части керноприёмника имеются радиально расположенные отверстия в его стенке, а несколько ниже их – клапанный узел. Последний предотвращает попадание выбуренной породы внутрь керноприёмника, когда он не заполняется керном, и в это время клапан закрыт. Керноприёмник подвешан на опоре, установленной между переводником к БК и распорной втулкой. Под действием гидравлического усилия, возникающего от перепада давления в турбобуре и долоте, и сил собственного веса, керноприёмник прижимается к опоре и во время работы турбобура не вращается. Турбобуры бывают односекционные Т-12, секционные ТС, состоящие из двух или трех секций, соединенных в один турбобур. Нижнюю секцию турбобуроров ТС можно использовать как отдельный турбобур. К ТД (колонковое турбобура долото) для отбора керна. ЗТСШ - турбобур секционный, шпиндельный, ТРМ – турбобур редукторный. (обычно диаметр 195 мм).

|

||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 505; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.192.3 (0.021 с.) |

Поднятый на поверхность к устью 6 отработанный раствор проходит по растворопроводу 11 в блок очистки 12, где из него удаляются в амбар 15 частицы выбуренной породы и поступает в резервуары 13 с устройствами 16 для восстановления его параметров; и снова направляется в подпорные насосы.

Поднятый на поверхность к устью 6 отработанный раствор проходит по растворопроводу 11 в блок очистки 12, где из него удаляются в амбар 15 частицы выбуренной породы и поступает в резервуары 13 с устройствами 16 для восстановления его параметров; и снова направляется в подпорные насосы.