Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цель и задачи Расчета технологических размеровСодержание книги

Поиск на нашем сайте Важнейшим этапом проектирования технологических процессов механической обработки деталей является расчет технологических размеров, допусков, припусков, допустимых отклонений формы и положения поверхностей. Данный расчет неразрывно связан с размерным анализом технологического процесса механической обработки [1,3]. Цель размерного анализа технологических процессов – обеспечение качества и технологичности изделий, их элементов, заготовок, получение технологических размеров и предельных отклонений, значений припусков, необходимых для заполнения технологических карт, эскизов наладок, управляющих программ, расчета режимов резания, норм времени. Размерный анализ технологических процессов – это совокупность расчетно-аналитических процедур, осуществляемых при разработке и анализе технологических процессов механической обработки: - построение специальных размерных схем технологических процессов; - выявление и фиксацию взаимосвязей всех размерных параметров, в том числе с применением теории графов; - выявление размерных цепей технологических процессов; - проверку и установление рациональных способов простановки размеров в чертежах; - назначение достаточного и необходимого числа технических требований; - назначение обоснованных допусков, минимально необходимых припусков; - проверочный расчет возможности обеспечения чертежных размеров и технических требований; - расчет средних и минимальных припусков; - определение номинальных значений операционных размеров; - определение толщины покрытий, глубины азотирования и других характеристик. Теоретической основой расчета технологических размеров является теория размерных цепей, разработанная Б. С. Балакшиным [1]. При математическом моделировании размерных цепей возможно применение методов теории графов. Основоположником применения математических моделей в виде графа в машиностроении является Расчет технологических размеров предусматривает выполнение большого числа действий, в связи с чем, трудоемкость расчета весьма значительна – ручной расчет технологических размеров одного технологического процесса может занимать от 20 до 60 часов. Снижение трудоемкости размерных расчетов технологических процессов осуществляется путем их автоматизации. При автоматизированном расчете технологических размеров применяются различные методы, один из которых – метод на основе использования матрицы смежности графа, позволяющий прямо связать теоретические положения методики с вычислительными алгоритмами, реализуемыми на ЭВМ [4]. Раздел 1 настоящих методических указаний, содержащий ручную инженерную методику расчета линейных технологических размеров, составлен на основе учебного пособия Б. С. Мордвинова и Е. С. Огурцова [3]. Расчет линейных технологических размеров Ручная инженерная методика расчета линейных технологических размеров

Обрабатываемая деталь В качестве примера будет рассматриваться обработка втулки (рис. 1). Основные конструкторские базы втулки – отверстие и торец выточки, вспомогательные базы – правый торец фланца и поверхность Æ 230.

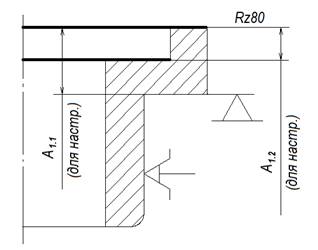

Рис. 1. Втулка План обработки Для размерных расчетов, проводимых в учебном процессе, план обработки обязательно должен быть оформлен в таблице (пример – таблица 1). В столбце 1 записываются номера операций, начиная с заготовительной, которой присваивается индекс «ноль». В столбце 2 приводится вид заготовки (прокат, штамповка, поковка, литье) и содержание операций технологического процесса. В столбце 3 даются: эскиз заготовки и операционные эскизы. В столбце 4 приводится модель станка и вид станочного приспособления. На эскизе заготовки указывается плоскость разъема (п.р.) штампа или линейной формы, условными знаками обозначаются исходные базы – базы на первой механической операции, и проставляются размеры: диаметры заготовки обозначаются буквой Д с индексом «ноль» и порядковым номером (Д 0.1, Д 0.2 и Д 0.8 в таблице 1); диаметр исходной базы обозначается Д 0.0. Линейные размеры заготовки обозначаются буквой А с индексом «ноль» и порядковым номером: А 0.1, А 0.2, А 0.3. На операционных эскизах механической обработки условными значками обозначаются технологические базы. Утолщенными линиями выделяются обрабатываемые поверхности, задается их шероховатость, и указываются технологические размеры и радиальные биения. Технологические размеры обозначаются: линейные – буквой А с индексом номера операции и перехода обработки торца: А 1.1,..., А 8.1, диаметральные – буквой Д с индексом номера операции и перехода обработки цилиндрической поверхности: Д 1.1,..., Д 8.1. Переходы обработки торцов и цилиндрических поверхностей могут иметь как раздельную нумерацию, как показано в таблице 1, так и смешанную нумерацию. Радиальные биения – в виде удвоенных эксцентриситетов с индексом номера операции: 2 dе 3, 2 dе 7, 2 dе 8. Операции многооперационной механической обработки на револьверных, многошпиндельных, агрегатных и других станках (или с переустановкой заготовки на операцию) должны быть представлены содержанием каждой позиции или установки (пример – операция 1 в таблице 1). План обработки создается в соответствии с правилами технологии машиностроения: обработка втулки должна проводиться в три этапа: черновая, чистовая – токарная, и окончательная обработка – тонкое растачивание, шлифование. Для соблюдения принципов постоянства и единства баз следует наружный торец фланца и отверстие (конструкторские базы) детали обработать как можно раньше, на первой операции – с тем, чтобы в дальнейшем использовать их в качестве технологических баз на возможно большем количестве операций. Таблица 1 План механической обработки втулки

Продолжение табл. 1

Продолжение табл. 1

Из таблицы 1 видно, что технологическую базу пришлось сменить только на операции 7 (из-за необходимости провести окончательную обработку внутренних поверхностей – конструкторских баз) и на операции 8 (упор по торцу – наиболее точной на этом этапе поверхности). Измерительные базы, где это возможно и целесообразно, совмещаются с технологическими или с конструкторскими базами. В заготовке все размеры указаны от исходной базы (технологической базы на 1-ой операции), что обеспечивает наименьшие значения припусков при черновой обработке. На первой операции – в соответствии с правилами технологии машиностроения – от исходной базы должен быть задан только один размер до поверхности, которая будет являться базой на второй и последующих операциях. В таблице 1 – это размер А 1.3. Все остальные размеры задаются от обработанной поверхности (базывторой операции) – например, размер А 1.4. Обработка на предварительных позициях ведется по настроечным размерам, с учетом размера А 1.3, заданного от исходной базы (см. позицию III). На операциях 2 и 3 размеры заданы от технологических баз, а на окончательных операциях (7 и 8) непосредственно по чертежу. При выборе измерительных баз необходим анализ размерных цепей с помощью графов. Все технологические базы, где это возможно, должны быть связаны между собой непосредственно размерами.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 467; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.009 с.) |