Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение промышленных запасов полезного ископаемого, годовой производственной мощностиСодержание книги

Поиск на нашем сайте

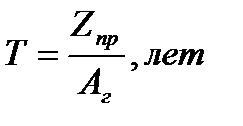

Запасы полезного ископаемого являются одним из основных факторов, влияющих на промышленную оценку месторождения, масштаб и срок деятельности горнодобывающего предприятия. Подсчет запасов угля производится по данным геологической разведки. В зависимости от степени разведанности запасов полезных ископаемых месторождения принимается решение о строительстве шахты. Балансовые запасы – это запасы, которые выгодны для разработки по комплексу горнотехнических и экономических факторов. Балансовые запасы шахтного поля определяется по формуле Zб=S*H*∑Р, т (1.1) где S - размер шахтного поля по простиранию, м; H - размер шахтного поля по падению, м; ∑Р – суммарная производительность пластов в шахтном поле, т/м2 Суммарная производительность пластов шахтного поля ∑Р =(m1+m2+…..+ mi)*γ, т/м2 (1.2) где m1, m2, mi – мощность соответственно первого, второго, i-го одновременно разрабатываемых пластов, м; γ – объёмный вес или средней плотностью, т/м3 Для бурого угля плотность принимается равной _____ т/м3; Для каменного угля плотность принимается равной _____ т/м3. Промышленные запасы шахтного поля определяются по формуле ZПР=ZБ*С, т (1.3) где C - коэффициент извлечения запасов для благоприятных условий разработки: Для тонких пластов С=0,9-0,92; Для пластов средней мощности С=0,88-0.85; Для мощных пологих пластов С=0,85-0,82; Для мощных крутых пластов С=0.80-0.75. Срок службы шахты определяется по формуле

где Аг - годовая производительная мощность шахты, т/год Согласно нормам технологического проектирования (НТП) принят следующий типовой рад значений годовой мощности угольных шахт: 0,9; 1,2; 1.5; 1,8; 2,4; 3,0; 3,6 млн.т., а на участках с весьма благоприятными горно-геологическими условиями 4,5; 6,0 млн.т. и более. При надлежащем обосновании допускается принятие промежуточной мощности. Проектная мощность шахты - это потенциально возможный объем добычи угля, предусмотренный утвержденным проектом и соответствующий заложенным решениям по технике, технологии и организации работ. Проектная мощность определяется на основании геологоразведочных данных потребности в угле и возможности достижения оптимальных технико - экономических показателей его добычи. В целях максимального использования вложенных средств рекомендуются следующие сроки службы шахт

Срок службы шахты равен времени в течении которого отрабатываются промышленные запасы, в пределах шахтного поля. Строительство шахт, производственная мощность которых меньше 1,8 млн.т. допускается только при соответствующем технико-экономическом обосновании и для добычи углей дефицитных марок. Фактический полный срок службы шахты равен Тф=Т+t1+t2, лет (1.5) где t1 - срок освоения годовой проектной мощности (развития) новой шахты, лет; t2 - срок затухания добычи, лет (1 год). Полный срок службы шахты складывается из суммы: время на развертывание и свертывание добычи. Развертывание - это время на развитие добычи в начальный период работы шахты, когда она после сдачи в эксплуатацию, постепенно осваивает проектную мощность. Свертывание добычи относиться к последним годам работы шахты, когда дорабатываются отдельные части шахтного поля, погашаются раннее оставленные целики. НТП рекомендует следующие сроки развития шахт:

Для шахт глубиной более 800 метров срок освоения проектных мощностей определяется при проектировании. Суточная добыча шахты

где N - число рабочих дней в году. Принимается равным 300 дням.

1.3 Выбор и обоснование способа подготовки шахтного поля и системы разработки В этом пункте необходимо выбрать способ подготовки шахтного поля и систему разработки по своим исходным данным.

Подготовкой шахтного поля называют проведение после вскрытия шахтного поля системы подготавливающих выработок, обеспечивающих условия для эффективной и безопасной выемки полезного ископаемого. Подготовку шахтного поля обычно ведут частями и по мере их отработки подготавливают следующие части. Существует несколько способов расположения подготавливающих выработок при подготовке угольных месторождений к разработке. Каждая такая схема или способ характеризуется своими индивидуальными особенностями. Схемой подготовки шахтного поля следует считать характерное расположение объединенных с учетом функционального назначения в единый комплекс подготавливающих выработок, обеспечивающих деление шахтного поля на готовые к выемке части. Таким образом, классификационным признаком схем подготовки шахтного поля является деление его на характерные части. В соответствии с ним различают погоризонтную, панельную, этажную и комбинированную схемы подготовки шахтного поля. На выбор схемы подготовки шахтного поля оказывают влияние ряд факторов. Из горно-геологических факторов наибольшее влияние имеют: Ø угол падения пласта; Ø нарушенность месторождения Ø газоносность; а из горно-технических факторов: Ø размеры шахтного поля по простиранию; Ø способ проветривания Ø скорость проведения подготовительных выработок; Ø заданный объем добычи. Подготовку шахтного поля обычно ведут частями и, по мере их отработки, подготавливают следующие части. Подготовка новых участков, очистных забоев и, соответственно, готовых к выемке запасов взамен отработанных, называют воспроизводством запасов, готовых к выемке. При негоризонтальном залегании угольных пластов шахтное поле по падению делят горизонтальными плоскостями, проходящими по главным откаточным выработкам на выемочные горизонты. В зависимости от размеров, в шахтном поле может располагаться несколько горизонтов с вертикальной высотой между ними 100 - 120 метров для крутонаклонных и крутых пластов и 120 - 200 метров - для пологих и наклонных. На пологих и наклонных пластах часть шахтного поля, расположенная выше главного откаточного штрека, называется полем по восстанию или бремсберговой частью, а ниже - полем по падению или уклонной частью.

Для обеспечения рациональной и экономически эффективной отработки запасов шахтное поле делят на более мелкие части. Различают шахтные поля без деления (а) и с делением (б) на [рисунок 1.1]. Блок – это часть шахтного поля, вскрытая с поверхности как минимум двумя боковыми стволами, воздухоподающим 4 и воздухоотводящим 3. Они предназначены предназначены для обеспечения независимого (секционного) проветривания выработок, расположенных в его границах, а также спуска и подъёма людей, материалов, оборудования. Подъём полезного ископаемого и пароды осуществляется по главным стволам 1 и 2, обслуживающим все блоки и соединённым между собой магистральным откаточным штреком. Блок, в границах которого располагается главные стволы, называется центральным. В зависимости от размеров в шахтном поле располагается два, три и более горизонтов, размер которых 100 – 1500 м. Этажный способ подготовки. Если пласт в пределах горизонта или шахтного поля делят по падения на участки, вытянутые по простиранию, то такие участки называют этажами, а способ подготовки - этажным [рисунок 1.2]. Этажный способ подготовки в основном применяется на пластах с углом наклона более 18°. Этаж – это часть пласта в пределах горизонта, границами которой по падению является откаточный и вентиляционный штреки, а по простиранию – границы шахтного поля. Штреки, ограничивающие этаж, называются этажные. Все этажи в пределах горизонта обслуживаются одним бремсбергом или уклоном, которые называются капитальными.

В свою очередь, выемочные поля делятся на выемочные участки. Этажи могут делится на подэтажи. Проекция наклонной высоты этажа на вертикальную плоскость называется вертикальной высотой этажа. Наклонную высоту этажа hЭ для пологих и наклонных пластов рассчитывают, и её величина может быть 200-450 м в зависимости от количества лав в этаже и их длине. Панельный способ подготовки шахтного поля применяется на пологих и горизонтальных пластах. Панель – часть пласта в пределах выемочного горизонта, границами которой по падению является главный откаточный штрек и границы выемочного горизонта, по простиранию разделительные целики через 2500 - 3000 м. Размер панели по падению 1000 - 1200 м. Преимуществом является возможность технически более просто увеличить нагрузку на пласт. Большая концентрация работ позволяет снизить себестоимость 1т угля. Создаются благоприятные условия для применения прогрессивного непрерывного конвейерного транспорта от очистного забоя до главного откаточного штрека, а также для обработки ярусов обратным ходом. Недостатком панельного способа является необходимость проведения большего числа наклонных выработок и увеличение объема работы подземного транспорта по штрекам примерно на 20-30%. Панель по падению делят на ярусы шириной 100 -200 м. Панель может быть однокрылой или двукрылой. Последнее - экономически выгоднее. В пределах яруса на каждом крыле панели располагают одну лаву. Каждая панель в поле по восстанию обслуживается панельным бремсбергом, а в поле по падению - панельными уклоном

Если пласт в приделах горизонта делят по простиранию на участки, расположенные по падению пласта от верхней границы горизонта до нижней [рисунок 1.3], то такие участки называют панелями, а способ подготовки шахтного поля – панельным. Границами панели по простиранию является границы шахтного поля и условные линии – границы смежных панелей. Если пласт в приделах горизонта делят по простиранию на участки, расположенные по падению пласта от верхней границы горизонта до нижней [рисунок 1.3], то такие участки называют панелями, а способ подготовки шахтного поля – панельным. Границами панели по простиранию является границы шахтного поля и условные линии – границы смежных панелей.

При высокой газоносности пластов и умеренной обводненности выемка запасов в столбе производится по падению, а при большой Водообильность - по восстанию. Размеры столбов по падению составляют от 400 до 2600 м. При использовании погоризонтного способа подготовки отпадает необходимость в промежуточном делении выемочного горизонта по падению. Недостатки способа связаны с дополнительными трудностями, возникающими при проведении и эксплуатации длинных наклонных выработок, особенно на шахтах, сверхкатегорных по метану. При значительных размерах шахтного поля производят его деление на блоки (шахта Распадская). Блок - часть шахтного поля, вскрытая с поверхности как минимум двумя блоковыми стволами, воздухоподающим и воздухоотводящим. Они предназначены для независимого (секционного) проветривания выработок в границах блока, а также спуска и подъема людей, материалов и оборудования. Подъем угля и породы осуществляется по главным стволам и центрального блока, обслуживающим все блоки и соединенные между собой магистральными откаточными штреками.

необходимости увеличения добычи шахты (особенно при её реконструкции). необходимости увеличения добычи шахты (особенно при её реконструкции).

Обозначение рисунков: 1- главный ствол; 2- вспомогательный ствол; 3- главный откаточный штрек; 4- бремсберг; 5- уклон; 6- выемочное поле; 7- выемочный столб; римские цифры от 1 до 6 – последовательность отработки этажей и панелей. Факторы, влияющие на выбор способа подготовки шахтного поля: 1 – угол залегания пласта; 2- размер шахтного поля; 3 – мощности пластов; 4 – размер шахтного поля по простиранию; 5 - размер шахтного поля по падению. Блоки, как и шахтное поле, делят на крылья и горизонты, а горизонты, в свою очередь, на панели, выемочные столбы по восстанию (падению) или же комбинируют их. Число панелей в блоке – одна, две, иногда больше. Применение этажного способа подготовки блока исключается, поскольку это противоречит сущности понятия «этаж», боковые границы которого, как отмечалось выше, совпадают с границами шахтного поля. ВЫБОР СИСТЕМЫ РАЗРАБОТКИ Для ведения очистных работ необходимо осуществить подготовку пласта в пределах выемочного поля. Проведение подготовительных выработок и отработку пласта можно производить разными способами. Системой разработки называется определенный, увязанный в пространстве и времени порядок ведения подготовительных и очистных работ в пределах выемочного поля. Выемочное поле - часть пласта, предназначенная для отработки одному участку. На выбор системы разработки в конкретных условиях влияют как геологические, так технические и организационные факторы. К этим факторам относятся: 1 мощность и угол падения пласта; 2 тип и устойчивость боковых пород; 3 газоносность и водоносность угленосной толщи; 4 наличие геологических нарушений; 5 склонность угля к самовозгоранию; 6 возможность внезапных выбросов угля, породы, газа; 7 горные удары; 8 глубина ведения горных работ; 9 способы и средства механизации подготовительных и очистных работ и др. Главные требования к любой системе разработки: 1. безопасность ведения горных работ - не менее 2-х выходов из очистного забоя; 2. надежность проветривания, ограничение числа тупиковых подготовительных выработок и др.; 3. экономичность - отдача прибыли при разработке, которая достигается передовой технологией и комплексной механизацией подготовительных и очистных работ; 4. минимальные потери угля; 5. охрана окружающей среды. Системы разработки классифицируются по следующим признакам: без деления или с делением пласта на слои; с длинными или короткими очистными забоями; по порядку проведения подготавливающих горных выработок по отношению к очистному забою. По порядку проведения подготавливающих выработок относительно очистного забоя различают системы разработки: сплошную, столбовую и комбинированную. Каждый из этих вариантов систем разработки характеризуется направлением подвигания очистного забоя относительно элементов залегания пласта: по простиранию, падению, восстанию, диагонально и вкрест простирания. Кроме того, могут быть различные схемы подготовки этажа или яруса к очистной выемке: с разделением и без разделения этажа на подэтажи, с пластовой или полевой как индивидуальной, так и групповой подготовкой пластов в пределах этажа или яруса, с доставкой полезного ископаемого на задний, передний или двусторонний квершлаг, бремсберг Таблица 1.1 - Классификация систем разработки и область их применения

Сплошные системы разработки Сущность сплошной системы разработки состоит в одновременном ведении очистных и подготовительных работ в выемочном поле. При этом лава и забои подготовительных выработок движутся в одном - в прямом направлении от вскрывающих выработок к границе поля. Одновременное ведение очистных и подготовительных работ позволяет уменьшить срок ввода в эксплуатацию очистных забоев и частично исключить выдачу породы из подготовительных выработок, за счет ее размещения в выработанном пространстве. Сплошную систему разработки применяют в основном на тонких пластах мощностью до 1,2 м с любым углом падения, на пластах с мощностью до 2 м - на пологом падении.

Рисунок 1.6 – Сплошная система разработки лава – этаж: а - с охраной этажных штреков бутовыми полосами: б- с охраной конвейерного штрека целиками угля: 1 - конвейерный бремсберг: 2 - людской ходок; 3 - конвейерный штрек; 4 -просек; 5 - лава, 6 - вентиляционный штрек; 7 - бутовая полоса Лава - этаж - разновидность сплошной системы разработки, при которой в этаже имеется один прямолинейный, расположенный по линии падения пласта забой) Вентиляционный штрек обычно проводят вслед за лавой, а конвейерный (откаточный) штрек обычно опережает лаву на 150-200 м. Для ограждения штреков от влияния горного давления и уменьшения утечек воздуха через выработанное пространство у штреков возводятся бутовые полосы шириной не менее 6 м или оставляют целики угля, в этом случае проводят параллельную выработку - просек. В зависимости от наклонной высоты этажа (яруса) в его пределах может размещаться несколько очистных забоев (обычно не более двух). Такой вариант сплошной системы разработки называется с делением этажа (яруса) на подэтажи (подъярусы). При применении сплошной системы разработки на крутых пластах забой лавы, расположенный по линии падения пласта, может иметь уступную форму (для выемки угля применяют отбойные молотки), или прямолинейную (используют узкозахватные комбайны). Для поддержания откаточного и вентиляционного штреков оставляются целики угля или выкладывают бутовые полосы. Достоинства – раздельное ведение очистных и подготовительных работ, поддержание подготовительных выработок в угольном массиве, возможность доразведки пласта в период подготовки столба. Недостатками сплошной системы являются: зависимость очистных работ от подготовительных; трудность поддержания подготовительных выработок рядом с выработанным пространством; невозможность доразведки пласта при подготовке выемочного участка.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 1100; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.011 с.) |

(1.4)

(1.4) (1.6)

(1.6) В зависимости от размеров месторождения для его разработки могут быть построены одна или несколько шахт. В последнем случае месторождение делят на части. Часть месторождения, отведённая для разработки одной шахте, называется шахтным полем.

В зависимости от размеров месторождения для его разработки могут быть построены одна или несколько шахт. В последнем случае месторождение делят на части. Часть месторождения, отведённая для разработки одной шахте, называется шахтным полем. Выемочным полем называется часть этажа по простиранию, обслуживаемая промежуточным бремсбергом или скатом (промежуточным квершлагом для крутых пластов).

Выемочным полем называется часть этажа по простиранию, обслуживаемая промежуточным бремсбергом или скатом (промежуточным квершлагом для крутых пластов). Погоризонтный способ подготовки (применяют при разработке пологих пластов до 10°-12° столбами по падению и до 6°-8° - по восстанию).

Погоризонтный способ подготовки (применяют при разработке пологих пластов до 10°-12° столбами по падению и до 6°-8° - по восстанию).