Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование заготовок обработкойСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

ПРОЕКТИРОВАНИЕ ЗАГОТОВОК ОБРАБОТКОЙ МЕТАЛЛОВ ДАВЛЕНИЕМ (ОМД) [1,4,22]

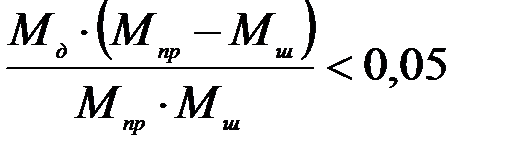

Процессы ОМД основаны на использовании пластических свойств металлов, т.е. их способности под действием внешних сил изменять свою форму без разрушения. Основные способы ОМД: прокатка, прессование, волочение, свободная ковка, объёмная, листовая штамповка и специальные способы. Первые три, под общим названием прокатно-волочильное производство, применяют в металлургической промышленности для получения машиностроительных профилей. Вторые три, под общим названием кузнечно-штамповочное производство, применяют в машиностроении для получения фасонных изделий. Обработка давлением при температуре выше температуры рекристаллизации Т > Трек называется горячей обработкой давлением, обработка при Т < Трек называется холодной. Трек= α∙Тпл, где Тпл – температура плавления металла, ° C; α – коэффициент, зависящий от чистоты металла: для технически чистых металлов α = 0,3…0,4; для сплавов α = 0,6…0,8. Проектирование заготовок из машиностроительных Профилей проката В машиностроении прокат применяют либо в качестве исходной заготовки для получения поковок, либо для непосредственного изготовления деталей, когда их конфигурация соответствует форме сортового материала. В металлургической промышленности, преимущественно к металлопрокату, применяется термин сортамент - совокупность прокатных профилей, отличающихся по форме и размерам. Сортамент проката включает 4 группы изделий: листовой – листы, ленты; сортовой – прутки, балки, рельсы; трубный – трубы бесшовные и сварные; специальный (фасонный) – вагонные и зубчатые колеса, периодические и гнутые профили, биметаллы. Валы и оси составляют 10…13% в общем объеме производства деталей машин. По технологическому признаку валы и оси делятся на гладкие и ступенчатые, цельные и пустотелые, валы с фланцами, гладкие шлицевые валы и валы-шестерни, а также комбинированные. По длине L валы делятся на четыре группы: 1 группа – L ≤ 150 мм; 2 группа – L = 150…500 мм; 3 группа – L = 500…1200 мм; 4 группа – L > 1200 мм. Валы 3 и 4 групп составляют 85% общего числа валов. По отношению длины L и среднего диаметра D валы делятся на жесткие (L/ D ≤ 8…12) и нежесткие (L/ D >12). Гладкие валы и оси, ступенчатые валы с небольшим (до 15…25%) перепадом между наибольшим и наименьшим диаметрами изготавливают из круглого проката независимо от типа производства. Однако, если КИМ ниже 0,65…0,75, прокат необходимо обрабатывать давлением, приближая конфигурацию заготовки к форме готовой детали. Обобщенный критерий целесообразности использования проката в качестве заготовки для деталей переменного сечения имеет вид:

где Мд, Мпр, Мш – соответственно масса детали, масса заготовки из проката и масса штампованной заготовки. Если указанное соотношение не выполняется, целесообразно применять штампованную заготовку. В табл. 4.1 приведены основные стандарты на сортаменты сортового проката, проката из цветных металлов и сплавов и продукцию прессования. Таблица 4.1 Основные стандарты на продукцию проката

*1 – две последние цифры номера ГОСТов могут быть изменены при пересмотре стандартов. Преимущества технологии гидроабразивной резки: Универсальность. Возможность использования одной и той же установки для резки широкого спектра материалов, без смены или переналадки режущего инструмента. Диапазон толщин разрезаемых материалов от 0,1 до 300 мм. Низкая температура в зоне реза 60-90ºС. Образующееся в процессе резания тепло практически сразу уносится водой. В результате не происходит заметного повышения температуры заготовки, что обеспечивает по сути «холодный» рез всех материалов. Это позволяет при использовании гидроабразивной технологии: исключить оплавление и пригорание материала в прилегающей зоне;

Экономичность процесса

Кроме всего вышеперечисленного, использование гидроабразивной технологии позволяет значительно уменьшить потери материала при резке, как за счет малой ширины реза, так и за счет сокращения припусков на дополнительную мехобработку. На скорость реза влияют следующие технологические параметры установки: диаметр водяного сопла; диаметр и длины смесительной трубки; тип и размеры используемого абразивного материала; расстояние от конца смесительной трубки до поверхности материала; степень изношенности сопла и смесительной трубки. Ориентировочные скорости резки (мм/мин) для различных материалов и их толщин приведены в табл.1. Таблица 1

Лазерная резка. Лазерная резка является одним из высокотехнологичных методов раскроя различных листовых материалов. Принцип данной технологии: лазерный луч, собираясь на поверхности обрабатываемого материала, нагревает его до тех пор, пока тот не начнет испаряться. Мощность лазерного луча регулируется в зависимости от разрезаемого материала. Главным недостатком лазерной резки является то, что лазер не может использоваться для резки металлов толщиной более 2 см. Плазменная резка. Технология плазменной резки основана на использовании воздушно-плазменной дуги постоянного тока прямого действия. Сущность процесса плазменной резки заключается в локальном расплавлении и выдувании расплавленного материала из полости реза. Одной из главных характеристик плазменной резки является максимальная толщина разрезаемого материала. В технических характеристиках оборудования плазменной резки эта величина обычно приводится для углеродистой стали. На толщину разрезаемого материала существенно влияет теплопроводность. Поэтому, например, для меди, максимальная толщина разрезаемого металла снижается примерно на 30% по сравнению с указанными рабочими толщинами. Плазменная резка имеет еще одну важную характеристику - скорость резки, которая оказывает существенное влияние на качество. При пониженной скорости плазмообразующий газ расходуется нерационально, что приводит к образованию шлака на нижней стороне обрабатываемого материала. При повышенной скорости плазменной резки дуга осциллирует, из-за чего линия реза получается волнистой. При этом также образуется шлак, отделение которого затруднено. Сравнение технологий резки При сравнении технологии гидроабразивной резки с альтернативными методами резки (лазерной и плазменной), самым очевидным преимуществом оказывается универсальность технологии. Ниже приводится сравнение метода гидроабразивной резки с альтернативными методами обработки листовых материалов. ДОСТОИНСТВА

НЕДОСТАТКИ

По скорости резки

По качеству реза: 4.3.2. СВОБОДНАЯ КОВКА [1,5,6,7] Ковкой называют процесс горячей обработки металлов, осуществляемый путем многократного последовательного деформирования нагретой заготовки с помощью универсального подкладного инструмента. Ковку подразделяют на ручную и машинную. При ручной ковке используют кувалды и наковальни с набором инструментов. Ручную ковку применяют при изготовлении мелких поковок массой до 8 кг при выполнении ремонтных работ. Машинная ковка является основным видом ковки, её осуществляют на пневматических молотах и гидравлических прессах. Операции ковки. К основным операциям машинной ковки относят осадку, протяжку, прошивку, пробивку, гибку, скручивание, отрубку.

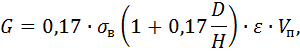

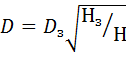

где D и H – средние диаметр и высота заготовки после осадки, м; Ϭв – предел прочности деформируемого металла при температуре окончания ковки, МПа; ε – относительная деформация за последний удар (ε = 0,025…0,06), для мелких поковок ε = 0,06; Vп – объём поковки, см3. Из условия равенства объёмов исходной заготовки и поковки средний диаметр поковки после осадки определяется выражением:

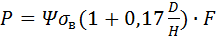

где Dз и Hз – диаметр и высота исходной заготовки. Выбор пресса производят в зависимости от усилия осадки Р (МН):

где F – площадь поперечного сечения поковки после осадки, м2; Параметры пневматических ковочных молотов приведены в таблице. Таблица Основные параметры пневматических ковочных молотов (ГОСТ 712-82)

Молоты ковочные пневматические предназначены для изготовления ковкой поковок малой массы из прокатных исходных заготовок; они допускают также ковку в подкладных штампах. Для поковок большей массы (60…1300 кг) применяют ковочные паровоздушные молоты двойного действия (ГОСТ 9752-75) [6, т.1]. Ковочные гидравлические прессы усилием (2…31,5) МН предназна-чены для изготовления ковкой поковок преимущественно из слитков. Основные параметры ковочных гидравлических прессов приведены в ГОСТ 7284-80Е [6, т.1].

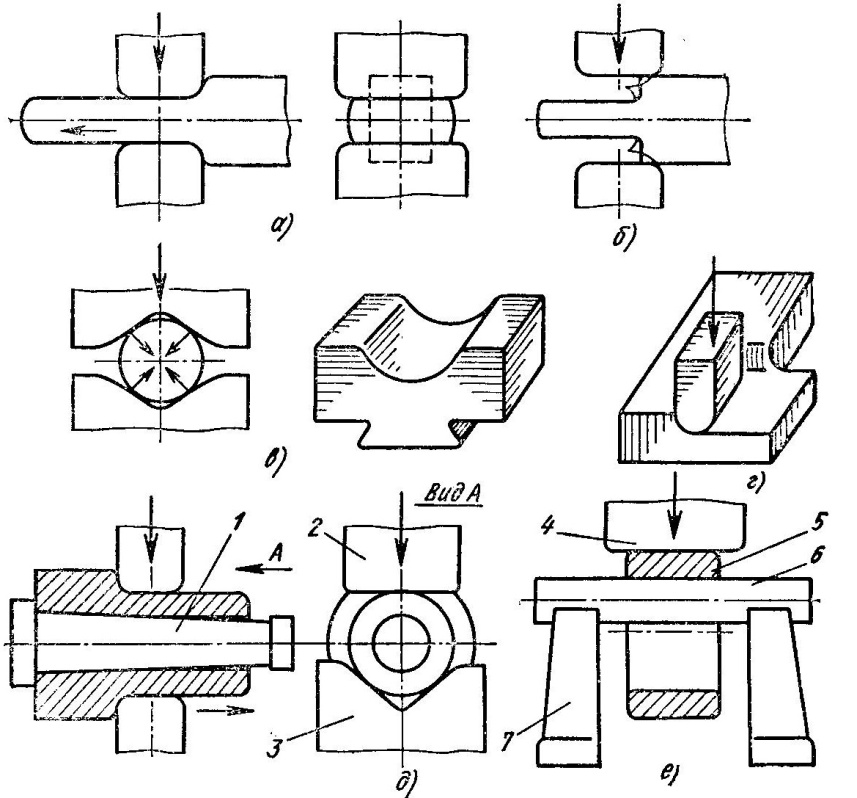

Гибка – операция придания заготовке изогнутой формы по заданному контуру (а). Скручивание – операция поворота части заготовки вокруг продольной оси (б). При изготовлении небольших партий поковок простой формы применяют ковку в подкладных штампах (в). Подкладные штампы не закрепляют в рабочем пространстве оборудования, они имеют один ручей. Длину исходной заготовки при гибке определяют следующим образом. Если внутренний радиус заготовки после гибки больше половины толщина заготовки (r > a/2), то искажением формы заготовки пренебрегают, считая, что нейтральная линия проходит по средней линии заготовки. Длину изогнутого участка в этом случае определяют как длину дуги радиусом (r + a/2):

где α- центральный угол изгиба, град. Если r ≤ a/2, то следует учесть растяжение заготовки при гибке. В этом случае принимают, что нейтральная ось смещается в сторону сжатого участка на величину, равную 1/6 толщины заготовки. Длину изогнутого участка определяют как длину дуги радиусом (r + a/3):

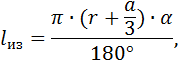

Разработка технологического процесса ковки. Основными этапами разработки технологического процесса являются: 1. составление чертежа поковки с назначением припусков, допусков и напусков и определение массы поковки; 2. определение массы и размеров заготовки, установление необходимой уковки и выбор проката или слитка на заготовку; 3. выбор кузнечных операций и их последовательности, основного и вспомогательного инструмента и приспособлений; 4. выбор кузнечного оборудования необходимой мощности и габаритных размеров; 5. установление режимов нагрева и охлаждения поковки, типов и размеров нагревательных устройств; 6. определение состава обслуживающего персонала и норм времени на ковку; 7. разработка мероприятий по организации рабочего места и охране труда. Проектирование кованой заготовки. Чертеж поковки составляют на основании чертежа детали. Поковкам придают простую форму, ограниченную плоскими или цилиндрическими поверхностями; оценивают возможность и целесообразность изготовления уступов и выемок: выемки выполняют в том случае, если их длина равна или больше ширины бойков молота, в противном случае назначают напуски. Припуски на обработку и допуски на ковку, а также условия образования уступов, выемок, фланцев и буртов для поковок из углеродистой и легированной стали круглого или квадратного сечения регламентированы ГОСТ 7829-70 при ковке на молотах и ГОСТ 7062-79 при ковке на прессах. Сначала назначают основные припуски и предельные отклонения на диаметры, общую длину и размеры от базового сечения до соответствующих выступов уступов и впадин. За базовое сечение принимают торец участка с наибольшим диаметром, не являющийся торцом поковки. Затем для компенсации несоосности ступеней на диаметры всех сечений, кроме основного, назначают дополнительный припуск в зависимости от разности диаметров основного и рассматриваемого сечения детали. Чертеж поковки выполняется в том же масштабе, что и чертеж детали. Контур детали наносится тонкой штрихпунктирной линией с двумя точками. После оценки возможности выполнения уступов и выемок наносят напуски на соответствующие поверхности. Установив припуски, определяют номинальные размеры поковки, которые проставляют с указанием предельных отклонений.

На чертеже всегда проставляется общая длина поковки. Длину элемента, который куют последним, определяю расчетом. Размеры поковок типа вала с уступами проставляют от базового сечения. Выше размерной линии указывают размеры, относящиеся к поковке; под размерной линией допускается указывать в круглых скобках размеры детали. В технических требованиях чертежа отражают следующие сведения: допустимые отклонения формы и размеров поковки, не указанные на чертеже; виды, размеры и количество допускаемых дефектов; вид термообработки» твердость заготовки, способ и место её замера; место и условия отбора технологических проб. Определение массы и размеров исходной заготовки. Основным признаком для выбора проката или слитка в качестве исходной заготовки является масса поковки и марка сплава. Для поковок из углеродистой стали массой до 700…800 кг в качестве исходных используют заготовки из проката. Применяя любую CAD-программу, по номинальным размерам поковки выполняют её трехмерную модель, задают марку материала и определяют МЦХ модели. Масса исходной заготовки при ковке из проката определяется выражением:

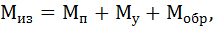

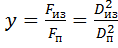

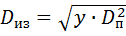

где Мп- масса поковки из МЦХ по 3D модели, кг; Му – масса угара, кг; Мобр – масса отхода на обрубку, кг. Массу угара принимают 2,5% массы нагреваемого металла Му = 0,025(Мп + Мобр), масса отхода на обрубку при ковке на молотах Мобр = 0,23D3∙γ. При ковке из проката уковка «у» составляет y ≥ 1,25; примем y = 1,5. Тогда Технологические возможности способов ОМД приведены в таблице. Таблица Технологические возможности способов ОМД [4]

ПРОЕКТИРОВАНИЕ ЗАГОТОВОК ОБРАБОТКОЙ МЕТАЛЛОВ ДАВЛЕНИЕМ (ОМД) [1,4,22]

Процессы ОМД основаны на использовании пластических свойств металлов, т.е. их способности под действием внешних сил изменять свою форму без разрушения. Основные способы ОМД: прокатка, прессование, волочение, свободная ковка, объёмная, листовая штамповка и специальные способы. Первые три, под общим названием прокатно-волочильное производство, применяют в металлургической промышленности для получения машиностроительных профилей. Вторые три, под общим названием кузнечно-штамповочное производство, применяют в машиностроении для получения фасонных изделий. Обработка давлением при температуре выше температуры рекристаллизации Т > Трек называется горячей обработкой давлением, обработка при Т < Трек называется холодной. Трек= α∙Тпл, где Тпл – температура плавления металла, ° C; α – коэффициент, зависящий от чистоты металла: для технически чистых металлов α = 0,3…0,4; для сплавов α = 0,6…0,8.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 497; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.146.108 (0.041 с.) |

,

,

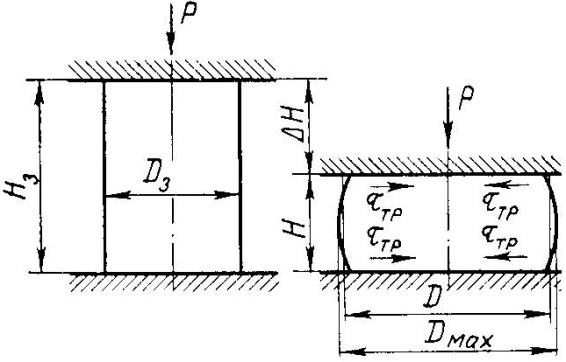

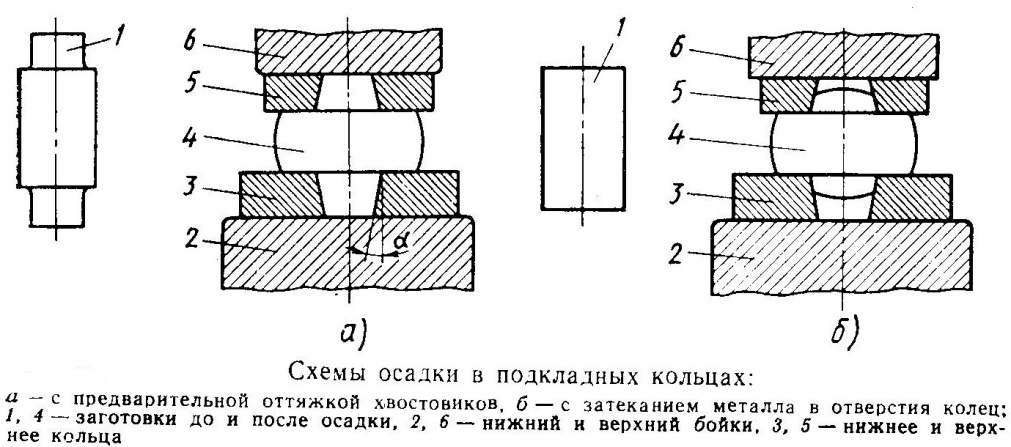

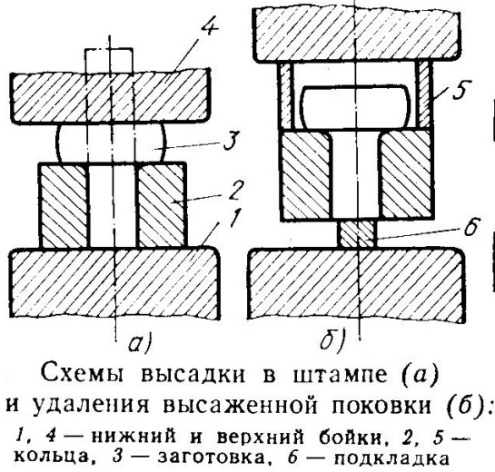

Осадка – кузнечная операция, заключающаяся в увеличении площади поперечного сечения заготовки за счет уменьшения её высоты. Деформация при осадке может быть выражена величиной уковки: y = F1/F2, где F1 – большая площадь поперечного сечения; F2 – меньшая площадь поперечного сечения. Осадкой не рекомендуется деформировать заготовки, у которых отношение высоты к диаметру больше 2,5, так как при этом возможно искривление оси заготовки. Основными разновидностями осадки являются осадка плоскими бойками, в подкладных кольцах, высадка.

Осадка – кузнечная операция, заключающаяся в увеличении площади поперечного сечения заготовки за счет уменьшения её высоты. Деформация при осадке может быть выражена величиной уковки: y = F1/F2, где F1 – большая площадь поперечного сечения; F2 – меньшая площадь поперечного сечения. Осадкой не рекомендуется деформировать заготовки, у которых отношение высоты к диаметру больше 2,5, так как при этом возможно искривление оси заготовки. Основными разновидностями осадки являются осадка плоскими бойками, в подкладных кольцах, высадка.

Если мощность молота достаточно для осадки, то на этом оборудовании можно осуществить все остальные кузнечные операции ковки. Выбор молота производят по величине работы деформации за последний удар. Для определения массы подвижных частей молота G (кг) рекомендуется формула [5,6,4]:

Если мощность молота достаточно для осадки, то на этом оборудовании можно осуществить все остальные кузнечные операции ковки. Выбор молота производят по величине работы деформации за последний удар. Для определения массы подвижных частей молота G (кг) рекомендуется формула [5,6,4]:

,

, ,

, - масштабный коэффициент: для мелких поковок

- масштабный коэффициент: для мелких поковок  Протяжка – основная формообразующая операция при ковке гладких, ступенчатых и коленчатых валов, заключающаяся в удлинении части заготовки за счет уменьшения площади поперечного сечения. При протягивании последовательно деформируют отдельные участки заготовки с кантовкой вокруг оси и подачей вдоль неё. Разновидности протяжки: плоскими бойками (а, б); вырезными бойками (в); разгонка (г) – увеличение ширины части заготовки за счет уменьшения её толщины; протяжка с оправкой (д); раскатка на оправке (е).

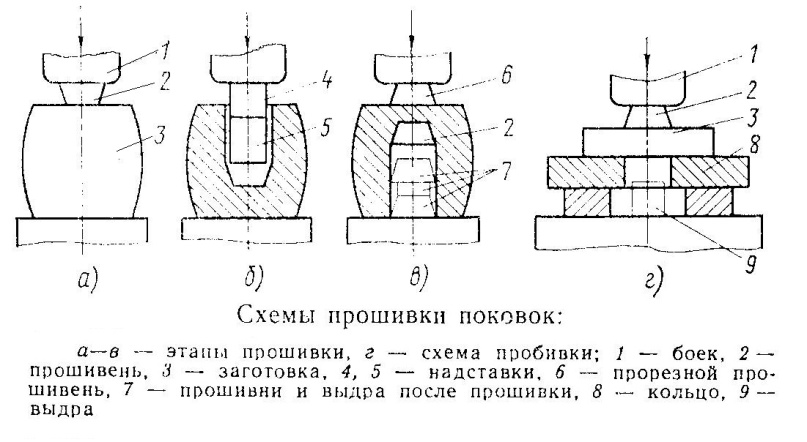

Протяжка – основная формообразующая операция при ковке гладких, ступенчатых и коленчатых валов, заключающаяся в удлинении части заготовки за счет уменьшения площади поперечного сечения. При протягивании последовательно деформируют отдельные участки заготовки с кантовкой вокруг оси и подачей вдоль неё. Разновидности протяжки: плоскими бойками (а, б); вырезными бойками (в); разгонка (г) – увеличение ширины части заготовки за счет уменьшения её толщины; протяжка с оправкой (д); раскатка на оправке (е). Прошивка – кузнечная опера-ция, с помощью которой в заго-товке получают глухую полость. Пробивка – про-цесс образоания в заготовке сквозного отвер-стия с удалением металла в отход путем сдвига. Операция осуществляется специальным инструментом – прошивнем, дорном, пуансоном. Основными способами образования отверстий являются прошивка сплошным прошивнем с последующей пробивкой, прошивка полым прошивнем и пробивка на подкладном кольце.

Прошивка – кузнечная опера-ция, с помощью которой в заго-товке получают глухую полость. Пробивка – про-цесс образоания в заготовке сквозного отвер-стия с удалением металла в отход путем сдвига. Операция осуществляется специальным инструментом – прошивнем, дорном, пуансоном. Основными способами образования отверстий являются прошивка сплошным прошивнем с последующей пробивкой, прошивка полым прошивнем и пробивка на подкладном кольце.

Номинальный (расчетный) размер поковки Нп = Нд + Z0, где Z0 – номинальный припуск на размер детали Нд из расчета механической обработки поковки с двух сторон. При односторонней обработке поковки величину припуска принимают с коэффициентом 0,5 от табличного значения.

Номинальный (расчетный) размер поковки Нп = Нд + Z0, где Z0 – номинальный припуск на размер детали Нд из расчета механической обработки поковки с двух сторон. При односторонней обработке поковки величину припуска принимают с коэффициентом 0,5 от табличного значения.

; отсюда диаметр исходной заготовки из проката

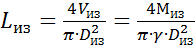

; отсюда диаметр исходной заготовки из проката  ; длина исходной заготовки

; длина исходной заготовки  , где γ –плотность материала заготовки.

, где γ –плотность материала заготовки.