Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типы приспособлений и необходимые классы их точностиСодержание книги Поиск на нашем сайте

в зависимости от величины коэффициента а

Окончание табл. 4.1.5

Использование приспособлений должно надежно обеспечивать выполнение конструкторских требований взаимного расположения поверхностей. Поэтому в первую очередь необходимо рассчитывать коэффициент а при y = 1,2. Если он получается меньше 0,04, то необходимо повторить расчет коэффициента а при y = 1,0. Если и в этом случае он получается меньше 0,04, то действительно без выверки не обойтись. Если коэффициент а получается в интервале [0,06; 0,08[ ближе к 0,08 и нет технической возможности использовать на операции цанговый патрон (оправку) класса В, то необходимо повторить расчет коэффициента а при y = 1,0. Если в этом случае а < 0,08, то необходимо использовать трехкулачковый патрон класса П с выверкой по базовому диаметру. Для операций предварительной обработки заготовки класс точности приспособлений целесообразно определять исходя из точности базовых поверхностей. При этом можно воспользоваться следующими рекомендациями: если база черновая или предварительно обработанная по 14-му или 13-му квалитету, то класс точности приспособления «Н»; если база чистовая или предварительно обработанная с точностью менее 13-го квалитета, то класс точности приспособления «П» или «В».

На этапе назначения структуры операционных размеров внутри каждого операционного комплекса задача решается раздельно для элементов вращения и плоскостей (осей). При назначении геометрических связей для элементов вращения указывают: - диаметр и отклонения, если элемент выполняется на операционном комплексе окончательно; - квалитет точности размера, если элемент выполняется на операционном комплексе предварительно; - структуру требований взаимного расположения на выходе с каждого операционного комплекса (по необходимости). Наиболее сложной задачей является назначение геометрических связей между плоскостями (осями), т.е. простановка операционных линейных размеров. Наиболее рациональной системой простановки операционных технологических линейных размеров является система, построенная при соблюдении основных правил базирования: правила совмещения баз и правила постоянства баз. Как известно, в тех случаях, когда технологическая база поверхности не совпадает (или не имеет связи внутри операционного комплекса) с элементом, контактирующим с установочным элементом приспособления (базой системы «Обработка») возникает погрешность базирования. Поэтому следует в качестве технологической базы каждого плоскостного элемента, обрабатываемого на операционном комплексе, принимать элемент, контактирующий (или имеющий связь) с базой системы «обработка», т.е. обеспечить отсутствие погрешности базирования. Совмещение конструкторской и технологической баз обеспечивает непосредственное выполнение конструкторского размера. При этом размерная цепь, замыкающим звеном которой служит конструкторский размер, является двухзвенной цепью вида Правило постоянства баз даёт возможность координации двух соседних состояний плоскостных элементов проводить от одной базы. При этом размерная цепь, замыкающим звеном которой служит припуск, является трёхзвенной цепью вида

Однако особенность структуры деталей и способы обработки на современном оборудовании не позволяют полностью использовать правила совмещения и постоянства баз, что вызывает увеличение числа составляющих звеньев технологических размерных цепей. В этих условиях система простановки технологических линейных размеров должна обеспечить минимально возможное число составляющих звеньев технологических размерных цепей при принятой системе базирования заготовки. При использовании метода полной взаимозаменяемости и обеспечения работы на серийном оборудовании без применения специальных методов обработки наибольшее число составляющих звеньев технологических размерных цепей, замыкающим размером которых служит конструкторский размер, не должно превышать трёх, а для цепей, замыкающим звеном которых служит припуск, – четырёх. Экспериментальные исследования показали, что для обеспечения рационального состава технологических размерных цепей при заданной системе базирования заготовки технологической базой рассматриваемого плоскостного элемента может служить плоскостной элемент, обрабатываемый на рассматриваемом операционном комплексе, или элемент, контактирующий с базой системы «обработка», если они обладают следующими технологическими признаками (свойствами): 1. являются окончательным состоянием конструкторской базы (обеспечивается двухзвенная размерная цепь вида 2. являются элементами, контактирующими с базой системы «обработка», на операции, в которой конструкторская база получает окончательное состояние или рассматриваемый элемент получает очередное состояние (обеспечивается трёхзвенная размерная цепь вида 3. являются элементами, контактирующими с базой системы «обработка», на операции, в которой формируются технологические базы операции получения конструкторской базы рассматриваемого элемента окончательного состояния или перевода рассматриваемого элемента в следующее состояние (обеспечиваются размерные цепи вида 4. являются элементами, получающими своё состояние на операции, в которой конструкторская база или предыдущее состояние рассматриваемого элемента являются элементами, контактирующими с базами системы «обработка», и связаны с ним одним или двумя размерами (обеспечиваются трёх или четырёхзвенные размерные цепи). Используя указанные правила, проставляют структуру операционных размеров каждой операции. На этапе проведения размерно-точностного анализа выполняются расчёты всех операционных размеров, и выявляется возможность выполнения этих размеров и технических требований взаимного расположения элементов с заданной точностью на выбранном оборудовании автоматически при установке заготовки без выверки или с применением выверки. При проведении размерного анализа для деталей класса корпусов, кронштейнов, рычагов, плит и т.п. деталей не тел вращения, прежде всего, следует выполнить построение размерных схем технологического процесса по линейным размерам в трёх взаимно перпендикулярных плоскостях (в каждой плоскости строится своя размерная схема). При проведении размерного анализа для деталей класса тела вращения следует выполнить построение размерной схемы биений (для определения неравномерности припуска и выполнения технических требований взаимного расположения элементов вращения) и размерной схемы линейных размеров.

Исходной информацией для построения размерных схем технологического процесса по линейным размерам являются операционные эскизы всех формообразующих операций. Для построения схемы на эскизе готовой детали (в каждой координатной плоскости) изображают припуски на обработку каждого плоскостного элемента и положение осей отверстий в ходе выполнения технологического процесса. Под (или рядом с) эскизом строят граф конструкторских линейных размеров, припусков и несоосностей, обозначая каждый конструкторский размер При построении размерных схем линейных размеров следует помнить, что суммарное количество конструкторских размеров, припусков и несоосностей должно быть равно количеству технологических размеров. После построения размерных схем составляют систему уравнений технологических размерных цепей, принимая в качестве замыкающих звеньев конструкторские размеры, припуски и несоосности. При составлении уравнений, если движение по графу происходит в положительном направлении числовой оси, то размер входит в уравнение со знаком плюс, в противном случае – со знаком минус. Решение уравнений проводят методом полной взаимозаменяемости В зависимости от замыкающего звена уравнения могут быть двух видов: - замыкающим звеном служит конструкторский размер; - замыкающим звеном служит припуск или несоосность. Решение уравнения, замыкающим звеном которого служит конструкторский размер, наиболее целесообразно проводить способы средних значений по следующему алгоритму: 1. вычисляют среднее значение всех известных размеров размерной цепи, т.е. проводят перерасчёт номиналов известных размеров, чтобы отклонения стали симметричными относительно нового номинала (Aiср ± IT/2); 2. вычисляют среднее значение неизвестного составляющего размера по формулам:

где

m – число увеличивающих звеньев;

n – число уменьшающих звеньев. 3. Используя основное положение метода полной взаимозаменяемости ITD = S ITi, вычислить допуск неизвестного составляющего размера по формуле:

где IT – допуск неизвестного технологического размера; ITD – допуск замыкающего звена;

4. Провести анализ вычисленного допуска неизвестного технологического размера. Если искомый допуск больше нуля, то следует проверить условие: искомый допуск возможно достичь при выбранном способе обработки на выбранном оборудовании автоматически. Если такой возможности нет, то следует провести ужесточение допусков известных технологических размеров до точности, соответствующей методу обработки, и повторить расчёт по пунктам 1…3. Если и после ужесточения искомый допуск невозможно достичь на выбранном оборудовании, то необходимо: - пересмотреть технологический процесс вплоть до выделения обработки рассматриваемого элемента в отдельный операционный комплекс; - изменить структуру операционных размеров; - выбрать более точное оборудование, работающее по принятому методу обработки; - изменить метод обработки; - изменить системы базирования на операционных комплексах технологического процесса. После выполнения одного из указанных действий вновь составляется размерная схема и проводятся технологические расчёты. Аналогичные действия по ужесточению технологических размеров проводятся, если искомый допуск отрицателен, так как допуск – величина положительная и не может быть меньше или равен нулю. 5. Если условие возможности достижения искомого допуска на выбранном оборудовании выполнимо, то определяют номинал и отклонения искомого размера по формулам: - размер координат положения оси А = Аср; ES = IT/ 2; EI = –IT/ 2; (4.4) - охватываемый размер А = Аср + IT/2; es = 0; ei = – | IT |; (4.5) - охватывающий размер А = Аср – IT/2; ES = + IT; EI = 0. (4.6) 6. Проводят округление искомого размера (желательно до десятых долей миллиметра) при возможности уменьшения расчётного поля допуска и расположении поля скорректированного допуска в пределах поля расчётного допуска. Решение уравнений, замыкающим звеном которых служит припуск (или несоосность), проводиться по следующему алгоритму. 1. Определяют величину минимального припуска 2. Определяют минимальное (для увеличивающих) или максимальное (для уменьшающих) значение искомого размера по формулам:

A min = z min + A max = 3. Выбирают допуск на искомый размер А с учётом метода обработки и точности оборудования. 4. Определяют номинал и отклонения искомого размера, проводят необходимые округления в сторону увеличения минимального припуска и рассчитывают фактические значения минимального и максимального припуска (или несоосности). Для деталей класса тел вращения кроме размерных схем линейных размеров строят размерную схему биений, возникающих в ходе всего технологического процесса. Для этого вычерчивают эскиз детали, на котором отмечают операционные припуски каждого элемента вращения. Справа от эскиза для операций изготовления заготовки методом литья или штамповки условным вектором, направленным от идеальной оси заготовки к каждому элементу, обозначают биение, вызванное погрешностью формы и пространственными отклонениями в исходной заготовке. Затем для всех операций механической обработки векторами, направленными от оси вращения шпинделя (базы системы «обработка») к каждому базовому, обрабатываемому и обработанному элементу, обозначают биение, возникающее на каждом операционном комплексе. При заготовке из проката биения, вызванные отклонениями формы, учитываются на первой операции механической обработки и специально не указываются. Вектора обозначают После построения размерной схемы проводиться расчёт величин биений базовых, обрабатываемых и обработанных элементов относительно базы обработки и между собой; неравномерности припусков и возможности выполнения технических требований взаимного расположения элементов при выбранных системах базирования и на выбранных приспособлениях по следующему алгоритму: 1. Определяют биение элементов исходной заготовки относительно её идеальной оси, вызванные погрешностью формы и пространственными отклонениями по формулам: - для литой заготовки Б - для штампованной заготовки Б где ∆кор – коробление поверхности литья или штамповки; ∆см – смещение оси поверхности от его номинального положения; ∆пер – перекос оси отверстия. Величины ∆кор, ∆см, ∆пер определяются по справочным данным, представленным в [6]. 2. Определяют биения базовых элементов относительно базы системы «обработка» (оси шпинделя) на всех операциях, вызванные погрешностью установки, используя справочные данные [6] или следующие эмпирические формулы [3]: - при установке в трёхкулачковых патронах и на плунжерных оправках

где - при установке в цанговых патронах и на цанговых оправках

где - при установке в патронах и на оправках с гидропластом, в мембранных патронах (на мембранных оправках)

- при установке заготовки в центрах

где D – диаметр центровой фаски; L – общая длина заготовки; - при установке на жёсткой оправке с зазором величина биения равна удвоенному максимальному радиальному зазору. 3. Определяют биения обрабатываемых элементов относительно баз системы «обработка». Прежде всего, составляют размерные цепи биений, принимая в качестве замыкающих звеньев искомые биения. Составление и решение уравнений таких цепей имеет некоторые особенности. Поскольку звенья цепи представляют собой параметры, номинальное значение которых равно нулю, то отпадает необходимость определять номинал предельные значения замыкающего звена – составляется только уравнение допусков

где q – число составляющих звеньев цепи. Другая особенность расчёта является следствием векторных свойств звеньев цепи. Так как направление векторов предугадать затруднительно, то используется способ квадратичного суммирования

4. Определяют биение обработанного элемента относительно базы системы «обработка» по формуле

где

5. Определяют биение между обрабатываемым и обработанным элементами (удвоенная неравномерность припуска 2emax) по формуле

т.е. учитывается положение: остаточные биения не увеличивают, а уменьшают величину неравномерности припуска [1,3]. 6. Проводят расчёт промежуточных размеров и припусков на элементы вращения, используя следующие формулы: - для вала

- для отверстия

где

Расчёт межоперационных размеров желательно выполнять в табличной форме. После выполнения всех расчётов окончательно вычерчиваются операционные эскизы, и заполняется маршрутная карта. Маршрутная карта (МК) заполняется в соответствии с требованиями ГОСТ 3.1118-82 с учётом общих требований к заполнению технологических карт по ГОСТ 3.1104-81. При заполнении маршрутной карты следует использовать рекомендации, изложенные в [4, 5].

Пример выполнения задания №2

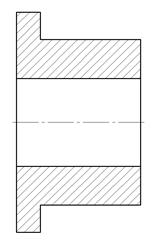

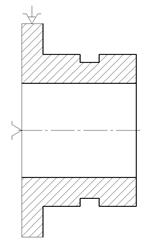

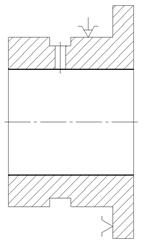

Задание: назначить планы обработки поверхностей, структуру технологических размеров и требований взаимного расположения поверхностей; провести размерный анализ технологического процесса, определив все технологические размеры и возможность их выполнения автоматически на принятом оборудовании; заполнить технологическую документацию. На рис. 4.1.38 представлен чертёж втулки, а на рис. 4.1.39 – часть операционных эскизов, из которых ясно оборудование, схемы базирования и перечень поверхностей, обрабатываемых на каждой операции технологического процесса. Рассмотрим каждую поверхность отдельно.

Рис. 4.1.38. Втулка

Рис. 4.1.39. (окончание)

Наружную цилиндрическую поверхность Ø80h7(-0.03)мм, Ra=1,25мкм наиболее экономично, согласно [6], получить методом чистового шлифования после термообработки. До термообработки на токарной операции 010 будут последовательно выполнятся: черновое точение по 13-му квалитету точности с Ra=20 мкм; получистовое точение по 11-му квалитету точности с Ra=10 мкм; чистовое точение по 10-му квалитету точности с Ra=5 мкм. Заготовкой этой поверхности служит штамповка повышенной точности, имеющая Отверстие Ø50H6(+0,016) мм Ra=1,25 мкм наиболее экономично, согласно [6], получать методом чистового шлифования после термообработки. До термообработки на токарной операции 010 будет последовательно выполнятся: черновое зенкерование по 14-му квалитету точности с Ra=20 мкм; черновое растачивание по 11-му квалитету точности с Ra=5 мкм. Заготовкой этой поверхности служит прошитое отверстие, имеющее Канавку будем обрабатывать стандартным канавочным резцом шириной 6мм, врезанием с последующим продольным ходом. Отверстие Ø5H12 будем выполнять сверлением. Проведём назначение технологических размеров. Для этого вычертим операционные эскизы и на каждой операции проставим технологические размеры, руководствуясь правилами, указанными выше. Так, на операции 005 все линейные размеры должны быть заданы от установочной базы первой операции механической обработки (все плоскости имеют предварительное состояние и в дальнейшем обрабатываются). На операции 010 торец получает окончательное состояние, а конструкторская база имеет предварительное состояние. Поэтому координировать этот торец следует от бортика, который служит базой при переводе конструкторской базы в окончательное состояние. Аналогично следует координировать канавку. При назначении размеров на остальных операциях обеспечиваем отсутствие погрешности базирования. Проведём размерный анализ предлагаемого технологического процесса. Построим размерные схемы линейных размеров и биений, которые представлены на рис. 4.1.40. Используя размерную схему линейных размеров (рис. 4.1.40, а), составим уравнения технологических размерных цепей, принимая в качестве замыкающих звеньев конструкторские размеры и припуски:

Прежде всего, для двухзвенных цепей назначим допуски технологических размеров в соответствии с методом обработки, используя положение, что, принимая для операционного размера допуск более широкий, чем допуск, соответствующий экономической точности метода обработки, мы ничего не выигрываем, так как стоимость обработки при этом не уменьшается [3]. Так как размер Т9 получаем методом шлифования, то назначим для него допуск по 10-му квалитету, что на один квалитет грубее точности метода. Тогда Т9 = 10-0,058 мм. Размер Т6 выполняется методом точения и, следовательно, его допуск можно принять равным допуску конструкторского размера, т.е. Т6 = 10+0,36мм.

а

б Рис. 4.1.40. Размерные схемы технологического процесса: а – размерная схема линейных размеров; б – размерная схема биений

Проведём решение уравнений методом полной взаимозаменяемости. Z3 = T7-T9; Z3min = (RZ+h)i-1+eф и после чистового точения и термообработки получим, согласно [3,6] Z3min = 0,025+0+0,145 = 0,17 мм; Т9 = 10-0,058 мм; Z3min = Т7min-T9max; Т7min = T9max+ Z3min = 10+0,17 = 10,17 мм. Примем допуск на размер Т7 по 11-му квалитету, что соответствует методу обработки – чистовое точение (ITT7 = 0,11 мм) Т7 = Т7min+ITT7 = 10,17+0,11 = 10,28 мм. Округляем и получим окончательно Т7 = 10,3-0,11 мм. Z3min = Т7min-T9max = 10,19-10 = 0,19 мм; Z3max = Т7min-T9min = 10,3-9,942 = 0,358 мм.

К1 = Т7+Т4; Известно: К1 = 60-0,46 = 59,77 Определим: Т4 = К1 -Т7 = 59,77-10,245 = 49,525 мм; ITK1 = ITT7+ITT4

Проведем округление и приведем допуск к 12-му квалитету:

Проверка:

К3 = Т7+Т4-Т8; Известно: К3 = 35 Т4 = 49,4+0,25 = 49,525 Определим: Т8 = Т7+Т4-К3 = 10,245+49,525-35 = 24,77мм; ITK3 = ITT7+ITT4+ITT8 Т8 = 24,77 Проведём округление и приведём допуск к 12-му квалитету: Т8 = 24,75 Проверка: К3min = Т7min+T4min–Т8max = 10,19+49,4-24,855 = 34,735>34,69 мм; К3max = Т7max+T4max–T8min = 10,3+49,65-24,645 = 35,305<35,31 мм.

K4 = T7+T5 Известно: К4 = 30-0,33 = 29,835 Определим: Т5 = К4-Т7 = 29,835-10,245 = 19,59 мм; ITK4 = ITT7+ITT5 ТТ5 = 19,59 Приведём допуск к квалитетному (12-й квалитет) и получим ТТ5 =19,7-0,21 мм. Проверку в данном случае проводить нет надобности, т.к. допуск ужесточился, а размер не менялся.

Z1 = T3-T7; После штамповки, согласно [3,6]; Z1min = (RZ+h)i-1+eФ = 0,16+0,2+0,3 = 0,66 мм Т7 = 10,3-0,11 мм; Z1min = Т3min-T7max; Т3min = T6max+Z1min = 10,3+0,66 = 10,96 мм; Примем допуск на Т3 по 13-му квалитету, что соответствует заданию размера от черновой базы [3]. Тогда: Т3 = Т3min+ITT3 = 10,96+0,27 = 11,23 мм. Округляем и получим окончательно Т3 = 11,3-0,27 мм. Z1min = Т3min-T7max = 11,03 -10,3 = 0,73 мм; Z1max = Т3min-T7min = 11,3 -10,19 = 1,11 мм.

Z2 = T1-T3-T4; После штамповки, согласно [3,6]: Z2min = (RZ+h)i-1+eФ = 0,16+0,2+0,3 = 0,66 мм Т3 = 11,3-0,27 мм; Т4 = 49,4+0,25 мм Z2min = Т1min-T3max-Т4max; Т1min = T3max+T4min + Z1min = 11,3+49,65+0,66 = 61,61 мм; Размер Т1 выполняется в штамповке с отклонениями es = 1,0 мм; ei = -0,4 мм; Т1 = Т1min+ Округляем и получим окончательно Т1 = Z2min = Т1min-T3max-Т4max = 62,1-11,3-49,65 = 1,15 мм; Z2max = Т1max-T3min-T4min = 63,5-11,19-49,4 = 2,91 мм.

Z4 = T2-T3; После штамповки, согласно [3,6], Z4min = (RZ+h)i-1+eФ = 0,16+0,2+0,3 = 0,66 мм Т3 = 11,3-0,27 мм; Z4min = Т2min-T3max; Т2min = T3max+Z4min = 11,3+0,66 = 11,96 мм; Размер Т2 выполняется в штамповке с отклонениями es = 0,9 мм; ei = -0,4 мм; Т2 = Т2min+ Округляем и получим окончательно Т2 = Z4min = Т2min-T3max = 12,10-11,3 = 0,80 мм; Z4max = Т2max-T3min = 13,4-11,03 = 2,37 мм. Результаты расчётов технологических размеров заносим в операционные эскизы. Используя размерную схему биений, проведём расчёты биений базовых, обрабатываемых, обработанных поверхностей относительно баз системы «обработка» и между собой, а также определим неравномерность припуска поверхностей вращения. Биение элементов 11 и 22 (см. рис. 4.1.40, б) относительно идеальной оси исходной заготовки определим по формуле 4.10

где Тогда

Аналогично, используя данные [6], получим

Биение базового элемента 11 относительно базы обработки операции по формуле 4.11 с учётом установки в трёхкулачковый патрон нормальной точности

Биение обрабатываемой поверхности 32 на операции 10 (рис. 4.1.40, б) определим, составляя уравнения размерных цепей с использованием формулы 4.15

Биение обработанной поверхности 31 на операции 10 (рис. 4.1.40, б) определим по формуле 4.16, учитывая, что коэффициент уточнения после чистового точения равен 0,04 [6]

Согласно формуле 4.17

| |||||||||||||||||||||||||||||||||||

|

| Поделиться: |

, что позволяет без каких-либо дополнительных расчётов принять допуск технологического размера, равным допуску конструкторского размера.

, что позволяет без каких-либо дополнительных расчётов принять допуск технологического размера, равным допуску конструкторского размера. . Это обеспечивает минимальное колебание припуска, равное сумме допусков только двух составляющих размеров цепи.

. Это обеспечивает минимальное колебание припуска, равное сумме допусков только двух составляющих размеров цепи. или

или  ;

; ;

;

);

); , припуск

, припуск  , несоосность

, несоосность  (i – порядковый номер размера, припуска, несосности). Затем проводят вертикальные или горизонтальные линии, соответствующие каждому состоянию плоскостных элементов или осей отверстий и строят графы, соответствующие структуре операционных линейных размеров каждой операции в порядке их выполнения – начиная с заготовительных операций и кончая последней операцией механической обработки. Каждый технологический размер обозначают

(i – порядковый номер размера, припуска, несосности). Затем проводят вертикальные или горизонтальные линии, соответствующие каждому состоянию плоскостных элементов или осей отверстий и строят графы, соответствующие структуре операционных линейных размеров каждой операции в порядке их выполнения – начиная с заготовительных операций и кончая последней операцией механической обработки. Каждый технологический размер обозначают  (I – порядковый номер размера).

(I – порядковый номер размера). ; (4.1)

; (4.1) , (4.2)

, (4.2) – среднее значение неизвестного технологического размера, являющегося увеличивающим звеном цепи;

– среднее значение неизвестного технологического размера, являющегося увеличивающим звеном цепи; – среднее значение неизвестного технологического размера, являющегося уменьшающим звеном размерной цепи;

– среднее значение неизвестного технологического размера, являющегося уменьшающим звеном размерной цепи; – среднее значение замыкающего звена;

– среднее значение замыкающего звена; – сумма средних значений известных технологических размеров, являющихся увеличивающими звеньями размерной цепи;

– сумма средних значений известных технологических размеров, являющихся увеличивающими звеньями размерной цепи; – сумма средних значений известных технологических размеров, являющихся уменьшающими звеньями размерной цепи;

– сумма средних значений известных технологических размеров, являющихся уменьшающими звеньями размерной цепи; , (4.3)

, (4.3) – арифметическая сумма допусков составляющих звеньев размерной цепи без учёта допуска неизвестного технологического размера.

– арифметическая сумма допусков составляющих звеньев размерной цепи без учёта допуска неизвестного технологического размера. или принимают величину минимальной несоосности

или принимают величину минимальной несоосности  .

. Aум i max –

Aум i max –  Aув i min; (4.7)

Aув i min; (4.7) Aув i min –

Aув i min –  Aум i max – z min. (4.8)

Aум i max – z min. (4.8) , где: i – номер элемента и его состояние, обозначаемое двухзначным кодом: первая цифра справа – номер элемента, вторая – его состояние (0-конечное состояние, соответствующее требованию чертежа); j – номер операции, для которой определяется биение.

, где: i – номер элемента и его состояние, обозначаемое двухзначным кодом: первая цифра справа – номер элемента, вторая – его состояние (0-конечное состояние, соответствующее требованию чертежа); j – номер операции, для которой определяется биение. = 2 ×

= 2 ×  ; (4.9)

; (4.9) , (4.10)

, (4.10) , (4.11)

, (4.11) – коэффициент, зависящий от категории установки и приспособления по точности;

– коэффициент, зависящий от категории установки и приспособления по точности;  – допуск на диаметр элемента, контактирующего с установочными элементами приспособления;

– допуск на диаметр элемента, контактирующего с установочными элементами приспособления;  – длина участка базовой поверхности, неиспользуемого для базирования;

– длина участка базовой поверхности, неиспользуемого для базирования; , (4.12)

, (4.12) = 0,12 – нормальная точность;

= 0,12 – нормальная точность;  ; (4.13)

; (4.13) , (4.14)

, (4.14) =0,006 и b=0,00005 – при нормальной точности установки;

=0,006 и b=0,00005 – при нормальной точности установки;  ,

, . (4.15)

. (4.15) , (4.16)

, (4.16) – биение обработанного элемента i относительно базы обработки операции j;

– биение обработанного элемента i относительно базы обработки операции j; – биение обрабатываемого элемента i-1 (элемента номер i в предыдущем состоянии) относительно базы обработки операции j;

– биение обрабатываемого элемента i-1 (элемента номер i в предыдущем состоянии) относительно базы обработки операции j; – коэффициент уточнения [6].

– коэффициент уточнения [6]. , (4.17)

, (4.17) ; (4.18)

; (4.18) , (4.19)

, (4.19) – диаметр рассматриваемой ступени обработки;

– диаметр рассматриваемой ступени обработки; – диаметр предшествующей ступени обработки;

– диаметр предшествующей ступени обработки; – минимальное значение припуска;

– минимальное значение припуска; – модуль нижнего отклонения размера, получаемого на предыдущей ступени обработки;

– модуль нижнего отклонения размера, получаемого на предыдущей ступени обработки; – модуль верхнего отклонения размера, получаемого на предыдущей ступени обработки.

– модуль верхнего отклонения размера, получаемого на предыдущей ступени обработки.

мм, EI=-0,4мм.

мм, EI=-0,4мм. мм, EI=-0,9мм.

мм, EI=-0,9мм. ;

;  ;

;  ;

; ;

;  ;

;  ;

; ;

;  ;

;  .

.

0,23 мм; Т7 = 10,3-0,11 = 10,245

0,23 мм; Т7 = 10,3-0,11 = 10,245  ITT4 = ITK1-ITT7 = 0,46-0,11 = 0,35 мм, что может быть достигнуто на выбранном оборудовании.

ITT4 = ITK1-ITT7 = 0,46-0,11 = 0,35 мм, что может быть достигнуто на выбранном оборудовании. К1min = Т7min+T4min = 10,19+49,4 = 59,59>59,54 мм;

К1min = Т7min+T4min = 10,19+49,4 = 59,59>59,54 мм; T1 = 61,61+0,4 = 62,01 мм.

T1 = 61,61+0,4 = 62,01 мм. мм.

мм. мм.

мм. ,

, =0,4 мм;

=0,4 мм;  =0,5 мм [6].

=0,5 мм [6]. =1,28 мм.

=1,28 мм. =

=  =1,61 мм.

=1,61 мм. мм

мм мм.

мм. мм.

мм. мм;

мм;