Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ванадієві каталізатори для окиснення оксида сірки (IV)Содержание книги

Поиск на нашем сайте

Викласти принципові положення окиснення оксиду сірки(ІV) в струминному циркуляційному шарі (СЦШ) в технології сірчаної кислоти. При проведенні каталізу на твердому каталізаторі на процес впливають 4 макрофактори: - зовнішнє і внутрішній дифузійний опір підводу реагентів до поверхні; - блокування поверхні каталізатора реагентамиабо продуктами реакції, які формують на поверхні неактивні ділянки; - зміна складу і структури поверхні каталізатора під впливом реакційного середовища; Стаціорний каталізатор не завжди є оптимальним. Зазвичай нестаціонарний стан часто обумовлює нестаціонарний каталіз. До нестаціонарного каталізу належить реакція аппарат з струминно циркуляційному шврі. Повністю киплячий шар не влаштовує. Частинки зіштовхуються зявляються статичні струми, можутьутворюватись агломерати, що призводить до порушення однорідності. чим більша швидкість, тим менша степінь перетворення. Динамічний напір переходить у статичний тиск. Фільтруючий шар переходить у киплячий за рахунок сповзання шару через розрідження.

Повна фізико-хімічна характеристика властивостей елементарної сірки Обґрунтувати з позицій статики і динаміки (кінетики) оптимальний технологічний режим процесу контактного окиснення оксиду сірки(IV).

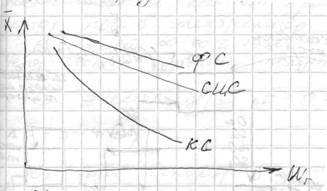

Оптимальна температура – при якій швидкість реакції має найбільше значення за рівності інших параметрів. Оптимальна температура окиснення діоксиду сірки може бути визначена, так як за низьких температур, далеко від рівноважного стану, швидкість реакції зросте із зростанням температури, а за високих температур, поблизу рівноваги, швидкість реакції знижається внаслідок наближення системи до рівноваги. В оптимальних умовах процесу зміна температури із збільшенням ступеня перетворення відповідає оптимальній температурній кривій. При оптимальній температурі швидкість реакції максимальна. Оптимальна концентрація оксиду сірки(IV) визначається із умов досягнення максимальної продуктивності контактного апарату при заданих його перерізі, гідравлічному опорі і кінцевому ступені перетворення.

Раціональна компоновка апаратури абсорбційного відділення сірчанокислотного цеху

1- олеумный абсорбер; 2- моногидратный абсорбер; 3- фильтр, улавливающий брызги; 4- гидрозатвор; 5- сборник; 6- насос; 7- холодильник. Оскільки олеум гірше поглинає SO3, то спочатку поглинання відбувається в олеумному абсорбері, а потім в кислотному. Ванадієві каталізатори для окиснення оксида сірки (IV) Реакція окиснення оксида сірки (IV) в оксид (VI): SO2 + 0.5 O2 = SO3 + Q. (1.12) Окиснення оксиду сірки (IV) зараз проводять гетерогенно на ванадієвих каталізаторах, які під кінець 30-х років повністю витіснили платинові. До 1965 року випускали каталізатор БАВ, запропонований Г.К.Боресковим, але недоліком було те, що він розроблявся як напівпродукт. Він перетворювався в істиний каталізатор при обробці низькоконцентрованим оксидом сірки (IV), в процесі якого хлор заміщався на сульфатну групу і виділявся в атмосферу. Ця операція (насичення) проводиться після загрузки каталізатора в контактний апарат. Чистий оксид ванадію (V) має слабку каталітичну активність, що різко збільшується в присутності солей лужних металів. Їх роль основана на утворені низькоплавних піросульфованадатів. Активний компонент в умовах каталіза знаходиться в розплавленому стані. Термографічні і ренгенофазові дослідження систем V2O5ּK2SO4 і V2O5ּK2S2O7 знайшли утворення в них сполук, близьких по складу V2O5ּ K2OּSO3 або K2Oּ2SO3, і наявність евтектики з температурою плавлення нижче 430°C в першій системі. Отримані дані дали основу до розробки нового, насиченного каталізатора СВД. Каталізатор СВД виготовляється шляхом зміщення кремнеземистого носія – діатоміта, в складі якого міститься не більше 3% Al2O3, мілко помеленого оксиду ванадію (V) і розчину KHSO4 з наступними гранулюванням і прокалюванням гранул. Далі, на заміну подрібненого оксида ванадія (V) було запропоновано застосувати гідратований оксид ванадію (V з додаванням у формовану масу поверхнево-активних речовин. При такому методі виготовлення збільшується вологоємкість маси. Це приводить при сушінні і прокалюванні гранул до збільшення пористості, а саме активності, і до зниження насипної густини каталізатора. Намагання збільшити активність при низьких температурах привело до розробки каталізатора СВС і каталізатора – ІК-1-4. На відміну від каталізатора СВД, ці каталізатори виготовляються з використанням в якості носія осадженого сілікагеля при використанні гідратованого оксиду ванадію (V) по декількох відрізняючихся між собою технологічним схемам. Використання цих каталізаторів при концентрації газу 8-9% SO2 дозволяє зменшити температуру на вході в 1 шар каталізатора до 405-410ºС. Каталізатори з підвищеною активністю при низьких температурах рекомендується завантажувати в якості запалів в 1 шар, а також в нижні по ходу газу шари, що працюють при температурах нижче 440ºС. В зв’язку з цим може бути знижена температура на вході на 1 шар, завдяки чому відповідно знижується температура на виході з шару, що дозволяє вести переробку більш концентрованих газів, не боячись термічної інактивації каталізатора. Для переробки газів з підвищеною концентрацією (10-11% SO2) був розроблений каталізатор ТС (термостабільний), більш стійкий до термічної інактивації, аніж СВД. Каталізатор ТС відрізняється від СВД тим, що в якості носія використовується модифікований діатоміт. Модифікування відбувається обробкою слабкими розчинами солей перехідних металів IV періоду або сульфату ванадію з наступним прокалюванням при температурі до 700ºС від 2 до 3 годин. При цьому відбувається утворення сталеподібних структур, що заважають перетворенню кремнезему в α-кристалобаліт, який з’являється при термічній інактивації каталізатора. Останнього часу розроблені каталізатори, що характеризуються більш високою активністю в області низьких температур, які проходять через полупромислові або дослідні випробування. При використанні цих каталізаторів в якості запалів і в нижніх шарах контактних апаратів відбувається зменшення загальних витрат каталізатора. Каталізатор МСВ має високу активність при низьких температурах і середню – при високих. Мала ціна, малий вміст ванадію (в 2-4 раза менше, ніж в звичайних каталізаторах) і висока активність роблять цей каталізатор перспективним для промисловості. Для переробки газів з підвищенною концентрацією SO2 і під тиском були зроблені ванадієві каталізатори нових типів, що мають підвищенну термостабільність або знижену температуру запалювання. Текстура цих зерен забезпечує високорозвинену доступну внутрішню поверхню – з великим об’ємом транспортних пор і тонкими робочими порами, що примикають до транспортних пор. Для роботи під тиском і при використанні концентрованого газу краще використовувати каталізатори з низьким гідравлічним опором і високою активністю, при низьких температурах – кільцеподібні або трубчасті з високим ступенем використання поверхні. Ступінь використання поверхні каталізатора можливо оцінити по товщині зовнішнього шару, приймаючи, що він працює повністю. Якщо порівняти гранульовані та трубчаті каталізатори, то шар трубок в 1.23 рази вищий, чим шар стандартних гранул. Загрузки каталізатора при роботі сульфатнокислотних установок на сірці складають 180 л/(т*доб), при переробці піритних концентратів – від 180 до 220-240 л/(т*доб), при використанні газів обпалу цинкових і мідних концентратів загрузка каталізатора збільшується і складає 250-300 л/(т*доб), іноді до 500 л/(т*доб). Для загрузки на перший шар (по ходу газу) використовуються каталізатори низькотемпературних модифікацій, а також термостабільні каталізатори у вигляді комбінованої загрузки.

Серная кислота №4 SO3 Tсжижения=44,65˚С; ρ= 633г/л. Сильнейший окислитель. SO3+HCl=SO2(OH)Cl – хлорсульфоновая кислота(электроника, орг синтез); SO3+NH3=HSO3NH2 – амидсульфоновая кислота (от накипи, оч. Воды); 2SO3+NH3= HSO3NH SO3H – имидсульфоновая кислота. SO3(ж) – триммер, при хранении кристализуется с полимеризацией: α, β, γ, δ – формы → увеличение прочности соединений, увеличение температуры плавления (16,5 31 62,2 95˚С). Эти аллотропные формы не переходят обратно в ту же форму при охлаждении, только сублимацией. α – кольцеобразная, β – зигзагообразные цепи, γ – спаянные в плоскую сетку, δ – объемная структура. Что бы не образовывались данные формы применяют уксусную к-ту, бор, NH3, HNO3 12-15% от массы SO3. Товарные сорта серной кислоты: 1. башенная (75% H2SO4); 2. контактная улучшенная (92,5-94); 3. контактная техническая (92,5); 4. олеум (18,5-24% свободного растворенного SO3). 18,5 – технический, 24 – улучшенный.

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 186; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.0.21 (0.009 с.) |