Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общая схема очистки целлюлозыСодержание книги Поиск на нашем сайте

Целлюлоза поступает в очистной отдел после промывки, т. е. после отделения от нее отработанного варочного щелока. Естественно, что полностью отделить отработанный щелок от целлюлозной массы невозможно, поэтому промытая масса содержит в разбавленном виде примерно от 2 до 10% органических и минеральных веществ, содержавшихся в щелоке после варки. Эти вещества представляют собой загрязнения, находящиеся в массе в полностью растворенном виде. Задача процесса очистки заключается в том, чтобы возможно полнее освободить целлюлозную массу от сопровождающих ее после варки и промывки нежелательных включений и загрязнений. Для этого используются главным образом механические процессы фракционирования и сортирования на ситах, в некоторой степени процессы осаждения и гидродинамического разделения с использованием центробежной силы и сравнительно очень редко химические процессы обработки массы с целью растворения смолы и обесцвечивания мелкого сора. Очистную аппаратуру масса проходит в виде суспензии, сопровождаемой значительными количествами воды. Например, при прохождении стадий грубого и тонкого сортирования массу разбавляют до 1 % и ниже, т. е. на каждую тонну абсолютно сухой целлюлозы в суспензии находится 100 м3 воды и более. Вследствие необходимости экономии энергии и водных ресурсов, а также из экологических соображений современные предприятия стремятся до минимума сокращать расход свежей воды в очистных отделах, прибегая к системам замкнутого оборотного водоснабжения. Другим современным направлениям совершенствования технологии очистки целлюлозы является переход к работе очистных систем на массе «средней», а по существу высокой концентрации (8—15%). В настоящее же время большинство действующих предприятий придерживается обычных методов работы па низкой концентрации массы в очистных отделах, позволяющих наиболее удобно и просто осуществлять отделение непровара, тонкого сора и минеральных примесей. Промытая масса, подлежащая очистке, собирается в массных бассейнах, рассчитанных на пребывание в них массы при концентрации 10—12% в течение нескольких часов. При опорожнении варочных котлов выдувкой и промывке на барабанных фильтрах или и другой современной аппаратуре нормально проваренная целлюлоза оказывается хорошо сепарированной на волокна и после необходимого разбавления оборотной водой может непосредственно направляться на очистку. Если промытая целлюлоза в значительной степени сохраняет форму щепы, то она требует предварительного сепарирования перед очисткой. Следовательно, в подобных случаях в общую схему очистки включается сепарирование массы в качестве необходимой предварительной стадии. Предварительное сепарирование массы перед очисткой приходится предусматривать, например, в случае производства целлюлозы высокого выхода, в частности сульфатной целлюлозы, используемой для выработки тарного картона. Иногда при производстве целлюлозы высокого выхода стадия сепарирования приобретает характер предварительного размола, такого же, как в производстве полуцеллюлозы, где предварительный размол после варки является обязательным. Без учета предварительного сепарирования или размола массы, типовая схема очистки целлюлозы складывается из следующих операций: грубого сортирования, имеющего целью отделение сучков и непровара; тонкого сортирования, при котором отделяется костра (третий сорт); отделения минеральных загрязнений и «точечного» сора на вихревых очистителях; сгущения отсортированной массы; хранения отсортированной массы; использования оборотной воды. При производстве целлюлозы для химической переработки к этим операциям добавляется еще фракционирование целлюлозы с отделением мелкого волокна. Помимо этих основных операций, в очистном отделе предусматривается переработка отходов грубого и тонкого сортирования, состоящая из предварительного размола сучков и непровара, сортирования грубой массы, сгущения и хранения массы, которая чаще всего используется для выработки картона или оберточной бумаги на том же предприятии [1].

2.2 ГРУБОЕ СОРТИРОВАНИЕ

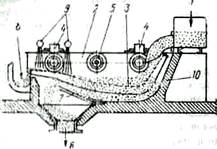

Вибрационные сучколовители Аппараты для отделения от целлюлозной массы грубого непровара и сучков получили название сучколовителей. Применяемые сучколовители по конструкции можно разделить на три группы: вибрационные, центробежные и прочие (с плоской сеткой и другие типы). На рис. 1 изображена схема устройства вибрационного сучколовителя типа Джонсена. Рабочая часть сучколовителя представляет собой корытообразный ковш из нержавеющей стали, днище которого снабжено отверстиями диаметром 6 мм. Ковш, разделенный продольной перегородкой на две половины, подвешен на четырех стальных пружинах, укрепленных на мощных кронштейнах. Через боковые стенки ковша пропущен горизонтальный вал, на выступающий конец которого насажен вибратор в виде диска с четырьмя гнездами. Вал через гибкую муфту получает привод от электродвигателя и вращается с частотой 1450 мин-1. Для создания вибрации в два из четырех гнезд вибратора закладываются грузы, что приводит к нарушению балансировки и сообщает ковшу вибрирующие колебания, частота которых равна частоте вращения вала. Сортируемая масса концентрацией 2—3% подается по трубе в верхний конец ковша; хорошее волокно, побуждаемое вибрацией, проходит через отверстие в днище и попадает в приемную ванну, выполненную из железобетона, или металлическую, а сучки после промывки их водой из спрыска сваливаются с выходного конца ковша в сборный желоб. Амплитуда колебаний сита составляет 2,2 мм. Срок службы пружин, по опыту отечественных предприятий, до 1 года.

Рис. 1. Вибрационный сучколовитель СД типа Джонсена:

Удельный расход электроэнергии составляет 0,5—0,7 кВт-ч/т целлюлозы. Качество сортирования вполне удовлетворительно, иными словами, сучки и непровар практически не проскакивают в отсортированную массу, а количество хорошего волокна, сопровождающего сучки, очень невелико. Поэтому, если грубое сортирование организуется в две ступени, вибрационные сучколовители устанавливаются на второй ступени. Вибрационные сучколовители применяют и для грубого сортирования непромытой массы, например перед промывными барабанными фильтрами на сульфатцеллюлозных заводах.Присутствие в массе черного щелока осложняет работу сучколовителей из-за образования стойкой пены, но достаточно частая вибрация, которой подвергаетсяковшсучколовителя, в известной степени разрушает пену. По этой причине вибрационные сучколовители используются в старых схемах, а во вновь проектируемых схемах не устанавливаются. [1] Центробежные сучколовители

Рис. 2. Центробежный сучколовитель типаСЦС: 1 —кожух; 2 —ротор; 3— цилиндрическое сито; 4 — перегородка; 5— передний торец; 6 — задняя крышка; 7 —подача массы; 8 —выход отходов; 9 — подвод разбавительнойводы; 10 — электродвигатель; Несортированная масса, имеющая концентрацию около 2%, через широкий впускной патрубок в торцевой крышке сучколовителя поступает внутрь ситового барабана, подхватывается лопастями и центробежной силой отбрасывается на сито первой зоны сортирования с диаметром отверстий 10 мм. Большая часть хорошего волокна проходит сквозь эти отверстия. Оставшиеся на сите сучки, непровар и часть сепарированного волокна под давлением поступающей массы (15— 35 кПа), продвигаются во второе отделение с диаметром отверстий сит 8 мм, где происходит отмывка волокна от отходов спрысковой водой, подаваемой сквозь полый вал. В третьей зоне сортирования с диаметром отверстий сит 6 мм сучки промываются окончательно, разбавляются водой через верхние спрыски и в сопровождении избытка воды выгружаются через нижний патрубок в задней крышке. Отсортированная масса выводится из кожуха через широкий нижний штуцер. Установленные на роторе кольцевые перегородки задерживают продвижение сучков по длине, сита, что способствует лучшему отделению от них хорошего волокна. Все детали сучколовителя, соприкасающиеся с массой выполнены из нержавеющей стали. Оптимальной концентрацией массы можно считать 1,8 - 2%: при увеличении или уменьшении концентрации вне этих пределов производительность снижается. Оптимальный расход разбавляющей воды составляет около 15% от количества жидкой массы. Сучколовители центробежного типа высокопроизводительны, надежны в эксплуатации, требуют небольших затрат на ремонт. Удельный расход электроэнергии составляет 2—2,5 кВт-ч/т целлюлозы, что значительно больше, чем для вибрационных сучколовителей. Недостатком является неполная отмывка от сучков хорошего волокна. По этой причине на потоке сучков от центробежных сучколовителей обычно устанавливают вибрационные сучколовители, т. е. организуют грубое сортирование в две ступени. Для грубого сортирования непромытой целлюлозы центробежные сучколовители применять нецелесообразно, в особенности если отделяемые сучки, содержащие большое количество хорошего волокна, возвращаются на повторную варку [1]. Из-за указанных недостатков вибрационные и центробежные сучколовители в новых схемах практически не используют. В последнее время все чаще для грубого сортирования небеленой целлюлозы применяют сортировки давления (см. ниже) и из-за их технологичности (низкое пенообразования) и экономичности.

2.3 ТОНКОЕ СОРТИРОВАНИЕ

|

||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 878; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.194.138 (0.013 с.) |

1 — несортированная масса; 2 — ковш; 3 — сито; 4 — пружины; 5 — вибрационный вал; 6 — выход сортированной массы; 7 —щит для регулирования уровня; 8 — желоб для сучков; 9 — спрыски; 10 — ванна

1 — несортированная масса; 2 — ковш; 3 — сито; 4 — пружины; 5 — вибрационный вал; 6 — выход сортированной массы; 7 —щит для регулирования уровня; 8 — желоб для сучков; 9 — спрыски; 10 — ванна Центробежные сучколовители стали применять сравнительно недавно. Их конструкция родилась как модификация центробежных сортировок, используемых для тонкого сортирования целлюлозы. Па рис. 2 показана схема устройства центробежного сучколовителя типа Ковен, выпускавшегося отечественным машиностроением под маркой СЦС. Сучколовитель имеет цилиндрический кожух, внутри которого закреплено неподвижное цилиндрическое сито, снабженное круглыми отверстиями диаметром от 6 до 10 мм. По центру кожуха проходит вал, на котором насажен ротор, вращающийся с частотой 150—200 мин-1. Ротор состоит из лопастей и поперечных перегородок, образующих три последовательные зоны сортирования, соответствующие трем частям сита с различным размером отверстий.

Центробежные сучколовители стали применять сравнительно недавно. Их конструкция родилась как модификация центробежных сортировок, используемых для тонкого сортирования целлюлозы. Па рис. 2 показана схема устройства центробежного сучколовителя типа Ковен, выпускавшегося отечественным машиностроением под маркой СЦС. Сучколовитель имеет цилиндрический кожух, внутри которого закреплено неподвижное цилиндрическое сито, снабженное круглыми отверстиями диаметром от 6 до 10 мм. По центру кожуха проходит вал, на котором насажен ротор, вращающийся с частотой 150—200 мин-1. Ротор состоит из лопастей и поперечных перегородок, образующих три последовательные зоны сортирования, соответствующие трем частям сита с различным размером отверстий.