Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методи дії на привибійну зону пласта із використанням поверхнево-активних речовинСодержание книги

Поиск на нашем сайте

Перші роботи з використанням поверхнево-активних речовин (ПАР) на нафтових родовищах ВАТ «Укрнафта» були пов'язані насамперед із підвищенням нафтовитисних властивостей розчинів, які нагнітали у привибійну зону або в поклад. Це пояснюється основною властивістю ПАР - здатністю концентруватися на межі двох фаз та покращувати витиснення залишкової нафти із порового простору. Практично всі відомі процеси збільшення нафтовилучення передбачають мобілізацію тапереміщення залишкових вуглеводнів в обводнених зонах пласта. Їх мобілізацію можна здійснити підвищенням співвідношення гідродинамічних і капілярних сил, що буде визначатися так:

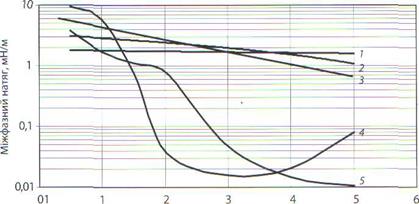

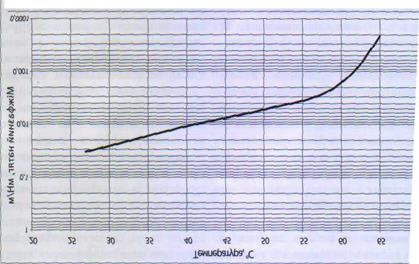

де К - капілярне число, µВ - в'язкість витисного агента, VB - швидкість нагнітання витисного агента, т - пористість, δB - міжфазний натяг на границі «вуглеводень (нафта, газоконденсат) - витисний агент». Після заводнення кількість залишкових вуглеводнів у покладах може становити від 20 до 50% і більше, а капілярне число для заводнення мати величину 10 -6.3 метою досягнення залишкової вуг-леводненасиченості, меншої за 10%, капілярне число повинно мати величину, більшу від 10 -2. Аналіз співвідношення 4.2 показує, що підвищення в'язкості і/або швидкості нагнітання витисного агента може збільшити капілярне число лише в декілька разів, а шляхом зменшення міжфазного натягу на границі витисного агента з вуглеводнем можна його суттєво підвищити. Так, якщо міжфазний натяг між водою і рідкими вуглеводнями в пластових умовах має величину в межах 10-20 мН/мі при цьому капілярне число становить10-6 то для збільшення його до величини 10-2 необхідно міжфазний натяг зменшити в 10000 разів. Тоді міжфазний натяг витисного агента з вуглеводнем повинен становити 10-3 мН/м. Для зменшення міжфазного натягу використовують хімічні сполуки, що внаслідок позитивної адсорбції змінюють фазові й енергетичні взаємодії на поверхнях розділу «тверда поверхня – вуглеводень –вода - газ». Поверхнева активність таких сполук обумовлена як хімічною будовою, наприклад дифільністю їх молекул, так і зовнішніми факторами (характер середовища і фаз, що контактують, вміст цих сполук, температура тощо). Найбільш поширеними серед них є ПАР. Концентрація поверхнево-активних речовин (ОП-10, сульфонол, превоцел та ін.) під час перших обробок коливалася від 0,05 до 0,5 %. У результаті їх проведення було отримано значний додатковий видобуток нафти і газу. Але збільшення кількості проведених свердловино-операцій показало, що ефективність використання поверхнево-активних речовин значною мірою залежить від геолого-промислових умов, типу і концентрації ПАР, що використовується, та інших чинників. За понад тридцятирічну історію використання ПАР на нафтових родовищах ВАТ «Укрнафта» застосовували широкий спектр їх видів (від ОП-10 до барвоцелу) та різні технології (в цій різноманітності простежується тенденція до ускладнення самого процесу дії). Найбільш ефективними ПАР, що пройшли широкі дослідно-промислові випробування в різних геолого-промислових умовах, є міцелярні розчини на основі нафтових сульфонатів. Міцелярні розчини (вказана назва є тривіальною, а тому в неповному обсязі висвітлює характеристику вказаного продукту) представляють собою складну суміш, що містить нафтовий сульфонат, вуглеводень, сульфат натрію чи амонію таводу. Завдяки міцелярній будові розчину вказана суміш має низькі показники міжфазного натягу на межі «розчин - вуглеводень (гас, нафта)», високі значення нафтовитисноїздатності розчинів у відношенні до залишкової нафти та високі показники адсорбції ПАР на поверхні породи. На рисунку 4.1 показано ізотерми міжфазного натягу міцелярних розчинів, приготованих із карпатолу і ГНА, на межі з нафтою Долинського нафтового родовища (для порівняння наведено залежності міжфазного натягу від концентрації для розчинів ОП-10, сульфонолу НП-3 та їх суміші в співвідношенні як 1:1). Звідси видно, що міцелярні розчини, на відміну від таких ПАР, як ОП-10, сульфонол НП-3, мають значно нижчі показники міжфазного натягу за умови вмісту в розчинах більше ніж 2% активної речовини. Нагрівання міцелярного розчину в пластових умовах призводить до подальшого зниження міжфазного натягу. Особливо цей процес посилюється при температурах вище за 60 °С (рисунок 4.2) [7].

Концентрація, % Рисунок 4.1- Ізотерми (20 °С) міжфазного натягу розчинів ОП-10 (1), суміші ОП-10 і сульфонолу (2), сульфонопу (3), карпатолу (4) і ГНА (5) на межі з нафтою Долинського родовища.

Рисунок 4.2 -Вплив температури на міжфазний натяг 5% водного розчину карпатолу на межі з нафтою Долинського родовища. Проведений цикл вивчення нафтовитисних властивостей міцелярних розчинів показав, що 20%-на облямівка 5% його розчину може витиснути до 80% залишкової нафти, а обводненість продукції зменшуватиметьсяіз 100 до 10%. Найкращі показники витиснення залишкової нафти міцелярними розчинами отримано для нафти Долинського родовища. Так, для даної нафти показник витиснення залишкової нафти становитиме: у разі використання продуктів мирол - 45-58%, КНС - 24-55%, суми рол - 33-75% відповідно. Тобто, будь-який міцелярний розчин (незалежно від способу отримання) в умовах Долинського родовища забезпечує достатньо високі показники витиснення, що підтвердило впровадження трьох продуктів (карпатол, мирол,КНС) на нафтових родовищах НГВУ «Долинанафтогаз». Високі показники витиснення залишкової нафти у разі використанняміцелярних розчинів отримано також для нафт Битківського (15-64%) гаБугруватівського (32-56%) родовищ. Для решти досліджених нафт вказаний показник не перевищує 45 %. На основі проведених експериментівдля дії на привибійну зону нафтонасичених пластів автори пропонують використовувати 5%-ний (за активною речовиною) міцелярний розчин, що пов'язано зі зниженням міжфазного натягу та зростанням нафтовитисних властивостей розчину з підвищенням концентрації нафтових сульфонатів. Технологіядії полягає в наступному. Концентрат міцелярного розчину розбавляють прісною водою до необхідної концентрації. Перемішують до утворення однорідної суміші. У привибійну зону пласта нагнітають запланований об'єм міцелярного розчину. Протиснення розчину здійснюють пластовою або прісною водою, обробленою ПАР, чи нафтою. Міцелярний розчин залишають у пласті на 6-24 год. для руйнування водонафтових емульсій та капілярного просочування в низькопроникнізони пласта. Метод дії на привибійну зону пласта міцелярними розчинами в ВАТ «Укрнафта» впроваджується з 1982 р. в основному на родовищах НГВУ «Долинанафтогаз». За цією технологією було проведено понад сто обробок із використанням карпатолу. За період із 1982 по 1994рр. на родовищах НГВУздійснено 102 обробки ПЗП міцелярними розчинами, за рахунок чого додатково видобуто 58,5 тис. т нафти.Найбільшу кількість обробок здійснено і найкращі результати одержано зі свердловин еоценового покладу Долинського родовища, де додатковий видобуток нафти становить у середньому по 760 т на одну операцію. Дещо гірші показники мають свердловини еоценового покладу Північнодолинського родовища - по 491 т додатково видобутої нафти на одну операцію. Технологічна ефективність обробок свердловин менілітового покладу на Долинському, Струтинському і Спаському родовищах значно нижча і становить відповідно 160, 130 і 82т додатково видобутої нафти на одну обробку. Успішність обробок ПЗП міцелярними розчинами на всіх родовищах висока (77,5-85,7 %), а тривалість ефекту становить у середньому 109 діб. У зв'язку з припиненням виробництва карпатолу з 1996 р. на родовищах ВАТ «Укрнафта» застосовують тільки мирол та КНС. Для досягнення максимальної глибини дії у разі використання мінімальної кількості міцелярного розчину його нагнітання здійснюють двома порціями: на початку використовують 5%-ний (за активною речовиною) міцелярний розчин, після чого нагнітають міцелярний розчин, що містить 2-3 % нафтових сульфонатів [7]. Вказана кількість нафтових сульфонатів у другій порції є достатньою для максимального зниження міжфазного натягу, а втрати на адсорбцію ПАР на поверхні порових каналів ємінімальними, так як основна кількість ПАР вже адсорбувалася зпершої порції міцелярного розчину. Таким чином, друга порція міцелярного розчину одночасно є і активним розчином, і протискувальною рідиною. Досвід використання звичайних міцелярних розчинів в умовах Долинського нафтопромислового району показав, що хоча ефективність повторних обробок є достатньо високою, але вона поступово зменшується зі збільшенням кількості проведених обробок. Основною причиною цього є обробка тих самих інтервалів продуктивного пласта без суттєвого збільшення об'ємів розчину, що нагнітається у пласт. Тому для підвищення ефективності дії міцелярних розчинів у ході повторної обробки необхідно розробити нові технології, що враховували б неоднорідність колектора за проникністю. Найпростіший шлях розв'язання цього завдання є порційне нагнітання міцелярного розчину в комплексі з тимчасово блокуючою рідиною. Завдяки такій технології забезпечується поетапний вплив міцелярного розчину на пропластки з різною проникністю за рахунок тимчасового блокування вже обробленого пласта. Як тимчасово блокуючу рідину для використання у таких обробках було запропоновано саморуйнівну полімерну систему, в основі якої суміш полімерного розчину і а деструкційного агента. За наявності деструкційного агента при пластових температурах розчин буде руйнуватися, тобто поступово втрачатиме свою в'язкість. При цьому показник в'язкості буде змінюватися від в'язкості полімерного розчину до в'язкості чистої води. Залежно від температури та концентрації деструкційного агента час термокислотної деструкції полімеру може становити від 15 хв. до 7 діб. Окрім зменшення в'язкості, також відбувається збільшення коефіцієнта відновлення проникності пласта до 95-100%. Суть запропонованої технології полягає в послідовному нагнітанні у пласт міцелярного розчину, саморуйнівноїполімерної системи та міцелярного розчину упродовж декількох циклів [7]. Як саморуйнівну рідину використовували суміш 0,1-3%-ного водорозчинного полімеру, який під час деструкції утворює водорозчинні компоненти), та 0,2-5%-ного деструкційного агента. Під час проведення вказаної технології відбувається нагнітання міцелярного розчину та саморуйнівної полімерної системи у високопроникний пропласток. Завдяки створенню високов'язкого буфера друга порція міцелярного розчину проникає виключно у низькопроникний пропласток. У процесі освоєння свердловини завдяки руйнуванню полімеру буде спостерігатися деблокування високопроникних зон, що забезпечує відновлення роботи всього продуктивного розрізу видобувної свердловини. Впровадження даного способу проводилося виключно на нафтових родовищах НГВУ «Долинанафтогаз». Переважно для обробки тільки низькопроникних пропластків, наприклад за наявності обводненого високопроникного пропластка, пропонується нагнітання міцелярного розчину здійснювати двома порціями, перша з яких додатково містить гамма-опромінений поліакриламід (ПАА) (полімер «Полікар»). В основі даної технології є здатність гамма-опроміненого ПААблокувати перфораційні канали пластів, де відбувається фільтрація розчину на першому етапі, і не проникати у поровий простір продуктивного пласта [7]. Завдяки цьому в процесі експлуатації свердловини самочинно відбуватиметься деблокування пластів. Запропонована технологія пройшла дослідно-промислові випробування на нафтових родовищах НГВУ «Долинанафтогаз». Випробування синтетичних ПАР для дії на привибійну зону нафтових свердловин розпочато в Долинському нафтопромисловому районі з використання суміші сульфонолу таОП-10 або превоцелу із концентрацією у водному розчині 1-3 %. Проведені протягом 80-90 років минулого століття роботи підтвердили той факт, що вказані розчини як за нафтовитисними експериментальними, так і за промисловими даними поступаються міцелярним розчинам. Однак їх застосування є достатньо ефективним, що можна порівняти з ефективністю таких робіт, як кислотні обробки. На основі проведених лабораторних досліджень концентрацію ПАР у водному розчині під час її дії на привибійну зону запропоновано збільшити до 5%. Дослідно-промислові випробування таких висококонцентрованих розчинів ПАР довели ефективність їх застосування. Але під час використання жириноксу на двох родовищах ВА'Т «Укрнафта» було встановлено, що вказаний продукт у разі контакту з нафтою утворює емульсію, що ускладнює експлуатацію свердловини. Пошук шляхів руйнування вказаної емульсії при пластових температурах показав, що підкислення системи призводить до поступового розкладу емульсії. Тому для Долинського та Решетняківського родовищ (характеризуються утворенням водонафтової емульсії в присутності жириноксу) пропонується використання жириноксу за видозміненою технологією. З метою зменшення контакту з нафтою 5%-ний розчин жириноксу нагнітають у пласт між порціями підкисленого розчину жириноксу [7]. Досвід використання запропонованої технології в умовах Долинського родовища підтвердив зроблений висновок, що підкислення розчину жириноксу запобігає утворенню водонафтової емульсії. У жодній зі свердловин, де проводили обробки з використанням жириноксу, не спостерігалось утворення водонафтової емульсії. Використання жириноксу для умов Долинського родовища дещо поступається міцелярним розчинам за своєю ефективністю, яка разом із тимє достатньо високою. Досвід використання міцелярних розчинів на Спаському та Струтинському родовищах показав, що їх ефективність тут значно поступається ефективності їх дії на Долинському або Північнодолинському родовищах.. Особливістю цих родовищ є низькі пластові температури (40-50°С) та наявність у нафті значної кількості асфальтосмолопарафінистих речовин. Такі умови спричиняють випадання важких компонентів нафти вже у привибійній зоні. Низькі пластові температури послаблюють можливість ефективного відмивання вуглеводневих відкладів міцелярними розчинами. Тому для умов низькотемпературних родовищ пропонується обробку поверхнево-активними речовинами здійснювати циклічно із застосуванням різних розчинів ПАР за механізмом відмивання. Наприклад, для Спаською та Струтинського родовищ дію на продуктивний пласт потрібно чинити послідовно, використовуючи 5 %-ний розчин жириноксу або прогаліту, а потім уже міцелярний розчин [7]. Застосування жириноксу та прогаліту пов'язано з їх здатністю ефективно відмивати залишкову нафту за низьких температур та диспергувати або розчиняти важкі компоненти нафти, що відклалися на поверхні породи. Міцелярний розчин, що нагнітають услід, буде відмивати ті компоненти, що не відмиті під час використання неіоногенних ПАР, та руйнувати водонафтові емульсії. Дослідно-промислові випробування запропонованої технології у свердловинах Струтинського та Спаського родовищ дали змогу підняти додатковий видобуток нафти на 100-200 т порівняно з технологією із використанням лише міцелярних розчинів. Особливе місце серед методів дії з використанням ПАР займають обробки газових та газоконденсатних свердловин. На відміну від обробок нафтових свердловин, нагнітання ПАР повинно забезпечити нормальну роботу газової свердловини за рахунок винесення з вибою та привибійної зони води та конденсату, що осідають там у процесі експлуатації і знижують дебіт свердловини. Під час переходу свердловин на пізню стадію експлуатації ПАР повинні також забезпечувати зниження припливу пластової води. Винесення води та конденсату з газової свердловини досягається як за рахунок їх солюбілізації у водному розчині ПАР, так і за рахунок переходу у структуру пінної системи. Першою технологією в цьому напрямі був спосіб, що включав послідовне нагнітання у пласт водопоглинача (метанолу) та циклічне нагнітання метанольного розчину поверхнево-активної речовини, диспергованої газоподібним агентом із продавлюванням кожного циклу вуглеводневим газом високого тиску [7]. Як ПАР використовували ТЕ.АС-М при концентрації 0,5%, а як газоподібний агент - той же вуглеводневий газ. Застосування даного способу забезпечувало висушування продуктивного пласта від води за допомогою нагнітання метанолу окремо у складі пінної системи і обробку продуктивного пласта на значній глибині за рахунок використання пінної системи та її додаткового протискування вуглеводневим газом, що не перешкоджає проникності газового пласта. Дослідно-промислові випробування та подальше впровадження запропонованої технології підтвердили високу її ефективність. У результаті отримано високий коефіцієнт успішності (понад 80 %) та значний приріст видобутку газу та конденсату. Використання даного способу показало, що, незважаючи на високу ефективність, він має і деякі недоліки: по-перше, під час контакту метанолу з високомінералізованою водою у пластових умовах відбувається висалювання солей із пластової води, що призводить до блокування пласта; по-друге, пінна система на основі метанолу має низькі значення піноутворюючої здатності, оскільки метанол є піногасником; по-третє, низька концентрація ПАР у розчині не розрахована на значні глибини обробки пласта та втрати на адсорбцію ПАР на поверхні породи. Тому для підвищення ефективності таких обробок автори [7] пропонують технологію дії проводити наступним чином. У пласт послідовно нагнітають газований підкислений (до 3%-ної соляної кислоти) розчин метанолу, вуглеводневий газ із високим тиском, циклічно газований розчин суміші ПАР та спирту (0,5-10% ПАР із піноутворюючими та гідрофобізуючими властивостями, 3-30% етиленгліколю або діетиленгліколю та пластова вода) і вуглеводневий газ із високим тиском. При цьому для повного адсорбування ПАР на поверхні нагнітання газованого спиртового розчину ПАР та його протискування здійснюють у декілька етапів, із різними процентними концентраціями ПАР та спирту в кожному циклі закачування, а також витримуючи в часі на кожному етапі. Підкислення метанолу соляною кислотою попереджує висалювання солей із пластової води із мінералізацією понад 100 г/л, підвищує стабільність пінної системи та спінювання конденсату за рахунок використання етилен або діетиленіліколю. Підвищення концентрації ПАР до 5-10% у першій порції та витримування на адсорбцію дає можливість адсорбувати на віддалі від вибою значну кількість ПАР, що під час наступної експлуатації свердловини буде надходити у потік пластових флюїдів і покращувати роботу газової свердловини. Використання даного способу, названого технологією газованого піноутворювача, дало змогу підтримувати успішність проведених робіт на такому ж рівні, як і під час застосування прототипу. Додатковий видобуток газу та конденсату, незважаючи на ускладнення умов видобутку, також залишається на високому рівні [7].

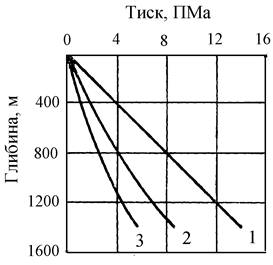

5 РОЗКРИТТЯ ПРОДУКТИВНИХ ПЛАСТІВ З НИЗЬКИМИ ПЛАСТОВИМИ ТИСКАМИ При розкритті пластів з аномально низькими пластовими тисками з використанням для цього звичайних крапельних промивних рідин є небезпека не тільки глибокого проникнення у пласт фільтрату, але і поглинання самою рідиною під впливом великого диференційного тиску. Відомо багато випадків, коли із таких пластів, забруднених увібраним глинистим розчином, не вдавалось взагалі отримати ніякого припливу. Зменшити небезпеку забруднення та підвищити якість розкриття пластів з низькими коефіцієнтами аномальності можна, якщо у процесі буріння підтримувати рівновагу між тиском у свердловині та пластовим тиском, а при дуже низьких коефіцієнтах аномальності — навіть від’ємний диференційний тиск. Якщо коефіцієнт аномальності пластового тиску знаходиться у діапазоні Застосування аерованої рідини. Найширше використовують аеровану воду, мінералізовану з метою зменшення осмотичного тиску. Основний метод аерації — змішування повітря, що нагнітається у лінію обв’язки свердловини компресорами, з водою, яка подається у неї буровими насосами. Підтримання рівноваги тисків можна забезпечити шляхом регулювання об’ємного витрачання рідкого дисперсійного середовища та ступеня його аерації (тобто відношення об’ємного витрачання повітря при нормальних умовах до об’ємного витрачання рідкого середовища). Так як у процесі розбурювання продуктивного пласта у промивну рідину поступають також вуглеводневі гази, частково газування рідини відбувається безпосередньо у свердловині, і це необхідно враховувати при регулюванні подачі компресорів. Застосування піни. Піни є своєрідною аерованою рідиною. У аерованій воді повітря знаходиться у вигляді великих бульбашок, які легко рухаються відносно рідкого середовища. Така система термодинамічно дуже нестійка: навіть при короткочасній зупинці циркуляції вона швидко розпадається на окремі компоненти: повітря швидко рухається вверх, а рідке середовище стає майже повністю дегазованим. Своєрідність піни полягає, по-перше, у тому, що в їх склад входить чотири або п’ять компонентів (повітря, вода, піноутворюючі ПАР, тверді частинки вибуреної породи, часто — стабілізуючі ПАР, які сприяють підвищенню стійкості); по-друге, повітря (газ) присутнє у вигляді дрібних бульбашок, які рівномірно розподіляються в усьому об’ємі та розділені тонкими рідинними плівками; по-третє, полярні групи ПАР сильно гідратовані і утворюють на поверхні водяних прошарків своєрідний каркас, який надає піні стійкості, тобто здатності тривалого існування повітряних бульбашок у нерухомому середовищі, протидіє коалесценції бульбашок, виділенню із піни основної маси повітря та відстоюванню дегазованого дисперсійного середовища. Так як стійкість піни значно вища стійкості аерованої води, реальний вміст повітря (газу) у піні при однаковому ступені аерації вище. Тому тиск, який створюється піною, на стінки свердловини менший, ніж при промивці аерованою водою. На рисунку 5.1 приведено графік розподілу тисків по глибині свердловини при промивці водою (крива 1), аерованою водою при ступені аерації рівному 40 (крива 2), та піною з тим же ступенем аерації при концентрації сульфанолу 0,1% (крива 3); витрачання рідкої фази у всіх випадках однакове. Зі збільшенням глибини різниця тисків, які створюються потоком аерованої води і потоком піни при однаковому ступені аерації і витрачанні дисперсійного середовища, збільшується. Ця різниця при інших рівних умовах збільшується зі зменшенням витрачання дисперсійного середовища.

Рисунок 5.1 — Графік розподілу тисків по глибині свердловини при промивці водою, аерованою водою та піною

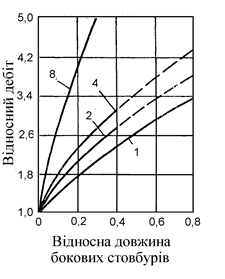

Так як піна має більшу стійкість і містить більшу кількість повітря, дегазація її складніша, ніж аерованої води або звичайного газованого глинистого розчину. Для руйнування піни та видалення газу потрібні високопродуктивні дегазатори. Дегазації піни сприяє також дроселювання потоку у штуцері, який встановлюється на викиді із свердловини. Застосування газоподібних агентів. При розбурюванні продуктивних пластів з дуже низькими коефіцієнтами аномальності, а також пластів з низькою проникністю або насичених високов’язкою нафтою для видалення шламу із вибою можна успішно використовувати повітря (газ). У цьому випадку дякуючи від’ємному диференційному тиску зовсім не забруднюється, а у свердловину у процесі буріння припливає пластова рідина. Для запобігання утворення вибухово небезпечної суміші повітря з пластовими вуглеводнями у повітряний потік вводять водний розчин піноутворюючих ПАР. Гирло свердловини герметизують відповідними превенторами. Багатовибійні свердловини. На нафтових родовищах з аномально низьким пластовим тиском, з поганими колекторськими властивостями, з високою в’язкістю нафти приплив до свердловини можна суттєво підвищити, якщо кратно збільшити поверхню фільтрації. Для цього із основного стовбура свердловини бурять декілька бічних стовбурів, спрямовуючи їх нахилено або майже горизонтально по продуктивному пласті. Довжина бічних стовбурів коливається від декількох десятків до декількох сотень метрів. Розрахунки показують, що дебіт свердловини, пробуреної в однорідному за колекторськими властивостями пласті, може збільшуватись у 2 рази і більше, якщо сума довжин бічних стовбурів такого ж діаметра, як і основний, буде дорівнювати 10-20% радіуса зони живлення. На рис. 5.2 показано графік залежності відносного дебіту багатовибійної свердловини від відносної довжини бічних стовбурів у продуктивному пласті. Під відносним дебітом розуміють відношення дебіту багатовибійної свердловини до дебіту свердловини такого ж діаметра без бічних стовбурів. За відносну довжину прийнято відношення суми довжин бічних стовбурів до радіусу зони живлення. У багатьох випадках приріст дебіту буває навіть значно більшим. Кількість бічних стовбурів залежить від конкретних умов тієї частини продуктивного пласта, в якій споруджується свердловина. Якщо продуктивні пласти на родовищі не сильно виснажені попередньою експлуатацією, горизонтальні проекції бічних стовбурів розміщують звичайно так, щоб рівномірно дренувати зону живлення. Якщо ж родовище сильно виснажене або колекторські властивості дуже неоднорідні за потужністю та по площі, доводиться враховувати і відповідно регулювати довжину, кількість та профіль бічних стовбурів, спрямованих у той чи інший бік. Необхідно зауважити, що через складність робіт по примусовому викривленню бічних стовбурів, порівняно низьких швидкостей буріння, а також через те, що важко запобігти прориву сторонніх вод до продуктивного пласта багатовибійні свердловини споруджують в основному у тих випадках, коли інші методи інтенсифікації припливу нафти неефективні [3].

Рисунок 5.2 — Графік впливу кількості та відносної довжини бічних стовбурів на відносний дебіт багатовибійної свердловини. Цифри біля кривих означають кількість бічних стовбурів

6 РОЗКРИТТЯ продуктивних пластів

Перед розкриттям пласта з аномально високим тиском свердловину для запобігання газо -, нафто - та водопроявів заповнюють обважненою промивною рідиною, густина якої повинна бути такою, щоб виконувалась умова Чим вище коефіцієнт аномальності пластового тиску, тим, як правило, менша різниця між індексом тиску поглинання та коефіцієнтом аномальності. Тому часто статичний тиск стовпа промивної рідини наближається до тиску поглинання (тобто гідророзрив або розкриття природних тріщин) продуктивного пласта. Під час буріння і особливо під час спуску бурового інструменту у свердловину при подібній ситуації промивна рідина під дією високого гідродинамічного тиску, який там виникає, може проникнути по тріщинах та інших крупних каналах у продуктивний пласт і сильно забруднити його. Чим менше густина пластової рідини і більша потужність продуктивного пласта, тим більша різниця між коефіцієнтами аномальності у покрівлі і біля підошви пласта. При великій потужності пласта через це під час буріння на нижню частину його діє дуже великий надлишковий тиск:

де Ргд — гідродинамічний тиск під час промивки або спуску колони труб. Тому завдання попередження забруднення продуктивних об’єктів з аномально високим пластовим тиском важливе не менше, ніж при розкритті пластів з низькими коефіцієнтами аномальності. Основний шлях вирішення задачі — це підтримування у період розбурювання пласта мінімального позитивного диференційного тиску. Під час розбурювання продуктивного пласта у промивну рідину завжди поступає пластова рідина. Основними шляхами проникнення пластової рідини (газу) у свердловину у цей період є: а) разом з уламками породи, що вибурюється, пори якої вона насичує; б) у результаті дифузії; в) внаслідок гравітаційного заміщення легкої пластової рідини у крупних порожнинах, розкритих свердловиною, важчою промивною рідиною; г) у результаті припливу із пласта у тих випадках, коли тиск у свердловині стає нижчим пластового (наприклад, при швидкому підйомі бурової колони, при підйомі долота з сальником, який опинився біля нього, під впливом зниження порового тиску у тиксотропній промивній рідині при тривалій відсутності циркуляції). Легша пластова рідина (перш за все, газ) намагається пересуватися у важчій промивній рідині вверх. Якщо гирло свердловини відкрите, то по мірі підйому по її стовбуру із пластової рідини виділяються бульбашки розчиненого газу і об’єм бульбашок поступово збільшується. Коли ж відстань до відкритого гирла стає невеликою (декілька сотень метрів), розширення бульбашок газу відбувається дуже інтенсивно. Якщо вміст пластового газу у промивній рідині незначний, виділення вільних бульбашок і розширення їх по мірі наближення до гирла не є небезпечним до тих пір, поки зниження вибійного тиску, зумовлене зменшенням густини промивної рідини, незначне і доки з допомогою засобів дегазації, які є на буровій, вдається повністю видаляти газ і відновлювати вихідну густину промивної рідини перед новим циклом циркуляції. Газування промивної рідини, однак, стає небезпечним, якщо викликані цим зменшенням густини промивної рідини, що циркулює, та зниження вибійного тиску значні; так як може початися (або інтенсифікуватися) приплив із пласта. Однією із ознак виникнення такої небезпечної ситуації є збільшення рівня рідини у приймальних ємкостях насосів при промивці внаслідок неповної її дегазації. Часто у свердловинах напроти продуктивного пласта у період відсутності промивки утворюються пачки газу. Якщо відновити промивку, пачка газу буде рухатися вверх і збільшуватися в об’ємі. При наближенні до гирла вона у результаті інтенсивного розширення виштовхне із свердловини розміщену вище порцію промивної рідини; при цьому тиск на вибої стрімко понизиться. Таке явище називають викидом. Різке зниження тиску на вибої при викиді часто приводить до інтенсивного припливу із пласта і фонтануванню, якщо не вжити заходів що до герметизації гирла та створення достатнього тиску на пласт. Тому відновлювати промивку у випадку газування промивної рідини необхідно тільки при герметизованому гирлі свердловини. Велику небезпеку становить поступлення у промивну рідину значної кількості газованої нафти, так як вибійний тиск при цьому зменшується не тільки у результаті розширення бульбашок газу по мірі наближення до гирла свердловини, але також внаслідок того, що густина нафти завжди менша за густину промивної рідини. Якщо гирло свердловини закрите, то при русі газованої пачки вверх по стовбуру можливе лише дуже обмежене розширення бульбашок газу по мірі того, як у результаті водовіддачі у породі буде зменшуватися об’єм промивної рідини. Але це не означає, що у бульбашках газу зберігається тиск, близький до пластового. Чим вище піднімається газована пачка, тим більше стає надлишковий тиск на закритому гирлі і, відповідно, тим більший тиск, який передається промивною рідиною на стінки свердловини, тим більша небезпека розриву порід і поглинання. Пониження ж рівня рідини при поглинанні веде до зменшення протитиску на газоносний пласт та інтенсифікації припливу з нього. При швидкому відкриванні автоматичного запобіжного клапана, як і у випадку відтоку рідини через штуцери надземного герметизуючого обладнання при значному надлишковому тиску на гирлі, у системі виникають коливання тиску (хвильовий процес), що негативно відбивається на роботі обладнання. Істотно зменшити амплітуду коливань можна, якщо у системі обв’язки противикидного обладнання гирла використовувати штуцери з регульованою величиною площі прохідного каналу, а після таких штуцерів встановити спеціальні сепаратори підвищеного у порівнянні з атмосферним тиску і достатньо великого об’єму. Це дозволяє зменшити перепад тисків, який спрацьовує у штуцері, і здійснити первинну сепарацію газу із промивної рідини. В останні роки все ширше застосовується метод буріння, при якому підтримується рівновага між пластовим тиском в об’єкті, що розбурюється, і вибійним тиском. Підтримання практично нульового диференційного тиску дозволяє істотно підвищувати швидкість буріння та зводити до мінімуму забруднення продуктивного пласта. У цьому випадку, однак, у період розбурювання продуктивного пласта, особливо з високим коефіцієнтом аномальності, у свердловині поблизу гирла із промивної рідини може виділятися газ. Отже, гирло свердловини повинно бути постійно герметизоване, а у кільцевому просторі при бурінні може виникнути надлишковий тиск. Умова рівноваги тисків:

де Ру.к — надлишковий тиск біля гирла у кільцевому просторі [3]. Якщо забезпечити добру неперервну дегазацію промивної рідини і не допускати великої концентрації газу і нафти у ній, можна добитися, щоб надлишковий тиск протягом тривалого часу роботи долота на вибої практично був відсутнім, Ру.к

|

|||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 442; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.12.122 (0.011 с.) |

(4.2)

(4.2)

, рівновагу тисків можна забезпечити навіть при використанні для промивки крапельних рідин (на вуглеводневій основі). Якщо ж

, рівновагу тисків можна забезпечити навіть при використанні для промивки крапельних рідин (на вуглеводневій основі). Якщо ж  , для підтримання рівноваги тисків доводиться використовувати аеровані промивні рідини, піни або газ (повітря). При рівновазі тисків попереджується можливість поступлення у пласт промивної рідини та її фільтрату, але не виключається можливість всмоктування її водної основи під дією капілярних сил та осмотичного тиску. Звичайно, можливий ступінь зниження проникності для пластової рідини при цьому суттєво зменшується. І все ж його необхідно враховувати і склад водної основи вибирати так, щоб негативний вплив вказаних факторів звести до мінімуму.

, для підтримання рівноваги тисків доводиться використовувати аеровані промивні рідини, піни або газ (повітря). При рівновазі тисків попереджується можливість поступлення у пласт промивної рідини та її фільтрату, але не виключається можливість всмоктування її водної основи під дією капілярних сил та осмотичного тиску. Звичайно, можливий ступінь зниження проникності для пластової рідини при цьому суттєво зменшується. І все ж його необхідно враховувати і склад водної основи вибирати так, щоб негативний вплив вказаних факторів звести до мінімуму.

.

. , (6.1)

, (6.1) , (6.2)

, (6.2) 0. Для цього необхідно під час кожного рейсу заповнювати свердловину промивною рідиною, густина якої розрахована з врахуванням її реологічних властивостей швидкості і режиму плину у кільцевому просторі у відповідності з умовою (6.2), ретельно контролювати як властивості рідини, так і режим промивки. Перед закінченням рейсу на період спуско-підйомних операцій та інших робіт, при яких свердловину не промивають, її заповнюють важчою промивною рідиною, густину якої вибирають при дотриманні умови

0. Для цього необхідно під час кожного рейсу заповнювати свердловину промивною рідиною, густина якої розрахована з врахуванням її реологічних властивостей швидкості і режиму плину у кільцевому просторі у відповідності з умовою (6.2), ретельно контролювати як властивості рідини, так і режим промивки. Перед закінченням рейсу на період спуско-підйомних операцій та інших робіт, при яких свердловину не промивають, її заповнюють важчою промивною рідиною, густину якої вибирають при дотриманні умови