Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изготовление деталей автосцепного устройстваСодержание книги

Поиск на нашем сайте

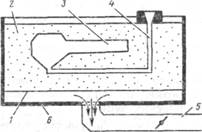

Автосцепное устройство относится к основным и ответственным частям вагона. Оно предназначено для соединения (сцепления) вагонов и локомотивов, удержания их на определенном расстоянии друг от друга, передачи и смягчения действия продольных (растягивающих и сжимающих) усилий, развивающихся во время движения в поезде и при маневрах. Литые детали автосцепного устройства отливают из стали, выплавляемой в мартеновских или электрических печах. Кроме деталей поглощающего аппарата, литые детали автосцепного устройства делятся на две группы. К первой относятся корпус автосцепки, тяговый хомут, передний и задний упоры, а ко второй — замок, займодержатель, подъемник замка, валик подъемника, центрирующая балочка и кронштейны. Корпус автосцепки отливают из низколегированных сталей марок 20ГФЛ, 20ФЛ-У и 20ГЛ-Б. Стали должны иметь химический состав (%): углерода 0,17—0,25, марганца 1,2—1,5% (20ФЛУ 0,8— 1,2); кремния 0,2— 0,5; хрома, никеля и меди не более 0,03; фосфора и серы не более 0,04. В сталь 20ГФЛ и 20ФЛ-У вводят добавки ванадия 0,06—0,13%. Минимальные значения механических характеристик всех этих сталей для деталей первой группы составляют: временное сопротивление 539 МПа, относительное удлинение 18%, относительное сужение 25%, ударная вязкость при температуре 20 °С 0,49 МДж/м2, при 60 °С 0,245 МДж/м2. Детали первой группы, отлитые из стали 20ГЛ-5, подвергают закалке и отпуску. Во всех остальных случаях — нормализуют (иногда с отпуском). Корпуса и горловины корпуса поглощающих аппаратов отливают из стали, марки и химический состав которой показаны в таблице 1. Отливки подвергают закалке и отпуску, после чего механические свойства стали должны быть не менее: предел текучести 490 МПа; временное сопротивление разрыву 657 МПа; относительное удлинение 10%; относительное сужение 20%; ударная вязкость при 20°С 0,29 МДж/м2. Основания корпусов и стержни отливают из стали 20Л или 25Л и нормализуют. Клинья и конусы штампуют из стали 30 с последующей цементацией или нитроцементацией, закалкой и отпуском; шайбы — из сталей 40, 45, 58 или 38ХС с закалкой и отпуском. Маятниковые подвески штампуют из стали СтЗ, Ст5, 38ХС; упорные плиты — из стали 38ХС или 45 или отливают из стали 20Л; поддерживающие планки и стяжные болты изготовляют из стали марки СтЗ. Технология литья корпуса автосцепки из стали 20ГЛ-Б в песчаную форму заключается в следующем. Формовка двух моделей в опоке (рис.4) осуществляется с отделкой формы, с продувкой, установкой и наколкой газоотводов, постановкой предохранительных шаблонов. В нижнюю полуформу устанавливают стержни для получения в отливке полостей после заливки металлом. Для ускорения процесса охлаждения зон, где располагаются утолщенные части детали, в них размещают холодильники, препятствующие образованию различных дефектов (трещин, раковин, утяжин). Взаимное положение нижней полуформы с верхней фиксируется штырями, вставляемыми в специальные отверстия опок. Их жесткое соединение обеспечивается стягиванием фасонными скобами.

Форму, в которой детали располагаются горизонтально, заливают расплавленным металлом (температура 1480—1580°С) из ковша вместимостью 30 т. Эта операция выполняется на заливочном участке цеха. Расплавленный металл заливают в форму через литниковые чаши. Транспортировать залитую форму можно не ранее чем через 10 мин после окончания заливки, что позволяет металлу несколько затвердеть. Чтобы избежать коробления и образования трещин в отливке, ее выдерживают в форме, пока температура не снизится примерно до температуры 500 °С. Формовочную смесь, стержни, холодильники, каркасы и отливки из опок удаляют на выбивном участке с использованием инерционных решеток. Вибрация решеток, возникающая при вращении вала с неуравновешенным грузом, приводит к разрушению формовочной смеси в опоках и просыпанию ее либо непосредственно в бункер, либо на ленту транспортера и далее в бункер. Литники и заливы, а также прибыли удаляют с помощью газокислородных резаков и кувалды. Затем отливки подвешивают на цепной конвейер и направляют в дробеструйную камеру, где на специальных установках с помощью чугунной дроби их очищают. Таблица 1

Рис.4. Литейная форма для корпуса автосцепки:

1-нижняя полуформа; 2-верхняя полуформа; 3-газоотвод-стояк; 4-стержни; 5-литниковая чаша; 6-прибыль; 7-газоотвод-прокол; 8-верхняя опока; 9-нижняя опока; 10-формовочная земля; 11-холодильник; 12-литниковая система

После очистки детали осматривают, выявляют и устраняют дефекты. Разрешается заваривать вертикальные трещины сверху и снизу в углах зева со стороны большого зуба, не выходящие (с учетом разделки) на горизонтальные плоскости наружных ребер. Выплавка дефектов, заварка, обрубка и зачистка осуществляются с помощью газокислородной резки, электродуговой сварки, шлифовальных машинок и пневматических зубил. Для улучшения структуры металла отливок и снятия внутренних напряжений детали автосцепного механизма и корпус автосцепки подвергают термообработке при установленных режимах. Например, при закалке с последующим отпуском на входе печи поддерживается температура 840—860°С, а во второй зоне нагрева и на выходе 940—960 °С. Температура в печи для отпуска деталей находится в диапазоне 600—650 °С. Причем на подвижном поддоне печи располагаются пять корпусов автосцепки или восемь тяговых хомутов одновременно. Детали в закалочной печи находятся от 2 ч 42 мин до 3 ч, а в печи для отпуска от 3 ч 18 мин до 3 ч 40 мин. После термической обработки детали автосцепного механизма очищают от окалины в дробеструйных камерах с последующей зачисткой местного пригара и подгонкой контура зацепления под шаблон 827А, для чего используются пневмозубила и шлифовальные машинки. Наиболее часто встречающимися литейными дефектами являются раковины, газовые поры, горячие трещины, а также тонкостенность отдельных частей изделия. Отклонения геометрической формы обычно проявляются в уменьшении размеров против чертежных, что в основном происходит из-за неправильной установки стержней или их недостаточно прочного закрепления в форме. В результате стержень сдвигается со своего места или даже всплывает в процессе заливки. При этом размер одной стенки детали уменьшается, а другой увеличивается. Для предотвращения таких дефектов необходимо: предусматривать в соответствующих местах газоотводящие каналы; устраивать прибыли, в которых собираются газы и неметаллические включения; создавать требуемую газопроницаемость стержневой и формовочной смеси; применять холодильники в виде металлических вкладышей, гвоздей или шпилек в формах для регулирования скорости охлаждения отдельных участков отливки; закреплять недостаточно прочные места формы и стержни специальными металлическими шпильками и т. д. Существенное влияние на качество отливок оказывают также состав, влажность и технология приготовления формовочных и стержневых смесей. Качество термического упрочнения отливок контролируют измерением твердости металла, которая, например, для ударно-тяговых поверхностей контура зацепления автосцепок рефрижераторных и пассажирских вагонов должна быть не менее HB 450. Для получения более точной геометрической формы отливок, уменьшения трудоемкости работ на доводочных операциях при одновременном повышении качества рекомендуется использовать метод литья в корковые формы. С помощью пескоструйных машин наносят на горячие металлические модели специальную формовочную смесь, состоящую из промытого песка, новолачной смолы (термопластичной, фенольно-формальдегидной) и уротропина. После оплавления состава получаются корковые полуформы с толщиной стенки 8—10 мм.

Рис.5 Схема литейной корковой формы Эти полуформы с предварительно вставленными в них стержнями склеивают, получая целую форму. Корковую форму 3 (рис. 5) устанавливают в металлический ящик-опоку 6 на специальные опоры, после чего пространство между формой и стенками опоки заполняют металлической дробью 2 с последующим виброуплотнением. Металл заливают через литниковую систему 4. Дно опоки выполняют в виде решетки /, через которую с помощью специальной установки газы отсасываются по каналу 5. После остывания и освобождения опоки от отливки производят предварительную, вибрационную очистку деталей, а затем удаляют литниковую систему. После дробеструйной очистки детали подвергают термообработке и зачищают до чертежных размеров. После изготовления корпуса автосцепки и деталей механизма сцепления производится сборка автосцепки с подгонкой деталей по соответствующим шаблонам. Операции по отливке в песчаные формы тягового хомута из стали 20ГЛ-Б в основном аналогичны приведенным выше. Повторную термообработку обычно выполняют в тех случаях, когда деталь не выдержала механических испытаний или после заварки крупных дефектов. Общими для технологии литья являются следующие требования: при заливке из ковша расстояние от начала струи до литниковой воронки должно быть не более 200—250 мм; время процесса заливки должно составлять 20—30 с; температуру термообработки контролируют автоматически с использованием термопар и самопишущих потенциометров. Стержни для форм сушат в сушилах горизонтального и вертикального типа. Для повышения стойкости стержней к высокой температуре используют противопригарную краску. Технология отливки корпуса поглощающего аппарата и других деталей автосцепного устройства также не имеет принципиальных отличий от приведенной выше. Поглощающий аппарат собирают на полуавтоматических линиях с использованием специальных прессов для постановки стяжного болта, а также стендов для испытания аппарата на энергоемкость и для комплектования его с тяговым хомутом. На литых деталях автосцепного устройства отливают, а на фрикционных клиньях, конусах и нажимных шайбах выбивают установленные знаки маркировки. Наружные поверхности корпуса автосцепки и горловины, а также основания поглощающих аппаратов, тяговый хомут, упоры, центрирующую балочку и кронштейны окрашивают в черный цвет, а сигнальный отросток замка — в красный.

В зависимости от характера выполняемых работ для обеспечения требований охраны труда и техники безопасности предусматривается использование приточно-вытяжной вентиляции, диэлектрических перчаток, защитных очков, спецодежды, ковриков и др. На участках изготовления деталей автосцепного устройства и поглощающего аппарата используют пневматические трамбовочные машинки, ошуровочные решетки (для удаления стержней), пресс Бринелля, многопостовые сварочные машины типа ВДМ-1001, вертикально-фрезерные и точильно-шлифовальные станки, гайковерты, краскораспылители, весы и др.

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 2583; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.78.194 (0.009 с.) |