Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Древесные смолистые пластики.⇐ ПредыдущаяСтр 14 из 14

При водопоглощении древесно-стружечные плиты разбухают. Введение гидрофобных добавок снижает разбухание плит до 10 %. Древесно-стружечные плиты обладают малой теплопроводностью и высокой звукоизоляционной способностью. Они хорошо поддаются обработке на деревообрабатывающих станках. Их применяют в строительстве в качестве перегородок и для декоративной отделки стен и потолков. Древесно-волокнистые плиты. Дрёвесно-волокнистые плиты, (ДВП) изготовляют из хаотически расположенных волокон древесины, склеенных канифольной эмульсией с добавлением для некоторых типов плит фенолоформальдегидных смол. Сырьем для изготовления ДВП являются отходы лесопильных и деревообрабатывающих производств (отрезки реек, горбыля, брусков), которые дробят в щепу и растирают в специальных установках до волокнистого состояния. При формовании плит без уплотнения на прессах получаются пористые ДВП, которые применяют для утепления, звукоизоляции и отделки стен, перекрытий и покрытий. При длительном действии влажной среды древесноволокнистые плиты поглощают значительное количество влаги, в результате чего набухают (в основном по толщине) и теряют прочность.

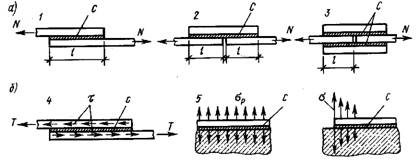

42. Своды системы Цольбау.

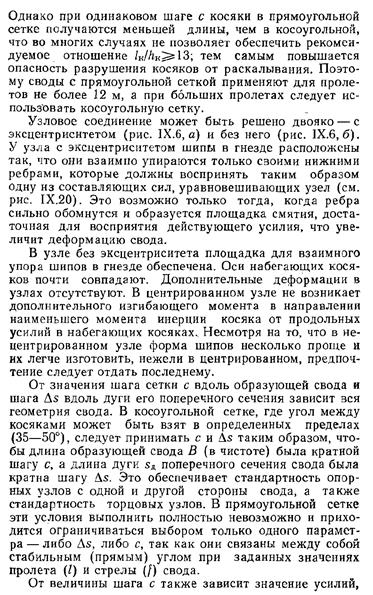

Пневматические конструкции являются самыми распространенными пространственными конструкциями из пластмасс. Пневматическими или надувными называют конструкции, несущая способность которых обеспечивается избыточным давлением воздуха или другого газа, заключенного в газонепроницаемую оболочку, выполненную из ткани или пленки.

Пневматические конструкции подразделяются на: - воздухоопорные (воздухонесущие); - пневмокаркасные; - комбинированные (вантовопневматические и линзообразные). Воздухоопорные конструкции представляют собой закрытую пневмооболочку, под которой внутри помещения создается небольшое избыточное давление воздуха, играющее роль основного несущего элемента конструкции. Это давление устанавливается расчетом в пределах 0,02-0,002 атм. Такое давление обеспечивает необходимую устойчивость сооружения и практически не ощущается находящимися в помещении людьми. Воздухоопорные ПК проектируются, как правило, в виде сферических куполов или цилиндрических сводов пролетом от 12 до 50 м. и более.

Торцы сводов в большинстве случаев выполняются так же из пленки или ткани со сферическим очертанием. Для сводов небольших пролетов торцовые части в некоторых случаях делают плоскими из жестких материалов (дерево, металл, пластмасса). С целью обеспечения герметичности и минимальных потерь избыточного давления через входы необходимо устраивать шлюзы. Избыточное давление внутри помещения создается компрессорами или вентиляторами. Если давление выше допустимого предела, воздух выпускают через предохранительные клапаны. Запуск вентилятора при утечке воздуха может производиться автоматически. принципы расчета:

45. Трехслойные плиты и панели из пластмасс. Основным типом ограждений сельскохозяйственных и промышленных зданий с деревянными несущими конструкциями являются трехслойные панели с фанерными и асбестоцементными обшивками н деревянным каркасом. В ребристых панелях продольные ребра изготавливают из досок (сечением не менее 40 х 140 мм), клееной древесины, фанерных профилей (ГОСТ 22242—76), клееных балок с волнистой фанерной стенкой и армированной древесины. Продольные ребра при верхней обшивке из плоских листов фанеры или асбестоцемента располагают не реже чем через 500 мм, а при волнистых листах асбестоцемента — в зависимости от размеров профиля последних.

Панели с фанерными обшивками выполняют, как правило, клееными, ребристыми с деревянным каркасом и минераловатным утепли* телем на синтетическом связующей. Фанера используется повышенной водостойкости марки ФСФ сорта не ниже В/ВВ по ГОСТ 3916—69, толщина ее не менее 6 мм для нижней обшивки и не менее 8 мм — для*верхней. Соединяется фанера с каркасом водостойкими клеями, волокна рубашек ее располагаются параллельно пролету панели. Фанера стыкуется на ус (длина уса не менее 10 толщин фаньры) или впритык с помощью односторонних накладок на клею (ширина полунакладки принимается по расчету). Утеплитель панелей во избежание смещения в процессе транспортирования и монтажа удерживают решеткой из деревянных брусков сечением 25 X 25 мм, располагаемых через 250 мм. На внутреннюю обшивку, изнутри, наносят окрасочную пароизоляцию из битумно-резиновой мастики, раствора кумароновой смолы в сольвенте или железного сурика либо укладывают слой битумо-картона или полиэтиленовой пленки. Наружные поверхности стеновых панелей защищаются водостойкими составами, а на панели покрытий наклеивается трехслойная рубероидная кровля на мастике. Для предохранения панелей от атмосферного увлажнения при транспортировке и монтаже на верхнюю обшивку наклеивается один слой рубероида. С целью повышения долговечности панелей элементы каркаса антисептируют, а в панелях осуществляют сквозную естественную вентиляцию наружным воздухом поперек или вдоль панели, что более целесообразно. При поперечной вентиляции (вдоль ската) продольные ребра выполняют составными с короткими прокладками, приклеиваемыми по верху ребер, промежутки между которыми служат отверстиями; при продольной (поперек ската) >— вентиляционные отверстия образуют за счет пониженной высоты поперечных ребер. Панели с асбестоцементными обшивками изготавливают также ребристыми с деревянным каркасом. (В настоящее время панели с ребрами из асбестоцементных профилей почти не применяют). Обшивки выполняют из плоских асбестоцементных листов толщиной не менее 8 мм по ГОСТ 18124—75. Для уменьшения высоты панелей покрытий можно укреплять их металлическим шпренгелем (см. табл. 33). В этом случае основные элементы каркаса располагают в продольном и поперечном направлениях. Тяжи шпренгеля размещают по диагоналям панели и прикрепляют к ним с помощью металлических деталей. Стойка шпренгеля высотой 1/8—1/10 пролета панели изготавливается с нарезкой, что дает возможность натягивать тяжи. Утеплитель из минераловатных плит в асбестоцементных панелях закрепляется так же, как в фанерных. Панели с обшивками из плоских листов асбестоцемента вентилируются аналогично фанерным. Стеновые панели с асбестоцементными обшивками защищаются силиконовыми красками, хлорированным каучуком и другими водонепроницаемыми составами, а на панели покрытий наклеивается трехслойная рубероидная кровля. Соединения обшивки из асбестоцемента в случае отсутствия цельных листов выполняют впритык на синтетических клеях с односторонними накладками (ширина полунакладки — не менее восьми толщин листа). Для герметизации стыков употребляют пороизол марки «П», гернит, мастику тиоколовую У-ЗОМ (ГОСТ 13489— 68) н др.

Панели е обшивками из древесноволокнистых^ древесностружеъ ных плит и декоративного фибролита могут использоваться в том случае, если они не подвергаются атмосферным воздействиям (перегородки, подвесные перекрытия, внутренние обшивки стен и т. п.). Панели с обшивками из непрозрачного стеклопластика или винипласта стендового производства вриду большой трудоемкости изготовления и дороговизны применяют редко. Каркас этих панелей выполняют из стеклопластиковых Профилей или деревянных брусков (рис. 28). Панели же поточного Производства используют более широко — обычно й помещениях с химически агрессивной средой или требующих немагнитных свойств ограждающих конструкций а также в сельскохозяйственных зданиях. Обшивки рассматриваемых панелей рекомендуется изготавливать из стеклопластика толщиной 1,5—3 мм с наполнителем кз ткани или рубленого стекловолокна на фенолоформальдегиднщ смолах со сплошным средним слоем. 46. Соединения элементов конструкций из пластмасс. В конструкциях из пластмасс используют клеевые, клееметал-лические, заклепочные, винтовые, сварные и шитые соединения. Клеевые соединения являются наиболее эффективными, универсальными и распространенными соединениями пластмасс. Они дают возможность склеивать пластмассы и сопутствующие конструкционные материалы, прочность, деформативность и форма которых колеблются в широких пределах, что делает иногда невозможным применение прочих соединений. Например, можно склеивать пенопласты с металлами, прочность и деформативность которых отличаются в тысячи раз. Можно склеивать листовые материалы и воздухонепроницаемые ткани, толщина которых не превышает 2 мм. При этом получаются прочные, сплошные, воздухонепроницаемые соединения, жесткие или эластичные. Основными недостатками клеевых соединений являются малая прочность на поперечное растяжение — отрыв и ограниченная теплостойкость. Клеи для склеивания пластмассовых конструкций применяются термореактивные и термопластичные в соответствии с физико-механическими свойствами и химическим Составом склеиваемых материалов. Термореактивные клеи наиболее прочные, более теплостойкие и водостойкие, применяются, главным образом, для склеивания термореактивных пластмасс и прочих сопутствующих материалов. Резорциновые клеи, безвредные и не содержащие кислот, являются наиболее рациональными для склеивания древесных пластиков с древесиной. Наибольшую прочность из них имеет клей ФР-12. Эпоксидные клеи на основе полимерной смолы ЭД-5 отличаются особо высокой прочностью и универсальностью. Они твердеют без подогрева, лучше работают на отрыв и не дают усадки при твердении. В клеевой раствор нередко добавляют цемент, повышающий вязкость и снижающий стоимость клея. Эти клеи тогда называют эпоксидно-цементными. Они применяются для склеивания термореактивных пластмасс, металлов и асбестоцемента. Полиэфирные клеи отличаются прозрачностью и используются для склеивания прозрачных полиэфирных стеклопластиков между собой и с другими материалами. Фенолформальдегидные клеи отличаются доступностью и малой стоимостью, однако они ядовиты при твердении и имеют в составе кислоту, действующую на склеиваемые материалы. Их используют для склеивания древесных пластиков и фенольных пенопластов. Термопластичные клеи имеют меньшую прочность и теплостойкость, чем термореактивные, и применяются в основном для склеивания термопластичных пластмасс.

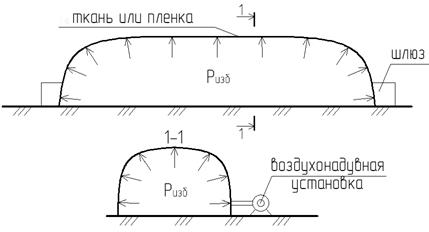

Полиметилакрилатные клеи отличаются особенно высокой прозрачностью и используются для склеивания прозрачного органического стекла. Перхлорвиниловые клеи применяются для склеивания винипласта и воздухонепроницаемых тканей с полихлорвиниловыми покрытиями. Каучуковые клеи состоят из каучуков или их смеси с полимерными смолами. Они отличаются высокой эластичностью и сопротивлением отдирающим усилиям, отсутствием хрупкости. Им не требуется отвердитель и большое давление при использовании. Эти клеи применяются для склеивания металлов, пластмасс и воздухонепроницаемых тканей с резиновыми покрытиями. При устройстве клеевых соединений листовых материалов, в частности при стыковании обшивок и ребер панелей, применяют различные типы соединений внахлестку (рис. 3.10), с одно-или двусторонними накладками. Протяженность клеевого шва с каждой стороны стыка (длина нахлестки /) определяется расчетом его на срез. Однако в любом случае длина нахлестки должна быть не меньше 8 толщин листа для асбестоцемента, 50 толщин листа для металлов и 20 толщин листа для стеклопластиков

Клееметаллические соединения являются комбинированными, состоящими из точечных металлических соединений и клеевой прослойки, располагающейся вдоль всего шва. В зависимости от вида металлической связи различают соединения: клеесварные (точечная сварка однородных металлов-4-клеевая прослойка); клеевинтовые (металлические винты + клеевая прослойка); клее-

47. Дощатоклееные арки. Дощатоклееные арки применяют кругового или стрельчатого очертания с затяжками или с непосредственным опиранием на фундаменты или контрфорсы. Приналичии затяжек пролеты арок обычно не превышают 24 м, при опирании на фундаменты или контрфорсы пролеты зданий достигали 63 м. За рубежом имеются отдельные примеры применения арок с пролетами более 100 м. Арки обычно склеивают из пакета досок прямоугольного по высоте сечения, что менее трудоемко. При больших пролетах может оказаться целесообразным применение арок переменного по высоте сечения, принятого с учетом изменения момента по длине арки. Дощатоклееные арки бывают двух- и трехшарнирными. При пролетах до 24 м и f / l =1/8—1/6 целесообразно применять двухшарнирные арки как более экономичные во всех случаях, когда возможна транспортировка криволинейных элементов арок. Криволинейные арки, какправило, делают с постоянным радиусом кривизны, так как изогнуть доски по окружности легче. В дощатоклееных арках толщину слоев (досок после острожки) для удобства их гнутья целесообразно применять, как правило, не более 1/300 радиуса кривизны и не более 33 мм. Коньковый узел в трехшарнирных арках можно выполнять с деревянными накладками на болтах, воспринимающими поперечную силу от временной нагрузки и обеспечивающими жесткость узла арки из ее плоскости. В случае, если распор воспринимается затяжкой, она выполняется из профильной или круглой стали. Нормальные напряжения в арках вычисляют по обычной формуле для сжато-изгибаемого стержня в сечении с максимальным изгибающим моментом и соответствующей ему нормальной силой. Расчетную длину арки l 0 при определении ее гибкости принимают: а) при расчете на прочность по деформированной схеме: для двухшарнирных арок при симметричной нагрузке l 0=0,35S; для трехшарнирных арок при симметричной нагрузке l 0=0,585; для двухшарнирных и трехшарнирных арок при кососимметричной нагрузке по формуле где α — центральный угол полуарки, рад; S — полная длина дуги арки. Для трехшарнирных арок при расчете на несимметричную нагрузку расчетную длину допускается принимать l0 =0,58S, Для трехшарнирных стрельчатых арок с углом перелома в ключе более 10° при всех видах нагрузок l 0=0,5S. Клеевые швы проверяют на скалывание по формуле Накладки в коньковом узле рассчитывают на поперечную силу при несимметричном загружении арки. Накладки работают на поперечный изгиб. Нагибающий момент накладки. Mи = Qe1/2. Усилия, действующие на болты R1 =Q/(1-e1/e2) R2 = Q/(e2/e1- 1). Несущую способность болтов определяют с учетом направления сил поперек волокон; она должна быть больше действующих усилий R1 b R2.. Крепление арки в опорных узлах рассчитывают на максимальную поперечную силу, действующую в этих узлах. В арках больших пролетов опорный и коньковый узлы конструктивно сложнее. Их можно выполнить, с

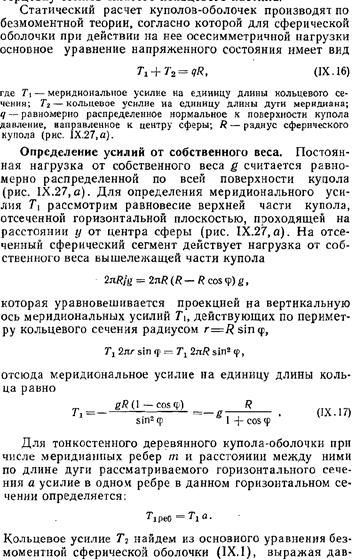

49. Купола. Классифицировать купола покрытия можно по самым различным признакам. По материалу — из древесины, фанеры, пластмасс и их сочетаний. По конструктивному решению — тонкостенные купола-оболочки, ребристые купола, ребристо-кольцевые, ребристо-кольцевые купола с решётчатыми связями, сетчатые. По форме поверхности, получаемой вращением образующей вокруг вертикальной оси, купола могут быть сферического очертания, эллиптического, конического, в форме гиперболоида вращения и т. д. Пластмассовые купола часто проектируют из волнистых (лотковых) и складчатых элементов. Основными нагрузками, действующими на купольное покрытие, являются: собственный вес конструкции, снеговой покров, технологическая нагрузка от массы оборудования и приспособлений; для подъемистых куполов — ветровая нагрузка. Методика расчета купольных покрытий зависит от типа оболочки и вида нагрузки — ассиметричной и

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 261; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.189.177 (0.03 с.) |

Своды системы Песельника.

Своды системы Песельника.

Пневмоопорные конструкции.

Пневмоопорные конструкции.  Пневматические конструкции отличаются простотой, легкостью и компактностью в сложенном виде, высокой сборностью и транспортабельностью. Их возведение весьма просто и не требует каких-либо трудоемких вспомогательных приспособлений. Они обладают сейсмостойкостью, а их основание можно возводить на скальных грунтах.

Пневматические конструкции отличаются простотой, легкостью и компактностью в сложенном виде, высокой сборностью и транспортабельностью. Их возведение весьма просто и не требует каких-либо трудоемких вспомогательных приспособлений. Они обладают сейсмостойкостью, а их основание можно возводить на скальных грунтах.

несимметричной. К первой, как правило, относится собственный вес конструкции; как вариант — масса сплошного снегового покрова и симметрично подвешенного оборудования. Ко второй — ветровая нагрузка; как вариант — односторонняя снеговая и масса несимметрично расположенного оборудования.

несимметричной. К первой, как правило, относится собственный вес конструкции; как вариант — масса сплошного снегового покрова и симметрично подвешенного оборудования. Ко второй — ветровая нагрузка; как вариант — односторонняя снеговая и масса несимметрично расположенного оборудования.

Оболочка купола считается пологой, если отношение стрелы подъема купола к его диаметру не превышает,1/5. При отношении стрелы подъема купола к его диаметру не более 1/4 ветровой напор создает на поверхности купола отсос, который разгружает купол и при достаточном собственном весе покрытия может не учитываться. Однако легкие пластмассовые купола необходимо проверять расчетом на действие отсоса ветра.

Оболочка купола считается пологой, если отношение стрелы подъема купола к его диаметру не превышает,1/5. При отношении стрелы подъема купола к его диаметру не более 1/4 ветровой напор создает на поверхности купола отсос, который разгружает купол и при достаточном собственном весе покрытия может не учитываться. Однако легкие пластмассовые купола необходимо проверять расчетом на действие отсоса ветра.