Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Привод исполнительного механизмаСтр 1 из 3Следующая ⇒

Введение

Лабораторные работы по дисциплинам «Детали машин и основы конструирования» и «Механика» предназначены для освоения читаемых курсов на практике. Выполняя лабораторные работы, будущий специалист проводит испытания и анализ реальных объектов машиностроения, приобретает навыки исследования и решения практических задач, обучается правилам выполнения сборочных и регулировочных операций на реальных конструкциях.

Правила оформления отчета

1. Отчет может быть оформлен рукописным или машинописным способом, либо с применением печатающих устройств ЭВМ. 2. Иллюстрации, таблицы и формулы оформляются согласно требованиям ГОСТ 7.32-81. 3. Титульный лист является первым листом отчета по лабораторным работам и оформляется согласно прил. 1. 4. Первый лист к лабораторной работе должен содержать следующую информацию: название работы, цель работы, задание на лабораторную работу. Пример оформления первого листа к лабораторной работе представлен в прил. 2. 5. Каждая лабораторная работа должна содержать теоретическое введение с описанием материального обеспечения, порядок выполнения работы, вывод. Теоретическое введение включает в себя основные понятия и определения по тематике лабораторной работы. В порядок выполнения работы входят: схемы, эскизы, расчеты с необходимыми пояснениями. Вывод – краткое изложение полученных результатов. Лабораторная работа № 1 Привод исполнительного механизма Цель работы: изучение конструкции типовых приводов машин, знакомство с компоновкой узлов и определение основных технических характеристик привода.

Задание: 1) вычертить кинематическую схему заданного привода; 2) определить основные технические характеристики привода; 3) назначить муфту упругую и определить несоосности валов.

Теоретическое введение Привод – энергосиловое устройство, приводящее в движение машину или механизм. Он состоит из источника энергии, передаточного механизма и аппаратуры управления. Источником энергии может служить электрический, гидравлический, пневматический или тепловой двигатель. В этом случае привод называется электрическим, гидравлическим и т.д. Бывают и ручные приводы, например: швейная машина, велосипед.

В машиностроении, как правило, применяются электроприводы, которые подразделяются по виду передаточного механизма: зубчатые, червячные, ременные и цепные. В состав привода могут быть включены как открытые, так и закрытые механические передачи. Общая схема перечисленных приводов представляется в виде:

Основными входными и выходными параметрами механического привода являются: мощность N, кВт; частота вращения n, мин-1; крутящий момент Т, Нм. Потери мощности от электродвигателя к исполнительному механизму характеризует коэффициент полезного действия (КПД) привода, который определяется как произведение КПД составляющих элементов и передач: Для понижающих приводов частота вращения уменьшается на величину передаточного отношения привода:

Установка привода на общем фундаменте и монтаж составных его частей – серьезная техническая задача. Для соединения валов отдельных узлов привода используют муфты, которые по классификации бывают: неуправляемые (глухие, упругие, компенсирующие жесткие); управляемые (кулачковые, фрикционные); автоматические (центробежные, предохранительные, свободного хода). Подбор муфты проводят по основной характеристике: [ Т ] ≥ Тj, где [ Т ] – допускаемый крутящий момент передаваемый муфтой; Тj – крутящий момент на соединяемых валах. Муфты стандартизованы и после определения основной характеристики их уточняют по диаметру соединяемых валов и предельно допустимой частоте вращения.

Рис. 1.1. Несоосности валов

Рис. 1.2. Привод ленточного транспортера: 1 – электродвигатель; 2 – муфта упругая; 3 – редуктор; 4 – барабан; 5 – рама; 6 – муфта фланцевая При монтаже привода на раму возможны три вида отклонений от правильного взаимного расположения соединяемых валов (рис. 1.1, а):

Оборудование На рис. 1.2 изображен привод ленточного транспортера. Вал электродвигателя 1 и быстроходный вал редуктора 3 соединяются муфтой упругой 2. Тихоходный вал редуктора и приводной вал с барабаном 4 соединяются фланцевой муфтой 6. Привод установлен на раму 5. Упругая связь полумуфты 2 позволяет: компенсировать несоосность валов; устранить резонансные колебания при периодически изменяющейся нагрузке; снизить ударные перегрузки. Способ определения отклонения от правильного взаимного расположения валов соединяемых муфтой отображен на рис. 1.3. Угловое смещение валов определяем по соотношению

Рис. 1.3. Определение несоосностей валов Порядок выполнения работы

1. Вычертить кинематическую схему заданного привода и ввести обозначение каждого вала привода: а) двигатель → муфта упругая→ редуктор → муфта фланцевая → приводной вал ленточного транспортера; б) двигатель → клиноременная передача → редуктор → муфта упругая → приводной вал цепного конвейера; в) двигатель → муфта упругая → редуктор → цепная передача → приводной вал ленточного транспортера; г) двигатель → плоскоременная передача → редуктор → муфта упругая → приводной вал цепного конвейера; д) двигатель → муфта упругая → редуктор → открытая коническая передача → приводной вал механизма поворота.

Примечание: редуктор и схема привода задается преподавателем.

2. По диаметру выходного участка тихоходного вала dТ.В (мм) определить величину крутящего момента на тихоходном валу редуктора ТТ.В, Нм:

где 3. Общее передаточное отношение привода:

Примечание: 1) Значение Таблица 1.1

2) При отсутствии открытой передачи в схеме привода 4. Определить общий коэффициент полезного действия привода h общ как произведение КПД отдельных элементов и передач, входящих в привод. 5. Определить величину крутящего момента на приводном валу Тприв.в, Нм:

где 6. Определить расчетную мощность электродвигателя

Ориентировочное значение номинальной частоты вращения вала электродвигателей серии 4А задается преподавателем:

Назначить по справочному материалу [1, табл. 2П] марку двигателя с мощностью Nдв, округляя значение

7. Определить основные параметры на каждом валу привода для выбранного электродвигателя: – мощность Nj, кВт; – частота вращения nj, мин-1; – крутящий момент на каждом валу Тj, Нм. 8. Результаты расчета оформить в виде таблицы Таблица 1.2 Техническая характеристика привода

Окончание табл. 1.2

9. Подобрать муфту упругую по передаваемому крутящему моменту и диаметру соединяемых валов; записать следующие предельно допустимые значения: nпред – частота вращения;

Примечание: муфта задается преподавателем (муфта с резиновой звездочкой; муфта упругая втулочно-пальцевая; муфта с упругой оболочкой; муфта с цилиндрическими пружинами).

10. Вычертить конструкцию назначенной муфты упругой с указанием основных геометрических параметров и упругого элемента. 11. Для привода изображенного на рис. 1.2 определить несоосность валов соединяемых муфтой упругой 2. Для чего измерить радиальную

ЛАБОРАТОРНАЯ РАБОТА № 2

Теоретическое введение

Рис. 2.1. Цилиндрические зубчатые редукторы Редуктор – это устройство, предназначенное для понижения частоты вращения и увеличения крутящего момента. Изменение частоты вращения n характеризуется передаточным отношением i = n 1/ n 2. На рис. 2.1 показаны одноступенчатый (рис. 2.1, а) и двухступенчатый (рис. 2.1, б) цилиндрические зубчатые редукторы с указанием соответствующих кинематических схем. Для редуктора передаточное отношение определяют как соотношение ведущих и ведомых валов iред = nб.в. / nт.в.. Если редуктор двухступенчатый, то передаточное отношение можно определить как произведение передаточных чисел двух ступеней по формуле iред = uб × uт, где uб, uт – передаточные числа для соответствующей зубчатой цилиндрической передачи, которые определяются как отношение числа зубьев: u = z 2/ z 1. Значения передаточного числа согласовывают по ГОСТ 2185-66:

1-й ряд 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 2-й ряд 1,12; 1,4; 1,8; 2,24; 2,8; 3,55; 4,5; 5,6; 7,1; 9; 11,2.

Понятия и термины, относящиеся к геометрии зубчатых передач, стандартизованы. Параметрам шестерни присваивают индекс 1, а параметрам колеса индекс 2. Различают следующие индексы: w – начальная поверхность или окружность; b – основная поверхность или окружность; а – поверхность или окружность вершин и головок зубьев; f – поверхность или окружность впадин и ножек зубьев. Параметрам, относящимся к делительной поверхности или окружности, дополнительного индекса не присваивают. Геометрия цилиндрического зубчатого зацепления отображена на рис. 2.2. Здесь αw – угол зацепления, где α = 20º – угол профиля исходного контура по ГОСТ 13755-81; аw – начальное межосевое расстояние; р – делительный окружной шаг зубьев; П – полюс зацепления; g α – длина активной линии зацепления; h – высота зуба. Линия зацепления является касательной к основным окружностям шестерни и колеса. Если передача без смещения, то выполняются следующие равенства: аw = а, dw = d.

Рис. 2.2. Зацепление цилиндрической передачи

Основная характеристика размеров зубьев – окружной модуль, определяемый по формуле

1-й ряд 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 2-й ряд 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11,25. В отличие от прямых косые зубья входят в зацепление не сразу по всей длине, а постепенно. На рис. 2.3 изображено поле косозубого цилиндрического зацепления. Зубья нагружаются по мере захода их в поле зацепления, а в зацеплении всегда находится минимум две пары. Плавность работы косозубого зацепления значительно снижает шум и дополнительные нагрузки.

Рис. 2.3. Поле косозубого зацепления: l – длина зуба; bw – рабочая ширина зубчатого венца; рt – окружной шаг; β – угол наклона зубьев

Профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба и модуль в этом сечении должен быть стандартизован. В торцевом сечении параметры косого зуба изменяются в зависимости от угла β: pt = pn /cos β. Индексы n и t относят к параметрам в нормальном и торцевом сечениях соответственно.

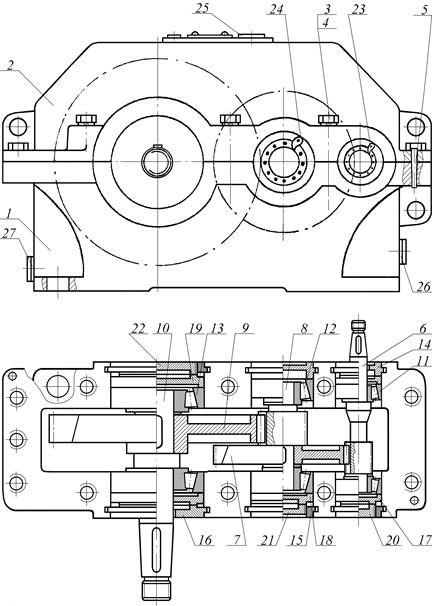

Оборудование В лабораторной работе используется стандартный двухступенчатый цилиндрический зубчатый редуктор типа Ц2У. Эскиз данного редуктора представлен на рис. 2.4. Корпус редуктора состоит из литых чугунных основания 1 и крышки 2, которые между собой соединены винтами 3 с использованием пружинной шайбы 4. Для центрирования резьбовых отверстий корпуса применяют штифты 5.

Рис. 2.4. Эскиз редуктора типа Ц2У Наименьший диаметр имеет быстроходный вал-шестерня 6, которая входит в зацепление с зубчатым колесом 7, напрессованным на промежуточный вал 8. Шестерня промежуточного вала выполнена заодно с ним и входит в зацепление с зубчатым колесом 9, напрессованным на тихоходный вал 10.

Все три вала редуктора имеют опоры – это пары роликовых радиально-упорных подшипников 11, 12 и 13. Подшипниковые узлы закрыты закладными крышками 14, 15 и 16 соответственно. Для регулировки и затяжки подшипников установлены нажимные шайбы 17, 18 и 19 и регулировочные винты 20, 21, 22, для стопорения которых предусмотрены замки 23 и 24. В верхней части крышки 2 редуктора имеется отверстие для заливки масла, которое закрывается отдушиной 25. Отдушина имеет сквозные отверстия для выравнивания давления в работающем редукторе с атмосферным. В редукторах данного типа назначают картерную систему смазки, которая предусматривает наличие масляной ванны в основании 1. Для контроля уровня масла установлена пробка 26. Отработанное масло сливают через пробку 27. Для монтажа и транспортировки редуктора отлиты грузовые петли с отверстиями. Для крепления редуктора, например, к раме привода в основании корпуса 1 выполнены ниши и предусмотрены отверстия. Редуктор является сборочным узлом привода. На сборочном чертеже редуктора указывают габаритные, присоединительные и установочные размеры. К присоединительным размерам редуктора относят: начальные межосевые расстояния для быстроходной и тихоходной ступеней; высоту центров валов от основания редуктора; длину и диаметр выходных участков быстроходного и тихоходного валов. Установочные размеры – диаметры и координаты отверстий в лапах основания корпуса для крепления редуктора к раме привода. Измеренные величины межосевых расстояний а w для ступеней редуктора округляют до ближайших стандартных значений по ГОСТ 2185-66

1-й ряд: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500 и т.д.; 2-й ряд: 71; 90; 112; 140; 180; 225; 280; 355; 450; 560 и т.д.

Порядок выполнения работы 1. Выполнить неполную разборку заданного редуктора (снять крышку корпуса), ознакомиться с его устройством и произвести классификацию редуктора по следующим пунктам: – схема редуктора (соосная, развернутая, раздвоенная и т.п.); – форма зубчатых колес (цилиндрическая, коническая); – расположение линии зубьев (прямозубая, косозубая, шевронная); – расположение зубчатых колес относительно опор (симметричное, несимметричное, консольное); – расположение осей (параллельное, пересекающиеся, перекрещивающиеся). 2. Вычертить кинематическую схему редуктора. 3. Подсчитать числа зубьев шестерни z 1и колеса z 2каждой ступени и определить передаточные числа:

4. Определить фактическое передаточное отношение редуктора:

Фактическое значение передаточного отношения редуктора не должно отличаться от стандартного значения более чем на 4 %.

1-й ряд: 6,3; 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 2-й ряд: 7,1; 9; 11,2; 14; 18; 22,4; 28; 35,5; 45; 56.

5. Измерить окружной шаг зубьев рn по делительной окружности колеса d 2 и определить модуль зацепления m, мм:

Полученное значение модуля округлить до ближайшего стандартного по ГОСТ 9653-60. 6. Измерить длину зубьев l и ширину зубчатого венца bw по колесу. Определить величину угла наклона зубьев β, град.

Для косозубых передач β = 8…22º. 7. Определить коэффициенты торцевого εα и осевого εβ перекрытия:

8. Определить суммарную длину линии контакта зубчатого зацепления:

9. Определить делительное межосевое расстояние:

10. Измеренное начальное межосевое расстояние аw округлить по ГОСТ 2185-66 и определить коэффициент воспринимаемого смещения:

Для передач, выполненных без смещения y = 0. При z1 < 17 назначают положительное смещение для шестерни: Если передача равносмещенная, то x 1 = – x 2. 11. Определить высоту зуба – для колес без смещения h = 2,25 m; – для колес со смещением где

12. Определить диаметры зубчатых колес – диаметры делительных окружностей шестерни d 1 и колеса d 2, мм

– диаметры начальных окружностей шестерни dw 1 и колеса dw 2, мм

– диаметры основных окружностей шестерни db 1 и колеса db 2, мм

– диаметры впадин шестерни df 1 и колеса df 2, мм df = d – 2m ( – диаметры вершин шестерни dа 1 и колеса dа 2, мм dа = d + 2m ( 13. Определить коэффициент ширины зубчатого венца относительно межосевого расстояния:

и сравнить со стандартными значениями: 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25.

14. Результаты расчетов оформить в виде следующей таблицы.

Таблица 2.1 Цилиндрического зацепления

15. Измерить и указать на эскизе редуктора габаритные, присоединительные и установочные размеры.

Лабораторная работа № 3

Теоретическое введение Коническими называются передачи, у которых ведущее и ведомое зубчатые колёса вращаются на пересекающихся осях под некоторым углом Σ. Наиболее распространены передачи с углом Σ = 90º. Каждое колесо имеет форму усечённого конуса, что отображено на рис. 3.1.

Рис. 3.1. Коническая зубчатая передача

Кинематической характеристикой конической зубчатой передачи, как и других видов передач, является передаточное отношение i = n 1/ n 2. Передаточное число определяется как u = z2 / z1, где z2 и z1 – числа зубьев колеса и шестерни соответственно (z1min > 17 cos δ1), которые согласовываются со стандартным рядом по ГОСТ 2185-66. Конические зубчатые колеса сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических зубчатых колес требуются специальные станки и инструмент. Зубья конических колёс нарезают так же, как и цилиндрических – методом обкатки на специальных станках инструментом с прямобочным профилем (рис. 3.2). Профили зубьев очерчиваются по эвольвенте.

Рис. 3.2. Изготовление конических зубчатых колес

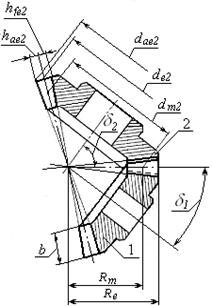

Геометрические параметры конического колеса монотонно уменьшаются по мере приближения к вершине конуса, поэтому различают внешние, средние и внутренние параметры зацепления. На рис. 3.3 изображен разрез конической шестерни. Параметрам внешних дополнительных конусов присваивают индекс е, внутренних – индекс i, средних – индекс m. Для обозначения параметров по конусу вершин используют индекс а, по конусу впадин – f, по делительному конусу индекс отсутствует. В обозначении диаметра необходимо включать три индекса, указывающие на дополнительный конус (e, i, m), основной (а, f) и на ведущее (1) или ведомое (2) колесо. Например, dfe1 – диаметр впадин шестерни по внешнему дополнительному конусу. Все поперечные сечения зуба геометрически подобны. Высота зуба и модуль тоже монотонно уменьшаются по мере приближения к вершине корпуса. Различают модули внешний mе, средний mm, внутренний mi, а в произвольном заданном сечении mx. Такими же индексами обозначают высоту зуба h в различных торцевых сечениях колеса.

Рис. 3.3. Коническая шестерня

На практике за расчетное сечение принято среднее сечение зуба, которому соответствует модуль – mm. Со стандартным рядом согласовывается внешний модуль mе по ГОСТ 9653 – 60. На рис. 3.4 представлено зацепление пары конических зубчатых колёс и геометрические параметры передачи.

Рис. 3.4. Коническое зубчатое зацепление

Основные зависимости для определения геометрических параметров конических прямозубых передач при δ1 + δ2 = 90° в соответствии с ГОСТ 19624-74: – угол делительного конуса колеса δ2 = arctg u; – внешний делительный диаметр de = me z; – внешнее конусное расстояние Re = 0,5 me – среднее конусное расстояние R = Rе – 0,5 b; – средний окружной модуль m = me R / Re; – средний делительный диаметр d = m z; – внешняя высота зуба he = 2,2 me; – внешняя высота головки зуба hае = me; – внешняя высота ножки зуба hfe = 1,2 me; – внешний диаметр вершин зубьев dae = de + 2 hae cos δ. Для нормальной работы передачи вершины конусов конических зубчатых колёс должны совпадать с точкой пересечения их осей. Если при монтаже это условие нарушено и колёса оказались смещёнными в осевом направлении, в любом из торцевых сечений основные шаги становятся неровными и в зацеплении возникают дополнительные нагрузки. Осевые смещения изменяют также характер продольного контакта: теоретический линейный контакт фактически превращается в точечный и точка контакта лежит во внешнем или внутреннем торцевых сечениях в зависимости от направления осевых смещений, вследствие этого возникает концентрация нагрузки на краях зубьев.

Оборудование

На рис. 3.5 представлен редуктор с конической прямозубой передачей, выполненной без смещения (х 1 = х 2 = 0), и соответствующая кинематическая схема. Пересечение осей валов затрудняет размещение опор. Шестерню располагают консольно, а колесо несимметрично, что увеличивает неравномерность распределения нагрузки по длине зуба. Поэтому нагрузочная способность конической передачи на 25 % ниже цилиндрической.

Рис. 3.5. Конический редуктор

В лабораторной работе используется стандартный одноступенчатый конический зубчатый редуктор, эскиз которого представлен на рис. 3.6.

Рис. 3.6. Одноступенчатый конический зубчатый редуктор Корпус редуктора состоит из литых чугунных основания 1 и крышек 2, которые между собой соединены винтами 3 с использованием пружинной шайбы 4. Для центрирования резьбовых отверстий корпуса применяют штифты 5. Быстроходный вал-шестерня 6 входит в зацепление с зубчатым колесом 7, напрессованным на тихоходный вал 8. Оба вала редуктора имеют опоры – роликовые радиально-упорные подшипники 9 и 10. Подшипники на быстроходном валу установлены в стакане 11. Подшипниковые узлы закрыты накладными крышками 2 и 12. В верхней части основания 1 имеется смотровой люк 13 для заливки масла и отдушина 14. Отдушина имеет сквозные отверстия для выравнивания давления в работающем редукторе с атмосферным. В редукторах данного типа назначают картерную систему смазки, которая предусматривает наличие масляной ванны в основании 1. Для контроля уровня масла установлена пробка 15. Отработанное масло сливается через сливное отверстие 16. Регулировка конического зацепления осуществляется набором регулировочных прокладок (металлических дисков) 17 и 18, которые устанавливаются под соответствующими крышками 2 и 12. Для крепления редуктора, например, к раме привода в крышках 2 предусмотрены фундаментные лапы с отверстиями. Порядок выполнения работы 1. Выполнить неполную разборку заданного редуктора, ознакомиться с его устройством. 2. Вычертить кинематическую схему редуктора. 3. Подсчитать числа зубьев шестерни z 1и колеса z 2и определить передаточное число редуктора:

Передаточное число конического зубчатого редуктора u можно получить путем округления значения 4. Измерить по колесу внешний окружной шаг pе и определить внешний окружной модуль

Полученное значение модуля 5. Определить углы делительных конусов колеса и шестерни: δ2 = arctg u; δ1 = 90º – δ2. 6. Измерить ширину зубчатого венца колеса b и определить следующие конусные расстояния: – внешнее конусное расстояние – среднее конусное расстояние Rm = Re – 0,5 b. 7. Вычислить средний окружной модуль, значение которого со стандартным рядом не согласовывают:

8. Вычислить следующие характеристики зуба: – внешняя высота зуба he = 2,2 me; – внешняя высота головки зуба hаe = me; – внешняя высота ножки зуба hfe = 1,2 me. 9. Определить диаметры зубчатых колес: – внешние делительные диаметры шестерни de 1 и колеса de 2: de = me z; – средние делительные диаметры шестерни dm 1 и колеса dm 2: dm = mm z; – внешние диаметры вершин зубьев шестерни dae 1 и колеса dae 2: dae = de + 2 hae cosδ. 10. Результаты расчетов оформить в виде следующей таблицы:

Таблица 3.1

Конического зацепления

11. Собрать редуктор и осуществить регулировку конического зацепления. 12. Вычертить в масштабе 1:1 эскиз конического зацепления. Порядок: отложить δ1, δ2, Rc, hc, b и произвольно вычертить форму колеса. 13. Измерить и указать на эскизе редуктора габаритные, присоединительные и установочные размеры.

Лабораторная работа № 4 Червячный редуктор

Цель работы: изучение конструкции типового червячного редуктора, знакомство с компоновкой узлов и назначением отдельных деталей, приобретение навыков по разборке, сборке и регулировке редуктора.

Задание: 1) определить основные кинематические и геометрические параметры червячного зацепления; 2) вычертить архимедов червяк с указанием измеренных и вычисленных геометрических параметров; 3) измерить и указать на эскизе червячного редуктора габаритные, присоединительные и установочные размеры.

Теоретическое введение

На рис. 4.1 представлены одноступенчатые червячные редукторы с указанием соответствующей кинематической схемы. Червячная передача относится к передачам зубчато-винтового класса. Наиболее распространены червячные передачи с углом перекрещивания валов Σ = 90º. Передача состоит из червяка, то есть винта с трапецеидальным (архимедов червяк) или эвольвентным (эвольвентный червяк) профилем резьбы и червячного колеса с зубьями, торец которого имеет форму дуги, охватывающей часть червяка. Ведущим звеном в передаче является червяк, который может располагаться под колесом (рис. 4.1) или над колесом (рис. 4.3). Червяк выполняется из легированной стали, где рабочая поверхность витков подвергается закалке для эвольвентного червяка до твердости HRC 50…55 с последующим шлифованием и полированием. Высокий класс шероховатости и высокая твердость рабочей поверхности витков червяка при наличии смазки способствует благоприятной работе зацепления, в котором действует трение скольжения, т.е. витки червяка скользят по зубьям колеса. При этом уменьшается вероятность истирания более мягкого материала червячного колеса при больших относительных скоростях скольжения.

а б

Рис. 4.1. Одноступенчатый червячный редуктор

На рис. 4.2 представлен архимедов червяк и указаны его основные геометрические параметры. Направление витков червяка может быть как правым, так и левым. На рис. 4.2 червяк с правым наклоном винтовой линии. Число заходов червяка резьбовой (винтовой) линии определяется по его торцевой поверхности аналогично резьбовым соединениям.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 256; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.131.13.194 (0.208 с.) |

. Значение крутящего момента возрастает от вала электродвигателя к приводному валу исполнительного механизма:

. Значение крутящего момента возрастает от вала электродвигателя к приводному валу исполнительного механизма: .

.

– продольное (осевое) смещение;

– продольное (осевое) смещение;  – радиальное;

– радиальное;  – угловое. На практике встречается комбинация всех трех отклонений (рис. 1.1, б). Компенсация вредного влияния несоосности валов достигается, например, за счет деформации отдельных деталей (муфты упругие) или за счет подвижности жестких деталей (компенсирующие жесткие детали).

– угловое. На практике встречается комбинация всех трех отклонений (рис. 1.1, б). Компенсация вредного влияния несоосности валов достигается, например, за счет деформации отдельных деталей (муфты упругие) или за счет подвижности жестких деталей (компенсирующие жесткие детали). ; осевое смещение – из уравнения

; осевое смещение – из уравнения  .

.

,

, = 20 Н/мм2 – допускаемое напряжение на кручение без учета изгиба для тихоходного вала редуктора.

= 20 Н/мм2 – допускаемое напряжение на кручение без учета изгиба для тихоходного вала редуктора. .

. назначить из следующих диапазонов:

назначить из следующих диапазонов: .

. ,

, – передаточное отношение, учитывающее изменение частоты вращения от тихоходного вала редуктора к приводному валу (муфта не изменяет частоту вращения соединяемых валов

– передаточное отношение, учитывающее изменение частоты вращения от тихоходного вала редуктора к приводному валу (муфта не изменяет частоту вращения соединяемых валов  );

);  – КПД, учитывающий потери мощности при передаче вращения от тихоходного вала редуктора к приводному валу.

– КПД, учитывающий потери мощности при передаче вращения от тихоходного вала редуктора к приводному валу. , кВт для заданной номинальной частоты вращения вала электродвигателя:

, кВт для заданной номинальной частоты вращения вала электродвигателя: .

. = 700; 950; 1430; 2880 мин-1.

= 700; 950; 1430; 2880 мин-1.

– продольное (осевое) смещение;

– продольное (осевое) смещение; – радиальное смещение;

– радиальное смещение;

, мм. Значения модулей стандартизованы ГОСТ 9653-60:

, мм. Значения модулей стандартизованы ГОСТ 9653-60:

;

;  .

. .

. .

. .

. ;

; .

. .

. .

. .

. .

. ,

,

– коэффициент высоты головки зуба (по ГОСТ 13755-81

– коэффициент высоты головки зуба (по ГОСТ 13755-81  – коэффициент радиального зазора (по ГОСТ 13755-81

– коэффициент радиального зазора (по ГОСТ 13755-81  ;

; ;

; ;

; + x – D у).

+ x – D у).

;

;

.

. в ближайшую сторону до ближайшего стандартного с погрешностью не более 2,5 % при

в ближайшую сторону до ближайшего стандартного с погрешностью не более 2,5 % при  4,5 по ГОСТ 2185-66.

4,5 по ГОСТ 2185-66. = pе /π.

= pе /π. округлить в ближайшую сторону до стандартного по ГОСТ 9653-60.

округлить в ближайшую сторону до стандартного по ГОСТ 9653-60. ;

; .

.