Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методи встановлення підшипників

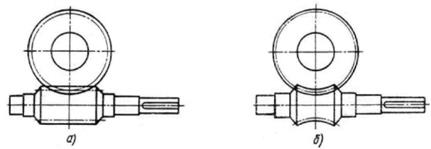

В якості опор валів в циліндричних редукторах зазвичай застосовують підшипники кочення. Це можуть бути як радіальні шарикопідшипники (одно і дворядні), так і радіально-упорні шарикопідшипники. В даний час все частіше використовуються роликопідшипники. Підшипники в опорах валів встановлюють по одній з двох схем: установка «враспор» у відповідності з рис 2.5,а,б,в, і установка з фіксованою і «плаваючою» опорами у відповідності з рис 2.5,г. У двохопорних валах циліндричних редукторів невеликої довжини - до 300-350мм [L <(6-8)donop] - використовується перша схема установки. Вона є найбільш простою та дешевою, так як розточки в бобишках корпусу під підшипники гладкі і наскрізні. Вал фіксується від переміщень в обох напрямках торцями кришок підшипників. Зовнішні кільця підшипників встановлюються в корпусі по посадці, що забезпечує незначні зазори, що дозволяє кільцю під час роботи повертатися на невелике значення. Це забезпечить більш рівномірне зношування бігової доріжки зовнішнього кільця. Крім того, за наявності зазору полегшується осьове переміщення кілець, необхідне для регулювання підшипників. Відсутність заклинювання при нагріванні або помилках виготовлення і складанні гарантується зазором «а» у відповідності з рис 2.5,а,б. Зазор «а» встановлюють при складанні опор шляхом підбору комплекту регулювальних металевих прокладок 1 відповідно до рис 2.5а, підшліфування і підбору по товщині компенсаторних кілець 2 у відповідності з рис 2.5,6 або за рахунок переміщення різьбової пробки 1 проміжної шайби 2 і валу щодо упорної притискної кришки у відповідності з рис 2.5,в. Величина зазору «а» приймається на 0,2-0,3 мм більше величини теплового подовження валу ΔL при радіальних підшипниках і на величину «осьової гри» при радіально-упорних підшипниках.

Рис 2.5 - Схеми встановлення підшипників на валах

При встановленні підшипників за другою схемою, тобто з одною фіксуючою і однією плаваючою опорами, температурні подовження валу не викликають защемлення тіл кочення в підшипниках, не потрібно точного розташування посадочних місць підшипників по довжині вала. Проте така схема має ряд недоліків: мала жорсткість опор і пов'язане з цим збільшення прогинів валів і деформація розташованих на них деталей, відносна складність конструкції фіксуючої опори.

В циліндричних редукторах така схема застосовується рідко. Частіше застосовується схема, коли обидві опори плаваючі, наприклад, швидкохідний вал в циліндричному редукторі з роздвоєним швидкохідним ступенем у відповідності рис 2.1,г.

Система змащення редуктора Змащення зубчастих редукторів зменшує втрати потужності на тертя в зачепленні і підшипниках, значно знижує зношування тертьових поверхонь, зменшує нагрів передачі, знижує шум і оберігає від корозії. При колових швидкостях зубчастих коліс від 0,3 до 12,5 м/с застосовують картерне змащення, тобто занурюють зубчасті колеса в масло, налите у картер редуктора. При обертанні коліс масло захоплюється зубцями, розбризкується, потрапляє на внутрішні стінки корпусу, звідки стікає в нижню частину. Усередині корпусу утворюється суспензія часток масла в повітрі. Частинки покривають поверхню всіх розташованих усередині корпусу деталей. Перевагою картерної системи змащення є її простота і надійність. Гранично допустимі рівні занурення коліс циліндричного редуктора в масляну ванну складають hM ≈ m - 0,25d2т, тобто колесо швидкохідної ступені має бути навантажено не менше ніж на величину модуля, а колесо тихохідної ступені (як максимальне за розмірами) повинно бути занурено не більше ніж на чверть діаметра. Вважають, що в двохступеневому редукторі при окружній швидкості V≥1м/с достатньо занурити в мастило колесо тихохідної ступені. При V<1м/с в мастило повинні бути занурені колеса обох ступіней. Якщо глибина занурення колеса тихохідної ступені виявиться надмірною, то знижують рівень мастила, а для змащення колеса швидкохідної ступені встановлюють спеціальне змащуюче колесо. При колвих швидкостях зубчастих коліс більше 12,5м/с застосовується циркуляційна система змащення. У цьому випадку до поверхонь тертя безперервно підводиться свіже охолоджене та профільтроване мастило, а відпрацьоване мастило безперервно відводиться. Об'єм масляної ванни редуктора приймається не менше 0,35 - 0,7л мастила на 1 кВт переданої потужності редуктора.

Для збереження відстою мастила, зазор між найбільшим зубчастим колесом і днищем повинен бути не менше 15 мм. Принцип призначення сорту мастила наступний: чим вище окружна швидкість колеса, тим меншою повинна бути в'язкість мастила, чим вище контактні напруги на зубах, тим більшою в'язкістю повинно володіти мастило. Тому попередньо визначають окружну швидкість коліс і фактичні контактні напруги, а потім за таблицями визначають необхідну кінематичну в'язкість і марку мастила. Заливку мастила в редуктор здійснюють через оглядовий люк, виконаний у відповідності з рис 2.6,а. У кришці оглядового люка є віддушина для вирівнювання тиску всередині редуктора з атмосферним, так як при роботі редуктора мастило нагрівається, і тиск усередині редуктора підвищується. При відсутності віддушини надлишковий тиск може пробити манжетні ущільнення вихідних кінців валів і викликати витікання мастила. У нижній частині картера знаходиться отвір з різьбовою пробкою, яка зображена на рис. 2.6,б. Він служить для зливу відпрацьованого мастила. Контроль рівня мастила здійснюється мастило вказівниками. Найбільш часто використовуються жезлові мастило вказівники у відповідності з рис 5.1, г.

Рис. 2.6- Конструктивні елементи для заливки, контролю рівня і зливу мастила

Застосовують також мастило вказівники ліхтарного типу, показані на рис 2.6,д. Останнім часом досить часто застосовують дві контрольні пробки у відповідності з рис 2.6,в. Змащування підшипників зубчастих редукторів найбільш часто здійснюється тим же мастилом, яким змащуються деталі передач. При окружній швидкості коліс V≥1м/с утворюється масляний туман. Бризки мастила покривають внутрішні поверхні стінок корпусу. Мастило, що стікає з коліс, валів і зі стінок корпусу потрапляє в підшипники. При окружних швидкостях коліс V<1м/с змащення підшипників здійснюється індивідуально консистентним мастилом. У цьому випадку підшипники закривають із внутрішньої сторони спеціальними мастило утримуючими кільцями.

3. Прилади й устаткування:

1 Циліндричний двоступеневий зубчастий редуктор. 2 Металева лінійка. 3 Штангенциркуль. 4. Кутомір. 4 Персональна електронно-обчислювальна машина IBM PC.

4. Порядок виконання роботи

1 У відповідності з рис 2.7 заміряють габаритні і приєднувальні розміри редуктора. До габаритних відносяться три найбільших розміру по довжині, ширині і висоті. До приєднувальних розмірів відносяться ті розміри, за допомогою яких даний виріб - редуктор - приєднується до іншого виробу. Такими є: довжина і ширина настановної площини, якими редуктор встановлюється на плиту або раму; розміри отворів під болти для кріплення редуктора і відстань між отворами по довжині і ширині; розміри вихідних кінців швидкохідного і тихохідного валів (довжини і діаметри); відстані від підошви редуктора до осі швидкохідного і тихохідного валів, міжосьові відстані між валами.

Рис. 2.7 - Схема вимірювання редуктора

2. Записують умовне позначення редуктора і зображують можливі схеми складання. 3 Проводять розкладання редуктора і визначають передавальні числа передач, а також геометричні параметри прямозубих (β=0) і косозубих стандартних (xi=x2=0) або рівнозміщених передач (х2 =-х1).

3.1 Підраховують числа зубців швидкохідної і тихохідної ступіней ZlБ, Z2Б, Z1T, Z2Т І визначають передаточні числа:

3.2 Вимірюють ширину коліс і визначають коефіцієнти ширини:

Визначають також розрахунковим шляхом торцеві модулі коліс обох ступіней:

3.3 Вибирають стандартні значення нормальних модулів mnБ і mnТ найближчі менші до mtБ і mtТ, відповідно до ГОСТ 9563-80: * 1 ряд... 1,0; 1,25; 1,5; 2,0; 2.5; 3,0; 4,0; 5,0; 6,0; 8 2 ряд.... 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; та т.д. * перший ряд переважний

3.4 Для косозубих передач визначають кути нахилу зубців

3.5. Розраховують діаметри вершин зубців:

ділильні діаметри шестерні d1Б, d1Т і коліс, d2Б, d2Т відповідно швидкохідної і тихохідної ступіней

міжосьові відстані швидкохідних аwб і тихохідних аwт ступіней і редуктора аw, одержані значення узгодити з СТ СЕВ 229-75

4 Визначають навантажувальну характеристику редуктора - крутний момент на тихохідному валу Тт, Нм - за умови контактної міцності. Приймаючи термін служби необмеженим, з виразу

отримаємо

де аwт- міжосьова відстань тихохідного ступеню, мм;

Ка - допоміжний коефіцієнт: Ка = 450 - для прямозубих передач; Ка = 410 - для косозубих передач; Кн - коефіцієнт навантаження, для попередніх розрахунків при несиметричному розташуванні колеса відносно опор Кн = 1,4.

Визначається потужність на швидкохідному і тихохідному валах:

де Т1 - крутний момент на швидкохідному валу; Т2 - крутний момент на тихохідному валу редуктора; hр - к.к д. редуктора; hр= h1۰h2 h1 - к.к.д. зачеплення однієї зубчатої передачі; h2 - к.к.д. однієї пари підшипників каченя; орієнтовно для закритих зубчатих передач можна приймати h1=0,97; h2=0,99; w1 - кутова швидкість швидкохідного валу, задається викладачем з ряду 80 с-1, 100 с-1, 120 с-1, 150 с-1.

5. Контрольні питання

1 Що таке зубчастий редуктор? 2 Які розрізняють зубчасті редуктори по числу ступіней, по формі коліс і розташуванню валів? 3 Як побудовані двохступеневі циліндричні редуктори? 4 Назвіть основні параметри редуктора? 5 Що таке модуль зачеплення і як його визначити. 6 Назвіть основні елементи двохступеневих редукторів?

7 Як визначається міжосьова відстань редуктора? 8 Як визначаються передаточні відношення редуктора? 9 Як визначається потужність редуктора? 10 Як визначається к.к.д. редуктора? 11 Чим характерний сучасний дизайн циліндричного редуктора? 12 Назвіть переваги двоступеневого циліндричного редуктора з роздвоєною швидкохідною ступінню. 13 Назвіть призначення настановних штифтів між кришкою і корпусом редуктора. 14 З чого складається умовне позначення циліндричного зубчастого редуктора? 15 Які схеми установки підшипників застосовують у циліндричних редукторах? 16 Яке призначення компенсаторних кілець чи прокладок 17 Які існують системи змащення зачеплень в циліндричних редукторах і при яких окружних швидкостях коліс їх застосовують? 18 Як змащуються підшипники в редукторі? 19 Назвіть глибину занурення зубчатих коліс у масляну ванну. 20 Як визначити обсяг масляної ванни? 21 Як здійснюється контроль рівня мастила? 22 Назвіть призначення віддушини. 23 Яка величина є основною кінематичною характеристикою редуктора? 24 Назвіть основну навантажувальну характеристику редуктора. 25 Як визначається показник технічного рівня редуктора?

ЛАБОРАТОРНА РОБОТА № 3

ВИЗНАЧЕННЯ ОСНОВНИХ ГЕОМЕТРИЧНИХ ПАРАМЕТРІВ, КІНЕМАТИЧНИХ І СИЛОВИХ ХАРАКТЕРИСТИК ЧЕРВ'ЯЧНОГО РЕДУКТОРА

1 Мета роботи: 1 Вивчити загальні відомості і кінематичні схеми черв'ячних редукторів. 2 Визначити габаритні і приєднувальні розміри редуктора. 3 Ознайомитися з конструкцією черв'ячного редуктора, особливостями його розкладання і складання, регулюванням черв'ячного зачеплення і підшипників валів, системою змащення. 4 Визначити геометричні параметри черв'яка і колеса. 5 Визначити основну навантажувальну і кінематичну характеристику, а також показник технічного рівня редуктора.

2 Загальні відомості та кінематичні схеми черв'ячних редукторів

Черв'ячні передачі застосовують при необхідності зниження частоти обертання і передачі обертального руху між валами, осі яких схрещуються. У більшості випадків кут між мимобіжними валами становить 90 °. Черв'ячна передача - це зубчасто-гвинтова передача, рух в якій здійснюється за принципом гвинтової пари, якій, як відомо, властиве підвищене ковзання. Черв'як являє собою гвинт із трапецеїдальної або близькою до неї за формою різьблення, а черв'ячне колесо - це косозубе зубчасте колесо із зубцями дугоподібної форми. Залежно від форми зовнішньої поверхні черв'яка черв'ячні передачі бувають циліндричні у відповідності з рис. 3.1,а і глобоідні у відповідності з рис 3.2 б. Черв'ячна глобоідна передача має більшу навантажувальну здатність, так як у неї постійно в зачепленні з витками черв'яка знаходиться більше число зубців колеса (від трьох до восьми).

Рис. 3.1 - Види черв'ячних передач

Умови утворення масляного клину в зачепленні глобоідної передачі також більш сприятливі, ніж в циліндричній, через приблизно перпендикулярне розташування лінії контакту до напрямку вектора швидкості ковзання. Однак глобоідна передача складніше у виготовленні, збиранні і дуже чутлива до осьового зміщення черв'яка, викликаного, наприклад, зношуванням підшипників. Тому на практиці широко застосовують черв'ячні передачі з циліндричним черв'яком.

Залежно від форми витків в торцевому перетині черв'яки бувають наступних типів: архімедові, конволютні і евольвентні. Архімедовий черв'як у відповідності з рис 3.2,а,г являє собою гвинт, який має прямолінійні обриси профілю різьби (трапецію) в осьовому перетині А-А. У торцевому перетині Б-Б витки окреслені архімедовою спіраллю. Ці черв'яки прості у виготовленні, якщо не потрібно їх шліфування, тому вони застосовуються в тихохідних несильно напружених передачах. Для їх шліфування потрібне коло, окреслене складною кривою в осьовому перетині, що обмежує їх застосування. Архімедовий черв'як умовно позначають ZA. Конволютний черв'як у відповідності з рис. 3.2,б,д має прямолінійний профіль в перерізі В-В, нормальному до осі симетрії. У торцевому перетині Б-Б витки окреслені подовженою або укороченою евольвентою (конволютою).

Рис. 3.2 Типи черв’яків

Шліфування конволютних черв'яків конусними колами з прямолінійними утворюючими на різьбошліфувальних верстатах призводить до отримання нелінійчатих бічних поверхонь, дуже близьких до поверхонь конволютних черв'яків. Черв'ячні фрези для нарізування черв'ячних коліс шліфують тим же способом, тому отримують правильне зачеплення, черв'яки мають условне_позначення ZМ Евольвентні черв'яки у відповідності з рис 3.2,в,е в торцевому перетині Б-Б мають профіль, окреслений евольвентою. Евольвентна поверхня має прямолінійний профіль в перерізі площиною, дотичною до основного циліндра черв'яка, тому евольвентні черв'яки можна шліфувати плоскою стороною шліфувального круга. Шліфовані черв'яки слід робити евольвентними. Евольвентні черв'яки мають позначення ZJ. Умови зачеплення і несуча здатність у черв'ячних передач з архімедовим, конволютним і евольвентним черв'яками за інших рівних умов однакові, тому їх розраховують за одними і тими ж формулами. Черв'яки черв'ячних передач виготовляють з тих же марок сталей, з яких виготовляють колеса зубчастих передач. Колеса черв'ячних передач з метою зниження втрат на тертя ковзання та підвищення ККД виготовляють з антифрикційних матеріалів - бронз, латуней і сірих чавунів. Колеса малих діаметрів (до 120 мм) у відповідності з рис 3.3,а виготовляють суцільними, а колеса великих діаметрів - переважно бандажованими. Напресовані вінці додатково кріплять болтами, гвинтами і заклепками у відповідності з рис. 3.3,б. Вінці коліс стандартних редукторів нерідко відливають з бронз, безпосередньо заливанням на центр у відповідності з рис 3.3,в.

Рис. 3.3 Конструкції черв'ячних коліс

Обсяг застосування черв'ячних передач становить 10% від передач зачепленням. Випуск черв'ячних редукторів по числу одиниць складає близько 50% загального випуску редукторів. Широко застосовуються черв'ячні передачі в підйомно-транспортних машинах, верстатах, тракторах, автомобілях та інших машинах. Широке застосування черв'ячних передач обумовлено наступними перевагами: а) можливість отримання великих передатних відношень в одній ступіні (Uдо80); б) плавність і безшумність в роботі; в) можливість точних ділильних переміщень; г) можливість отримання самогальмуючої передачі. Самогальмування черв'ячної передачі дозволяє виконати механізм без гальмівного пристрою, що перешкоджає зворотному руху коліс. Завдяки високим віброакустичним властивостям всі ліфтові лебідки комплектуються виключно черв'ячними редукторами. Недоліками черв'ячних передач є: а) низький ККД, внаслідок підвищеного тертя ковзання витків черв'яка по зубцям колеса; б) необхідність застосування для вінців черв'ячних коліс дорогих антифрикційних матеріалів. Основні кінематичні схеми черв'ячних редукторів представлені на рис 3.4.

Рис. 3.4 Кінематичні схеми черв'ячних редукторів

Одноступеневі редуктори з горизонтальним розташуванням валів можуть бути виконані з нижнім розташуванням черв'яка у відповідності з рис. 3.4,а і з верхнім розташуванням черв'яка у відповідності з рис. 3.4,б. При окружних швидкостях черв'яка до 4-5м/с слід віддавати перевагу редукторам з нижнім розташуванням черв'яка, при якому забезпечуються кращі умови змащування. При окружних швидкостях більше 5м/с через зростання втрат на розмішування мастила застосовують редуктори з верхнім розташуванням черв'яка. У таких передачах погіршуються умови тепловіддачі в мастило, потрібні спеціальні пристрої для змащення підшипників черв'яка, при не частих включення мастило встигає стекти з зубців колеса, і рух починається при недостатньому мастилі. Редуктори з вертикальним розташуванням вала колеса (рис. 3.4в) або вал-черв'як (рис. 3.4г) застосовують порівняно рідко, коли це потрібно за умов компонування машини. Передачі з вертикальними черв'яками зазвичай застосовують з фланцевим кріпленням електродвигуна на верхній частині корпусу редуктора. Такий привід займає меншу площу. Умови змащення зачеплення несприятливі. Черв'ячні редуктори з вертикальним розташуванням вала колеса використовуються для приводу вертикальних валів. Конструкція їх відрізняється більш складними ущільненнями. Черв'ячні одноступінчасті редуктори застосовуються при передатних відношеннях від 8 до 63, максимум до 80. Великі передатні відношення можливі, але зустрічаються рідко через несприятливі умови компонування (занадто великі відстані між опорами черв'яка). В залежності від взаємного розташування вихідних кінців валів у відповідності з рис. 3.5 одноступеневі черв'ячні редуктори виготовляються по чотирьох варіантах складання.

Рис. 3.5 Варіанти складання одноступінчатих черв'ячних редукторів

На рис 3.5 вихідний кінець швидкохідного валу показано потовщеною лінією, а редуктор розглядається в плані при розташуванні черв'яка під черв'ячним колесом незалежно від фактичного становища його при експлуатації. Варіант складання 56 являє собою редуктор з порожнистим шліцьовим тихохідним валом. Іноді, для приводу тихохідних машин, потрібні особливо великі передатні відношення. Це може бути забезпечено двоступеневими черв'ячними редукторами, в яких передатне відношення досягає 4000. Розміщення обох ступеней черв'ячних передач в одному корпусі редуктора нераціонально. Найкраща компоновка у відповідності з рис 3.4,д отримується з двох одноступеневих редукторів. коли швидкохідний редуктор насаджений своїм порожнистим тихохідним валом на шліцьовій кінець черв'яка тихохідного редуктора і закріплений від прокручування. Такий варіант значно технологічніше і дешевше, тому що дозволяє використовувати серійні одноступеневі редуктори.

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 561; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.214.215 (0.07 с.) |

аwp=аwт+аwт

аwp=аwт+аwт

- допустима напруга на контактну міцність менш міцного з коліс (приймають в залежності від матеріалу і термообробки коліс), МПа [2];

- допустима напруга на контактну міцність менш міцного з коліс (приймають в залежності від матеріалу і термообробки коліс), МПа [2]; Нм

Нм