Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение компоновочных размеров ⇐ ПредыдущаяСтр 5 из 5

По конструктивным и технологическим соображениям в редукторах применяют ступенчатые валы, имеющие различные диаметры отдельных ступеней. Предварительно диаметры консольных участков входного и выходного валов редуктора определяются по формулам: Быстроходный вал

Тихоходный вал

Диаметры остальных участков этих валов для удобства посадки на вал подшипника качения зубчатых колес и других деталей назначаем по конструктивным технологическим значениям с учётом необходимости функции детали на валу в осевом направлении. Принимаем диаметр под подшипник

Предварительно выбираем подшипники лёгкой серии ГОСТ8338-75 205, 207. Определяем диаметр упорного бортика под подшипник

Где

Результаты сводим в таблицу.

Таблица 2

Диаметр стяжного болта

Расстояние между подвижными и не подвижными деталями

Толщина стенки корпуса

Принимаем 6 мм Ширина фланца

Схема установки подшипников – враспор. Подшипники будут смазываться тем же маслом что у зубчаты колёса, поэтому подшипники расположены заподлицо с внутренними стенками корпуса. Зубчатое колесо расположено симметрично относительно подшипников.

Валы подразделяются на входные (быстроходные), выходные (тихоходные) и промежуточные. Большинство входных валов редукторов выполняют за одно целое с зубчатыми венцами (вал-шестерни) и червяками. Входные и выходные валы имеют выступающий из корпуса редуктора консольный участок, предназначенный для сопряжения с полумуфтой, шкивом, звездочкой и пр. На валы от зубчатых и червячных колес, червяков, подшипников и других посаженных на них деталей передаются окружные, радиальные и осевые силы, создающие в поперечных сечениях продольные и поперечные силы, изгибающие и вращающие моменты. Таким образом, валы испытывают сложную деформацию - изгиба (растяжения-сжатия) и кручения. Продольные силы создают в сечениях вала нормальные напряжения растяжения или сжатия небольшой величины, поэтому они в расчетах не учитываются.

Действующие на вал силы распределены по длине ступицы, ширине подшипника. При проектном расчете считают эти силы сосредоточенными и приложенными на середине ширины зубчатого венца или подшипника. Эти сечения принимают за расчетные. По длине вала место приложения нагрузки зависит от расположения зубчатых колес, шкивов, муфт, звездочек и опор. Исходные данные: Силы, действующие на вал от косозубой цилиндрической передачи: окружная - радиальная - Вращающий момент на валу, Нм - Частота вращения вала, мин -1 - Диаметр делительной окружности зубчатого колеса, установленного на валу, мм - Режим нагружения – переменный Требуемый ресурс, ч - Диаметр вала под подшипники, мм - Диаметр вала под колесо, мм - Расстояние между опорами вала, координаты точек приложения сил определяются по эскизной компоновке редуктора:

Последовательность расчета Радиальная сила от муфты, действующая на консольный участок вала равна

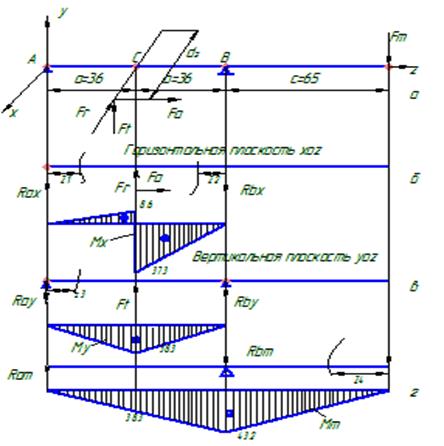

Принимаем действие этой силы в вертикальной плоскости Используя эскизную компоновку редуктора, составляем расчетную схему вала (рис.3) Определяем опорные реакции в горизонтальной плоскости XOZ

Откуда

Проверка правильности определения реакций:

Определяем опорные реакции в вертикальной плоскости YOZ:

Откуда

Проверка правильности определения реакций:

Опорные реакции от силы Fm:

откуда:

Проверка правильности определения реакций:

Определяем суммарные реакции в опорах, приведенные в одну плоскость, которые будут использованы в качестве радиальной нагрузки при выборе подшипников качения.

Определяем изгибающие моменты в горизонтальной плоскости XOZ

Определяем изгибающие моменты в горизонтальной плоскости YOZ:

Определяем изгибающие моменты от силы

Определяем изгибающий момент в сечении С (под колесом):

Рисунок 6 – Расчетная схема вала

Принимаем: материал вала –Сталь45 и из табл. 4.1 [1] выписываем его механические характеристики

механическая обработка вала - тонкая обточка; вал не подвергается поверхностному упрочнению.

Расчёт на сопротивление усталости. Для опасного сечения вала (сечение B) расчетный коэффициент запаса прочности определяется по формуле

т. к.

для ступенчатого перехода с галтелью ( при для шпоночной канавки, выполненной пальцевой фрезой: Следовательно, большее влияние оказывает концентратор напряжения переход с галтелью поэтому для расчета принимаем

Таким образом,

здесь

Тогда

Общий коэффициент запаса прочности Вал удовлетворяет условию прочности по сопротивлению усталости.

Выбор подшипников качения

Рассматривается методика расчета при выборе радиальных и радиально-упорных подшипников качения, которые применяются в качестве опор валов редукторов и коробок скоростей, по динамической (ГОСТ 18855 - 82) и статической (ГОСТ 18854 - 82) грузоподъемностям. Исходные данные Диаметр опорной части вала Режим нагружения – переменный Последовательность расчета Выбираем предварительно по табл. П.1 [1] шарикоподшипник легкой серии 207, у которого динамическая радиальная грузоподъемность Определяем эквивалентную динамическую нагрузку

Рисунок 7 – Схема установки двух шариковых подшипников Осевую нагрузку воспринимает подшипник 1, поэтому

По табл. 7.1[1.с147] для соотношения находим коэффициент минимальной осевой нагрузки

Тогда

Дальнейший расчет ведем по более нагруженной опоре. Определяем ресурс принятого подшипника

Проверка по статистической грузоподъёмности

1. Расчёты деталей машин: учебное пособие / В.Ф. Пантелеев.-3-е издание, доп.-Пенза: Издательство Пензенского гос. университета, 2007.-208с.: ил.-Библиогр.: с.177-178. 2. Конструирование деталей и узлов технологических и транспортных машин: Учебное пособие для вузов / В.Ф. Пантелеев, С.А. Кулишенко, В.В. Сенькин, П.А. Соколов, В.А. Чуфистов / Под общ. ред. В.Ф. Пантелеева. - Пенза: Информационно-издательский центр ПГУ, 2003.-204с.: 110 ил., 41 табл., библиогр. 14 назв. 3.Конструирование узлов и деталей машин: Учебное пособие для студ. техн.спец. вузов/ П.Ф. Дунаев., О.П. Леликов.- 8-е изд., перераб. и доп.- М.: Издательский центр «Академия», 2004.-496с.

Приложения

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 262; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.222.12 (0.062 с.) |

мм, принимаем d1=20мм

мм, принимаем d1=20мм

мм, принимаем d2 =28мм

мм, принимаем d2 =28мм

-высота бортика, величину которого принимаем в зависимости от диаметра вала

-высота бортика, величину которого принимаем в зависимости от диаметра вала

мм

мм , принимаем dст.б.=10 мм

, принимаем dст.б.=10 мм

По схеме компоновки определим расстояние между точками приложенных сил, действующих на валы и точками приложенных реакций подшипников.

По схеме компоновки определим расстояние между точками приложенных сил, действующих на валы и точками приложенных реакций подшипников. 4. Расчет тихоходного вала

4. Расчет тихоходного вала - действует в вертикальной плоскости;

- действует в вертикальной плоскости; и осевая -

и осевая -  (действуют в горизонтальной плоскости);

(действуют в горизонтальной плоскости); ;

; ;

; ;

; ;

; ;

; ;

; ;

;  ;

;  .

. Н;

Н;

Н.

Н.

Н.

Н.

Н

Н

;

;

;

;

;

;

:

:

- коэффициент запаса по напряжениям изгиба

- коэффициент запаса по напряжениям изгиба

- коэффициент запаса по напряжениям кручения

- коэффициент запаса по напряжениям кручения

- пределы выносливости гладких образцов при симметричном цикле изгиба и кручения

- пределы выносливости гладких образцов при симметричном цикле изгиба и кручения - коэффициент долговечности, учитывающий режим нагружения и срок службы

- коэффициент долговечности, учитывающий режим нагружения и срок службы

, то

, то  .

. -суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости соответственно при изгибе и кручении;

-суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости соответственно при изгибе и кручении;

- эффективные коэффициенты концентрации напряжений при изгибе и кручении соответственно, определяются по табл. 4.3 [1] в зависимости от вида концентраторов напряжений.

- эффективные коэффициенты концентрации напряжений при изгибе и кручении соответственно, определяются по табл. 4.3 [1] в зависимости от вида концентраторов напряжений. ,

,  ,

,  ):

): и

и  ;

;

;

;  .

. - коэффициент влияния абсолютных размеров поперечного сечения вала определяется по табл. 4.5 [1] принимаем

- коэффициент влияния абсолютных размеров поперечного сечения вала определяется по табл. 4.5 [1] принимаем  ;

; - коэффициент влияния шероховатости поверхности определяется по табл. 4.6 [1] принимаем

- коэффициент влияния шероховатости поверхности определяется по табл. 4.6 [1] принимаем  ;

; - коэффициент влияния упрочнения, вводимый для валов с поверхностным упрочнением, т.к. вал не подвергается поверхностному упрочнению

- коэффициент влияния упрочнения, вводимый для валов с поверхностным упрочнением, т.к. вал не подвергается поверхностному упрочнению

.

. - переменные (амплитудные) составляющие цикла изменения напряжений при изгибе и кручении соответственно,

- переменные (амплитудные) составляющие цикла изменения напряжений при изгибе и кручении соответственно, ,

, - осевой и полярный моменты сопротивления

- осевой и полярный моменты сопротивления ;

; .

. ;

;

мм;

мм;

Н;

Н;  Н (направлена в сторону опоры 2); частота вращения внутреннего кольца

Н (направлена в сторону опоры 2); частота вращения внутреннего кольца  мин –1; требуемый ресурс

мин –1; требуемый ресурс

кН; статистическая радиальная грузоподъемность

кН; статистическая радиальная грузоподъемность

мм.

мм.

- номер опоры (

- номер опоры ( =1; 2);

=1; 2); - коэффициент вращения (

- коэффициент вращения ( - радиальная нагрузка, действующая на подшипник. Н;

- радиальная нагрузка, действующая на подшипник. Н; - осевая нагрузка, действующая на подшипник. Н;

- осевая нагрузка, действующая на подшипник. Н; - коэффициенты, учитывающие разное повреждающее действие радиальной и осевой нагрузок;

- коэффициенты, учитывающие разное повреждающее действие радиальной и осевой нагрузок; - коэффициент безопасности, учитывающий характер нагрузки

- коэффициент безопасности, учитывающий характер нагрузки  ;

; - коэффициент, учитывающий температуру подшипникового узла; при температуре

- коэффициент, учитывающий температуру подшипникового узла; при температуре

.

.

Н;

Н;  .

.

;

;

Следовательно,

Следовательно,

Н,

Н, Н.

Н.

- коэффициент долговечности вводится при повышенных требованиях к надежности; при надежности, равной 90% (редукторы и коробки скоростей),

- коэффициент долговечности вводится при повышенных требованиях к надежности; при надежности, равной 90% (редукторы и коробки скоростей),  ;

; - коэффициент, учитывающий качество металла деталей подшипника и условия эксплуатации;

- коэффициент, учитывающий качество металла деталей подшипника и условия эксплуатации;

- показатель степени (для шариковых подшипников

- показатель степени (для шариковых подшипников  )

) млн. оборотов

млн. оборотов

Список используемых источников

Список используемых источников