Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 4. Основные технико-экономические проблемы ооо «смт «бшсу» и производства бетона. ⇐ ПредыдущаяСтр 2 из 2

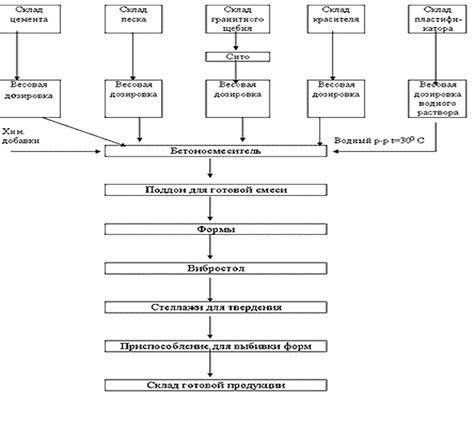

Главной проблемой Общества является аварийная ситуация в городе. По причине техногенной аварии на первом рудоуправлении акционерного общества Уралкалий, стало невозможным дальнейшее использование административного здания БШСУ, в связи с его нахождением в опасной близости от провала. Теперь одной из главных задач Общества является поиск нового здания, в котором могли бы разместиться как административные работники, так и производственные. Единая база улучшит бытовые условия и эффективность введения бизнеса. Одной из основных проблем ООО «СМТ «БШСУ» является производство качественного бетона. Бетон состоит из цемента, песка и других примесей. Производство бетона состоит из несколько стадий: приготовление бетонной смеси, её уплотнение. Технологическая схема представлена ниже (рис.2).

Рис.2. Технологическая схема производства бетона. Основной технико-экономической проблемой производства бетона является поставка и использование качественного сырья, а именно, цемента, а так же изготовление цементной смеси. Для этого необходимо обеспечить стабильность его поступления, правильно организовать входной контроль всех компонентов, включая добавки для бетона, среди которых попадаются откровенные фальсификаты. Качество бетона, которое имеет решающее значение для качества, надежности и долговечности объектов из бетона, зависит не только от стабильности состава и обеспеченности его потенциальных свойств, заложенных расчетными параметрами бетонной смеси. Качество и долговечность конструкций и сооружений из бетона могут быть гарантированно обеспечены только при предельно четкой организации всех этапов производственного и технологического процессов, всесторонне учитывающих особенности используемых материалов, оборудования и условий окружающей среды. На всех этапах бетонных работ - производства товарного бетона, его укладки в опалубку и выдерживания бетона в оснастке - есть множество причин возможных потерь (не приобретения) бетоном своих потенциальных качеств.

Целью внесения различных добавок в бетоны является повышение всех его качественных характеристик, в т.ч. марочности. Бетон, обладая многими замечательными качествами, в то же время относится к весьма энергоемким материалам. По данным ЦСУ, на производство 1 куб. м. сборного железобетона в среднем расходуется 470 тыс. ккал; на производство отдельных конструкций на полигонах, а также при несовершенных технологических процессах этот расход возрастает до 1 млн. ккал и более. Если учесть, что годовая потребность в энергоресурсах промышленности бетона составляет примерно 12 млн. т условного топлива, то становится ясно, что даже небольшой процент его экономии высвободит большое количество топлива для других целей народного хозяйства. Потребность в энергоресурсах для производства 1 куб. м бетонных изделий не учитывает расхода энергии, необходимой для производства составляющих бетона (цемента, заполнителей) и арматуры, отличающихся еще большей энергоемкостью.

Рассматривая проблему рационального расходования энергии при производстве бетона с позиций народного хозяйства, необходимо учитывать затраты энергии. Это наиболее дорогостоящие, дефицитные и энергоемкие материалы, и грамотное их использование, исключающее перерасход топлива, приведет к экономии энергоресурсов. Экономия цемента - это одна из самых острых проблем современного отечественного строительства. Существуют реальные пути уменьшения потребления цемента строителями. Наибольший перерасход цемента наблюдается в бетонах, приготовленных на некачественных заполнителях. Так, использование песчано-гравийных смесей влечет за собой увеличение расхода цемента до 100 кг/куб. м. Это делается только для того, чтобы получить бетонную смесь необходимой пластичности и обеспечить нужную марку бетона по прочности. Долговечность же его (в частности, морозостойкость), как правило, низкая, и бетонные конструкции при переменном замораживании и оттаивании разрушаются довольно быстро Приготовление же бетона на чистых и фракционных заполнителях требует наименьшего количества цемента и обеспечивает высокое качество конструкций. Значительной экономии цемента можно достигнуть путем правильного проектирования состава бетона, не завышая его марку, для того, чтобы бетон как можно скорее достиг требуемой прочности. Можно также существенно сократить расход цемента благодаря введению в бетонную смесь высокоэффективных пластифицирующих добавок (суперпластификаторов). Промышленность начала их выпускать специально для изготовления бетонов. К таким добавкам относится С-3,разработанная в НИИЖБе совместно с другими организациями. Благодаря разжижающему действию добавки С-3 становится возможным уменьшить расход цемента на 20% без ухудшения основных физико-механических характеристик бетона. Если учесть что при введении добавки сокращение расхода цемента на каждый кубометр сборных изделий в среднем составит 50-60 кг, то благодаря этому расход топлива значительно уменьшится. Повышение эффективности бетона, я предлагаю, за счёт химических добавок. Это приведёт к производительности труда, улучшения качества, долговечности сооружений. Так же назначение добавки в бетон являются самым универсальным, технологичным, доступным и эффективным средством. Например, с помощью гидрофобизаторов бетон будет обладать водоотталкивающими свойствами. Бактерицидные добавки приведут к исключению биоповреждений бетона, противоморозные добавки обеспечат твердение бетона при низкой температуре. При строительстве повысит эффективность производства, если применять лёгкие бетоны (плотностью менее 1800 кг/куб.м). Применение лёгких бетонов повышает теплотехнические характеристики сооружения, уменьшает вес возводимой постройки. Использование лёгких бетонов снизит стоимость строительства, трудовые затраты и повысит эффективность производства примерно на 20%. Так же при производстве лёгких бетонов можно повысить эффективность и снизить его себестоимость за счёт уменьшения стоимости заполнителей и расхода цемента. Например, замена керамзитового гравия, песка на золы и золошлаковые смеси. Это позволит уменьшить топливно-энергетические и материальные затраты. Оборудование при этом применяется такое же, как у твердых бетонов.

Заключение. Целью преддипломной практики является определение темы выпускной квалификационной работы, а так же обобщение знаний для её выполнения. Изучив внешнею и внутреннею среду ООО «СМТ «БШСУ», а так же технико-экономические проблемы Общества, мной было выяснено, что финансовое состояние предприятия устойчиво, но, однако, оптимальный объём производства бетона не был достигнут. Достичь конкретных преимуществ и укрепить свои позиции предприятие может за счет расширения ассортимента, обеспечения незаменимости продукта, достижения низкой стоимости продукции, снижение производственных затрат на производства бетона. Темой выпускной квалификационной работы была выбрана: «Снижение производственных затрат на производство продукции предприятия».

Список использованной литературы 1. Баженов Ю.М., «Технология бетона», г. Москва, 1987г. 2. Данные, использованные в работе, собранны на ООО «СМТ «БШСУ». Аналитические данные, предоставил отдел по экономики ООО «СМТ «БШСУ». 3. Пояснительная записка ООО «СМТ «БШСУ» 4. Годовой отчёт ООО «СМТ «БШСУ" Приложение 3 КАЛЬКУЛЯЦИЯ на изготовление бетона

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 319; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.116.159 (0.011 с.) |