Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет шлицовых соединений на прочностьСодержание книги Поиск на нашем сайте

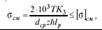

Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию. Смятию

где Т — расчетный вращающий момент (наибольший из длительнодействующих моментов при переменном режиме нагружения), Н.м; К 3 — коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовлния и условий работы), К з = 1,1...1,5; dср — средний диаметр соединения, мм; z — число зубьев; h — рабочая высота зубьев, мм; lp — рабочая длина соединения, мм; [σ] cм — допускаемое напряжение смятия, Н/мм2.

Критерии работоспособности деталей Работоспособностью называют состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленными требованиями технической документации (стандартами, техническими условиями и т. п.). Требования, предъявляемые к деталям машин, без выполнения которых нормальная работа машины невозможна, называют основными критериями работоспособности. Основные критерии: прочность, жесткость, износостойкость, теплостойкость, виброустойчивость, надежность и пр. Прочность — основной критерий работоспособности деталей, ею гарантируется длительная и надежная работа машины. Расчет деталей машин на прочность производят по формулам сопротивления материалов. В предварительных и проектных расчетах наиболее распространенным методом оценки прочности деталей является сравнение расчетных напряжений s и t с допускаемыми [s] и [t]: ;. Жесткость — способность деталей машин сопротивляться изменению формы под действием нагрузок. Во многих случаях окончательные размеры деталей принимают по условиям жесткости. Различают собственную жесткость детали, обусловленную деформациями всего материала детали, и контактную, которая связана с деформациями только поверхностных слоев в местах контакта. Оценка жесткости производится сопоставлением расчетных деформаций (прогибов, углов поворота сечений, углов закручивания и пр.) с допускаемыми. Для большинства деталей (валов, штоков, грузовых и ходовых винтов, станин и т. д.) основное значение имеет собственная жесткость. В этом случае проверочный расчет жесткости конструкции выполняют по формулам сопротивления материалов. Расчет на контактную жесткость деталей машин с начальным контактом в точке (шариковые подшипники) или по линии (роликовые подшипники, зубчатые и фрикционные передачи) производят по формулам контактных напряжений и деформаций. Эти расчеты в деталях машин не рассматриваются. Износостойкость — это способность материала оказывать сопротивление стиранию. В результате износа изменяются размеры деталей, увеличиваются зазоры, возникают дополнительные динамические нагрузки. Большой износ может привести даже к поломке детали. Износ деталей снижается с повышением твердости и понижением шероховатости трущихся поверхностей. Для повышения износостойкости деталей применяют смазку, термическую и химико-термическую обработку рабочих поверхностей, для изготовления деталей применяют антифрикционные материалы и т. п.

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 120; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.92.60 (0.007 с.) |

где KИЗН – коэффициент концентрации нагрузки.

где KИЗН – коэффициент концентрации нагрузки.