Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Прочности. Классификация нагрузок и напряжений.Содержание книги

Поиск на нашем сайте

Требования, предъявляемые к деталям машин при их проектировании и конструировании. Совершенство конструкции детали оценивают по ее надежности и экономичности. При этом под надежностью понимают вероятность безотказного выполнения определенных функций в течение заданного срока службы без внеплановых ремонтов. Экономичность определяется, стоимостью материала, затратами на производство и эксплуатацию. Длятого чтобы быть надежными, детали прежде всего должны быть работоспособными, т. е. находиться в таком состоянии, в котором они могут выполнять заданные функции в пределах технических требований. Работоспособность деталей оценивают по прочности, износостойкости, жесткости, теплостойкости, вибрационной устойчивости. Значение того или иного критерия для данной детали определяют по условиям работы. При конструировании деталей их работоспособность обеспечивают главным образом выбором соответствующего материала и расчетом размеров изделия по основным критериям работоспособности Прочности. Классификация нагрузок и напряжений.

Все нагрузки и напряжения, имеющие влияние на прочность деталей машин деляться на: · · · · · · Изгиб ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ Червячная передача (рис. 9.1) относится к передачам зацепления с перекрещивающимися осями валов. Угол перекрещивания обычно равен 90°. Возможны и другие углы отличные от 90°, однако такие пер дачи применяют редко. Движение в червячных передача преобразуется по принципу винтов пары или по принципу наклонной плоскости.

ВОЛНОВЫЕ МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ Волновая передача основана на принципе преобразования параметров движения за счет волнового деформирования гибкого звена механизма. Впервые такая передача была запатентована в США инженером Массером*. Обладая рядом положительных качеств, волновая передача получила широкое распространение. В последующие годы запатентовано много различных конструктивных модификаций волновой передачи. Основное распространение получили зубчатые передачи. Однако изучение принципа действия целесообразно начать с фрикционной передачи, которая проще. Схема волновой передачи изображена на рис. 10.1. Передача состоит из трех основных элементов: гибкого колеса g; жесткого колеса Ь; волнового генератора h.

Наружный диаметр dg недеформированного гибкого колеса меньше внутреннего диаметра db жесткого колеса: db-dg=2w0 В конструкциях по рис. 10.1 гибкое колесо выполняют в виде гибкого цилиндра. В передаче по варианту I с ведомым валом соединено жесткое колесо, по варианту II — гибкое колесо. В варианте I левый недеформированный конец гибкого цилиндра присоединен к корпусу. С правого конца в цилиндр вставлен генератор, который в данном примере представлен водилом с двумя роликами (другие конструкции генераторов. Наружный размер по роликам больше внутреннего диаметра цилиндра на 2w0, поэтому с правого конца цилиндр деформирован. Генератор устроен так, чтобы деформированное гибкое колесо прижималось к жесткому колесу с силой, достаточной для передачи нагрузки силами трения ФРИКЦИОННЫЕ ПЕРЕДАЧИ И ВАРИАТОРЫ Принцип действия и классификация. Работа фрикционной передачи основана на использовании сил трения,которые возникают в месте контакта двух тел вращения под действием сил прижатия Fn (рис. 11.1). При этом должно быть Ft≤F, где Ft — окружная сила; F — сила трения между катками. Для передачи с цилиндрическими катками (рис. 11.1) F=Fnf, Где f— коэффициент трения. Нарушение условия (11.1) приводит к буксованию и быстрому износу катков. Все фрикционные передачи можно разделить на две основные группы: передачи нерегулируемые, т. е. с постоянным передаточным отношением; передачи регулируемые, или вариаторы, позволяющие изменять передаточное отношение плавно и непрерывно (бесступенчатое регулирование)*.

Схема простейшей нерегулируемой передачи изображена на рис. 11.1. Она состоит из двух катков с гладкой цилиндрической поверхностью, закрепленных на параллельных валах.

ведомого диска Б. Если перевести ролик на левую сторону диска, то можно получить изменение направления вращения ведомого вала — вариатор обладает свойством реверсивности. РЕМЕННЫЕ ПЕРЕДАЧИ. Передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего. В зависимости от формы поперечного сечения ремня различают: плоскоременную, клиноременную, и круглоременную передачи.

Цепные передачи имеют и недостатки. Основной причиной этих недостатков является то, что цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны износ шарниров цепи, шум и дополнительные динамические нагрузки, необходимость организации системы смазки. ПЕРЕДАЧА ВИНТ-ГАЙКА Передача винт — гайка служит для преобразования вращательного движения в поступательное. В винтовых механизмах вращение винта или гайки осуществляют обычно с помощью маховика, шестерни и т. п. При этом передаточное отношение условно можно выразить отношением окружного перемещения маховичка SM к перемещению гайки (винта) ST: i=SM / SГ = π dM / p1 где dМ— диаметр маховичка (шестерни и т. п.); р1 — ход винта. При малом р1 и сравнительно большом dM можно получить очень большое i. Например, при р1 — 1 мм < dМ = 200 мм, i = 628. Зависимость между окружной силой Ft на маховичке и осевой силой Fa на гайке (винте) запишем в виде Ft=Faiη, где η — КПД винтовой пары Таким образом, при простой и компактной конструкции передачи винт — гайка позволяет получить большой выигрыш в силе или осуществлять медленные и точные перемещения. Основной недостаток передачи — низкий КПД. В соответствии с этим передачу винт — гайка применяют в механизмах, где необходимо создавать большие силы Fa (домкраты, прессы и т. п.), а также в механизмах точных перемещений (механизмы подачи станков, измерительные, установочные и регулировочные механизмы). Разработано много конструкций специальных винтовых пар, которые позволяют компенсировать ошибки изготовления, зазоров и износа; обеспечивают очень большие передаточные отношения (дифференциальная двойная резьба с разным шагом); повышают КПД путем замены трения скольжения трением качения (шариковые винтовые пары) Требования, предъявляемые к деталям машин при их проектировании и конструировании. Совершенство конструкции детали оценивают по ее надежности и экономичности. При этом под надежностью понимают вероятность безотказного выполнения определенных функций в течение заданного срока службы без внеплановых ремонтов. Экономичность определяется, стоимостью материала, затратами на производство и эксплуатацию. Длятого чтобы быть надежными, детали прежде всего должны быть работоспособными, т. е. находиться в таком состоянии, в котором они могут выполнять заданные функции в пределах технических требований.

Работоспособность деталей оценивают по прочности, износостойкости, жесткости, теплостойкости, вибрационной устойчивости. Значение того или иного критерия для данной детали определяют по условиям работы. При конструировании деталей их работоспособность обеспечивают главным образом выбором соответствующего материала и расчетом размеров изделия по основным критериям работоспособности Прочности. Классификация нагрузок и напряжений.

Все нагрузки и напряжения, имеющие влияние на прочность деталей машин деляться на: · · · · · · Изгиб

|

||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 413; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.224.40 (0.012 с.) |

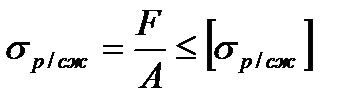

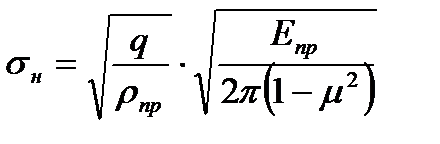

Прочность является главным критерием работоспособности для большинства деталей. Непрочные детали не могут работать. Следует помнить, что поломки частей машины приводят не только к простоям, но и к несчастным случаям. Различают статические и усталостные поломки деталей. Статические поломки происходят тогда, когда величина рабочих напряжений превышает предел статической прочности материала σв. Это связано обычно со случайными перегрузками, не учтенными при расчетах, или со скрытыми дефектами деталей (раковины, трещины и т. п.). Усталостные поломки вызываются длительным действием переменных напряжений, величина которых превышает характеристики усталостной прочности. Усталостная прочность деталей значительно понижается при наличии концентраторов напряжений, связанных с конструктивной формой детали (галтели, канавки, резьбы, и т. п.) или с дефектами производства (царапины, трещины и пр.).

Прочность является главным критерием работоспособности для большинства деталей. Непрочные детали не могут работать. Следует помнить, что поломки частей машины приводят не только к простоям, но и к несчастным случаям. Различают статические и усталостные поломки деталей. Статические поломки происходят тогда, когда величина рабочих напряжений превышает предел статической прочности материала σв. Это связано обычно со случайными перегрузками, не учтенными при расчетах, или со скрытыми дефектами деталей (раковины, трещины и т. п.). Усталостные поломки вызываются длительным действием переменных напряжений, величина которых превышает характеристики усталостной прочности. Усталостная прочность деталей значительно понижается при наличии концентраторов напряжений, связанных с конструктивной формой детали (галтели, канавки, резьбы, и т. п.) или с дефектами производства (царапины, трещины и пр.).

Различают по следующим признакам: форме поверхности, на которой образуется резьба, — цилиндрические (рис. 9.3, а) и глобоидные (рис. 9.3, б)*; форме профиля резьбы — с прямолинейным (рис. 9.4, а) и криволинейным (рис. 9.4, 6) профилем в осевом сечении. Наиболее распространены цилиндрические червяки. У червяков с прямолинейным профилем в осевом сечении в торцовом сечении витки очерчены архимедовой спиралью, отсюда название — архимедов червяк. Архимедов червяк подобен ходовому винту с трапецеидальной резьбой. Его можно нарезать на обычных токарных или резьбофрезерных станках. Пэтому первые червячные передачи выполняли с архимедовыми червяками, которые широко применяют и в настоящее время. Исследования показали, что работоспособность червячной передачи повышается с уменьшением шероховатости поверхности и повышением твердости резьбы червяка. В последнее время все шире стали применять шлифованные высокотвердые червяки при Н≥45 HRC. Для шлифования архимедовых червяков требуются специальные шлифовальные круги фасонного профиля, что затрудняет обработку и снижает точность изготовления. По этому архимедовы червяки изготовляют в основном с нешлифованными витками при Н≤350 НВ. Для высокотвердых шлифуемых витков применяют эвольвентные червяки.

Различают по следующим признакам: форме поверхности, на которой образуется резьба, — цилиндрические (рис. 9.3, а) и глобоидные (рис. 9.3, б)*; форме профиля резьбы — с прямолинейным (рис. 9.4, а) и криволинейным (рис. 9.4, 6) профилем в осевом сечении. Наиболее распространены цилиндрические червяки. У червяков с прямолинейным профилем в осевом сечении в торцовом сечении витки очерчены архимедовой спиралью, отсюда название — архимедов червяк. Архимедов червяк подобен ходовому винту с трапецеидальной резьбой. Его можно нарезать на обычных токарных или резьбофрезерных станках. Пэтому первые червячные передачи выполняли с архимедовыми червяками, которые широко применяют и в настоящее время. Исследования показали, что работоспособность червячной передачи повышается с уменьшением шероховатости поверхности и повышением твердости резьбы червяка. В последнее время все шире стали применять шлифованные высокотвердые червяки при Н≥45 HRC. Для шлифования архимедовых червяков требуются специальные шлифовальные круги фасонного профиля, что затрудняет обработку и снижает точность изготовления. По этому архимедовы червяки изготовляют в основном с нешлифованными витками при Н≤350 НВ. Для высокотвердых шлифуемых витков применяют эвольвентные червяки. Каждая из указанных групп охватывает большое количество передач, различающихся по конструкции и назначению. Например, различают передачи с параллельными и пересекающимися осями валов; с цилиндрической, конической, шаровой или торовой поверхностью рабочих катков; с постоянным или автоматически регулируемым прижатием катков, с промежуточным (паразитным) фрикционным элементом или без него и т. д.

Каждая из указанных групп охватывает большое количество передач, различающихся по конструкции и назначению. Например, различают передачи с параллельными и пересекающимися осями валов; с цилиндрической, конической, шаровой или торовой поверхностью рабочих катков; с постоянным или автоматически регулируемым прижатием катков, с промежуточным (паразитным) фрикционным элементом или без него и т. д. На рис. 11.2 показана схема простейшего вариатора (лобовой вариатор). Ведущий ролик А можно перемещать по валу в направлениях, указанных стрелками. При этом передаточное отношение плавно изменяется в соответствии с изменением рабочего диаметра

На рис. 11.2 показана схема простейшего вариатора (лобовой вариатор). Ведущий ролик А можно перемещать по валу в направлениях, указанных стрелками. При этом передаточное отношение плавно изменяется в соответствии с изменением рабочего диаметра ЦЕПНЫЕ ПЕРЕДАЧИ. Она основана на зацеплении цепи 1 и звездочек 2. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки (однако меньшие, чем зубчатыми колесами). Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения (среднего за оборот) и возможность работы при значительных кратковременных перегрузках. Принцип зацепления не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры. Угол обхвата звездочки цепью не имеет столь решающего значения, как угол обхвата шкива ремнем. Поэтому цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала 1 нескольким ведомым 2

ЦЕПНЫЕ ПЕРЕДАЧИ. Она основана на зацеплении цепи 1 и звездочек 2. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки (однако меньшие, чем зубчатыми колесами). Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения (среднего за оборот) и возможность работы при значительных кратковременных перегрузках. Принцип зацепления не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры. Угол обхвата звездочки цепью не имеет столь решающего значения, как угол обхвата шкива ремнем. Поэтому цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала 1 нескольким ведомым 2