Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет и проектирование механизма тяговой лебедкиСтр 1 из 4Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ Национальный аэрокосмический университет Им Н.Е.Жуковского «ХАИ»

Кафедра 202

РАСЧЕТ И ПРОЕКТИРОВАНИЕ МЕХАНИЗМА ТЯГОВОЙ ЛЕБЕДКИ

Пояснительная записка к курсовому проекту Дисциплина – «Детали машин и основы конструирования»

Разработал: студент группы 436 Маркович А.Г. Руководитель: преподаватель Кузьминов Ф.Ф.

СОДЕРЖАНИЕ ВВЕДЕНИЕ…………………………………………………………………3 Принятые обозначения………………………………………………………………...4 Задание на курсовой проект...…………………………………………………………5 1 Кинематический расчет……………………………………………………………...6 2 Расчет 1 ступени редуктора…………………………………………………...8 2.1 Выбор материала шестерни и колеса ……………………...……………………8 2.2 Проектировочный расчет...………………………………………………………8 2.3 Проверочный расчёт..…………………………………………………………..11 2.4 Конструирование зубчатого колеса и шестерни………………………………13 3 Расчет 2 ступени редуктора………………………………………………….14 3.1 Условие соосности...….………………………………………………………...14 3.2 Проектировочный расчет………………………………………………………14 3.3 Проверочный расчёт……………………………………………………………15 3.4 Конструирование зубчатого колеса и шестерни...…………………………….18 4 Расчет и подбор призматических шпонок………………………………………...19 5 Расчет на растяжение болтов………………………………………………………20 6 Расчет валов редуктора..............................................................................................22 6.1 Эпюры моментов………………………………………………………………...24 7 Подбор подшипников………………………………………………………………27 СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ……………………………………..28 ВВЕДЕНИЕ Редуктором называют механизм, выполненный в виде отдельного агрегата, служащий для понижения угловой скорости и соответственно повышения крутящих моментов. Редуктор — неотъемлемая составная часть современного оборудования. В приводах общемашиностроительного назначения, разрабатываемых при курсо- вом проектировании, редуктор является основным и наиболее трудоемким узлом. Значительные преимущества планетарных механизмов перед непланетарными (рядными или кратными) обеспечили им весьма широкое распространение: вертолеты и самолеты, ракеты и спутники, автомобили и гусеничные машины, станки, судовые приводы, грузоподъемные машины, механизмы бурения, приводы металлургического оборудования, машины химической, текстильной и пищевой промышленностей, приводы бесступенчатого регулирования, механизмы навигации и счетно-решающих устройств, механизмы дистанционного управления и автоматики и многие другие.

Все особенности планетарных механизмов связаны с наличием зубчатых колес-сателлитов, совершающих плоское (а не вращательное) движение, как правило, в виде вращения вокруг своей оси (относительное) и одновременного вращения относительно центральной оси механизма (переносное). Преимущества планетарных механизмов (высокий КПД, малый вес и габариты, компактность и другие) наглядны при применении нескольких сателлитов, расположенных по окружности вокруг центральной оси и дающих разделение потоков мощности по параллельным ветвям, а также при рациональном применении внутреннего зацепления. Во многих случаях планетарные механизмы являются незаменимыми, так как они могут выполнять ряд функций, которые нерациональны или невозможны для рядных или кратных зубчатых механизмов (суммирование и разделение силовых потоков, получение сложных траекторий и т.п.). Заданием курсового проекта является расчет и проектирование основных узлов редуктора. Расчет на прочность и выносливость шестерни и зубчатых колес. Подбор и расчет основных узлов валов и подбор подшипников. Проектирование узла редуктора с двигателем и барабаном в сборе. В данном курсовом проекте произведем расчет и проектирование привода механизма тяговой лебедки для департации ракеты из пинала её хранения. Принятые обозначения: F - тяговое усилие лебедки (H); V - скорость тяги лебедки (м/с); Dб - диаметр барабана (мм); nб - частота вращения барабана (об/мин); up - передаточное отношение редуктора; dw - начальный диаметр шестерни (мм);

SFM - коэффициент безопасности для зубьев;

z - число зубьев шестерни (колеса); m - модуль зацепления (мм); aw - межосевое расстояние (мм); bw - ширина зубьев шестерни (колеса) (мм); WFT - расчетная удельная нагрузка (Н); T - крутящий момент на валу (Н*м); d - диаметр вала (мм); Lh - время работы передачи (ч); u - передаточное отношение зубчатой передачи; KHL, KFL - коэффициенты долговечности; KH KFC - коэффициент, учитывающий приложение 2-х-сторонней нагрузки; YR - коэффициент, учитывающий шероховатость переходной поверхности зуба; YS - коэффициент, учитывающий чувствительность материала к концентрации напряжений; NF - число циклов перемены напряжений при изгибе; NH - число циклов перемены напряжений при расчете на контактную выносливость;

1. Кинематический расчет: а) определение мощности двигателя и элементов исполнительного органа. Fт=2325H - сила тяги; V=0.4 м/с-скорость каната; Мощность двигателя определяется, как

КПД редуктора Принимаем «Двигатель АИР 71В2 ТУ 16-525.564-84» Рдв=1,1кВт; nДВ=2805об/мин (Диаметр вала на выходе dВ ДВ= 19 мм) б) определение разрывного усилия и выбор диаметра троса.

По таблице выбираем стальной канат dК=4мм, соответствующий Fразр=13950Н. в) определение диаметра барабана Dбар=(20...25)×dК, принимаем Dбар=25×dК=25×4=100мм;. Определение числа оборотов барабана:

г) определение общего передаточного отношения редуктора и разбивка его по ступеням.

Разбивка передаточного числа редуктора по ступеням. Передаточное число быстроходной ступени:

Uцп=4.5, тогда

Окончательно принимаем Uцп=4,6;

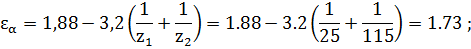

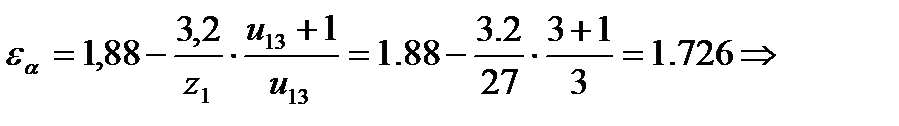

Проверочный расчёт Проверка передачи на контактную выносливость: Определим коэффициент торцевого перекрытия:

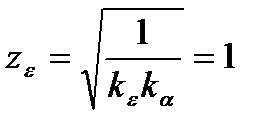

Определим коэффициент, учитывающий суммарную длину контактных линий:

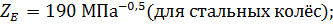

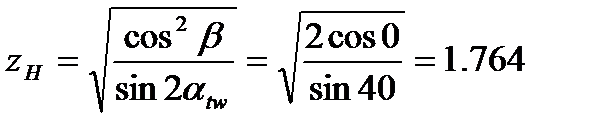

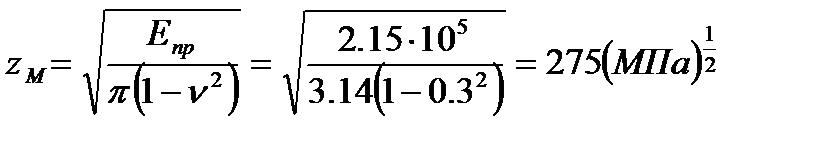

Коэффициент, учитывающий механические свойства материалов сопряженных колёс примем:

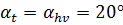

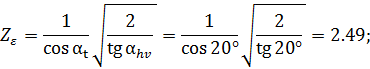

Определим коэффициент, учитывающий форму сопряженных поверхностей зубьев: При отсутствии смещения

Окружная сила на делительном цилиндре равна:

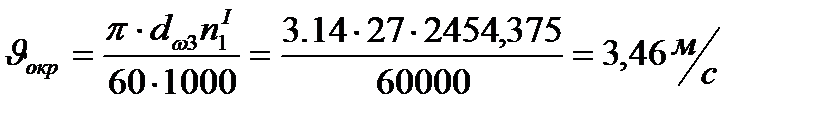

Окружная скорость:

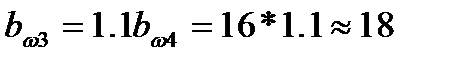

Определим ширину зубчатого венца:

Округлим до ближайшего целого значения:

Коэффициент, учитывающий внешнюю динамическую нагрузку примем:

Коэффициент, учитывающий влияние модификации профиля и вида зубьев:

Коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса: Для седьмой степени точности по нормам плавности и модуля m=1

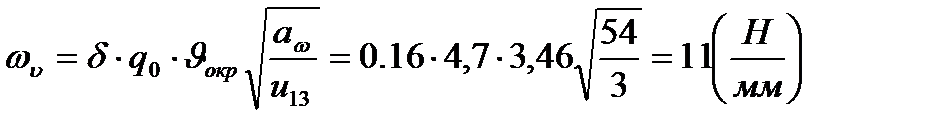

Определим удельную окружную динамическую силу:

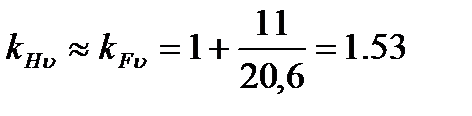

Определим коэффициент, учитывающий внутреннюю динамическую нагрузку:

Коэффициент, учитывающий распределение нагрузки между зубьями примем:

Определим коэффициент нагрузки:

Контактное напряжение в полюсе зацепления равно:

Сравнение действующих контактных напряжений с допускаемыми:

Есть недогрузка.Уменьшать ширину колеса не целесообразно. Проверим зубья на изгибную выносливость: Коэффициент, учитывающий форму зуба и концентрацию напряжений, в случае отсутствия смещения для прямозубых колёс равен: для шестерни:

для колеса:

Коэффициент Коэффициент Для случая равномерной нагрузки двигателя примем коэффициент внешней динамической нагрузки Коэффициент Коэффициент

Для прямозубых колёс

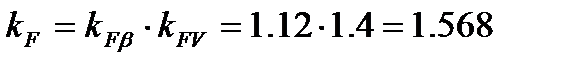

Коэффициент расчетной нагрузки:

В результате местное изгибное напряжение: на шестерне:

на колесе:

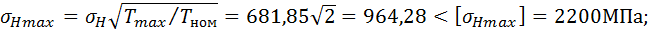

Проверим зацепление на контактную прочность при действии максимальной нагрузки. Для этого определим наибольшее контактное напряжение и сравним его с меньшим из допускаемых напряжений, рассчитанных для шестерни и колеса:

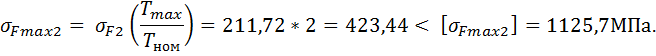

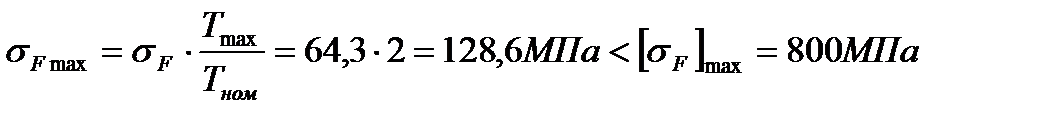

Для проверки передачи на изгибную прочность при действии максимальной нагрузки рассчитаем действующие напряжения отдельно для шестерни и колеса и сравним их с соответствующими допускаемыми напряжениями:

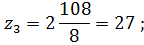

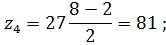

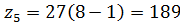

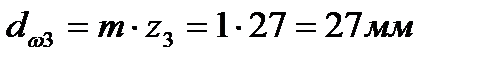

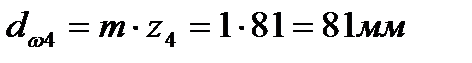

Выбор числа зубъев. Количество зубьев равно: k- количество сателлитов; k=2; N- любое целое число. Принимаем равным 108.

Тогда,из условия что

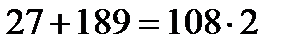

Проверим условие соосности:

27+81*2=189; 189=189. . Проверим условие соседства:

Проверим условие сборки:

Проектировочный расчет Подбор материалов Таблица

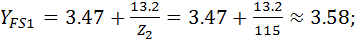

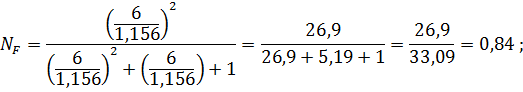

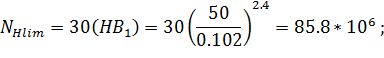

Определение числа циклов перемены напряжений колеса и шестерни

где С - количество сателлитов, центральной шестерни; Определение допускаемых напряжений Определение контактных допускаемых напряжений

Коэффициент безопасности Коэффициент Т.к

Предел контактной выносливости:

В качестве расчетного принимаем

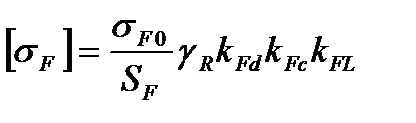

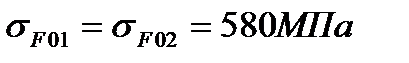

Определение изгибных допускаемых напряжений

Коэффициент безопасности при работе зубьев на изгиб

где

Тогда

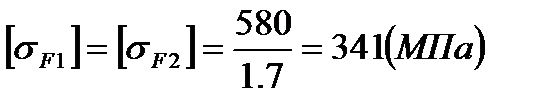

Определение предельных допускаемых напряжений

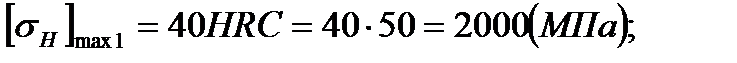

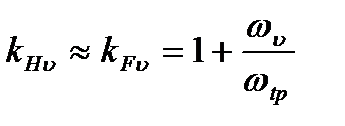

Определение коэффициентов расчетной нагрузки Коэффициенты расчетной нагрузки соответственно при расчетах на контактную и изгибную выносливость где

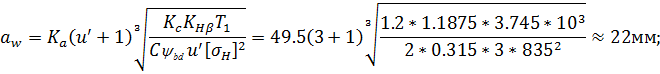

Определение межосевого расстояния

где

С-число сателлитов; Предварительное значение диаметра шестерни:

Определение модуля зацепления

Из конструктивных соображений принимаем Тогда

Ширина зубчатого венца:

Окончательно: Проверочный расчет Проверка передачи на контактную выносливость

где

Уточняем окружную скорость:

Уточняем коэффициент расчётной нагрузки:

где

Cледовательно

Определю удельную расчётную окружную силу:

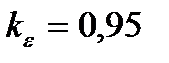

Т.о есть допустимая недогрузка. Проверка зубьев передачи на изгибную выносливость

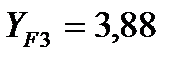

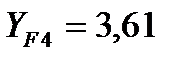

Определю коэффициенты формы зубьев шестерни и колеса:

так как 87,8<94,46 проверяем зуб шестерни:

где

Проверка на контактную и изгибную прочность при действии максимальной нагрузки Проверка на перегрузку, на предотвращение пластической деформации или хрупкого излома.

3.6.Определение геометрических и других размеров колеса и шестерни - диаметр вершин зубьев:

- диаметр впадины зубьев:

Определяем диаметр отверстия под вал в колесе:

где Принимаем из конструктивных соображений

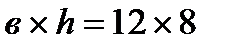

4.ВАЛЫ!!!!!!! Расчет шпонок Принимаем на быстроходном валу призматическую шпонку с размерами

где

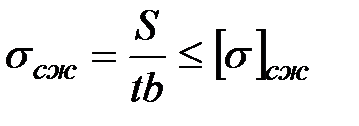

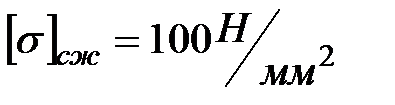

Проверим на смятие призматические шпонки на тихоходном валу. Призматическая шпонка с размерами

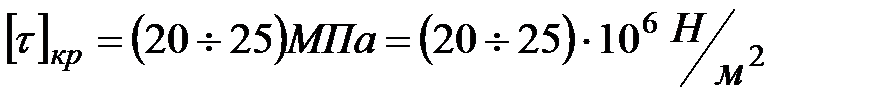

Расчет шлицевых соединений Боковые поверхности зубьев шлицевого соединения работают на смятие, а основание их – на изгиб и срез. Для применяемых соотношений элемента шлицевых соединений решающее значение имеет расчёт на смятие:

где z – число зубьев; k – коэффициент неравномерности распределения нагрузки; h – высота зуба; l – рабочая длина шлица;

Расчет шлицов на валу 1

Расчет шлицов на валу 2

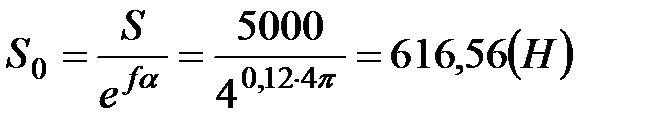

Выбор муфт 1) Муфта упругая втулочно-пальцевая ГОСТ 21424-75 Муфту подбираем по вращающему моменту М1=19,1(Нм) Номинальный крутящий момент М=31,5(Нм) d=15(мм); D=120(мм); L=125(мм). 2) Зубчатая муфта ГОСТ 5006-55 Муфту подбираем по вращающему моменту М1=405(Нм) Номинальный крутящий момент М=450(Нм) d=40(мм); D=170(мм); L=125(мм). Расчет барабана Максимальное напряжение в опасном сечении барабана получается в результате совместного действия изгиба, кручения и сжатия. Трос при постоянном натяжении на барабан, сжимает его стенки радиальными силами давления. Максимальная величина напряжения сжатия

где

При предварительных расчетах часто пользуются эмпирическими формулами для определения

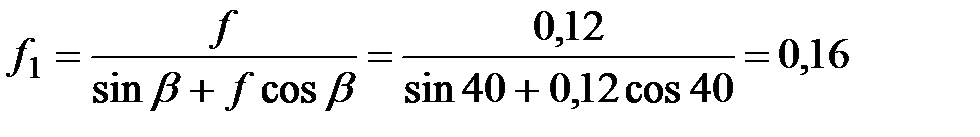

Для крепления используются планки, прижимаемые болтами. Наличие в планке продольного трапециидального выреза с углом Сила трения

Так как

где

Таким образом, получаем

Осевое усилие, нагружающее болт, равно

где Напряжение в сечении по внутреннему диаметру

где

Для Ст. 4 принимаю В приближенном расчете принимаем

Так как мы не учитывали действие нагрузки

По ГОСТ 7798-70 принимаем Подбор шпонки: принимаю призматическую шпонку с размерами

потребная длина шпонки определяется из условия прочности шпоночного соединения на смятие:

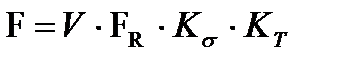

Из конструктивных соображений принимаем Расчет подшипников вала барабана: Рассчитываем динамическую грузоподъемность подшипника

V=1,2-коэффициент вращения Kσ=1-коэффициент безопасности KT=1-температурный коэффициент

Примем надежность 0.9, тогда а1 = 1; При обычных условиях для шарикоподшипников а23 = 0.8; Для шарикоподшипников р = 3;

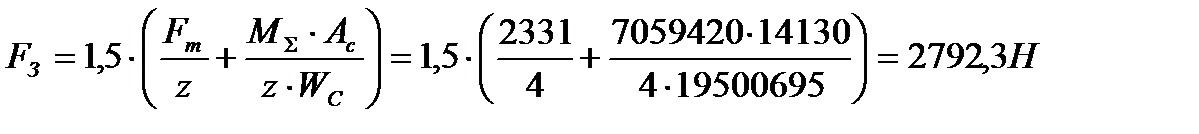

Подшипники подбирают по условию: ср ≤ ск, (4.2.1) где ср – расчетное значение динамической грузоподъемности, Н; ск – динамическая грузоподъемность подшипника, взятая из каталога, Н. Также учитываем что на валу стоит пара подшипников, то На тихоходный вал поставим подшипник 209 ГОСТ 8338-75 – легкой серии шариковый радиальный двухрядный. Расчёт диаметров 1. Определим потребное усилие затяжки из условия не раскрытия стыка:

z – принятое число болтов; Ас – площадь, на которой расположена группа болтов. Тогда:

r=30мм. Wc – момент сопротивления:

k = 1,5 – коэффициент запаса затяжки;

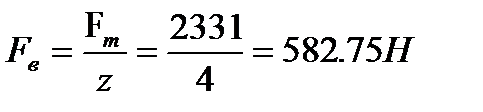

2. Определяем внешнее усилие на болт:

3. Полное усилие, действующее на один болт:

Материал болтов сталь 40Х - 4. Определяем расчетный внутренний диаметр резьбы болтов из условия их прочности на разрыв:

Конструктивно принимаем внутренний диаметр d=20мм. Проверочный расчет Определяем коэффициенты запаса усталостной прочности болта:

где ε=0.75 для резьбы М10…М30, Ку – коэффициент, учитывающий технологическое упрочнение (К=1 при нарезной резьбе); β – коэффициент конструктивно упрочнения (β=1.35…1.6, если тело гайки в зоне резьбы частично или по всей длине работает на растяжение). Выбор смазки редуктора В качестве смазочных материалов используют жидкие нефтяные и синтетические смазочные масла, пластичные и твёрдые смазки, а также воду, воздух и другие газы. Наибольшее распространение имеют нефтяные смазочные масла и пластичные смазки. В связи с малыми окружными скоростями, предполагаемым состоянием окружающей среды и температурного режима работы колес подшипники набиваем консистентной смазкой ЦИАТИМ-203 ГОСТ 9433-80. Исходя из передаваемой мощности, и объема редуктора назначаем количество смазки, заливаемой в картер редуктора, так что бы зубчатое зацепление полностью покрывалось маслом. Таким образом, для заливки в картер назначаем 25% смазки от объема редуктора. Марку смазки определяем по окружной скорости зубчатого колеса на промежуточном валу. Скорости Vокр=3,46 м/с соответствует смазка, имеющая значение кинематической вязкости ЗАКЛЮЧЕНИЕ В данной курсовой работе в соответствии с полученным заданием спроектирован одноступенчатый планетарный редуктор как составная часть привода тяговой лебедки. В результате проектировочных расчетов получены конкретные параметры деталей механизма, участвующих в передаче движения, таких как: колесо, шестерня, тихоходный, и быстроходный валы, крышки редуктора и т.д. Детали корпуса изделия, крепления и другие элементы разработаны конструктивно. Произведен подбор стандартных деталей крепежа. Были подобраны стандартные подшипники с последующей проверкой по динамической грузоподъемности; проверены на прочность нагруженные детали редуктора: гайка, которая воспринимает тягу винта, и болты, с помощью которых винт крепится к переднему фланцу вала. Были подобраны материалы для всех деталей редуктора. Дано техническое описание редуктора, входящего в него механизма измерителя крутящего момента, принцип его действия, маслосистемы. В проект включены также рабочие чертежи трех деталей: шестерни, вала и крышки. СПИСОК ЛИТЕРАТУРЫ 1. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин, Х.: Основа, 1991, 276с. 2. Анурьев В.И. «Справочник конструктора-машиностроителя» (3 тома). М.,1980. 3. Алферов В.В. “Визначення геометрычных параметрiв та якiсних показникiв змiщення евольвентного зачеплення”, ХАI,1999р. 4.Бейзедьман Р. Д., Цыпкин Б. В., Перель Л. Я. ”Подшипники качения” (справочник),М. “Машиностроение”,1975, 574с. 5. Иванов М.Н. Детали машин. Учебн.М.: Высшая школа, 1984, 336с.

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 2178; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.161.77 (0.339 с.) |

-КПД редуктора;

-КПД редуктора; - предел выносливости зубьев (МПа);

- предел выносливости зубьев (МПа); - предел контактной выносливости;

- предел контактной выносливости; - коэффициент ширины зубчатого винца;

- коэффициент ширины зубчатого винца; , KHV - коэффициенты неравномерности распределения нагрузки по длине контактных линий;

, KHV - коэффициенты неравномерности распределения нагрузки по длине контактных линий; ;

;

, где k=6 и

, где k=6 и  ;

; ;

; ;

; ;

;

=

=  = 0.87;

= 0.87;

(при равномерной нагрузке);

(при равномерной нагрузке); ;

; ;

;

;

; ;

;

(для прямозубых передач);

(для прямозубых передач);

, учитывающий наклон зуба, при

, учитывающий наклон зуба, при  = 0° равен 1.

= 0° равен 1. , учитывающий перекрытие зубьев, для прямозубых колёс равен 1.

, учитывающий перекрытие зубьев, для прямозубых колёс равен 1. = 1.

= 1. , учитывающий внутреннюю динамическую нагрузку, с инженерной точностью может быть принят равным

, учитывающий внутреннюю динамическую нагрузку, с инженерной точностью может быть принят равным  :

:  .

. определим по формуле:

определим по формуле:

Тогда:

Тогда:

;

; ;

;

,где

,где ;

;

;

; :

:

.

.

условие соседства выполняется.

условие соседства выполняется. ;

; ; 216=216 -условие не заклинивания выполняется.

; 216=216 -условие не заклинивания выполняется.

-относительная частота вращения ведущей

-относительная частота вращения ведущей -относительная частота вращения сателлита.

-относительная частота вращения сателлита.

для поверхностно-уплотненных зубьев равен 1.2.

для поверхностно-уплотненных зубьев равен 1.2. , учитывающий шероховатость поверхности сопряженных зубьев, принимают в зависимости от класса шероховатости: для 5-го класса -

, учитывающий шероховатость поверхности сопряженных зубьев, принимают в зависимости от класса шероховатости: для 5-го класса -  .

. и

и  больше

больше  и

и  то коэффициент долговечности

то коэффициент долговечности

.

. .

.

,

, - коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи;

- коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи; (для поковок) – коэффициент, учитывающий способ получения заготовки колеса.

(для поковок) – коэффициент, учитывающий способ получения заготовки колеса. .

. - коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев при классе шероховатости не ниже 4-го

- коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев при классе шероховатости не ниже 4-го  .

. - коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения

- коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения  .

. - коэффициент, учитывающий влияние двухстороннего приложения нагрузки.

- коэффициент, учитывающий влияние двухстороннего приложения нагрузки.  - при работе зубьев одной стороной

- при работе зубьев одной стороной

.

.

.

. ,

, и

и  - коэффициенты неравномерности распределения нагрузки по длине контактных линий;

- коэффициенты неравномерности распределения нагрузки по длине контактных линий; - коэффициенты динамичности нагрузки.

- коэффициенты динамичности нагрузки.

- коэффициент ширины колеса;

- коэффициент ширины колеса; =49,5-коэффициент межосевого расстояния;

=49,5-коэффициент межосевого расстояния; -коэффициент неравномерности распределения нагрузки между сателлитами;

-коэффициент неравномерности распределения нагрузки между сателлитами;

.

. ,

,

мм

мм мм

мм мм

мм .

.

- коэффициент, учитывающий форму сопряженных поверхностей зубьев;

- коэффициент, учитывающий форму сопряженных поверхностей зубьев; - коэффициент, учитывающий механические свойства материалов сопряженных колес;

- коэффициент, учитывающий механические свойства материалов сопряженных колес; - коэффициент, учитывающий суммарную длину контактных линий.

- коэффициент, учитывающий суммарную длину контактных линий.

,

, - удельная окружная динамическая сила;

- удельная окружная динамическая сила; - коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля зубьев;

- коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля зубьев; - коэффициент, учитывающий влияние разности основных шагов зацепления зубьев шестерни и колеса;

- коэффициент, учитывающий влияние разности основных шагов зацепления зубьев шестерни и колеса; - удельная расчётная окружная сила в зоне наибольшей концентрации;

- удельная расчётная окружная сила в зоне наибольшей концентрации;

- полезная окружная сила;

- полезная окружная сила; ;

; ;

; .

. ,

, ,

,

для

для

для

для

,

,  ,

,

,

, - коэффициент, учитывающий перекрытие зубьев, при 5-й степени точности

- коэффициент, учитывающий перекрытие зубьев, при 5-й степени точности ;

;

;

; - коэффициент, учитывающий наклон зубьев

- коэффициент, учитывающий наклон зубьев .

. ,

, .

. ,

, ,

,

,

, ,

,

,

, ,

, .

. .

. , длина шпонки

, длина шпонки  по ГОСТ 23360-78. Выбранную шпонку проверяем на смятие:

по ГОСТ 23360-78. Выбранную шпонку проверяем на смятие: ,

, - передаваемый момент;

- передаваемый момент; - диаметр вала;

- диаметр вала; - допускаемое напряжение на смятие: при стальной ступице и спокойной нагрузке

- допускаемое напряжение на смятие: при стальной ступице и спокойной нагрузке  ; при чугунной – вдвое меньше. В случае неравномерной или ударной нагрузки

; при чугунной – вдвое меньше. В случае неравномерной или ударной нагрузки  на 25-40% ниже.

на 25-40% ниже. , длина шпонки

, длина шпонки  по ГОСТ 23360-78:

по ГОСТ 23360-78: .

. ,

, ,

, - допускаемое напряжение на смятие.

- допускаемое напряжение на смятие. ;

;  ;

;  ; k=0,8;

; k=0,8;  ;

;  ;

;  ;

;

,

, ;

;  ;

;  ; k=0,8;

; k=0,8;  ;

;  ;

;

,

, - максимальное натяжение троса;

- максимальное натяжение троса; - минимальная толщина стенки барабана.

- минимальная толщина стенки барабана.

.

. , то принимаем

, то принимаем  .

. .

. .

. увеличивает силу трения.

увеличивает силу трения. на поверхности соприкосновения ленты с барабаном и планками должна равняться или превышать силу

на поверхности соприкосновения ленты с барабаном и планками должна равняться или превышать силу  натяжения в закрепленном его конце

натяжения в закрепленном его конце .

. ,

, ,

, ,

, ,

, ,

, - коэффициент трения;

- коэффициент трения; - наименьший угол обхвата барабана в радианах (

- наименьший угол обхвата барабана в радианах ( при

при  );

); - принимаем из конструктивных соображений.

- принимаем из конструктивных соображений. .

. ,

, - число болтов.

- число болтов. болта

болта ,

, - изгибающий момент;

- изгибающий момент; - коэффициент, учитывающий скручивание тела болта моментом.

- коэффициент, учитывающий скручивание тела болта моментом. .

. . Тогда

. Тогда .

. , то из конструктивных соображений принимаем

, то из конструктивных соображений принимаем  и делаем проверку:

и делаем проверку: .

. .

. ГОСТ 23360-78

ГОСТ 23360-78 .

. .

. (4.2.3)

(4.2.3) - эквивалентная нагрузка, где

- эквивалентная нагрузка, где

,

,

,

,

,

,  ,

,

м2/с. Этим условиям соответствует Масло Авиационное МС-20 ГОСТ 21743-76.

м2/с. Этим условиям соответствует Масло Авиационное МС-20 ГОСТ 21743-76.