Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Осаждение в инерционном поле.Содержание книги

Поиск на нашем сайте При резком изменении направления движения газового потока частицы пыли под действием инерционных сил будут стремиться двигаться в прежнем направлении и в дальнейшем могут быть выделены из этого потока. На этом принципе работает целый ряд пылеуловителей (ПУ).

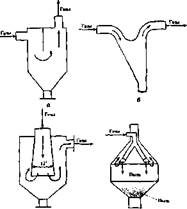

Камера с перегородкой по эффективности не намного отличается от ПОК, но имеет более высокое гидравлическое сопротивление (рис. 3.3 а). Плавный поворот в камере позволяет снизить гидравлическое сопротивление (рис. 3.3 б). В камере с расширяющимся конусом частицы пыли подвергаются дополнительному усилию, что обеспечивает дополнительное ускорение порядка g/3. Снижается вторичный унос частиц. Скорость газа в свободном сечении камеры 1м/с, во входной трубе 10м/с. Частицы размером более 25-30мкм улавливаются на 65-85% (рис.3.3 в). Эффективность ПУ с заглубленным бункером, в зависимости от скорости газов на входе (5 - 15м/с) составляет 50 - 80% (рис. 3.3 г). Принцип внезапного изменения направления газового потока при столкновении с решеткой, состоящей из наклонных пластин, использован в ПУ жалюзийного типа. Широко применяется для предварительной очистки газов перед циклонами или перед рукавными фильтрами. В нем около 90% газов частично очищаются от пыли при прохождении через жалюзи, а остальной газовый поток с уловленной пылью отводится на очистку в циклон (рис.3.4).

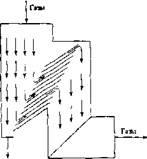

Скорость газов 12-15м/с. Гидравлическое сопротивление решетки 100-500 Па. Применяется для улавливания частиц пыли крупнее 20 мкм. Недостатки: износ пластин решетки при высокой концентрации и возможность образования отложений при охлаждении газов до точки росы. 3.3.3. Осаждение в центробежном поле Этот способ разделения неоднородных пылегазовых смесей более эффективен, чем гравитационное осаждение, поэтому он применяется для отделения более мелких (до 5мкм) частиц пыли. При аппаратурном оформлении процессов разделения неоднородных систем в центробежном поле применяют два принципа: вращение пылегазового потока в неподвижном аппарате (циклон); движение пылегазового потока во вращающемся роторе (центробежный ротационный пылеуловитель). В обоих случаях на разделение кроме сил тяжести и центробежных сил значительное влияние оказывают инерционные силы. Циклонные аппараты наиболее распространены в промышленности. Действие циклона (рис. 3.5) основано на тангенциальном вводе запыленного потока со скоростью 15-20м/с в цилиндрическую часть аппарата, где формируется вращающийся поток, опускающийся вдоль внутренних стенок цилиндрической и конической частей корпуса. Частицы пыли отделяются под воздействием центробежной силы от основного газового потока к периферии, оседают на внутренней части циклона и сползают под действием силы тяжести в коническую часть аппарата, откуда попадают в бункер. Отделение частиц от входящих в бункер газов происходит под действием сил инерции при изменении направления движения газов на 180°. В промышленной практике принято разделять циклоны на высокопроизводительные и высокоэффективные (рис. 3.6). К аппаратам первого типа относятся цилиндрические циклоны НИИОГаз марки ЦН типа ЦН-11, ЦН-15, ЦН-15у, ЦН-24. Особенностью аппаратов этой группы является удлиненность цилиндрической части, угол наклона входного патрубка соответственно 11°, 15° и 24° и одинаковое отношение диаметра выхлопной трубы к диаметру циклона, равное 0,59. Диаметр циклонов не превышает 2000 мм, отличается небольшим гидравлическим сопротивлением, высокой производительностью. К аппаратам второго типа относятся конические циклоны НИИОГаз марки С типа СДК-ЦН-33, СК-ЦН-34 и СК-ЦН-22. Они отличаются длинной конической частью, спиральным входным патрубком и малым отношением диаметров выхлопной трубы к корпусу циклона. Диаметр циклона не превышает 3000 мм, потери давления выше, чем в цилиндрических. Кроме циклонов НИИОГаз в промышленной практике используются циклоны СИОТ (Свердловский институт охраны труда), ВЦНИИОТ, ЛИОТ (Ленинградский институт охраны труда), ЦКТИ и пр. При создании систем пылеочистки применительно к большим или меняющимся расходам газовых потоков возникает проблема повышения единичных мощностей циклонной аппаратуры. С увеличением габаритных размеров циклонов, с одной стороны, падает эффективность пылеулавливания, а с другой - возрастает строительная высота установки. Эту проблему можно решить групповой или батарейной компоновкой циклонов.

При больших расходах очищаемых газов применяют групповую компоновку циклонов. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. Батарейные циклоны - объединение большого числа малых циклонов (мультициклонов) диаметром 150-250мм в группу. Снижение диаметра циклонного элемента преследует цель увеличения эффективности очистки. В мультициклоне батарея циклонных элементов размещена в общем корпусе, имеющем общий коллектор для подвода и отвода газов и общий бункер для сбора пыли. Представляют интерес и так называемые прямоточные циклоны (с нижним выводом очищенного газа), основные преимущества которых состоят в малом гидравлическом сопротивлении и возможности компоновки пылеулавливающих устройств. Достоинствами циклонов являются: • отсутствие движущихся частей в аппарате; • надежность работы при высоких температурах (до 500 °С) и при высоких давлениях; • возможность улавливания абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями; • улавливание пыли в сухом виде; • почти постоянное гидравлическое сопротивление аппарата; • простота изготовления; • сохранение высокой фракционной эффективности при увеличении запыленности газов. Недостатки циклонов: • высокое гидравлическое сопротивление 1250-1500 Па; • низкая эффективность улавливания частиц размером менее 5 мкм; • невозможность использования для улавливания слипающейся пыли. Особое место в газоочистительной технике занимают вихревые пылеуловители (ВПУ), которые также относятся к прямоточным аппаратам центробежного действия. Они позволяют извлекать из вентиляционных выбросов до 99% пыли с заметным содержанием мелкодисперсных частиц диаметром 3-5мкм. ВПУ получили широкое распространение для очистки газов после мельниц, сушилок, а также в горнорудной промышленности. Основным отличием вихревых пылеуловителей от циклона является наличие вспомогательного закручивающего газового потока. Достоинствами ВПУ являются: • более высокая эффективность улавливания высоко дисперсной пыли; • отсутствие абразивного износа внутренних поверхностей аппарата; • возможность очистки газов с более высокой температурой за счет использования вторичного холодного воздуха; • возможность регулирования процесса сепарации пыли за счет изменения количества вторичного газа. Недостатки ВПУ: • необходимость дополнительного дутьевого устройства; • повышение общего количества газа, проходящего через аппарат; сложность аппаратурного оформления

К центробежным пылеуловителям относятся динамические (ротационные) пылеуловители. В этих аппаратах очистка газа от пыли осуществляется за счет центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса. Динамические ПУ помимо осаждения частиц пыли из газового потока выполняют роль тягодутьевого устройства. В аппаратах типа ЦРП (центробежные ротационные ПУ) улавливаемые частицы перемещаются в направлении, обратном движению газов в вентиляторе (рис. 3.7). Очищаемые газы всасываются через отверстия, расположенные на боковой поверхности вращающегося барабана. В пограничном спое частота вращения пылегазового потока достигает окружной частоты вращения барабана. Благодаря этому частицы пыли выделяются из газового потока в радиальном направлении. Наибольшее распространение из динамических пылеуловителей получил дымосос-пылеуловитель (ДП), который чаще всего комплектуется в паре с циклоном. ДП применяется для очистки дымовых газов малых котельных, в литейных производствах для очистки аспирацион- ных выбросов и на асфальтобетонных заводах для очистки газов сушильных барабанов. Преимущества динамических пылеуловителей по сравнению с другими центробежными аппаратами заключается в компактности, сокращении металлоемкости, совмещении в одном устройстве дымососа и сепаратора. Недостатками является опасность абразивного износа лопаток дымососа, возможность образования отложений на лопатках, сложность в изготовлении.

3.3.4. Фильтрование аэрозолей При пропускании запыленных потоков через пористые перегородки, тканые и нетканые, происходит очистка от содержащихся в них взвешенных частиц. Применяемые в технике газоочистки фильтровальные перегородки могут быть разделены на следующие типы: • гибкие пористые перегородки - тканевые материалы из природных, синтетических или минеральных волокон, нетканые волокнистые материалы (войлок, картон), пористые листовые материалы (губчатая резина, пенополеуретан, мембранные фильтры); • полужесткие пористые перегородки - слои волокон, стружка, вязаные сетки, расположенные на опорных устройствах или зажатые между ними; • жесткие пористые перегородки - зернистые материалы (пористая керамика или пластмасса, спеченные или спрессованные порошки металлов), волокнистые материалы (слои из стеклянных или металлических волокон); металлические сетки и перфорированные листы; • зернистые слои - слои из кокса, гравия, кварцевого песка. • В зависимости от назначения и величины входной и выходной концентрации фильтры можно разделить на следующие классы: - • промышленные (тканевые, зернистые, грубоволокнистые) фильтры для очистки промышленных газов с высокой концентрацией дисперсной фазы (до 60 г/м3); • фильтры для очистки атмосферного воздуха (воздушные фильтры) в системах приточной вентиляции и кондиционирования воздуха. Они рассчитаны на работу при концентрации пыли менее 50 мг/м3 часто при высокой скорости фильтрации (2,5-3 м/с); • фильтры тонкой очистки (высокоэффективные или абсолютные фильтры) предназначены дня улавливания с очень высокой эффективностью (выше 99 %) в основном субмикронных частиц из промышленных газов и воздуха при низкой входной концентрации (менее 1 мг/м3) и малой скорости фильтрации (менее 10 см/с). С целью увеличения фильтрующей поверхности в единице объема ПУ ткани обычно придают форму мешков круглого, овального и др. сечения различных размеров. Наиболее распространены ПУ, в которых ткань используется в виде цилиндрических мешков - рукавов. Такие ПУ называют рукавными фильтрами. Ткани, используемые в качестве фильтровальных перегородок, должны удовлетворять следующим требованиям: • высокая пылеемкость при фильтрации и способность удерживать после регенерации такое количество пыли, которое достаточно для обеспечения высокой эффективности очистки от тонкодисперсных частиц; • сохранение оптимально высокой воздухопроницаемости в равновесно запыленном состоянии; • высокая механическая прочность и стойкость к истиранию при изгибах; • стабильность размеров и свойств при повышенной температуре и агрессивном воздействии среды; • способность к легкому удалению накопленной пыли; • низкая стоимость. Важную роль играет способ, интенсивность регенерации ткани, их соответствие свойствам ткани, а также свойствам и начальной концентрации улавливаемой пыли.

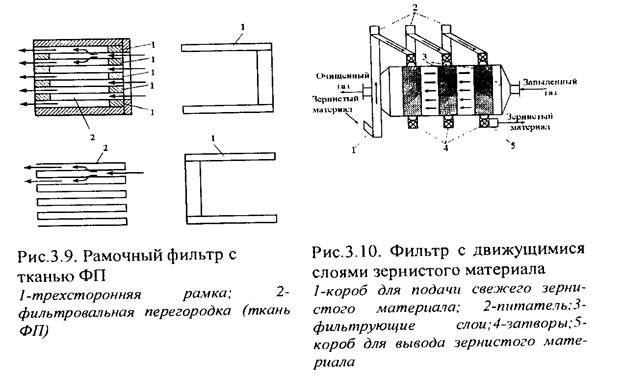

Рукавные фильтры по способу ввода очищаемого воздуха в рукав подразделяют на противоточные - с вводом воздуха снизу через бункер (рис. 3.8) и прямоточные - свводом воздуха сверху. Скорость фильтрования газа через фильтровальную перегородку сравнительно невелика - от 0,007 до 0,08 м3/м2-с при условии непрерывной регенерации ткани. Число рукавов велико и устанавливаются они плотно. Диаметр рукавов 135-350мм, однако известны конструкции, в которых они достигают 600 мм. Длина рукавов обычно 2400-3500 мм, а в некоторых ПУ превышает 10 м. Максимальное отношение длины рукава к диаметру равно 50:1. Регенерация рукавных фильтров осуществляется различными способами: обратной продувкой, механическим встряхиванием, импульсной регенерацией, струйной продувкой. Для улавливания высокодисперсных аэрозолей с эффективностью не менее 99 % по наиболее проникающим частицам (размером 0,05 - 0,5 мкм) широко применяются фильтрующие материалы в виде тонких листов или объемных слоев из тонких или ультратонких волокон (диаметром менее 2 мкм). Скорость фильтрации в них 0,01-0,15 м/с, сопротивление чистых фильтров 200-300 Па, а забитых пылью 700-1500 Па. Регенерация отработанных фильтров тонкой очистки как правило нерентабельна или невозможна. После работы в течение 0,5-3 лет они подлежат замене. Входная концентрация пыли не должна превышать 0,5 мг/м3; при увеличении концентрации срок службы фильтров сокращается. Как правило, перед фильтрами тонкой очистки устанавливаются более простые по конструкции пылеулавливающие аппараты для снижения концентрации до 0,5 мг/м3; при увеличении концентрацийсрок службы фильтров сокращается. Как правило перед фильтрами тонкой очисткиустанавливаются более простые по конструкции пылеулавливающие аппараты для снижения концентрации до 0,5мг/м3.

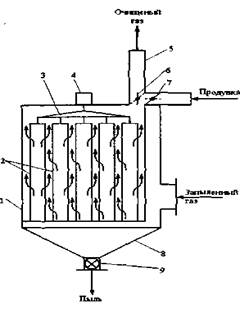

В качестве тонковолокнистых сред широкое распространение получили фильтрующие материалы типа ФП (фильтры Петрянова) из полимерных смол. Они представляют собой слои синтетических волокон диаметром 1-2,5мкм, нанесенные в процессе получения на марлевую подложку из скрепленных между собой более толстых волокон. Малая толщина слоев ФП (0,2-1 мм) дает возможность получать поверхность фильтрации до 100-150м2 в расчете на 1м3 аппарата. Оптимальной конструкцией фильтров тонкой очистки являются рамочные фильтры. Фильтрующий материал в виде ленты укладывается между П-образными рамками, чередующиеся при сборке пакета открытыми и закрытыми сторонами. Загрязненные газы поступают в одну из открытых сторон фильтра, проходят через материал и выходят с противоположной стороны (рис.3.9). При наличии влажных газов или слипающихся пылей использование для очистки газов тканевых фильтров нецелесообразно из-за возможного залипания рукавов. В таких ситуациях в качестве альтернативного варианта аппаратурного оформления процесса пылегазоочистки можно выбрать зернистые фильтры. Оптимальные области применения этих ПУ - высокотемпературная очистка газов без предварительного охлаждения с утилизацией тепла и сухая комплексная очистка от пыли и газообразных примесей с насыпным слоем адсорбента или катализатора. Преимущества таких фильтров состоят в невысокой стоимости и доступности материалов, возможности работы с высокотемпературными и агрессивными средами при значительных механических нагрузках и перепадах давления. Недостатки аппаратов: периодичность действия, громоздкость, небольшая производительность и несовершенство некоторых узлов, например устройств регенерации фильтрующего слоя. Зернистые фильтры делятся на две группы: насыпные и жесткие пористые. В насыпных (насадочных) фильтрах фильтрующий слой состоит из элементов (гранул, кусков), не связанных друг с другом. Это фильтры с неподвижным насыпным зернистым слоем, с подвижным слоем при гравитационном перемещении сыпучей среды (рис.3.10), а также с псевдоожижженным слоем фильтрующего материала. В жестких пористых фильтрах зерна прочно связаны между собой в результате спекания, прессования или склеивания и образуют прочную неподвижную систему. К ним относится пористая керамика, пористые металлы, пористые пластмассы. Регенерацию проводят продуванием воздуха в обратном направлении, пропусканием жидких растворов в обратном направлении, пропусканием горячего пара, простукиванием или вибрацией трубной решетки с элементами. 3.3.5. Осаждение в электрическом поле При поступлении пылегазовой системы в неоднородное электрическое поле в местах с большим напряжением образуются ионы, которые движутся в направлении осадительного электрода под действием сил поля. Эти ионы при движении поглощаются частицами пыли, увеличивая их заряд. Заряженные частицы будут двигаться к осадительному электроду и оседать на нем. Электрическая очистка газов имеет следующие основные особенности: • в зависимости от конкретных условий и требований можно сконструировать ЭФ на любую степень очистки (до 99,9 %) и на широкий диапазон производительности (от нескольких куб. м/час до нескольких млн. куб. м/ч); • ЭФ обладают наименьшим гидравлическим сопротивлением из всего известного оборудования для очистки газов; • ЭФ конструируют для работы как при атмосферном, так и при давлениях выше и ниже атмосферного; • концентрация взвешенных частиц в очищаемых газах может колебаться от долей г/куб. м до 50 r/куб. м и более, а их температура может достигать 500 °С и выше; очистка газов может быть как сухой, так и мокрой; • ЭФ улавливают частицы размером от 100 до 0,01 мкм; • ЭФ могут выполняться из материалов, стойких к кислотам, щелочам и другим агрессивным веществам; • процесс очистки газов в ЭФ можно полностью автоматизировать; • расход электроэнергии на очистку газов обычно меньше, чем при применении газоочистных аппаратов других типов. Конструкцию электрофильтра конкретного назначения в основном определяют технологические условия его работы: состав и свойства очищаемых газов и содержащихся в газах взвешенных частиц, температура, давление и влажность очищаемых газов, требуемая степень очистки и др. Электрофильтры классифицируют по способу удаления осажденных частиц (сухие и мокрые); по числу полей или секций, из которых состоит активная зона ЭФ (одно- и многопольные или одно и многосекционные); по направлению хода газа в активной зоне (горизонтальные и вертикальные); по типу электродной системы (пластинчатые и трубчатые осадительные электроды). Значительное влияние на конструкцию и условия работы ЭФ оказывает тип используемых в них осадительных электродов. Пластинчатые электроды используют в горизонтальных и вертикальных ЭФ, а трубчатые - только в вертикальных. ЭФ с трубчатой электродной системой обеспечивают лучшие, по сравнению с пластинчатой, условия улавливания частиц благодаря лучшим характеристикам электрического поля, а также благодаря отсутствию пассивных зон. Однако обеспечить хорошее встряхивание трубчатых электродов сложно и поэтому их редко применяют в сухих ЭФ; в мокрых ЭФ они находят широкое применение. 3.3.6. Аппараты «мокрой» очистки газов «Мокрая» очистка применяется для тонкой и высокоэффективной очистки газов. В основе «мокрого» пылеулавливания лежит контакт запыленного газового потока с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата в виде шлама. «Мокрую» очистку применяют в тех случаях, когда допустимо увлажнение и охлаждение газа, причем отделяемые от газа частицы не представляют ценности. «Мокрые» пылеуловители (ПУ) имеют следующие преимущества перед другими ПУ: • сравнительно небольшая стоимость изготовления; • высокая эффективность; • возможность использования при высокой температуре и повышенной влажности газов, а также в случае опасности самовозгорания или взрыва очищаемых газов или улавливаемой пыли; • возможность одновременной очистки газов от взвешенных частиц, извлечение газообразных примесей (абсорбция) и охлаждение газов (контактный теплообмен). Недостатки мокрых ПУ: • брызгоунос, что приводит к необходимости включать в схему очистки каплеотделители; • улавливаемый продукт выделяется в виде шлама, что связано с необходимостью обработки сточных вод и, следовательно, с удорожанием процесса очистки; • в случае очистки агрессивных газов аппаратуру и коммуникации необходимо изготавливать из антикоррозионных материалов или применять покрытия. В целях уменьшения количества отработанной жидкости применяют замкнутую систему орошения. Наиболее принятая классификация мокрых ПУ основывается на их способе действия и включает: • полые газопромыватели; • насадочные скрубберы; • скрубберы с подвижной насадкой; • центробежные скрубберы; • тарельчатые газопромыватели (барботажные и пенные); • скоростные газопромыватели; • скрубберы ударно-инерционного действия. 3.3.7. Рекуперация пылей В зависимости от способа улавливания (сухие и мокрые), природы, количества, свойств, концентрации компонента, его токсичности, стоимости, возможности последующей переработки существуют методы рекуперации, ликвидации и изоляции промышленных пылей. Возможные пути использования пылей: • использование в качестве целевых продуктов; • возврат в производство, в технологии которого образуется данный вид пыли; • переработка пыли в другом производстве с получением товарных продуктов; • утилизация в строительных целях; • сельскохозяйственное использование. Первый способ относится к производствам, где целевой продукт получают в виде тонкодисперсного материала (производство сажи). В целом ряде производств, сопровождающихся пылеобразованием продуктов на отдельных стадиях, используют различные рекупера- Ционные схемы. Так, при производстве аммиачной селитры на стадиях охлаждения высушенного продукта и сушки готового продукта образуются пылевоздушные смеси с большим содержанием этих веществ. Для их улавливания и очистки воздуха перед его выбросом в атмосферу используют аппараты мокрого поглощения, орошаемые водными растворами извлекаемых компонентов, циркулирующими в системе очистки до достижения определенной концентрации, после чего образующиеся рассолы возвращают в тот или иной аппарат технологической схемы. Примером утилизации пыли, уловленной в одном производстве в качестве сырья для другого производства является огарковая пыль, улавливаемая в процессе очистки обжигового газа при производстве серной кислоты из колчедана, которую используют после соответствующей обработки в шахте для выплавки чугуна. ГЛАВА 4. ОСНОВНЫЕ МЕТОДЫ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ КОМПОНЕНТОВ 4.1. Абсорбционные методы 4.1.1. Физико-химические закономерности процессов абсорбционной очистки отходящих газов Абсорбционная очистка (АО) отходящих газов применяется как для извлечения ценных компонентов из газового потока и возврата их снова в технологический процесс для повторного использования, так й для удаления из газового потока токсичных веществ с целью санитарной очистки газов. Обычно рационально использовать абсорбционную очистку тогда, когда концентрация целевого компонента в газовом потоке достаточно велика: свыше 1 % об. Абсорбция - процесс избирательного поглощения одного или нескольких компонентов из газовых смесей жидкими поглотителями. Газовую фазу, в которой находится компонент, подлежащий удалению, называют газом-носителем, поглощаемый компонент - абсорбтивом, а жидкий поглотитель - абсорбентом. В зависимости от физико-химической основы процесса различают физическую и химическую абсорбцию (хемсорбцию, т.е. абсорбцию, сопровождающуюся химической реакцией газа с абсорбентом). Физическая абсорбция Для физической абсорбции обычно применяют воду, органические растворители - неэлектролиты, не реагирующие с растворимым газом, и их водные растворы. К методам физической абсорбции можно отнести водную очистку от диоксида углерода, очистку от диоксида углерода метанолом при низких температурах очистку от оксида углерода и метана жидким азотом Современная теория растворов общем случае не позволяет предсказать растворимость газа по свойствам чистых компонентов, но дает возможность сделать качественные или полуколичественные оценки. Это относится в первую очередь к термодинамике разбавленных растворов, наиболее распространенных в практике абсорбции. Теория растворов дает следующие основные закономерности для расчета растворимости газов при физической абсорбции по минимальному количеству экспериментальных дзнных. Зависимость растворимости газа от давления при небольших концентрациях газа в растворе (точнее бесконечно разбавленные растворы) и небольших давлениях описываются законом Генри:

Влияние давления при давлениях, отличных от нуля, на растворимость газа при малой концентрации ег0 в жидкости описывается уравнением Кричевского-Казарновского: lnf2/x2 = lnk2r+ V2 (Р - где f2 - летучесть газа над раствором; V2 - парциальный мольный объем газа в бесконечно разбавленном растворе; Большая часть процессов очистки практически ведется при давлениях, не превышающих 30 кгс/см2 (2,94 МПа). Превышение давления сверх этого значения приводит к отклонениям от закона Генри на 10- 30%.

При значительной растворимости газа, а также при наличии в растворе других примесей - растворенных газов, воды, солей - необходимо учитывать влияние изменения состава раствора на растворимость. В общем случае зависимость растворйм°сти газа от его концентрации в растворе (х2 мала, но не равна нулю) и от концентрации третьего компонента в разбавленном растворе при малом давлении Р2 описывается уравнением Сеченова: 1пКф = Р2/х1+ax2 + bxj +... где Кф = Р2/х2 (при х2≠0) - коэффициент физической растворимости. Зависимость растворимости газа от температуры приближенно описывается термодинамическим уравнением: lnК2,г =А - ∆H/R T. где ∆Н - теплота растворения газа (изменение энтальпии раствора при растворении газа по сравнению с энтальпией исходных компонентов). Если раствор нагревается при смешении газа с жидкостью, то ∆Н< 0. В ограниченном интервале температур теплота растворения постоянна. В широком интервале температур необходим учет зависимости ∆Н от температуры в соответствии с законом Кирхгофа. Поэтому более общим уравнением является следующее: InK, = А + (∆Cр/R)lnT- ∆H/RT, где АСр - разность теплоемкостей раствора и исходных компонентов. В большинстве случаев растворимость хорошо растворимых газов уменьшается при увеличении температуры (в достаточно широком интервале температур может проходить через минимум). Растворимость мало растворимых газов, (например, водорода) во многих случаях возрастает при увеличении температуры. Поскольку при физической абсорбции не происходит сильного взаимодействия молекул газа с молекулами растворителя, теплота растворения невелика (не более 4000 ккал/моль или 17 кДж/моль). В этом случае растворимость мало зависит от температуры, поэтому десорбцию необходимо проводить в основном путем снижения давления, а не повышения температуры. В промышленности регенерация абсорбента осуществляется, как правило, снижением давления до атмосферного или остаточного 0,2 - 0,3 атм, или за счет отдувки газом. В процессе асорбции количество абсорбента L зависит от равновесной растворимости в условиях низа абсорбера: L = G2/(X2,H ηH.a - Х2,р), где G2 - количество извлекаемого компонента; Х2н - растворимость извлекаемого компонента в нижней части абсорбера; Х2р - количество компонента в регенерированном растворе; ηH.a - степень приближения к равновесию в нижней части абсорбера. В большинстве процессов физической абсорбции К,/, мало зависит от состава раствора и давления, поэтому Кф=К, L/G= К/Р- ηH.a, т.е. количество расходуемого физического абсорбента не зависит от количества извлекаемого газа и определяется величинами коэффициента Генри и давления абсорбции. Поэтому расход энергии на единицу извлекаемого компонента тем меньше, чем больше его концентрация в смеси. В этом заключается преимущество физической абсорбции. Принципиальным недостатком этого метода является невозможность тонкой очистки газа вследствие относительно большого давления извлекаемой примеси над регенерированным раствором. Химическая абсорбция К процессам химической абсорбции отходящих газов относятся моноэтаноламиновая (МЭА), поташная и щелочная очистка газов от диоксида углерода, многие процессы очистки газов от сероводорода, медноаммиачная очистка от оксида углерода и другие процессы. Протекание химической реакции в процессе абсорбции оказывает влияние как на равновесие между фазами, так и на кинетику абсорбции. В этом случае кинетика абсорбции определяется не только скоростью массообмена, но и кинетическими закономерностями реакции. При протекании в жидкой фазе реакции между растворенным газообразным компонентом и поглотителем часть компонента переходит в связанное состояние и концентрация свободного компонента в жидкости понижается. Такое понижение приводит к увеличению концентрационного градиента и ускорению абсорбции в жидкой фазе по сравнению с физической абсорбцией. Это ускорение тем больше, чем выше скорость химической реакции. При очень значительных скоростях реакции ускорение абсорбции может быть настолько большим, что сопротивление жидкой фазы становится равным нулю. Наоборот, при очень медленных реакциях ускорение настолько мало, что им можно пренебречь и рассматривать процесс как физическую абсорбцию. Ускорение абсорбции при протекании химической реакции в жидкой фазе может быть учтено, если принимать движущую силу такой же, как при физической абсорбции; или увеличением движущей силы, если принимать коэффициент массоотдачи таким же как при физической абсорбции. Между обоими способами существует зависимость: Wa = βж1 F∆ж = βж.F(∆ж + δ), где βж1 - коэффициент массоотдачи в жидкой фазе при физической абсорбции; βж - то же при протекании реакции, отнесенный к движущей силе при физической абсорбции; ∆ж - движущая сила процесса физической абсорбции; δ- увеличение движущей силы в жидкой фазе при протекании в ней реакции. Отсюда коэффициент ускорения абсорбции в жидкой фазе при протекании в ней реакции χ равен: χ= βж1/ βж 1 + δ /∆ж. Поглотительная способность раствора зависит в значительной мере от константы химической реакции. Зависимость растворимости от Давления в данном случае более сложная, чем при физической абсорбции. Характерная особенность растворимости газов в хемосорбентах заключается в медленном, как правило, росте растворимости с увеличением давления. Чем выше давление, тем медленнее увеличивается растворимость. Теплота растворения при этом велика (до 125 кДж/моль), поэтому Растворимость сильно зависит от температуры. Чем меньше концен Емкость хемосорбента обычно мало зависит от давления, поэтому хемосорбция более выгодна при небольшой концентрации примесей в газе, а регенерацию необходимо проводить главным образом путем повышения температуры, а не снижения давления. 4.1.2. Основы технологического оформления. Разомкнутый и циркуляционные процессы К разомкнутым процессам, относятся процессы, в которых отсутствует стадия регенерации абсорбента. Преимущества разомкнутых процессов: • простота аппаратурно-технологического оформления; • возможность весьма тонкой очистки газа из-за отсутствия извлекаемых компонентов в используемых абсорбентах. Кроме того, могут быть применены сильные нерегенерируемые хемосорбенты, позволяющие добиться тонкой очистки газа; • малый расход энергии на очистку (только на циркуляцию абсорбента). Однако разомкнутые процессы имеют важный недостаток, связанный с однократным использованием абсорбента, и, как следствие, удорожание процесса. При этом возникают трудности с использованием (или со сбросом) отработанного абсорбента. Наконец, нельзя получить все компоненты газовой фазы в чистом виде. Поэтому область применения разомкнутых процессов ограничена и они используются лишь в тех случаях, когда необходима тонкая очистка, при наличии весьма дешевого абсорбента, и когда получается продукт, который может быть использован в качестве готового продукта или полупродукта для другого процесса. Из процессов физической абсорбции к разомкнутым процессам можно отнести абсорбцию оксида углерода жидким азотом и (в некоторой мере) абсорбцию диоксида углерода водой (частично разомкнутый процесс). Оба процесса дороги: первый из-за глубокого охлаждения, второй - вследствие малой поглотительной способности воды. Характерным примером разомкнутого процесса хемосорбции является абсорбция диоксида углерода растворами щелочи. Процесс применяется для тонкой очистки при малых концентрациях С02 в исходном газе.

Примеры технологических схем разомкнутых процессов приведены на рис.4.1 а, б. Применение рециркуляции позволяет увеличить скорость абсорбции, когда коэффициент массопередачи зависит от плотности орошения; увеличить поверхность массообмена, и, следовательно уменьшить высоту аппарата; полнее использовать абсорбент, если реакция протекает медленно. Циркуляционные (или абсорбционно-десорбционные) процессы (рис. 4.1 в) отличаются от разомкнутых наличием замкнутого цикла абсорбента. Растворитель, насыщенный в абсорбере растворенным газом, поступает в десорбер, где происходит обратный процесс - выделение растворенного газа, после чего абсорбент поступает вновь на абсорбцию. Десорбция осуществляется за счет сдвига равновесия газ- жидкость в сторону уменьшения растворимости газа. Это достигается одним из следующих способов: • снижением общего давления до атмосферного или остаточного; • снижением парциального давления газа над раствором, что достигается отдувкой газа другим газом или парами абсорбента; • повышением температуры, что в большинстве случаев приводит к снижению растворимости. Преимуществами циркуляционных методов является снижение расхода абсорбента, возможно

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 555; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.013 с.) |

в г

Рис.3.3, Инерционные пылеуловители: а - камера с перегородкой; б – камера с плавным поворотом газового потока; в - камера с расширяющимся конусом; г - камера с заглубленным бункером

в г

Рис.3.3, Инерционные пылеуловители: а - камера с перегородкой; б – камера с плавным поворотом газового потока; в - камера с расширяющимся конусом; г - камера с заглубленным бункером

Рис. 3.4. Жалюзийный пылеуловитель:

1 – жалюзийная решетка; 2 - очищенные газы; 3 – запыленные газы.

Рис. 3.4. Жалюзийный пылеуловитель:

1 – жалюзийная решетка; 2 - очищенные газы; 3 – запыленные газы.

Рис. 3.7. Центробежный ротационный пылеуловитель

Рис. 3.7. Центробежный ротационный пылеуловитель

Рис. 3.8. Схема рукавного фильтра:

1 -корпус; 2-рукава; 3-рама; 4-встряхивающий механизм; 5-коллектор очищенного газа; 6, 7-клапаны; 8-бункер; 9-шнек

Рис. 3.8. Схема рукавного фильтра:

1 -корпус; 2-рукава; 3-рама; 4-встряхивающий механизм; 5-коллектор очищенного газа; 6, 7-клапаны; 8-бункер; 9-шнек

)/R Т,

)/R Т,

Рис. 4.1. Примеры технологических схем абсорбционных процессов: а - разомкнутая схема; б - разомкнутая схема с частичной циркуляцией абсорбента; в- циркуляционная схема

Рис. 4.1. Примеры технологических схем абсорбционных процессов: а - разомкнутая схема; б - разомкнутая схема с частичной циркуляцией абсорбента; в- циркуляционная схема