Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор оптимального размера партии деталей.Содержание книги

Поиск на нашем сайте Размер партии деталей рассчитывается для выбора грузоподъемности транспортных средств, для определения штучно-калькуляционного времени и др. Под размером партии деталей понимается количество одинаковых деталей, одновременно обрабатываемых на каждой операции, на одном или нескольких рабочих местах с однократной затратой подготовительно-заключительного времени. Оптимальный размер партии деталей рассчитывается по формуле

где Полученный размер следует откорректировать в соответствии с производственными условиями. Он должен быть: 1) Не меньше сменной выработки (Всм)

где Q – годовой объем выпуска изделий, шт.; Др – количество рабочих дней в году, дн.; Ксм – количество смен. 2) Кратным годовой программе выпуска:

где К – целое число; n пр – принятый размер партии деталей

Расчет штучно-калькуляционного времени по операциям.

Штучно-калькуляционное время – это технически обоснованная норма времени на выполнение операции. Она используется для определения потребного количества оборудования, расчета численности и заработной платы основных рабочих и др. Норма штучно-калькуляционного времени рассчитывается по формуле:

где n – размер партии деталей; Тшт. i – норма штучного времени на операцию, мин; Тп.з. i – подготовительно-заключительное время, рассчитанное на операционную партию деталей, мин. Расчет штучно-калькуляционного времени выполняется в таблице 1. Таблица 1. Расчет штучно-калькуляционного времени на изготовление детали

Расчет потребного количества оборудования. Планировка участка.

На первом этапе выполнения расчетов определяется потребное количество оборудования Si по типам:

где ФВ – эффективный годовой фонд времени работы единицы оборудования, ст.-ч. (Приложение 9); КВ – коэффициент выполнения норм времени; THi – годовая трудоемкость изготовления изделий на i -м типе оборудования, н.-ч,

где Тi – суммарное штучно-калькуляционное время обработки одной детали на i -м типе оборудования, мин; Q – годовой объем выпуска изделий, шт. Полученное число единиц оборудования должно быть округлено в сторону увеличения до целого числа, однако если расчетное количество станков превышает целое число не более чем на 0,1, то следует округлить его в меньшую сторону, пересмотрев соответственно условия выполнения операций. Общее принятое количество единиц оборудования для обработки годового количества изделий

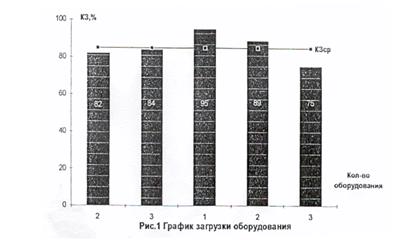

где i – количество групп оборудования, i = 1, 2, …, n; SПi – принятое количество единиц оборудования i -го типа. Коэффициент загрузки i -го типа оборудования КЗ представляет собой отношение расчетного числа единиц оборудования к принятому:

Средний коэффициент загрузки оборудования по участку определяется по формуле

Для серийного производства коэффициент загрузки должен быть не менее 0,85, для крупносерийного и массового производства – 0,78 [1]. Нормативная величина КЗ для серийного производства достигается за счет догрузки оборудования соответствующего типа деталями по кооперации. Расчет потребного количества оборудования и коэффициента его загрузки по типам выполняется в форме табл.2. На втором этапе выполнения на основании проведенных расчетов строится график загрузки оборудования (рис. 1), в котором на оси абсцисс указываются наименования и модель оборудования, а на оси ординат откладывается коэффициент загрузки оборудования. При этом на графике выделяется догрузка по кооперации. Третий этап – расчет производственной площади. Производственной называется площадь участков, непосредственно предназначенная для осуществления технологического процесса. В ее состав включаются площади, занимаемые: • производственным оборудованием (станками, машинами); • рабочими местами ручного труда (верстаками, стендами, разметочными плитами и т.п.): • рабочими шкафчиками для инструмента, контейнерами для заготовок и обрабатываемых деталей, собранных узлов и изделий около рабочих мест: • рабочими местами для технического контроля (операционного, межоперационного) деталей, узлов, готовых изделий; • наземным транспортным оборудованием; • проходами и проездами между станками и рядами станков. Таблица 2. Расчет количества оборудования и коэффициента его загрузки

Производственную площадь участка определяют предварительно по удельным площадям для каждой группы оборудования. Расчет выполняют по формуле

где qi – средняя удельная площадь для размещения одного станка i -й группы, м2 (Приложение 10); SПi – количество станков i -й группа оборудования. Площади бытовых помещений принимаются в размере 15–20% от производственной части участка. Четвертый этап – планировка производственного участка. Разрабатывается план общего расположения всего оборудования, рабочих мест, проходов, проездов, вспомогательных площадей.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 341; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.005 с.) |

1 Далее по тексту для упрощения будет употребляться фраза – "на участке".

1 Далее по тексту для упрощения будет употребляться фраза – "на участке". – суммарное штучное время обработки деталей по операциям техпроцесса;

– суммарное штучное время обработки деталей по операциям техпроцесса;  – суммарное подготовительно-заключительное время по операциям техпроцесса; a – коэффициент потерь на переналадку оборудования (a = 0,03 ¸ 0,07)

– суммарное подготовительно-заключительное время по операциям техпроцесса; a – коэффициент потерь на переналадку оборудования (a = 0,03 ¸ 0,07) ,

, ,

, ,

, ,

, ,

, ,

,

.

.