Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация формовочных машинСодержание книги Поиск на нашем сайте

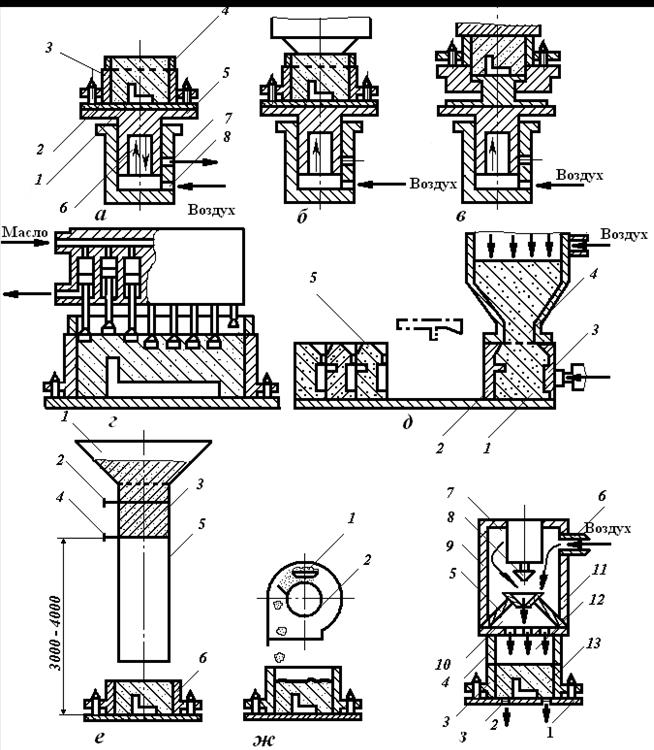

При уплотнении на встряхивающих формовочных машинах (рис. 2.4, а) модельная плита / с моделью 2, опокой 3 и наполнительной рамкой 4 устанавливаются на стол формовочной машины 5.

Рис. 2.4 Схемы уплотнения формовочных смесей различными методами: а — встряхиванием; б — прессованием верхним; в — прессованием нижним; г — прессованием многоплунжерной колодкой; д — пескодувно-прессовым; е — гравитационным; ж — пескометом; з — импульсным Из бункера сверху в опоку насыпают смесь. Под поршень 6 подается воздух под давлением (5...6) ·105 Па, поднимающий стол до тех пор, пока не откроется выпускное отверстие 7, через которое воздух из-под поршня уходит в атмосферу. Стол при этом резко опускается вниз, ударяясь о цилиндр 8. Смесь уплотняется за счет движения по инерции вниз. Так повторяется несколько десятков раз. Смесь хорошо уплотняется у модели» верхние же ее слои остаются недоуплотненными. Доуплотнение осуществляют вручную или допрессовкой на той же машине. В литейном производстве работают встряхивающие и встряхивающе-прессовые машины с наибольшими габаритными размерами в свету 2500 х 2000 х 800 мм, грузоподъемностью до 10 т производительностью 8 полуформ в час. Прессование полуформ может быть верхним и нижним. При верхнем прессовании сначала уплотняются слои формовочной смеси, расположенные в верхней наполнительной рамке (рис. 2.4, б), независимо от того, поднимается ли опока к прессовой колодке (как это показано на рисунке), опускается ли прессовая колодка на формовочную смесь, расположенную в наполнительной рамке. При нижнем прессовании (рис. 2.4, в) сначала уплотняются слои смеси, находящиеся на модельной плите и самой модели. Для достижения большей равномерности уплотнения формовочной смеси по высоте опоки прессовая колодка иногда делается профильной, повторяя профиль модели. Прессовые формовочные машины производят до 120 полуформ в час с наибольшими размерами опок в свету 760 X 680 X 110 мм. Разновидностью верхнего прессования является уплотнение формовочной смеси так называемой многоплунжерной прессовой головкой (рис. 2.4, г), состоящей из нескольких десятков независимых друг от друга плунжеров /, работающих под давлением масла или воздуха. Такое прессование обеспечивает наибольшую равномерность уплотнения по всему объему опоки. При пескодувно-прессовом уплотнении (рис. 2.4, д) весь процесс осуществляется в два этапа. Сначала в полость /, заключенную между вертикально расположенными модельными плитами 2 и 3, формовочная смесь 4 подается пескодувным методом с помощью воздушного давления, предварительно уплотняясь. Затем модельная плита.3 подается поршнем влево, прессуя смесь. По окончании прессования плита 2 сначала отходит влево, затем разворачивается вверх, занимая положение, показанное штрихпунктиром на рисунке. Ком смеси модельной плитой 3 подается влево до упора в предыдущий ком 5, плотно прилегая к ранее изготовленным формам, после чего все формы передвигаются влево к заливочной установке. Весь процесс от уплотнения смеси до заливки металлом автоматизирован. Производительность автоматизированной формовочной линии составляет 360 форм в час и более (при наличии стержней — 300 форм в час). Существует также процесс вакуумно-прессового уплотнения форм. При гравитационном уплотнении (рис. 2.4, е) смесь поднимается на определенную высоту в бункер 7, из которого через шибер 2 попадает в дозатор 3. Благодаря быстрому открыванию дна дозатора 4 смесь в виде компактного кома по шахте 5 свободно падает в опоку или стержневой ящик 6. Уплотнения только гравитационным способом недостаточно. Поэтому для доуплотнения применяют подпрессовку усилием (5...10)·105 Па (гравитационно-прессовый способ) или вибрацию (гравитационно-вибрационный способ). При единичном и мелкосерийном производстве крупных отливок для уплотнения форм используют пескометный способ (рис. 2.4, ж). Формовочная смесь ленточным транспортером подается на быстро вращающийся ротор с ковшом. Последний, захватывая смесь, бросает ее в опоку, установленную на модельной плите (или в стержневой ящик), производя таким образом уплотнение. Пескометная головка может перемещаться в горизонтальной плоскости. Управление пескометом осуществляется оператором, наблюдающим одновременно за процессом наполнения опоки. Производительность пескометов колеблется от 6 до 50 м3/ч уплотненной формовочной смеси. При изготовлении форм импульсным методом (рис. 2.4, з) на модельную плиту 1 с вентами 2 (тонкие отверстия, через которые проходит воздух, но не проходит смесь) устанавливаются опока 3 и наполнительная рамка 4, после чего они заполняются формовочной смесью. Над наполнительной рамкой устанавливается импульсная головка 5, и вся оснастка прижимается друг к другу (герметизируется). Из специальной магистрали 6 в ресивер 7 головки поступает сжатый воздух. При уплотнении запорный клапан 8 поднимается вверх, пропуская сжатый воздух через отверстие 9 в полость 10. Из полости 10 через отверстия 11 воздух устремляется в полость прессования 12, уплотняя смесь 13. Пройдя через смесь, воздух уходит в атмосферу через венты 2. При этом давление над смесью от максимального падает до атмосферного за доли секунды. Под действием сжатого воздуха смесь наполнительной рамки перемещается в опоку и уплотняется. Уплотнение производится однократным импульсом. Разновидностью импульсного воздушного уплотнения является уплотнение взрывом. С этой целью вместо воздуха в импульсную головку, содержащую взрывное устройство, подается взрывчатая смесь, которая в нужный момент взрывается. Продукты взрыва направляются к формовочной смеси, уплотняя ее аналогично воздушному импульсу. Операции при изготовлении стержней могут быть следующими. Сначала стержневой ящик частично заполняется смесью, слегка уплотняется, затем в него устанавливают металлическую арматуру—каркасы, необходимые для придания стержню манипуляторной прочности. После очистки излишков смеси для улучшения вентиляции стержень прокалывают душником. Если стержень подвергается сушке (связующие—формовочная глина, растительные масла или другие материалы), то его извлекают из стержневого ящика, устанавливают на сушильной плите и помещают в сушило, где производят сушку с целью его упрочнения. Иногда (хотя сравнительно редко) стержни устанавливаются в форму без сушки, сырыми. Если же связующее—жидкое стекло, то стержень подвергается продувке углекислым газом. При использовании ЖСС смесь в стержневом ящике выдерживается, пока прочность не достигнет необходимого значения. Сложные стержни изготавливают из двух или более частей, которые впоследствии склеивают между собой. Большую часть литейных стержней изготавливают различными машинными способами. Основные типы стержневых машин: встряхивающие с поворотным столом, потряхивающие с перекидным столом, вибропрессовые, мундштучные, пескодувные и пескострельные машины. Первые три типа не отличаются от машин для изготовления форм. При изготовлении стержней на этих машинах вместо модельных плит и опок устанавливают стержневые ящики. В мундштучных машинах стержневой ящик заменен сменной гильзой-мундштуком, сечение которого определяет сечение стержня. Стержень любой длины получают выдавливанием через калиброванный мундштук машины уплотненной смеси. Уплотнение производится при возвратно-поступательном движении поршня машины или шнеком. Схемы пескодувных и пескострельных машин представлены на рис. 2.5. К надувной плите снизу пневмопоршнем поднимается стержневой ящик.

Рис. 5. Схемы пескодувной (а) и пескострельной (б) машин для изготовления стержней. В рабочий резервуар подается стержневая смесь. Рабочее давление воздуха составляет (5...6) ·105 Па. В случае пескодувной машины (рис. 2.5, б), сжатый воздух / подается на верхнюю поверхность стержневой смеси 2, находящейся в резервуаре 3. Смесь вместе с воздухом через вдувные отверстия 4 надувной плиты 5 машины попадает в полость стержневого ящика 6. Воздух через венты 7 ящика уходит в атмосферу цеха. В пескострельный резервуар (см. рис. 2.5, б) вмонтирована специальная гильза / со щелевыми отверстиями 2, 3, вертикальными в нижней части и горизонтальными в верхней. Через эти отверстия воздух из ресивера в момент выстрела с большой скоростью устремляется 6 резервуар со смесью, выталкивая ее в полость стержневого ящика 4. Стержни могут отверждаться сушкой в сушилах. или непосредственно в стержневых ящиках после уплотнения. В этом случае стержневые ящики могут быть холодными или нагреваться электрическим током или газом. В обоих случаях в качестве связующего используются синтетические смолы. Однако при горячем отверждении основным активатором отверждения является тепло, при холодном — только катализаторы отверждения. Последние могут быть введены в смесь при ее приготовлении (так называемые ХТС — холоднотвердеющие смеси) или после уплотнения смеси в стержневом ящике путем продувки газообразными катализаторами.Формы сложных отливок могут содержать несколько десятков стержней. Для повышения производительности труда группы отдельных стержней предварительно собирают в узлы или блоки, которые затем устанавливают в форму при ее сборке. Блоки, как правило, собирают в специальных металлических приспособлениях, называемых кондукторами. Крепление отдельных стержней в блоках осуществляется склеиванием. С целью получения более качественных отливок, контактирующие с металлом рабочие поверхности форм и стержней покрывают огнеупорными красками кистью вручную, окунанием или с помощью пульверизатора. Краски повышают поверхностную прочность форм и стержней, уменьшая тем самым осыпаемость и предохраняя формы и стержни от размыва металлом во время заливки. Каждое огнеупорное покрытие содержит огнеупорный наполнитель, связующее вещество, дисперсионную среду, специальные добавки. Огнеупорной основой, как правило, являются: пылевидный кварц, циркон[2] обезжелезненный, графит литейный, магнезит и т. д. Связующими могут быть глина, жидкое стекло, лигносульфонаты технические, поливинилбутиральный лак и другие материалы. Дисперсионной средой или жидкостями для разведения являются вода, бензин, ацетон, спирты и т. п. К специальным добавкам относят стабилизаторы, антисептики, поверхностно-активные вещества и др. Стержни и формы, окрашенные огнеупорным покрытием, содержащим воду, сушат, а легкоиспаряющиеся жидкости— сушить не требуется. В операцию сборки форм входят: очистка полуформ от мусора, установка стержней в нижнюю полуформу, соединение и надежное скрепление полуформ между собой для предотвращения подъема верхней полуформы во время заливки. Смещение полуформ друг относительно друга предупреждается системой штырей и втулок, позволяющих устанавливать полуформы с требуемой точностью. Крепление опок между собой осуществляют установкой грузов, болтами или специальными скобами. Заливка металла в формы производится с использованием литейных ковшей разной конструкции, в которые расплав поступает непосредственно из плавильных, агрегатов или промежуточных раздаточных ковшей. В зависимости от вида сплава и характера отливок температура заливаемого металла должна быть на 50... 200 °С выше температуры ликвидуса. Залитые отливки некоторое время охлаждаются в форме, затвердевая и остывая до определенной температуры. Для различных по массе отливок продолжительность выдержки в форме после заливки колеблется от нескольких минут (иногда—секунд) до нескольких суток. После выдержки отливки извлекаются из формы. Извлечение отливок из форм (в случае разовых форм—выбивка) может быть ручное, механизированное или автоматизированное. Ручная выбивка используется при единичном мелком литье. Выбивка крупных отливок механизирована, на конвейерах—механизирована и автоматизирована. Извлеченные из форм отливки подлежат обрубке и очистке. Обрубка состоит в отделении от отливки литниковой системы, прибылей, выпоров, различных заусенцев (в особенности—по плоскости разъема форм и у стержневых знаков). Очистка отливок—операция удаления стержней и каркасов из внутренних полостей, а также удаление пригара с поверхности отливок и уменьшение шероховатости. Операции обрубки осуществляют вручную (мелкие единичные отливки), с помощью пневматических зубил, электро- и газорезкой, плазменной резкой, на специальных прессах, ленточными пилами. Очистка производится на выбивных решетках (совместно с выбивкой), в гидрокамерах, специальных очистных галтовочных барабанах, дробеметных и дробеструйных камерах. Далее отливки, если необходимо, проходят термическую обработку, а затем контроль и сдачу в механические цехи. Специальные способы литья Отличительными особенностями отливок, получаемых специальными способами, по сравнению с литьем в песчаные формы, являются, как правило, их более высокая точность, лучшее качество поверхности, меньшие величины припусков на механическую обработку. Литье в кокиль. Кокиль—это литейная форма, изготовленная из металла. Основные достоинства кокилей по сравнению с песчаными формами — более высокие производительность труда, точность отливок, качество их поверхности. Кокили бывают неразъемные (вытряхные) и разъемные (рис. 2.6). Все применяемые типы кокилей могут быть одногнездные и многогнездные (т. е. для получения одной отливки или нескольких), немеханизированные (ручные), механизированные, автоматизированные и автоматические. Материалы, используемые для изготовления кокилей, должны хорошо противостоять термическим ударам, возникающим при заливке металла, иметь высокие механические свойства при повышенных температурах, хорошо обрабатываться, быть недефицитными и недорогими. Наиболее полно этим требованиям удовлетворяет чугун, иногда используют сталь, алюминиевые и другие сплавы. Для мелких отливок из чугуна и стали материалом кокилей является чугун, легированный хромом и никелем. Кокили для средних и крупных отливок из черных сплавов изготавливают из сталей, легированных хромом, молибденом и никелем. Формы для отливок из алюминиевых и магниевых сплавов выполняют из серого чугуна, а также из алюминиевых сплавов.

Рис. 2.6. Разновидности кокилей: а— вытряхной; б— с горизонтальной плоскостью разъема; в — с вертикальной плоскостью разъема; г— створчатый с вертикальной плоскостью разъема; д — створчатый с горизонтальной плоскостью разъема Удаление газа из рабочей полости кокиля во время заливки металла осуществляется по разъему формы. Кроме этого, в плоскости разъема делают специальные каналы, а в стенках формы — вентиляционные пробки, через которые дополнительно удаляется газ. Подвод металла в кокилях осуществляют сверху, снизу (сифоном) или сбоку через щелевые питатели. При подводе металла сверху возможно его разбрызгивание в полости формы. Поэтому такой подвод осуществляется для несложных отливок, имеющих небольшую высоту.

При подводе металла снизу (сифоном) металл поступает плавно (рис. 2.7). Для ослабления удара падающей струи применяют зигзагообразные стояки. Для предотвращения физико-химического взаимодействия металла с формой на рабочую поверхность кокиля наносят огнеупорное покрытие (кистью или пульверизатором). Полости, выполняющие литниковую систему, выпоры, прибыли и т. п., окрашивают более толстым слоем краски или покрывают специальными обмазками, чтобы предотвратить чрезмерное охлаждение металла при движении в каналах литниковой системы. В качестве огнеупорной основы красок используют пылевидный кварц, шамот, графит, окись цинка, тальк и другие материалы, связующим чаще всего является жидкое стекло. При литье сплавов на основе титана на рабочие поверхности кокилей напыляют плазменным методом вольфрам и молибден. При литье чугунных отливок хорошие результаты наблюдаются, если кокиль коптят ацетиленовым пламенем. Перед заливкой металла кокиль должен быть подогрет до необходимой температуры. Литье по выплавляемым моделям. Сущность способа состоит в получении специальных моделей из легкоплавких материалов, сборке их в блоки, покрытии модельных блоков огнеупорной оболочкой, удалении моделей, прокаливании оболочковых форм и заливке в них жидкого металла. К преимуществам литья по выплавляемым моделям относят возможность получения сложных отливок из разнообразных сплавов, в том числе трудно обрабатываемых резанием и ковкой. Перевод поковок на литье по выплавляемым моделям, например, снижает трудоемкость механической обработки на 30…80 %, повышает коэффициент использования металла, снижает себестоимость изготовления деталей. Литьем по выплавляемым моделям получают отливки массой до 100 кг. Разберем более подробно некоторые этапы этого метода формообразования. В зависимости от механизмов удаления моделей из оболочек их материалов можно разделить на выплавляемые, растворяемые и выжигаемые. Наиболее широко распространенные составы выплавляемых моделей содержат парафин, стеарин, буроугольный и торфяные воски(битумы), этилцеллюлозу, натуральный и синтетический церезин. Основными составляющими растворяемых моделей являются: карбамид, азотные и азотно-кислотные соли щелочных металлов и некоторые другие вещества. К третьей группе модельных материалов следует отнести вспенивающиеся и компактные термопласты. Изготовление моделей осуществляют свободной заливкой расславленного модельного состава обычно в металлические пресс-формы, запрессовкой под давлением пастообразного модельного состава специальными шприцами и на машинах-автоматах. Готовые модели собирают в блоки (припаиванием к модели литниковой системы либо в специальных кондукторах). Огнеупорная оболочка, наносимая на поверхность модельного блока, может быть получена поочередным нанесением нескольких перемежающихся слоев (суспензии и обсыпки) и электрофорезом. При многослойном нанесении оболочки суспензия состоит из гидролизованного раствора этилсиликата и огнеупорного наполнителя. Этилсиликат (С2Н5О)4Si после гидролиза (взаимодействие с водой) выделяет гель кремниевой кислоты Si(ОН)4, который за счет реакции поликонденсации становится связующим, соединяя воедино зерна огнеупорного наполнителя суспензии и обсыпочного материала. Огнеупорным наполнителем суспензии служит пылевидный кварц, дистенсиллиманит, электрокорунд и др. В процессе получения огнеупорной оболочки модельные блоки путем окунания смачивают суспензией, обсыпают зернистым материалом (кварцевый песок, зерна плавленого кварца, электрокорунд и т. п.) и сушат до отверждения. Так наносят четыре—шесть слоев (при производстве крупных отливок—более десяти). При получении оболочек на модельных блоках электрофоретическим способом начальный слой наносят так же, как и при первом способе. Затем начальный слой смачивают суспензией с электролитом (например, с соляной кислотой) и связующим материалом (к примеру, с кальцийалюмохромфосфатом). Благодаря такой обработке первый (или лицевой) слой становится электропроводным. На этот слой из грубодисперсной суспензии электрофоретическим способом осаждают второй слой, обсыпая его зернистым материалом, и сушат. Для получения более толстой оболочки цикл повторяется. Обсыпку модельных блоков зернистым материалом осуществляют в пескосыпах или аппаратах псевдокипящего слоя. Сушку слоев производят на воздухе, в парах аммиака или в вакууме. Модельный состав, его водный раствор или продукты термодеструкции удаляются через открытый торец литниковой воронки. Выплавление производят в воде с температурой выше точки плавления модельного материала, в расплавленном модельном материале (того же состава, что и модели), продувкой блоков горячим воздухом или перегретым водяным паром, нагревом блоков в термостатах. Удаление соляных моделей осуществляют растворением в воде, пенополистироловых—выжиганием в газовых печах (иногда их растворяют в смеси ацетона с толуолом). После удаления моделей растворением оболочки промывают в проточной воде. Для окончательного удаления остатков модельного состава оболочки прокаливают при температуре 800... 1100° С в окислительной атмосфере (для лучшего выгорания). При литье по выплавляемым моделям большинство сплавов заливают в горячие формы, позволяющие получать. тонкостенные отливки. Температура форм при этом должна быть при заливке сплавов на основе: никеля—1000 ±50° С, железа — 850 ± 50° С, меди—650 ± 50° С, алюминия и магния — 225 ± 25° С. Это обстоятельство вынуждает производить прокалку форм в опорном наполнителе, необходимом для обеспечения устойчивого положения оболочки во время заливки ее металлом, и для предотвращения разрушения за счет металлостатического напора. Там, где возможна заливка в холодные формы, оболочки прокаливают без опорного наполнителя. Установку оболочек в опорный наполнитель под заливку Производят после их прокалки и охлаждения. Центробежное литье. Центробежным литьем называют способ изготовления отливок, при котором металл заливается в форму и затвердевает в ней под действием центробежных сил. Расплавленный металл заливается во вращающуюся форму, приводимую в движение специальной машиной, называемой центробежной. Различают машины с вращением формы вокруг вертикальной и горизонтальной (или наклонной) оси (рис. 1.8).

Центробежным способом литья с вращением формы вокруг горизонтальной оси получают отливки типа тел вращения: трубы, кольца, втулки, гильзы и т. д. На машинах с вращением формы вокруг вертикальной оси, кроме отливок типа тел вращения, получают также фасонные отливки,имеющие сравнительно тонкие стенки. Центробежные силы в этом случае используют для улучшения заполняемости формы металлом и получения более плотной отливки. Центробежный способ литья позволяет изготовлять также двухслойные биметаллические отливки (отливки из двух различных сплавов). При нем заливают сначала сплав одного состава, затем другого. Центробежным способом получают корпуса полых валов из коррозионностойких сталей диаметром до 1500 мм, длиной до 10 м, массой до 60 т; налажено производство биметаллических прокатных валков (с наружным слоем, имеющим повышенную износостойкость, и внутренним слоем с повышенной пластичностью); выпускают крупные биметаллические втулки диаметром более 1000 мм для подшипников жидкостного трения и многие другие отливки. При центробежном литье применяют в основном три типа литейных форм: металлические нефутерованные, металлические футерованные и разовые формы, изготовляемые различными методами. Металлические футерованные формы применяют при литье труб, втулок и т. д., имеющих сложный наружный профиль, затрудняющий свободную усадку. Разовые формы применяют при изготовлении центробежным литьем фасонных отливок. При этом формы могут быть получены различными способами: по выплавляемым моделям, из керамических стержней, из песчаных смесей. При необходимости такие формы заливают в вакууме или среде нейтральных газов. С этой целью вращающееся устройство, в котором установлена форма, закрывается герметично неподвижным кожухом, соединенным с устройством для вакуумирования или баллонами с нейтральными газами. Так заливают турбинные лопатки, турбинные колеса из легко окисляющихся сплавов и т. п. детали. Литье под давлением. Сущность процесса состоит в том, что жидкий металл поступает в рабочую полость металлической формы (пресс-формы) под давлением, составляющим (З00...3000)-105 Па. Скорость впуска металла в полость формы составляет 0,5... 140 м/с. Литьем под давлением получают отливки массой от нескольких граммов до нескольких десятков килограммов, по сложности—от элементов замка «молния» до блока цилиндров в автомобиле «Волга». При массовом производстве литье под давлением является весьма рентабельным. Отливки, получаемые этим способом, имеют самый высокий коэффициент использования металла. Получение ряда деталей литьем под давлением оказывается в 50 раз и более дешевым, чем их изготовление из проката механической обработкой. При литье под давлением используют различные машины, классификация которых приведена в табл. 2.4. Таблица 2.4 Классификация машин литья под давлением

Работа поршневой машины с холодной вертикальной камерой прессования (рис. 2.9) состоит в следующем. Ось камеры прессования 1 этой машины располагают параллельно плоскости разъема пресс-формы 3. Металл заливают на нижний поршень 4 камеры, который не позволяет проникать ему в форму. Жидкий металл будет заходить в литниковое отверстие 5 и полость формы после опускания вниз прессующего поршня 2, в результате чего нижний поршень 4, отжимаясь вниз, откроет литниковое отверстие.

Рис. 2.9. Схемы холодной вертикальной (а) и горизонтальной (б) поршневых камер прессования машин литья под давлением Металл, войдя в контакт со стенками формы, затвердевает. Прессующий поршень поднимается вверх, освобождая путь нижнему поршню, который при подъеме отрезает пресс-остаток от литника, выталкивая его из камеры прессования. Форма очищается, смазывается и закрывается. Цикл повторяется.

Ось горизонтальной холодной камеры прессования 1 (рис. 2.9, б) располагают перпендикулярно плоскости разъема формы. Горизонтальная камера связана с неподвижной полуформой 2. Жидкий металл заливают в горизонтальную камеру через специальное окно 3. Поршень 4, двигаясь вправо, запрессовывает металл в полость формы. Пресс-остаток захватывается поршнем при холостом ходе и выбрасывается из камеры прессования. Машины с холодной камерой прессования используют для изготовления отливок из сплавов на основе алюминия, магния и меди. В поршневых машинах с горячей камерой прессования (которые являются только вертикальными) иное заливочное устройство (рис. 2.10). Цилиндр1 прессующего поршня 2 таких машин находится в расплавленном металле 3, который заполняет камеру прессования через отверстие прессового цилиндра 4. При прессовании это отверстие перекрывается поршнем. По окончании прессования остаток жидкого металла сливается в камеру прессования. Обогрев расплавленного металла в тигле — электрический. Остальные операции технологического процесса такие же, как и на машинах с холодной камерой прессования.

Машины с горячей камерой прессования применяют главным образом для изготовления отливок из легкоплавких сплавов на основе цинка, свинца и олова. Эти машины позволяют более легко автоматизировать процесс литья, здесь меньше потери металла, выше производительность труда (10... 12 запрессовок в минуту). Для съема и удаления отливок от формы используют различные механизмы, в том числе роботы-манипуляторы. Универсальные роботы-манипуляторы со счетно-решающими и запоминающими устройствами могут последовательно выполнять до 200 различных команд. На некоторых машинах устанавливаются роботы для заливки жидкого металла в камеру прессования. В настоящее время продолжается совершенствование литья под давлением стали в направлении повышения стойкости форм, улучшения качества отливок, механизации и автоматизации процесса. Литье в оболочковые формы. Литейная форма здесь представляет собой оболочку толщиной 6...10 мм, изготовленную из дискретной огнеупорной основы (наполнитель) и синтетической смолы в качестве связующего. Принцип получения оболочек заложен в свойствах связующего материала, способного необратимо отверждаться при нагревании. Литьем в оболочковые формы изготовляют отливки средней массы 5...15 кг (редко 100...150 кг) практически из любых сплавов. Расход смеси уменьшается в 10...12 раз по сравнению с литьем в обычные песчаные формы. В качестве огнеупорной основы широко используют кварцевый песок. Повышение содержания примесей в песке приводит к увеличенному расходу связующего, повышенной газотворности смеси, пониженному качеству поверхности отливок. Ввиду малого расхода и возможности регенерации, несмотря на значительное удорожание, при литье в оболочковые формы, становится рентабельным применять Корунд, электрокорунд и в особенности циркон. Качество отливок при этом значительно повышается. Связующим материалом являются фенолоформальдегидные синтетические смолы. Эти смолы при нагревании конденсируются, проходя три стадии: резольную А, резитольную В и резитную С. Смола в стадии А плавится, жидкоподвижна, способна обволакивать тонкой пленкой поверхность зерен огнеупорной основы. Температура плавления составляет 100… 200 °С. Дальнейший нагрев переводит смолу в стадию В, когда она сначала становится вязкой, затем резиноподобной. В стадии С смола окончательно отверждается. Начиная с температуры выше 400 °С фенолоформальдегидная смола подвергается деструкции (т. е. разлагается под воздействием теплоты на элементарные вещества). Кроме огнеупорной основы и связующего в смеси вводят специальные добавки: растворители (керосин, ацетон, некоторые спирты и другие вещества, уменьшающие количество пыли в смесях и их сегрегацию), смазывающие материалы (стеарат цинка, озокерит и др., предотвращающие пригорание смесей к модельной оснастке) и некоторые другие добавки. Существует несколько способов изготовления оболочек: бункерный (рис. 2.11), пескодувный и др.

При бункерном способе на поворотном бункере 1 со смесью 2 закрепляется предварительно нагретая до 200...270° С модельная металлическая плита С моделью 3 (рис. 2.11, а), после чего бункер поворачивается на 180° С. Смесь падает на модельную плиту, облегая всю ее рабочую поверхность (рис. 2.11, б). Синтетическая смола прилегающей к модельной плите смеси нагревается, расплавляется, затем отверждается. Толщина слоя зависит от времени выдержки смеси на модели, ее температуры и теплофизических свойств наполнителя. При достижении необходимой толщины бункер поворачивается в исходное положение. Непрореагировавшая смесь с модельной плиты ссыпается вниз (рис. 2.11, в). Для лучшего и более быстрого отверждения смеси модельная плита с оболочкой подается в печь, нагретую до температуры 280... 320 °С, где идет окончательный процесс конденсации смолы. После отверждения оболочка снимается с модельной плиты и направляется на сборку форм. Весь процесс получения оболочек длится несколько минут. Съем оболочек осуществляется специальными толкателями, монтируемыми на каждой модельной плите. Параллельно по такой же технологии изготавливают вторую полуформу (оболочку), а также стержни, которые могут быть сплошными или полыми. Полые или оболочковые стержни, полученные рассматриваемым процессом, в последние годы начали использовать не только при литье в оболочковые формы, но и при обычном литье в песчаные формы. Масса таких стержней на 40... 80 % меньше массы сплошных, они легко выбиваются из отливок, формируют высокое качество поверхности и т. д. При сборке формы производят установку стержней, затем соединяют (спаривают) две полуформы. Соединение осуществляют склеиванием или скобами. Литниковая система формируется при изготовлении оболочек. Собранные формы перед заливкой устанавливают в металлические коробки (контейнеры), где свободное пространство между оболочками засыпают опорным материалом — песком или чугунной дробью. Заливка форм чаще всего происходит на конвейере. После заливки металла и затвердевания отливки оболочковые формы и стержни легко разрушаются за счет термодеструкции связующего. Технико-экономическая оценка. Литье в оболочковые формы имеет ряд преимуществ. Использование мелкозернистого песка и металлической оснастки обеспечивает получение гладкой рабочей поверхности форм и стержней. При заливке формы имеют большую прочность и жесткость, что обеспечивает высокую точность размеров. Получению качественного литья способствует также высокая газопроницаемость оболочек. Тонкая газовая рубашка при выгорании смолы защищает поверхность отливок от пригара. По мере выгорания смолы форма теряет прочность и разрушается, не препятствуя свободной усадке сплава. Разрушение оболочек значительно упрощает выбивку отливок. Отработанную смесь регенерируют, прокаливая при 700-800° С до полного удаления связующего — смолы, и снова возвращают в производство, тем самым значительно уменьшая расход свежего песка. Кроме того, при изготовлении тонкостенных оболочковых форм расход формовочной смеси в восемь-десять раз меньше, чем при литье в обычной песчано-глинистой форме. Недостатком способа литья в оболочковые формы является ограничение размеров и массы отливок примерно до 100 кг. С увеличением толщины сечения и при отливке массивных деталей из чугуна и стали при заливке расплава смола в оболочках быстро выгорает и качество поверхности деталей ухудшается. Литье в керамические формы. Существует несколько способов изготовления керамических стержней, из которых собирают соответствующие формы. Разберем один из них. В гидролизованный раствор этилсиликата (см. литье по выплавляемым моделям) при непрерывном перемешивании засыпают смесь кварцевого песка и пылевидного кварца. При достижении однородного состава сметанообразной консистенции к ней добавляют отвердитель (например, водный раствор NаОН или NH4ОН), продолжая перемешивать (смесь готовится в специальных смесителях). Далее суспензию выливают в заранее подготовленные стержневые ящики, в которых она отверждается. Отвержденные стержни извлекают из стержневых ящиков, устанавливают на металлические плиты и поджигают. Горит выделяющийся в результате реакции гидролиза и отвержден

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-14; просмотров: 712; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.68.228 (0.014 с.) |

Рис.2.7. Кокиль с зигзагообразным стояком и щелевым питателем.

Рис.2.7. Кокиль с зигзагообразным стояком и щелевым питателем.

Рис. 8. Схемы процесса изготовления отливок при вращении формы вокруг вертикальной (а) и горизонтальной (б) оси

Рис. 8. Схемы процесса изготовления отливок при вращении формы вокруг вертикальной (а) и горизонтальной (б) оси

Рис. 2.11. Бункерный способ получения оболочковых полуформ

Рис. 2.11. Бункерный способ получения оболочковых полуформ