Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Режимы катодного распыления.Содержание книги

Поиск на нашем сайте

На рис.6а приведена вольтамперная характеристика разряда. При подаче постоянного напряжения в несколько киловольт происходит пробой межэлектродного промежутка, быстрое нарастание тока и падение напряжения в разряде (область зажигания разряда I). При увеличении тока разряда за счёт уменьшения сопротивления Rн площадь катода-мишени, покрытая разрядом, возрастает, плотность разрядного тока и напряжение на разряде остаются постоянными и невысокими, а скорость распыления мала (область нормально тлеющего разряда II). В области III вся площадь мишени покрыта разрядом, и увеличение разрядного тока приводит к повышению плотности разрядного тока, напряжения на разряде и скорости распыления. Область Ш, называемая областью аномально тлеющего разряда, используется в качестве рабочей области в процессах катодного распыления. Для предотвращения перехода в область дугового разряда (область IV) предусмотрены интенсивное водяное охлаждение мишени и ограничение источника питания по мощности. На рис. 6,б выделена рабочая область III ВАХ. Крутизна характеристики в этой области зависит от давления рабочего газа, в нашем случае аргона. Рабочая точка, характеризующая режимы обработки - давление газа Р, ток Jp и напряжение Up разряда, лежит на нагрузочной характеристике источника питания

где Uп - напряжение питания. С другой стороны, скорость распыления мишени W г/см2 ×с

где С - коэффициент, характеризующий род распыляемого материала и род рабочего газа; Uнк - нормальное катодное падение напряжения (область II ВАХ); jp - плотность разрядного тока; dTП - ширина тёмного катодного пространства. Из (2.2) следует, что максимальная скорость распыления достигается при максимальной мощности, выделяемой в разряде. Согласно нагрузочной характеристике (2.1)

Максимум этой функции определяет оптимальные значения тока Jp0 и напряжения Uр0:

При этом однозначно определяется оптимальное значение давления рабочего газа. Выбор значений Un и Rндолжен, как было сказано, предотвращать переход в область дугового разряда, при котором наблюдается выброс с мишени крупных частиц и осаждение тонкой, однородной по толщине плёнки становится невозможным. Магнетронное распыление

К ограничениям и недостаткам процесса катодного распыления относятся: - возможность распыления только проводящих материалов, способных эмитировать в разряд электроны, ионизирующие молекулы аргона и поддерживающие горение разряда; - малая скорость роста плёнки (единицы нм/с) из-за значительного рассеивания распыляемых атомов материала в объёме рабочей камеры. Разновидность методов на основе тлеющего разряда является магнетронное распыление. Магнетронные системы ионного распыления относятся к системам распыления диодного типа, в которых атомы распыляемого материала удаляются с поверхности мишени при ее бомбардировке ионами рабочего газа (обычно аргона), образующимися в плазме аномального тлеющего разряда. Для увеличения скорости распыления необходимо увеличить интенсивность ионной бомбардировки мишени, т. е. плотность ионного тока на поверхности мишени. С этой целью используют магнитное поле В, силовые линии которого параллельны распыляемой поверхности и перпендикулярны силовым линиям электрического поля Е. Катод (мишень) помещен в скрещенное электрическое (между катодом и анодом) и магнитное поле, создаваемое магнитной системой. Наличие магнитного поля у распыляемой поверхности мишени позволяет локализовать плазму аномального тлеющего разряда непосредственно у мишени. Дуги силовых линий В замыкаются между полюсами магнитной системы. Поверхность мишени, расположенная между местами входа и выхода силовых линий В и интенсивно распыляемая, имеет вид замкнутой дорожки, геометрия которой определяется формой полюсов магнитной системы. При подаче постоянного напряжения между мишенью (отрицательный потенциал) и анодом (положительный или нулевой потенциал) возникает неоднородное электрическое поле и возбуждается аномальный тлеющий разряд. Эмиттированные с катода под действием ионной бомбардировки электроны захватываются магнитным полем и оказываются как бы в ловушке, создаваемой, с одной стороны, магнитным полем, возвращающим электроны на катод, а с другой стороны – поверхность мишени, отталкивающей электроны. В результате электроны совершают сложное циклоидальное движение у поверхности катода. В процессе этого движения электроны претерпевают многочисленные столкновения с атомами аргона, обеспечивая высокую степень ионизации, что приводит к увеличению интенсивности ионной бомбардировки мишени и соответственно значительному возрастанию скорости распыления.

Основные параметры магнетронных систем ионного распыления: - удельная скорость распыления – (4-40)·10-5 г/(см2 ·с); - эффективность процесса генерации (по меди) - 3·10-6 г/Дж; - энергия генерируемых частиц – 10-20 эВ; - энергия осаждаемых частиц – 0,2-10,0 эВ; - скорость осаждения 10-60 нм/c; - рабочее давление – (5-50)·10-2 Па. К основным достоинствам магнетронных распылительных систем следует отнести: - высокие скорости распыления при низких рабочих напряжениях (≈500 В) и небольших давлениях рабочего газа; - низкие радиационные дефекты и отсутствие перегрева подложек; - малую степень загрязненности пленок посторонними газовыми включениями; - возможность получения равномерных по толщине пленок на большой площади подложек. Высокочастотное распыление Высокочастотное распыление начали применять, когда потребовалось наносить диэлектрические. Металлы и полупроводниковые материалы обычно распыляют при постоянном напряжении на мишени. Если материал мишени является диэлектриком, то при постоянном напряжении на электроде мишени распыление быстро прекращается, так как поверхность диэлектрика при ионной бомбардировке приобретает положительный потенциал, после чего отражает практически все положительные ионы. Для осуществления процесса распыления диэлектрика необходимо периодически нейтрализовать положительный заряд на нем. С этой целью к металлической пластине, расположенной непосредственно за распыляемой диэлектрической мишенью, прикладывают ВЧ-напряжение с частотой 1-20 МГц (наибольшее распространение для ВЧ-распыления получила частота 13,56 МГц, разрешенная для промышленного применения). При отрицательной полуволне напряжения на диэлектрической мишени (катоде) происходит обычное катодное распыление. В этот период поверхность мишени заряжается положительными ионами, вследствие чего прекращается ионная бомбардировка мишени. При положительной полуволне напряжения происходит бомбардировка мишени электронами, которые нейтрализуют положительный заряд на поверхности мишени, позволяя производить распыление в следующем цикле. Основные параметры, достижимые в установках ВЧ-распыления материалов: - удельная скорость распыления - 2·10-7 - 2·10-6 г/(см2 ·с); - эффективность процесса распыления (по меди) - 6·10-7 г/Дж; - энергия генерируемых частиц – 10-200 эВ; - скорость осаждения – 0,3-3,0 нм/с; - энергия осаждаемых частиц – 0,2-20 эВ; - рабочее давление в камере установки – 0,5-2,0 Па. 2.1.11. Плазмо-ионное распыление в несамостоятельном газовом разряде В распылительных системах данного типа горение газового разряда поддерживается дополнительным источником (магнитное поле, ВЧ-поле, термокатод). На рис.7 представлена трехэлектродная распылительная система, в которой в качестве дополнительного источника электронов используется термокатод.

Термокатод (1) испускает электроны в сторону анода (3). Этот поток ионизирует остаточный газ, поддерживая горение разряда. На распыленную мишень (2) подается высокий отрицательный потенциал, в результате чего положительные ионы плазмы (4) вытягиваются на мишень и бомбардируют ее поверхность, вызывая распыление материала мишени. Положки (5) располагаются напротив мишени и на них осаждается распыленный материал.

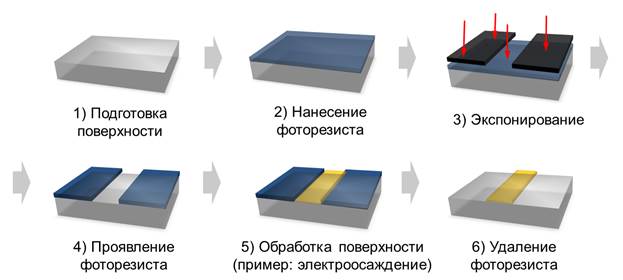

Использование несамостоятельного газового разряда позволяет осуществлять нанесение покрытий при низком рабочем давлении в камере установки (5·10-2 Па), что обеспечивает снижение концентрации газов, захваченных пленкой, а также увеличение средней энергии осаждаемых частиц вследствие уменьшения числа столкновений распыленных частиц с молекулами газа на пути к подложке. Скорость распыления в рассмотренной трехэлектродной системе регулируется силой тока эмиссии термокатода, давлением в камере установки и напряжением на мишени и может изменяться в широких пределах (1-1000 А/мин). Таким образом, к преимуществам систем триодного распыления по сравнению со стандартными диодными распылительными системами следует отнести: более высокие скорости осаждения; уменьшения пористости и повышение чистоты осаждаемых пленок; повышение адгезии пленок к подложкам. Фотолитография Получение рельефа требуемой конфигурации в диэлектрических и металлических пленках, нанесенных на поверхность полупроводниковых или диэлектрических подложек, является неотъемлемым процессом технологии изготовления интегральных схем (ИС). Он получил название литографии. Литография основана на использовании особых высокомолекулярных соединений — резисторов, обладающих способностью изменять свои свойства под действием различного рода излучений — ультрафиолетового (фотолитография), рентгеновского (рентгенолитография), потока электронов (электронолитография) и ионов (ионно-лучевая литография). Фотолитография состоит в следующем. Чувствительные к свету соединения — фоторезисторы (ФР) наносятся на поверхность подложки и подвергаются воздействию излучения (экспонируются). Использование специальной стеклянной маски с прозрачными и непрозрачными полями фотошаблона (ФШ) приводит к локальному воздействию излучения на ФР и, следовательно, к локальному изменению его свойств. При последующем воздействии определенных химикатов происходит удаление с подложки отдельных участков пленки ФР, освещенных или неосвещенных в зависимости от типа ФР (проявление). Создается защитная маска с рисунком, повторяющим рисунок фотошаблона. Резисторы могут быть как негативными, так и позитивными. После воздействия экспонирующего облучения растворимость негативных резисторов в проявителе уменьшается, а позитивных увеличивается.

Рис 1. Процесс фотолитографии. Фоторезисты — это светочувствительные материалы с изменяющейся под действием света растворимостью. Фоторезисты обычно состоят из трех компонентов: – светочувствительных веществ; – пленкообразующих веществ; – растворителей В негативных ФР под действием света протекает реакция фотоприсоединения (фотополимеризации). При фотополимеризации происходит поперечная сшивка молекул полимера, в результате чего они укрупняются, становятся трехмерными, и их химическая стойкость возрастает. В негативных ФР на основе поливинилциннаматов (ПВЦ) полимерной основой является эфир поливинилового спирта, с молекулами которого связана коричная кислота, представляющая собой светочувствительный компонент (циннамоильная группа). В позитивных ФР под действием света образуются растворимые соединения (фоторазложение). Для осуществления этой задачи удобно использовать смеси нафтохинондиазидов (НХД) с фенолформальдегидными смолами в органических растворителях. Основными параметрами ФР являются светочувствительность, разрешающая способность, химическая стойкость к травителям [1, 2]. Светочувствительность S — это величина, обратная экспозиции, т.е. количеству световой энергии, необходимой для облучения ФР, чтобы перевести его в нерастворимое (негативный ФР) или растворимое (позитивный ФР) состояние

где H — экспозиция (доза облучения); E — энергооблученность; t — длительность облучения (или плотность потока энер- гии на поверхность фотослоя). Критерием светочувствительности ФР служит четкость рельефа рисунка в его слое после проведения процессов экспонирования и проявления. При этом рельеф рисунка должен иметь резко очерченную границу между областями удаленного и оставшегося на поверхности подложки слоя ФР. критерием светочувствительности нега- тивного ФР является образование после экспонирования и про- явления на поверхности подложки локальных полимеризован- ных участков — рельефа рисунка. Критерием S позитивного ФР является полнота разрушения и удаления с поверхности под- ложки локальных участков слоя ФР после экспонирования и проявления и образование рельефа рисунка. Разрешающая способность характеризует способность ФР к созданию рельефа рисунка с минимальными размерами эле- ментов. Разрешающая способность R определяется числом линий равной ширины, разделенных промежутками такой же ширины и умещающихся в одном миллиметре. Разрешающая способность определяется путем экспонирования ФР через штриховую миру, которую используют в качестве ФШ. После проявления выделяется участок с различимыми штрихами наименьшей ширины. Разрешающая способность ФР и процесса ФЛ в целом с уменьшением толщины слоя ФР увеличивается (рис. 2.). Однако нижний предел толщины слоя ФР обусловлен снижением защитной способности таких слоев. При d<0,2 мкм возрастает растравливание слоя за счет дефектов пленки на операции проявления. Разрешающая способность для негативных ФР составляет 300 линий/мм, для позитивных ФР она выше — 1500-2000 линий/мм. Для получения изображений элементов с размерами 5–10 мкм необходимо выбирать фоторезист с R=500–1000 линий/мм.

Химическая стойкость — это способность слоя ФР защищать поверхность подложки от воздействия травителя. Критерием стойкости является время, в течение которого ФР выдерживает действие травителя до момента появления таких дефектов, как частичное разрушение, отслаивание от подложки, локальное точечное растравливание слоя или подтравливание его на границе с подложкой. Стойкость ФР к химическим воздействиям зависит от типа ФР, его толщины и др. Адгезия — это способность слоя ФР препятствовать проникновению травителя к подложке по периметру рельефа рисунка элементов. Стабильность свойств ФР характеризуется их сроком службы. Выбор толщины фоторезиста делается исходя из следующих соображений. Практикой установлено, что толщина ФР должна быть в 3–4 раза меньше минимального размера рисунка элементов. С другой стороны, толщина ФР должна быть достаточной, чтобы противостоять действию травителей (кислот и щелочей) и перекрывать локальные дефекты. Таким образом, выбор толщины ФР обусловлен компромиссом между требованием достаточной разрешающей способности и адгезии, с одной стороны, и защитными свойствами, с другой. Обычно толщину ФР выбирают в пределах 0,5–1,5 мкм. Способы экспонирования В оптической литографии используется три способа: – контактная фотолитография; – бесконтактная или фотолитография с зазором; – проекционная фотолитография. При контактной фотолитографии фотошаблон находится в непосредственном контакте со слоем ФР на подложке В бесконтактной ФЛ во время экспонирования между подложкой и ФШ поддерживается небольшой зазор 10–40 мкм. Этот зазор уменьшает (но не устраняет) возможность повреждения поверхности шаблона. При наличии зазора дифракция света уменьшает разрешающую способность и одновременно ухудшает четкость изображения. Степень этих негативных явлений зависит от величины зазора между ФШ и подложкой, который может быть неодинаковым вдоль пластины. При малых зазорах основным источником искажений являются неровности поверхности подложки (пластины), при больших — эффекты дифракции. Проекционная фотолитография заключается в проектировании изображения ФШ на подложку, покрытую ФР, с помощью проекционного объектива.

Рис.3. Методы фотолитографии. а-контактный, б-бесконтактный, в-проекционный

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 604; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.0.35 (0.012 с.) |

(2.1)

(2.1) (2.2)

(2.2) (2.3)

(2.3) .

.