Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термическое вакуумное напылениеСодержание книги

Поиск на нашем сайте

КУРСОВАЯ РАБОТА

По дисциплине «Промышленные технологии и инновации»

на тему

«Изготовление плат методом Тонкопленочной технологии».

Выполнила: Филатова А..А. Группа: 3УИН-3ДБ-011 Проверил: Луценко А.В.

Москва, 2016

Содержание

Введение.

1-2 листа Создание микросхем начинается с подготовки подложек. Применяют диэлектрические подложки квадратной или прямоугольной формы размерами до 10 см и толщиной 0,5...I мм. Подножки должны иметь высокую механическую прочность, хорошую теплопроводность, быть термостойкими, химически инертными к осаждаемым веществам, иметь хорошую адгезию к ним. Для тонкопленочных микросхем важны гладкая поверхность и отсутствие газовыделения в вакууме. Необходимо, чтобы диэлектрические потери в подложках высокочастотных и СВЧ-микросхем были малы, а диэлектрическая проницаемость слабо зависела от температуры. Основным материалом подложек тонкопленочных микросхем является ситалл кристаллическая разновидность стекла. Применяется также алюмооксидная керамика смесь окислов в стекловидной и кристаллической фазах (основные компоненты А12О3 и SiO2). Перед нанесением тонких пленок поверхность подложек должна быть тщательно очищена. Для толстопленочных микросхем используют керамические подложки с относительно шероховатой поверхностью (высота неровностей порядка 1 мкм). Подложка должна обладать повышенной теплопроводностью, так как толстопленочная технология характерна для мощных гибридных микросхем. Поэтому применяют высокоглиноземистые (96 % А12О3) и бериллиевые (99,5 % ВеО) керамики. Изготовление гибридных микросхем делиться на два этапа. Первый включает процессы формирования на подложках пассивных пленочных элементов и проводников соединений. В тонкопленочных микросхемах для этой цели применяют операции нанесения тонких пленок. Рисунок формируется непосредственно в процессе нанесения пленок с помощью накладных трафаретов либо в процессе фотолитографии. В конце первого этапа на подложках формируют матрицу одинаковых структур, каждая из которых соответствует одной микросхеме, т. е. пассивные части микросхем создаются групповыми методами. Второй этап - контрольно-сборочный, начинается с контроля пассивных элементов на подложках. Достаточно большие размеры элементов позволяют осуществлять подгонку их параметров, например, с помощью лазера. Далее производят разрезание подложек, установку их в корпуса, монтаж дискретных компонентов, соединение контактных площадок подложек с выводами корпуса, герметизацию корпуса, контроль и испытания. Контрольно-сборочные операции индивидуальны для каждой микросхемы и в основном (на 70...80 %) определяют трудоемкость изготовления и стоимость. Тонкопленочная технология применяется при создании гибридно-пленочных микросхем, коммутационных плат микросборок, при получении металлических межсоединений при производстве полупроводниковых МС. Проводники на поверхности кристалла полупроводниковой ИМС, а также пассивные элементы гибридно-пленочных МС создаются на основе тонких пленок толщиной 0,1...2 мкм. Высокая точность по толщине и химическая чистота для тонких пленок могут быть достигнуты только при выращивании слоя из атомарного (молекулярного) потока. Такие условия можно создать в вакууме либо при нагреве, испарении и конденсации материала — термическое вакуумное напыление (ТВН), либо при бомбардировке твердого образца материала (мишени) ионами инертного газа, распыления его в атомарный (молекулярный) поток и конденсации на поверхности изделия — распыление ионной бомбардировкой (РИБ). Испаренные и распыленные частицы переносятся на подложку через вакуумную среду (или атмосферу реактивных газов, вступая при этом в плазмохимические реакции). Для повышения степени ионизации потока осаждаемого вещества в вакуумную камеру могут быть введены специальные источники заряженных частиц (например, термокатод) или электромагнитного излучения. Дополнительное ускорение движения ионов к обрабатываемой поверхности может достигаться за счет приложения к ней отрицательного напряжения. Общими требованиями, предъявляемыми к каждому из этих методов, является воспроизводимость свойств и параметров получаемых пленок и обеспечения надежного сцепления (адгезии) пленок с подложками и другими пленками. Для понимания физических явлений, происходящих при нанесении тонких пленок в вакууме, необходимо знать, что процесс роста пленки на подложке состоит из двух этапов: начального и завершающего. Рассмотрим, как взаимодействуют наносимые частицы в вакуумном пространстве и на подложке. Покинувшие поверхность источника частицы вещества движутся через вакуумное (разреженное) пространство с большими скоростями (порядка сотен и даже тысяч метров в секунду) к подложке и достигают ее поверхности, отдавая ей при столкновении часть своей энергии. Доля передаваемой энергии тем меньше, чем выше температура подложки. Сохранив при этом некоторый избыток энергии, частица вещества способна перемещаться (мигрировать) по поверхности подложки. При миграции по поверхности частица постепенно теряет избыток своей энергии, стремясь к тепловому равновесию с подложкой, и при этом может произойти следующее. Если на пути движения частица потеряет избыток, своей энергии, она фиксируется на подложке (конденсируется). Встретив же на пути движения другую мигрирующую частицу (или группу частиц), она вступит с ней в сильную связь (металлическую), создав адсорбированный дуплет. При достаточно крупном объединении такие частицы полностью теряют способность мигрировать и фиксируются на подложке, становясь центром кристаллизации. Вокруг отдельных центров кристаллизации происходит рост кристаллитов, которые впоследствии срастаются и образуют сплошную пленку. Рост кристаллитов происходит как за счет мигрирующих по поверхности частиц, так и в результате непосредственного осаждения частиц на поверхность кристаллитов. Возможно также образование дуплетов в вакуумном пространстве при столкновении двух частиц, которые в конечном итоге адсорбируются на подложке. Образованием сплошной пленки заканчивается начальный этап процесса. Так как с этого момента качество поверхности подложки перестает влиять на свойства наносимой пленки, начальный этап имеет решающее значение в их формировании. На завершающем этапе происходит рост пленки до необходимой толщины. При прочих неизменных условиях рост температуры подложки увеличивает энергию, т.е. подвижность адсорбированных молекул, что повышает вероятность встречи мигрирующих молекул и приводит к формированию пленки крупнокристаллической структуры. Кроме того, при увеличении плотности падающего пучка повышается вероятность образования дуплетов и даже многоатомных групп. В то же время рост количества центров кристаллизации способствует образованию пленки мелкокристаллической структуры. Разреженное состояние газа, т.е. состояние, при котором давление газа в некотором замкнутом герметичном объеме ниже атмосферного, называют вакуумом. Вакуумная техника занимает важное место в производстве пленочных структур ИМС. Для создания вакуума в рабочей камере из нее должны быть откачаны газы. Идеальный вакуум не может быть достигнуть, и в откачанных рабочих камерах технологических установок всегда присутствует некоторое количество остаточных газов, чем и определяется давление в откачанной камере (глубина, или степень вакуума). 5-6 листов Процессы напыления Резистивное напыление Это первый метод нанесения тонкопленочных покрытий в вакууме, который до недавнего времени наиболее широко применялся. Отличительными особенностями его являются техническая простота, удобство контроля и регулирования режимов работы испарителя и возможность получения покрытий различного химического состава. В резистивных испарителях тепловая энергия для нагрева испаряемого вещества образуется за счет выделения джоулева тепла прохождении электрического тока через нагреватель. К материалам, используемым для изготовления нагревателей резистивных испарителей, предъявляются следующие требования. 1. Давление пара материала нагревателя при температуре испарения осаждаемого вещества должно быть пренебрежительно малым. 2. Материал нагревателя должен хорошо смачиваться расплавленным испаряемым веществом, так как это необходимо для обеспечения хорошего теплового контакта между ними. 3. Между материалом нагревателя и испаряемым веществом не должны возникать никакие химические реакции и образовываться легколетучие сплавы этих веществ, так как в противном случае происходит загрязнение наносимых пленок и разрушение нагревателей. Для нанесения покрытий резистивным методом применяются различные конструкции и способы испарения металлов и сплавов. Наиболее широко используются проволочные, ленточные, тигельные и автотигельные испарители дискретного действия. Проволочные испарители, основное достоинство которых заключается в простоте устройства и высокой экономичности, изготавливаются из проволоки тугоплавких металлов (W, Mo, Ta) и выпускаются самых разнообразных форм (в виде петли, цилиндрической спирали, конической спирали, V-образной формы и др.). Применяются для испарения веществ, которые смачивают материал нагревателя. При этом расплавленное вещество силами поверхностного натяжения удерживается в виде капли на проволочном нагревателе. Применяемая проволока (обычно диаметром от 0,5 до 1,5 мм) должна иметь по всей длине одинаковое сечение, иначе из-за местных перегревов будет нарушена равномерность получаемого слоя и, кроме того, проволока быстро перегорит. При хорошем смачивании материала нагревателя испаряемым металлом всегда имеет место более или менее активное взаимодействие между ними, что в конечном свете приводит к разрушению испарителя и снижению чистоты наносимого покрытия. С помощью проволочных испарителей может происходить в телесном угле вплоть до 4 П. Ленточные испарители изготавливаются из тонких листов тугоплавких металлов и имеют специальные углубления (в виде желобков, лодочек, чашек или коробочек), в которых размещается испаряемый материал. Они применяются для испарения порошковых материалов и неорганических соединений. Эти испарители, так же как и проволочные просты по конструкции, но по сравнению с последними потребляют большую мощность вследствие значительных потерь на тепловое излучение. Ленточные испарители имеют большую направленность испарения, и практически предельно возможная область испарения их ограничена телесным углом 2 П.

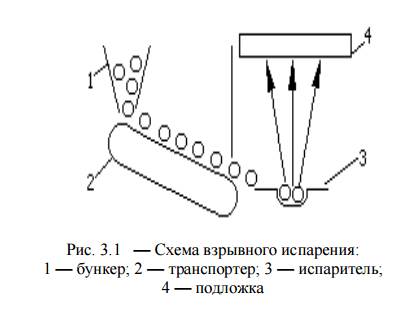

Тигельные испарители могут применяться для испарения материалов, не вступающих в реакцию с материалом тигля и не образующих с ним сплавов. Они изготавливаются из тугоплавких металлов (W, Mo, Ta) из окислов металлов (Al2 O3, BeO, ZrO2, ThO2 и др.) и графита. Для осаждения материалов с низкой температурой испарения можно также использовать тигли из тугоплавкого стекла и кварца. Тигли из окиси алюминия используются для металлов, температура испарения которых ниже 1600о С (Cu, Mn, Fe, Sn); тигли из окиси бериллия могут быть использованы до температуры 1750о С, окиси тория – до 2200о С. При испарении материалов при температурах порядка 2500о С применяются тигли из графита. Однако многие материалы при высоких температурах реагируют с углеродом с образованием карбидов и поэтому не могут быть испарены из таких тиглей (например, Al, Si, Ti). Из графитовых испарителей эффективно испаряются Be, Ag, Sr. Многие окислы активно восстанавливаются углеродом, что дает возможность очищать металлы с помощью графитовых тиглей. Основное достоинство тигельных испарителей состоит в том, что с их помощью можно осуществлять испарение большого количества веществ. По сравнению с проволочными и ленточными испарителями они являются более инерционными, так как малая теплопроводность материалов не позволяет обеспечить быстрый нагрев испаряемого материала. Кроме того, тигли из окислов не допускают быстрого нагрева ввиду опасности их разрушения тепловым ударом. К недостаткам тигельных испарителей следует также отнести и то, что с их помощью может быть получен только узкий пучок испаряемого вещества. Для испарения сплавов и веществ сложного состава (например, металлокерамических смесей), которые состоят из компонентов с резко отличными скоростями испарения, применяются поверхностные испарители дискретного действия. испарение применяется для осаждения пленок, соединений, сплавов и смесей, составляющие которых имеют разные давления паров. Температура испарителя выбирается такой, чтобы происходило испарение наименее летучего вещества. Испаряемое вещество в виде гранул загружается в бункер 1 и подается за счет вибраций на транспортер 2. С транспортера вещество попадает на разогретый испаритель 3. Поток испаренного вещества поступает на подложку 4 (рис. 3.10). Температура испарителя должна быть такой, чтобы каждая порция испарялась мгновенно и полностью. Весь процесс испарения разбивается на ряд дискретных испарений. Для взрывного испарения очень важным является выбор оптимальной темпера- туры испарения. При температуре испарителя меньше оптимальной взрывное испарение будет происходить точно так же, как обычное термическое испарение с диссоциацией или разложением, а испарение при температуре больше оптимальной будет сопровождаться появлением в молекулярном потоке испаренного вещества очень крупных частиц, попадающих на подложку что в большинстве случаев недопустимо. Поэтому для реализации взрывного испарения необходимо грамотно выбирать температуру испарения, материал и конструкцию испарителя.

В случае металлов и сплавов непрерывное испарение малых количеств вещества можно производить при подаче проволоки с катушки через направляющую трубку на поверхность нагретого испарителя. Для испарения соединений используются, главным образом, устройства, в которых порошок подается за счет вибрации из бункера. Широкое распространение получат так называемые автотигельные испарители, в которых капля или ванна расплавленного металла соприкасается с тем же металлом, находящимся в твердом состоянии. Такой способ позволяет получать покрытия высокой частоты. Для получения покрытий, характеризующихся высокой однородностью структуры и химического состава, испарением порошковых материалов предварительно необходимо провести процессы сепарации и отсева порошка по фракциям, тщательное механическое перемешивание при использовании порошков различного химического состава, дегазацию порошка и отвод выделившихся газов из объема вакуумной камеры. Методу резистивного испарения присущи недостатки, значительно снижающие область его использования. К числу основных недостатков метода следует отнести отсутствие заметной ионизации паров испаряемого материала, трудности управления основными параметрами потока, высокую инерционность испарителей. Индукционное напыление Для устранения нежелательных последствий, связанных с взаимодействием между испаряемым веществом и испарителем, и получения покрытий высокой чистоты используется индукционное испарение. Принцип действия тигля с индукционным нагревом показан на рис.3.2. При плавлении масса металла (1) под действием сил электромагнитного поля, создаваемого катушкой (2), поднимается таким образом, что поверхность соприкосновения нагретого до высокой температуры металла с тиглем (3) оказывается минимальной. В результате происходит ослабление химических реакций между испаряемым металлом и тиглем.

Рис.3.2. Индукционный испаритель К недостаткам индукционного метода нагрева следует отнести невозможность непосредственного испарения диэлектриков и необходимость использования специальных Индукторов для испарения различных металлов, а также низкий КПД установки. Лазерное напыление В лазерных испарителях нагрев испаряемого вещества, помещенного в вакуум, осуществляется при помощи фокусированного излучения оптического квантового генератора (ОКГ), находящегося вне вакуумной камеры. Нанесение пленок с помощью лазера возможно благодаря следующим свойствам луча: точной фокусировке излучения и дозировке его энергии, высокой плотности потока энергии (108 – 1010 Дж/см2). Основными достоинствами метода импульсного лазерного напыления (ИЛН) являются: - предельно чистые условия вакуумного испарения (источник энергии для испарения вещества находится вне вакуумного объема, испарение производится из «собственного тигля»); - возможность получения пленок самых тугоплавких материалов и сохранения стехиометрического состава многокомпонентных соединений (высокая плотность потока энергии лазерного излучения и его малая длительность позволяют достичь высоких температур – до десятков тысяч градусов, при которых все компоненты испаряются в одинаковой мере); - высокая мгновенная скорость напыления (103 –105 нм/с) и реализуемый беззародышевый механизм роста пленки, которые обеспечивают сплошность слоев при толщине, близкой к мономолекулярной. Это позволяет использовать ИЛН для получения ультратонких пленок и сверхрешеток; - использование только низкоэнергетической части плазмы, что способствует получению бездефектных пленок, близких по своим параметрам к пленкам, получаемым методом молекулярно-лучевой эпитаксии. Импульсный лазер – очень удачная разновидность испарителя для МЛЭ, поэтому лазерное напыление может органически вписываться в аппаратуру метода МЛЭ; - стабильность наносимых за 1 импульс слоев толщиной 0,1 – 10,0Å/имп позволяет программировать напыление пленок строго контролируемой толщины; - высокая производительность и технологичность. В настоящее время для ИЛН применяются мощные газовые лазеры на СО2 (λ=10,6мкм) или твердотельные рубиновые (λ=0,6943 мкм) и неодимовые (λ= 1,06 мкм) лазеры. Для испарения диэлектриков рекомендуется применять СО2 - лазеры, поскольку диэлектрики лучше поглощают длинноволновое излучение. Наилучшие результаты по получению тонких и ультратонких пленок, особенно пленок соединений, получены с помощью неодимовых лазеров. Для обеспечения лучшей воспроизводимости свойств пленок и осуществления контроля, управления и автоматизации технологического процесса используют метод частотного ИЛН, который заключается в последовательном нанесении пленки в вакууме небольшими порциями (менее монослоя за 1 импульс), следующими друг за другом с определенной частотой. Для металлов и сплавов оптимальным оказался режим f = 50 Гц, τ = 10 нс, выделяемая на поверхности мишени мощность q=5·108 - 5·109 Вт/см2, а для полупроводников и диэлектриков 10 кГц, 200 нс и 107 - 108 Вт/см2 соответственно. Для улучшения однородности и воспроизводимости пленочных образцов и структур применяется или сканирование лазерного луча по неподвижной мишени, или перемещение в вакуумной камере установки. Важнейшим физико-технологическим параметром лазерного метола получения пленок, определяющим температуру и длительность испарения, состав и состояние испаренного вещества, а через них – скорость и механизм конденсации, структуру и свойства осажденного слоя, является режим работы ОКГ. Так, режим СИ (секундный импульс) позволяет испарять без диссоциации даже сложные органические соединения, МИ (миллисекундный импульс) дает поровую фазу с разнообразным набором молекулярных фрагментов-комплексов, в режиме НИ (наносекундный импульс) достигаются очень высокие температуры – до десятков тысяч градусов, что приводит к полной диссоциации пара и его сильной ионизации. Импульсные ОКГ используются, как правило, в режимах МИ (q=106 - 107 Вт/см2) и НИ (q≥109 Вт/см2). Электронно-микроскопически было установлено, что пленки, полученные в режиме МИ (q=5·105 Вт/см2), однородны по толщине, тогда как НИ-конденсаты (q=108 – 109Вт /см2) независимо от материала пленки, подложки и толщины пленки обнаруживали «шероховатость» с характерным размером ~ 50 нм. Одной из важных характеристик лазерного испарения является его эффективность – отношение испаренной за импульс массы mi к энергии лазерного импульса Ei:β = mi /Ei. В результате НИ становится существенным взаимодействие пара с излучением и пара с мишенью. В первый момент пар экранизирует собой поверхность мишени, интенсивно поглощая лазерное излучение. Затем начинается переизлучение поглощенной энергии. Вторичное излучение, взаимодействия с мишенью, приводит к ее испарению. В силу изменения механизма испарения в режиме НИ большая часть энергии импульса ОКГ тратится на разогрев пара и существенно меньшая – на его образование, поэтому эффективность β при прочих равных условиях значительно меньше (на порядок), чем в режиме МИ. Характерными величинами для эффективности испарения являются следующие значения: βМИ =0,1 мг/Дж, βНИ =0,01 мг/Дж. На величину эффективности испарения могут сильно влиять уменьшение теплопроводности и увеличения поглощения, которые реализуются при использовании порошковых мишеней. При испарении вещества наносекундными импульсами ОКГ имеет место эшелированный характер разлета (а, следовательно, и конденсации на подложке): впереди движутся быстрые электроны, затем ионы максимальной зарядности (с энергией до 1000 ЭВ и более), в конце ионной составляющей – ионы минимальной зарядности, и наконец самая медленная часть сгустка – нейтральная (с энергией ~ 1 ЭВ). Эшелированный характер разлета плазменного сгустка приводит к неоднородному во времени процессу. Процесс конденсации начинается с «ионного шока» - бомбардировки поверхности подложки ионами высоких энергий при большой плотности (может достигать сотен А/см). После быстрых ионов на подложку налетает более медленная часть сгустка: малозарядные ионы и нейтральные атомы. Последствиями «ионного шока» могут быть: очистки поверхности подложки, ее нагрев, травление со вскрытием имеющихся дефектов и образованием новых и эрозия мишени. Это, в свою очередь, оказывает большое влияние на свойства конденсата, например, на повышенную адгезию пленок, полученных с помощью ОКГ. Необходимо отметить, что, несмотря на импульсный характер испарения, из-за дисперсии скоростей разлета компонентов плазменного сгустка скорость конденсации может быть практически постоянной, если частота следования импульсов достаточно велика, так что f> 1 / τк (τк - время конденсации). Испарения вещества импульсным ОКГ происходит в существенно неравновесных условиях, при интенсивных механических воздействиях, вызванных термическими напряжениями, ударными волнами, газовым давлением и т.д. В результате разрушения мишени одновременно с паром или плазмой образуются твердые и жидкие микрочастицы, имеющие скорость разлета, близкую к скорости парового сгустка, и вызывающие появление микродефектов в конденсируемой пленке, - так называемого брызгового эффекта. Для уменьшения брызгового эффекта можно использовать различные приемы: применение порошковой мишени с последующей дегазацией, медленное (от импульса к импульсу) или скоростное (за время одного импульса) сканирование. Интересным структурным аспектом проблемы лазерной конденсации является возможность получения сплошных сверхтонких конденсатов, связанная с высокой скоростью поступления пара на подложку и реализуемым беззародышевым механизмом роста. Само понятие «зародыш» связывается с устойчивой группировкой атомов, противопоставляемой подвижным адсорбированным атомам. При ИЛН существенного движения адатомов за время осаждения монослоя (10-5 - 10-7 с) не происходит: атом не успевает переместиться на значительное расстояние, прежде чем рядом с ним не появится новый атом, второй, третий и т.д. Рост пленки становится беззародышевым: присоединение атомов к конденсируемому слою осуществляется не из поверхностного двумерного газа, а непосредственно из паровой фазы. Поскольку ИЛН как метод получения бездефектных тонких, и особенно ультратонких пленок и сверхрешеток, получил развитие лишь в последние годы, он пока реализован только в исследовательских установках. Электродуговое напыление При вакуумном дуговом способе нанесения тонких пленок металлов и их соединений генерация потока вещества, составляющего основу покрытия, осуществляется за счет эрозии электродов электрической дугой. Принципиально возможно использование различных форм стационарной вакуумной дуги (дуга с холодным расходуемым катодом; дуга с распределенным разрядом на горячем расходуемом катоде; дуга с нерасходуемым полым катодом, горящая в парах материала анода), существование которых обусловлено принципиально различным протеканием самосогласованных процессов генерации вещества и эмиссии электронов с катода. Однако широкое применение нашла лишь первая форма вакуумной дуги. Электрическая дуга с холодным расходуемым катодом реализуется в диапазоне давлений от сотен атмосфер до сколь угодно низких и представляет собой низковольтный (U= 10-30В) сильноточный (I = 101 - 104 А) разряд, горящий в парах материала катода. При этом генерация материала катода осуществляется катодными пятнами вакуумной дуги. В катодных пятнах также протекают локальные процессы интенсивной электронной эмиссии. Число катодных пятен пропорционально току дуги, плотность тока в пятне очень высока и составляет 105 - 107 А/см2, концентрация мощности в катодном пятне 107 - 108 Вт/ cм2. Испарение материала катода из области катодного пятна (с характерными размерами 10-4 - 10-2 см) осуществляется под действием низковольного ионного пучка. При этом часть продуктов испарения возвращается в виде ионного тока на катод (поддерживая процессы генерации и эмиссии электронов), а остальная их доля поступает в объем системы, формируя плазму, которая составляет эффективный продукт генерации. Продукты генерации, фазовый состав которых определяется в основном видом материала катода, содержит микрокапельную (размеры частиц от нескольких микрон и ниже), паровую и ионизированную фазы (ионы различной кратности). На тугоплавких металлах доля капельной фазы составляет менее 1% от полного расхода, на легкоплавких - десятки процентов. Данный метод особенно эффективен при генерации плазм тугоплавких металлов. При работе электродугового испарителя металлов в коаксиальной конструкции катодные пятна стремятся уйти на боковую поверхность катода (в область, где расстояние до анода минимально). Это исключает возможность проведения осаждения пленок на подложки, расположенные над (под) торцевой поверхностью катода. Для удержания катодных пятен на торцевой поверхности катода используют 2 вида конструкций. 1. Испарители с электростатическим удержанием катодных пятен. В конструкциях данного типа боковая поверхность катода, не подлежащая испарению, прикрыта экраном, изолированным от электродов испарителя. Катодное пятно, попадая на боковую поверхность катода (под экран), прекращает свое существование, так как прерывается поток плазмы, служащей проводником тока между катодным пятном и анодом. Для нормальной работы испарителя с электростатическим экраном ток дуги необходимо увеличивать настолько, чтобы на поверхности катода одновременно существовало не менее двух катодных пятен. В этом случае при погасании одного пятна горение дуги поддерживается другими. Во многих случаях увеличение тока дуги является нежелательными, так как это приводит к повышению содержания капельной фазы материала катода в наносимых покрытиях, что снижает их качество. Поэтому наиболее широкое применение нашли конструкции второго типа. 2. Испарители с магнитным удержанием катодных пятен. Удержание катодных пятен на поверхности испарения катода осуществляется с помощью магнитного поля. При стремлении катодного пятна уйти на боковую поверхность катода радиальная составляющая силы, возникающей при взаимодействии тока с направленным под углом к нему магнитным полем, удерживает катодные пятна на поверхности испарения. Серьезной проблемой, с которой приходится сталкиваться при электродуговом испарении холодного катода, является эрозия капель из катодного пятна, что вызывает появление микродефектов в конденсируемой пленке и может стать причиной снижения эксплуатационных характеристик покрытий. Образование капельной фазы связано с катодными процессами вакуумной дуги и зависит как от теплофизических характеристик материала катода (удельная теплоемкость, коэффициент температуропроводности, температура плавления, удельная теплота плавления, температура кипения, давление насыщенных паров), состояния его рабочей поверхности (наличие микронеровностей, трещин) и внутреннего объема (наличие газовых включений), так и от технологических параметров нанесения покрытий (ток дуги, ток подмагничивания, парциальные давления газов в камере установки). По сложившимся в настоящее время представлениям испускание жидких капель катодным пятном вакуумной дуги происходит при формировании на поверхности катода эрозионных кратеров и обусловлено воздействием давления плазмы на поверхность жидкого металла. Данный механизм образования капельной фазы не позволяет объяснить установленную экспериментально зависимость содержания микрокапель в покрытии от содержания газовых включений в катоде (в частности, факт полного отсутствия микрокапель в покрытиях при использовании катодов с газосодержанием менее 10-6 %). Следует также отметить, что при осуществлении процесса плавления-вымывания жидкой пленки с боковой поверхности эрозионного кратера разлет капель должен происходить в основном под малым углом к поверхности катода. Между тем в покрытиях, как правило, фиксируются капли, разлетающиеся в направлении нормали к поверхности катода. Их образование связано, по мнению авторов, с процессами объемного парообразования (пузырькового кипения) в катодном пятне. Исходя из данного механизма, можно выделить следующие физически значимые параметры процесса образования микрокапель: концентрацию газовых включений в катоде N0 (определяет число центров парообразования, обуславливающих пузырьковое кипение), концентрацию мощности в катодном пятне q (определяет толщину слоя расплава, время существования пузырька в расплаве и радиус пузырька, соответствующий длительности его существования), скорость движения катодного пятна (ограничивает временные рамки процесса). Основные параметры, характеризующие установки для нанесения покрытий вакуумным электродуговым способом: - удельная скорость испарения – 2·10-4 –5·10-3 г/(см2 ·с); - эффективность процесса испарения – 2·10-6 –10-5 г/Дж; - степень ионизации – 10-90%; - энергия генерируемых частиц – 10 – 100 эВ; - скорость осаждения ~5 нм/с. К основным достоинствам метода нанесения тонких пленок вакуумным электродуговым испарением относятся следующие: - возможность точно регулировать скорость нанесения покрытий путем изменения тока дуги; - возможность управлять составом покрытия, используя несколько катодов из различных материалов или же составные (многокомпонентные) катоды; - высокая энергия плазменной струи, способствующая получению высокой адгезии покрытия; - высокая степень ионизации, способствующая эффективной агломерации зародышей и формированию сплошных пленок минимально возможных толщин; - возможность получения тонких пленок соединений металлов за счет ввода в камеру реакционного газа; - технологичность процесса осаждения, позволяющая использовать для управления процессом ЭВМ. Катодное распыление

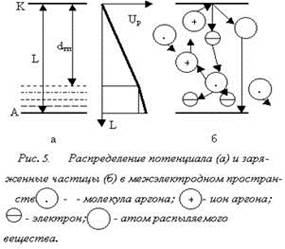

Катодное распыление - одна из разновидностей распыления ионной бомбардировкой постепенно вытесняется более совершенными процессами высокочастотного и магнетронного распыления. Однако, будучи относительно простым и в то же время содержащим все основные черты этой группы процессов, оно представляет собой наиболее удобную форму для изучения процессов этого вида распыления вообще. На рис.4 представлена схема рабочей камеры установки катодного распыления. Основными элементами камеры являются: 1 - анод с размещенными на нём подложками; 2 - игольчатый натекатель, обеспечивающий непрерывную подачу аргона; 3 - катод - мишень из материала, подлежащего распылению и осаждению; 4 - вакуумный колпак из нержавеющей стали; 5 - экран, охватывающий катод с небольшим зазором и предотвращающий паразитные разряды на стенки камеры; 6 - постоянный электромагнит, удерживающий электроны в пределах разрядного столба; 7 - герметизирующая прокладка. Питание осуществляется постоянным напряжением, нижний электрод с подложками заземлён и находится под более высоким потенциалом, чем катод-мишень. Переменная нагрузка служит для регулирования тока разряда. На рис.5 представлена упрощённая структура разряда и распределение потенциала вдоль разряда, а также типы частиц, участвующих в процессе.

Разряд разделён на две зоны: тёмное катодное пространство и светящаяся область. На тёмное катодное пространст

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 1016; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.103.70 (0.018 с.) |