Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Следует иметь в виду, что номинальный размер резьбы соответствует просвету трубы в дюймах. Наружный диаметр трубы находится в некоторой пропорции с этим размером.Содержание книги

Поиск на нашем сайте

Трубная коническая, R [править] Основная статья: Резьба трубная коническая, R Дюймовая резьба с конусностью 1:16 (угол конуса φ=3°34’48"). Угол профиля при вершине 55°, теоретическая высота профиля Н=0,960491Р. Стандарты: ГОСТ 6211-81 — Основные нормы взаимозаменяемости. Резьба трубная коническая. ISO R7, DIN 2999, BS 21, JIS B 0203. Условное обозначение: буква R для наружной резьбы и Rc для внутренней, числовое значение номинального диаметра резьбы в дюймах (inch), буквы LH для левой резьбы. Например, резьба с номинальным диаметром 1 1/4" — обозначается как: R1 1/4". Круглая для санитарно-технической арматуры, Кр [править] Профиль круглой резьбы образован окружностями, на вершинах и впадинах, соединёнными прямыми с углом профиля при вершине 30°. Резьба применяется для шпинделей, вентилей, смесителей, туалетных и водопроводных кранов. Стандарт: ГОСТ 13536-68 Резьба круглая для санитарно-технической арматуры. Профиль, основные размеры, допуски. Условное обозначение круглой резьбы: буквы Кр, номинальный диаметр резьбы, шаг и обозначение стандарта. Трапецеидальная, Tr [править] Метрическая резьба с углом профиля при вершине 30°, теоретическая высота профиля Н=0,866Р. Стандарт: ГОСТ 9484-81 — Основные нормы взаимозаменяемости. Резьба трапецеидальная. Профили. ГОСТ 24737-81 — Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Основные размеры. ГОСТ 24738-81 — Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Диаметры и шаги. 24739-81 — Основные нормы взаимозаменяемости. Резьба трапецеидальная многозаходная. Условное обозначение однозаходной резьбы: буква Tr (trapezoidal), числовое значение номинального диаметра резьбы в миллиметрах, числовое значение шага, буквы LH для левой резьбы и обозначение поля допуска. Например, однозаходная наружная резьба с номинальным диаметром 50 мм с шагом 8 мм обозначается как Tr50х8-7е; такая же по диаметру и шагу, но левая резьба Tr50х8LH-7е. Метрическая EG-M [править] Метрическая резьба ISO для резьбовых втулок и проволочных резьбовых вставок. Применяется в качестве усиления несущей способности резьбы или (и) ремонт повреждённой резьбы в теле детали[2] [3].

6. Понятие о передачах. Элементы и виды механических передач вращательного движения. Передачей будем называть устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой. В зависимости от вида передаваемой энергии передачи делятся на механические, электрические, гидравлические, пневматические и т.п. Механической передачей называют устройство (механизм, агрегат), предназначенное для передачи энергии механического движения, как правило, с преобразованием его кинематических и силовых параметров, а иногда и самого вида движения. Наибольшее распространение в технике получили передачи вращательного движения, которым в курсе деталей машин уделено основное внимание (далее под термином передача подразумевается, если это не оговорено особо, именно передача вращательного движения). Классификация механических передач вращательного движения: 1. По способу передачи движения от входного вала к выходному: 1.1. Передачи зацеплением: 1.1.1. с непосредственным контактом тел вращения - зубчатые, червячные, винтовые; 1.1.2. с гибкой связью - цепные, зубчато-ременные. 1.2. Фрикционные передачи: 1.2.1. с непосредственным контактом тел вращения – фрикционные; 1.2.2. с гибкой связью - ременные. 2. По взаимному расположению валов в пространстве: 2.1. с параллельными осями валов - зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные; 2.2. с пересекающимися осями валов - зубчатые и фрикционные конические, фрикционные лобовые; 2.3. с перекрещивающимися осями - зубчатые - винтовые и коноидные, червячные, лобовые фрикционные со смещением ролика. 3. По характеру изменения угловой скорости выходного вала по отношению к входному: редуцирующие (понижающие) и мультиплицирующие (повышающие). 4. По характеру изменения передаточного отношения (числа): передачи с постоянным (неизменным) передаточным отношением и передачи с переменным (изменяемым или по величине, или по направлению или и то и другое вместе) передаточным отношением. 5. По подвижности осей и валов: передачи с неподвижными осями валов - рядовые (коробки скоростей, редукторы), передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами). 6. По количеству ступеней преобразования движения: одно-, двух-, трех-, и многоступенчатые. 7. По конструктивному оформлению: закрытые и открытые (безкорпусные).

7. Шпоночные и шлицевые соединения Шпоночные и шлицевые соединения предназначаются для передачи крутящего момента. С их помощью закрепляют на валах шкивы, шестерни, муфты, вентиляторы и другие детали.

8. Фрикционные передачи - механическая Передача, в которой движение передаётся или преобразовывается с помощью сил трения между телами качения — цилиндрами, конусами и т.д., прижимаемыми друг к другу. Ф. п. применяют для передачи движения между валами с параллельными (рис., а) и пересекающимися осями, для преобразования вращательного движения в винтовое (рис., б) и вращательного в поступательное (рис., в). Ф. п. выполняют с постоянным и переменным передаточным отношением (См.Передаточное отношение). Достоинства Ф. п.: простота изготовления тел качения, равномерность вращения, возможность бесступенчатого регулирования частоты вращения. Недостатки: большие нагрузки на валы и опоры, необходимость нажимных устройств для прижатия тел качения друг к другу, отсутствие жёсткой кинематической связи. Ф. п. с постоянным передаточным отношением применяют в приборах, т.к. создание небольших потребных сил сжатия тел качения не вызывает трудностей. Широко распространены передачи колесо — рельс и колесо — дорожное полотно в самоходном транспорте (рис., г). В машиностроении чаще всего применяют Ф. п. с переменным передаточным отношением для бесступенчатого регулирования скорости — бесступенчатые Ф. п. По форме основного тела качения (у которого меняется радиус качения) бесступенчатые Ф. п. делят на дисковые (лобовые), конусные, шаровые и торовые (см. Бесступенчатая передача). Ф. п. выполняют для мощностей от ничтожно малых значений (в приборах) до сотен квт, обычно до 20 квт. Передаточное отношение в силовых передачах (См. Силовая передача) до 1/7, при разгруженных валах до 1/15, в ручных передачах приборов до 1/25. Наибольший диапазон регулирования простых бесступенчатых Ф. п. (с двумя телами качения) до 5, сдвоенных (с промежуточными телами качения) до 15, обычно 4—8. Прижатие тел качения в простых Ф. п. осуществляется постоянной силой, в более сложных — силой, возрастающей с ростом передаваемого момента благодаря клиновому механизму самозатягивания. Форму тел качения выбирают из условия уменьшения или устранения скольжения, зависящего от разности линейных скоростей соприкасающихся тел. Пары качения изготовляют из закалённых до высокой твёрдости сталей для передач, преимущественно работающих в масле (требуют высокой точности изготовления); из стали и пластмассы (текстолит или специальные фрикционные пластмассы) — для передач, работающих всухую. Лит.: Пронин Б. А., Ревков Г. А., Бесступенчатые клиноремённые и фрикционные передачи (вариаторы), 2 изд., М., 1967; Решетов Д. Н., Детали машин, 3 изд., М., 1974. Д. Н. Решетов.

Фрикционные передачи с постоянным передаточным отношением: а — с параллельными осями для передачи вращательного движения; б — для преобразования вращательного движения в винтовое; в и г — для преобразования вращательного движения в поступательное.

9. Ременные передачи Ремённая передача, механизм, осуществляющий передачу вращательного движения с помощью ремня, охватывающего закрепленные на валах шкивы.Ремень,являясь промежуточной гибкой связью, передаёт крутящий момент с ведущего шкива (рис.) на ведомый за счёт сил трения, возникающих между натянутым ремнем и шкивами. В зависимости от типа используемых ремней Р. п. могут быть плоскоремёнными, клиноремёнными и круглоремёнными. Получают распространение Р. п. с т. н. поликлиновыми ремнями, имеющими клиновые выступы на внутренней стороне. Плоские и круглые ремни используются, как правило, по одному в передаче, а клиновые — по несколько штук (обычно не более 6—8). Плоскоремённые передачи просты и удобны, позволяют применять обычные шкивы с гладкой поверхностью, способны работать при высоких скоростях (40—50 м / сек и выше). Однако такие Р. п. имеют невысокое тяговое усилие, значительные габариты и сравнительно малое передаточное отношение (обычно до 5). Клиноремённые передачи, обеспечивая повышенное сцепление ремней со шкивами, позволяют сократить межосевое расстояние, уменьшить размеры передачи и повысить передаточное отношение (до 10—15). Круглоремённые передачи используются редко, главным образом в приводах малой мощности (настольные станки, швейные машины и т. п.). Достоинства Р. п.: конструктивная простота, относительно малая стоимость, способность передавать мощность на значительные расстояния (до 15 м и более), плавность и бесшумность работы, предохранение механизмов от перегрузки за счёт упругих свойств ремня и его способности пробуксовывать по шкивам. Недостатки Р. п.: короткий срок службы ремней, относительно большие размеры, высокая нагрузка на валы и подшипники, непостоянство передаточного отношения (из-за неизбежного проскальзывания ремня). Получают распространение ремни из высокоэластичных и прочных синтетических материалов, узкоклиновые и зубчатые ремни. Р. п. распространены в приводах с.-х. машин, электрогенераторов, некоторых станков, текстильных и других машин. Р. п. применяют обычно для передачи мощности до 30—50 квт. Известны установки мощностью в несколько сотен и даже тысяч квт, в которых также использованы Р. п. Лит.: Светлицкий В, А., Передачи с гибкой связ Ременная передача (рис. 14.1) состоит из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства и ограждения. Возможно применение нескольких ремней и нескольких ведомых шкивов. Основное назначение — передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения.

Рис. 14.1. Схема ременной передачи 10. Зубчатые и червячные передачи Зубчатая передача -трехзвенный механизм, включающий два подвижных звена, взаимодействующих между собой через высшую зубчатую кинематическую пару и образующих с третьим неподвижным звеном низшие (вращательные или поступательные) кинематические пары (рис. 4.1).

Меньшее зубчатое колесо, участвующее в зацеплении обычно называют шестерней, большее – зубчатым колесом, звено зубчатой передачи, совершающее прямолинейное движение, называют зубчатой рейкой (рис. 4.1, к). Назначение зубчатой передачи - передача движения (чаще всего вращательного) с преобразованием параметров, а иногда и его вида (реечная передача). Зубчатые передачи вращательного движения наиболее распространены в технике (рис. 4.1, а…и). Они характеризуются передаваемыми мощностями от микроватт (механизм кварцевых наручных часов) до десятков тысяч киловатт (крупные шаровые мельницы, дробилки, обжиговые печи) при окружных скоростях до 150 м/с. Классификация зубчатых передач: 1. По величине передаточного числа: 1.1. с передаточным числом u ³ 1 – редуцирующие (редукторы - большинство зубчатых передач); 1.2. с передаточным числом u < 1 – мультиплицирующие (мультипликаторы). 2. По взаимному расположению валов: 2.1. с параллельными валами - цилиндрические зубчатые передачи (рис. 4.1, а…г); 2.2. с пересекающимися осями валов - конические зубчатые передачи (конические передачи с углом 90° между осями валов называют ортогональными; рис. 4.1, д…ж); 2.3. с перекрещивающимися осями валов - червячные, винтовые (рис. 4.1, и), гипоидные (рис. 4.1, з); 2.4. с преобразованием движения – реечные (рис. 4.1, к). 3. По расположению зубьев относительно образующей поверхности колеса: 3.1. прямозубые - продольная ось зуба параллельна образующей поверхности колеса (рис. 4.1, а, г, д, к); 3.2. косозубые - продольная ось зуба направлена под углом к образующей поверхности колеса (рис. 4.1, б, е, и); 3.3. шевронные - зуб выполнен в форме двух косозубых колес со встречным наклоном осей зубьев (рис. 4.1, в); 3.4. с круговым зубом - ось зуба выполнена по окружности относительно образующей поверхности колеса (рис. 4.1, ж, з). 4. По форме зацепляющихся звеньев: 4.1. с внешним зацеплением - зубья направлены своими вершинами от оси вращения колеса (рис. 4.1, а…в); 4.2. с внутренним зацеплением - зубья одного из зацепляющихся колес направлены своими вершинами к оси вращения колеса (рис. 4.1, г); 4.3. реечное зацепление - одно из колес заменено прямолинейной зубчатой рейкой (рис. 4.1, к); 4.4. с некруглыми колесами. 5. По форме рабочего профиля зуба: 5.1. эвольвентные - рабочий профиль зуба очерчен по эвольвенте круга (линия описываемая точкой прямой, катящейся без скольжения по окружности); 5.2. циклоидальные - рабочий профиль зуба очерчен по круговой циклоиде (линия описываемая точкой окружности, катящейся без скольжения по другой окружности); 5.3. цевочное (разновидность циклоидального) – зубья одного из колес, входящих в зацепление, заменены цилиндрическими пальцами – цевками; 5.4. с круговым профилем зуба (зацепление Новикова) – рабочие профили зубьев образованы дугами окружности практически одинаковых радиусов. 6. По относительной подвижности геометрических осей зубчатых колес: 6.1. с неподвижными осями колес - рядовые передачи (рис. 4.1); 6.2. с подвижными осями некоторых колес - планетарные передачи. 7. По жесткости зубчатого венца колес, входящих в зацепление: 7.1. с колесами неизменяемой формы (с жестким венцом); 7.2. включающая колеса с венцом изменяющейся формы (гибким). 8. По окружной (тангенциальной) скорости зубьев: 8.1. тихоходные (Vз < 3 м/с); 8.2. среднескоростные (3< Vз < 15 м/с); 8.3. быстроходные (Vз > 15 м/с). 9. По конструктивному исполнению: 9.1. открытые (бескорпусные); 9.2. закрытые (корпусные). Наиболее широкое применение находят редуцирующие зубчатые передачи вращательного движения, в том числе и в многоцелевых гусеничных и колесных машинах (коробки передач, бортовые редукторы, приводы различных устройств). Поэтому дальнейшее изложение, если это не упоминается особо, касается только передач вращательного движения. Достоинства зубчатых передач: 1. Высокая надежность работы в широком диапазоне нагрузок и скоростей. 2. Большой ресурс. 3. Малые габариты. 4 Высокий КПД. 5. Относительно малые нагрузки на валы и подшипники. 5. Постоянство предаточного числа. 6. Простота обслуживания. Недостатки зубчатых передач: 1. Сложность изготовления и ремонта (необходимо высокоточное специализированное оборудование). 2. Относительно высокий уровень шума, особенно на больших скоростях. 3. Нерациональное использование зубьев – в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колёс. Червячная передача – это передача, два подвижных звена которой, червяк и червячное колесо, образуют совместно высшую зубчато-винтовую кинематическую пару, а с третьим, неподвижным звеном, низшие вращательные кинематические пары.

Как следует из определения, червячная передача обладает свойствами как зубчатой (червячное колесо на своем ободе несет зубчатый венец), так и винтовой (червяк имеет форму винта) передач. Червячная передача, также как и винтовая, характеризуется относительно высокими скоростями скольжения витков червяка по зубьям червячного колеса. Достоинства червячных передач: 1) компактность и относительно небольшая масса конструкции; 2) возможность получения больших передаточных чисел в одной ступени – стандартные передачи u 80, специальные u 300; 3) высокая плавность и кинематическая точность; 4) низкий уровень шума и вибраций; 5) самоторможение при обратной передаче движения, то есть невозможность передачи движения в обратном направлении - от ведомого червячного колеса к ведущему червяку. Недостатки червячных передач обусловлены большими скоростями скольжения витков червяка по зубьям червячного колеса, а также значительными осевыми силами, действующими на валах передачи. Недостатки червячных передач: 1) Низкий КПД и высокое тепловыделение; 2) повышенный износ и уменьшенный срок службы; 3) склонность к заеданию, что вызывает необходимость применения специальных антифрикционных материалов для изготовления зубчатого венца червяч-ного колеса и специальных видов смазки с антизадирными присадками.

11. Редукторы. Схемы соединения валов в редукторе. Редуктор – самостоятельная сборочная единица, соединяемая с электродвигателем и рабочей машиной муфтами или открытыми передачами. Редуктор служит для уменьшения частоты вращения и увеличения крутящего момента. В корпусе размещены зубчатые или червячные передачи, неподвижно закрепленные на валы. Валы опираются на подшипники, размещенные в гнездах корпуса. Тип редуктора определяется составом передач и положением осей вращения валов в пространстве. Для обозначения передач используют заглавные буквы русского алфавита по простому мнемоническому правилу: Ц – цилиндрическая, П – планетарная, К - коническая, Ч – червячная, Г – глобоидная, В – волновая. Количество одинаковых передач обозначается цифрой. Оси валов, расположенные в горизонтальной плоскости, не имеют обозначения. Если все валы расположены в одной вертикальной плоскости, то к обозначению типа добавляется индекс В. Если ось быстроходного вала вертикальна, то добавляется индекс Б, а к тихоходному соответственно – Т. Мотор – редукторы обозначаются добавлением спереди буквы М. Например, МЦ2СВ означает мотор – редуктор с двухступенчатой соосной цилиндрической передачей, где горизонтальные оси вращения валов расположены в одной вертикальной плоскости, здесь В не индекс, поэтому пишется рядом с заглавной буквой.

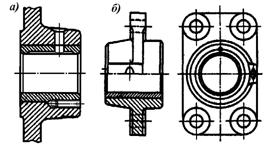

12. Подшипники скольжения Подшипником принято называть часть опоры, непосредственно взаимодействующей с цапфой вала или оси. Классификация подшипников: 1. По направлению силовой нагрузки, воспринимаемой подшипником - 1.1. радиальные подшипники воспринимают нагрузку, направленную перпендикулярно (по радиусу) к оси вращения; 1.2. упорные подшипники воспринимают нагрузку, направленную вдоль оси вращения (упорные подшипники иногда называют подпятниками); 1.3. радиально-упорные подшипники воспринимают одновременно и радиальную, и осевую нагрузки, при этом величина радиальной нагрузки обычно существенно больше осевой; 1.4. упорно-радиальные подшипники так же, как и предыдущие, воспринимают и радиальную, и осевую нагрузки, но в этом случае величина радиальной нагрузки значительно меньше осевой. 2. В зависимости от вида трения - 2.1. подшипники качения; 2.2. подшипники скольжения Подшипники скольжения по конструктивным признакамделятся на неразъёмные (глухие) и разъёмные. Неразъёмные подшипники скольжения (рис. 10.1) находят широкое применение там, где нагрузки и скорости скольжения невелики (vск £ 3 м/с) – в приборах и механизмах управления.

Разъёмные подшипники (рис. 10.2) основное применение находят там, где невозможна или нежелательна осевая сборка (шатунные шейки коленчатых валов двигателей внутреннего сгорания), а также в тяжёлом машиностроении для крепления тяжело нагруженных валов.

При большой длине цапф и в некоторых других случаях используют самоустанавливающиеся подшипники (рис. 10.3), которые способны менять в небольших пределах угловое положение продольной оси по отношению к поверхности основания, то есть отслеживать угловое положение поперечного сечения цапфы вала. Подшипники скольжения обычно имеют прочный корпус, иногда совмещаемый с корпусом механизма (рис. 10.1, а) или другой детали, и вкладыш, выполненный в виде втулки (рис. 10.1, 10.3) или отдельных цилиндрических сегментов (рис. 10.2) и покрытый по поверхности, контактирующей с цапфой вала, антифрикционным материалом, обладающим малым коэффициентом трения в паре с материалом цапфы вала и достаточно высокой износоустойчивостью. Достоинства подшипников скольжения: 1. малые габариты в радиальном направлении; 2. хорошая восприимчивость к динамическим (ударным и вибрационным) нагрузкам; 3. высокая точность сопряжения; 4. хорошая прирабатываемость; 5. высокая долговечность в условиях обильной жидкостной смазки; 6. возможность работы в водной, абразивной и коррозионно-активной среде (при соответствующем подборе материалов и изготовлении); 7. возможность сборки (в зависимости от конструкции) как в осевом, так и в радиальном направлении; 8. простота конструкции и низкая стоимость. Недостатки подшипников скольжения: 1. большие габариты в осевом направлении; 2. значительный расход смазочного материала; 3. необходимость следить за постоянным поступлением смазочного материала к рабочим поверхностям; 4. высокий пусковой момент и большой износ в период пуска; 5. необходимость использования в подшипнике дорогостоящих антифрикционных материалов.

13. Подшипники скольжения Наряду с подшипниками скольжения в технических устройствах находят широкое применение подшипники, работающие по принципу трения качения – подшипники качения. Рассмотрению конструкции, основных свойств, и основ конструирования узлов с такими подшипниками и посвящена настоящая лекция.

Подшипник качения имеет, как правило, более сложную конструкцию в сравнении с подшипником скольжения и, в подавляющем большинстве случаев, является готовым (то есть изготовленным на специализированном предприятии) изделием, устанавливаемым в механизм или машину без какой-либо дополнительной доработки. Конструктивно подшипник качения (рис. 11.1), как правило, включает 4 основных элемента: 1) наружное кольцо, обычно устанавливаемое в корпусе, и потому неподвижное; 2) внутреннее кольцо, обычно насаживаемое на цапфу вала, и вращающееся вместе с ней; 3) тела качения (шарики, ролики или другие), обкатывающиеся при работе подшипника по беговым дорожкам наружного и внутреннего колец, и 4) сепаратор, предотвращающий в процессе работы подшипника набегание тел качения друг на друга. В отдельных случаях применяются подшипники, как более простой (например, без одного из колец), так и более сложной (например, с составными кольцами) конструкции. Подшипники качения широко применяются в стационарных и подвижных машинах многих отраслей машиностроения, в том числе и в МГКМ (многоцелевых гусеничных и колёсных машинах). В силу этого они стандартизованы, выпускаются в массовом количестве на специализированных предприятиях с высокой степенью автоматизации производства, что гарантирует их относительно невысокую стоимость. Достоинства подшипников качения: 1. малые потери на трение (приведённый к цапфе вала коэффициент трения подшипников качения в зависимости от типа подшипника и других его характеристик составляет f = 1,5×10-3…6×10-3); 2. малые габариты в осевом направлении; 3. низкая стоимость при высокой степени взаимозаменяемости; 4. малый пусковой момент сопротивления, практически одинаковый с моментом, действующим в процессе установившегося движения; 5. малый расход смазочных материалов и, следовательно, малый объём работ по обслуживанию; 6. пониженные требования к материалу и качеству обработки цапф. Недостатки подшипников качения: 1. высокая чувствительность к ударным и вибрационным нагрузкам вследствие малых площадей контакта между телами качения и беговыми дорожками колец подшипника; 2. большие габариты в радиальном направлении; 3. малая надёжность в высокоскоростных приводах.

Муфты Муфта (от немецкого die Muffe) – устройство для соединения валов, тяг, труб, канатов, кабелей. Следует различать муфты соединительные и муфты приводов машин. Именно последние рассматриваются в курсе деталей машин. Поэтому далее понятием муфта объединяются устройства, предназначенные для передачи вращательного движения между валами или между валом и свободно сидящей на нём деталью (шкивом, звёздочкой, зубчатым колесом и т.п.) без изменения параметров движения. Современное машиностроение располагает большим арсеналом муфт, различающихся по функциональному назначению, принципу действия и конструктивному исполнению. Назначение муфт: компенсация неточности сопряжения соединяемых концов валов; смягчение крутильных ударов и гашение колебаний; предохранение механизмов от разрушения при действии нештатных нагрузок; периодическое сцепление и расцепление валов в процессе движения или во время остановки; передача однонаправленного движения или предотвращение передачи обратного движения от ведомого вала к ведущему; ограничение параметров передаваемого движения – скорости (частоты вращения ведомого вала) или крутящего момента. Классификация муфт: по виду энергии, участвующей в передаче движения – механические, гидравлические, электромагнитные; по постоянству сцепления соединяемых валов – муфты постоянного соединения (неуправляемые), муфты сцепные, управляемые (соединение и разъединение валов по команде оператора), и автоматические (либо соединение, либо разъединение автоматическое по достижении управляющим параметром заданного значения); по способности демпфирования динамических нагрузок - жёсткие, не способные снижать динамические нагрузки и гасить крутильные колебания, и упругие, сглаживающие вибрации, толчки и удары благодаря наличию упругих элементов и элементов, поглощающих энергию колебаний; по степени связи валов - неподвижная (глухая), подвижная (компенсирующая), сцепная, свободного хода, предохранительная; по принципу действия - втулочная, продольно-разъёмная, поперечно-разъёмная, компенсирующая, шарнирная, упругая, фрикционная, кулачковая, зубчатая, с разрушаемым элементом (срезная), с зацеплением (кулачковые и шариковые); по конструктивным признакам - поперечно-компенсирующая, продольно-компенсирующая, универсально-компенсирующая, шарнирная, упругая (постоянной и переменной жёсткости), конусная, цилиндрическая, дисковая, фрикционная свободного хода, храповая свободного хода. Муфты постоянного соединения позволяют разъединить ведущий и ведомый валы только после разборки соединения. Наиболее простыми из муфт постоянного соединения являются глухие муфты. Глухой называют такую муфту, которая обеспечивает при соединении валов полное совпадение их геометрических осей. Глухими являются втулочные, продольно-разъёмные и поперечно-разъёмные или фланцевые муфты.

Втулочная муфта (рис. 16.1) наиболее проста по конструкции и представляет собой втулку, одетую на концы соединяемых валов. Вращающий момент от ведущего вала к ведомому передаётся втулкой через штифты, установленные в отверстия, просверленные диаметрально сквозь втулку и концы валов, через шпонки (как на рис. 16.1), или через шлицы. Недостатком этой муфты является невозможность разъединения валов без смещения хотя бы одного из них.

Продольно-разъёмная муфта (рис. 16.2) состоит из двух полумуфт, стягиваемых при сборке винтами или болтами с гайкой. Разъём между полумуфтами расположен в плоскости, проходящей через общую геометрическую ось обоих соединяемых валов. Усилие затяжки винтов выбирается таким, чтобы обеспечить передачу вращающего момента силами трения, действующими между контактирующими поверхностями валов и полумуфт. Такая муфта позволяет разъединять концы валов, не смещая последние со своего места, и облегчает центровку валов при установке агрегатов на общую раму или фундамент.

|

||||||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 168; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.218.176 (0.011 с.) |

Рис. 4.1. Виды зубчатых передач.

Рис. 4.1. Виды зубчатых передач.

Рис. 6.1. Червячная передача: 1 –червяк; 2 –червячное колесо.

Рис. 6.1. Червячная передача: 1 –червяк; 2 –червячное колесо.

Рис. 10.1. Неразъёмные подшипники скольжения: а)встроенный в корпус; б) фланцевый

Рис. 10.1. Неразъёмные подшипники скольжения: а)встроенный в корпус; б) фланцевый

Рис. 10.2. Разъёмный подшипник скольжения:

Рис. 10.2. Разъёмный подшипник скольжения:

Рис. 10.3. Самоустанавливающийся подшипник

Рис. 10.3. Самоустанавливающийся подшипник

Рис. 11.1. Подшипник качения (конструкция).

Рис. 11.1. Подшипник качения (конструкция).

Рис. 16.1. Втулочная муфта.

Рис. 16.1. Втулочная муфта.

Рис. 16.2. Муфта продольно-разъёмная

Рис. 16.2. Муфта продольно-разъёмная