Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Область применения углеродистых сталей обыкновенного качества

3. Сварное соединение — неразъёмное соединение, выполненное сваркой. Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающую к зоне термического влияния.

Зоны сварного соединения: самая светлая — зона основного металла, темнее — зона термического влияния, самая тёмная область в центре — зона сварного шва. Между зоной термического влияния и зоной сварного шва находится зона расплавления. Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом. Основной металл — металл подвергающихся сварке соединяемых частей. Зона сплавления — зона частично сплавившихся зёрен на границе основного металла и металла шва. Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Основные типы сварных соединений [править] · Стыковое — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями. · Нахлёсточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга. · Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. · Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента. · Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу. · Стыковое сварное соединение. Сверху - без раздела кромок, снизу - с симметричной V-образной разделкой кромок под сварку.

· Двустороннее нахлёсточное сварное соединение.

· Тавровое сварное соединение с симметричной разделкой кромок под сварку.

· Угловое сварное соединение с односторонней разделкой кромок под сварку.

· Торцовое сварное соединение.

4. Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. На современном этапе развития технологииуступает место сварке и склеиванию, обеспечивающим большую производительность и более высокую прочность соединения. Однако по-прежнему находит применение по конструктивным или технологическим соображениям: в соединениях, где необходимо исключить изменение структуры металла, коробление конструкции и перегрев расположенных рядом деталей; соединение разнородных, трудно свариваемых и не свариваемых материалов; в соединениях с затруднительным доступом и контролем качества; в случаях, когда необходимо предотвратить распространение усталостной трещины из детали в деталь. Применяют, в основном, в авиа- и судостроении, металлоконструкциях и других изделиях с внешними нагрузками, действующими параллельно плоскости стыка.

Виды заклёпочных соединений [править] Заклёпочные соединения делятся на: · прочные (рассчитанные только на восприятие и передачу силовых нагрузок), · плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением), · прочноплотные (восприятие силовых нагрузок и герметичность соединения). По конструкции заклёпочные соединения делятся на однорядные и многорядные с цепным или шахматным расположением заклёпок, а в зависимости от количества плоскостей среза — одно- и многосрезные[1]. По характеру воздействия нагрузки на заклёпочное соединение — швы с поперечной нагрузкой, перпендикулярной оси заклёпок, и продольной, параллельной оси заклёпок. Заклёпочные соединения по конструкции близки к паяным, сварным и клеевым соединениям. Наиболее распространены соединения внахлёстку (внакрой) и встык со стыковыми планками[1]. Герметичность соединения обеспечивается нанесением различных герметиков на поверхность стыка или подкладыванием под стык различных пластичных материалов. Заклёпки герметичных соединений имеют усиленные головки. В зависимости от требований к поверхности, заклёпки могут иметь полукруглую головку, потайную, полупотайную или плоскую (в процессе клёпки для создания внутренних усилий сжатия, которые снижают возможность усталости материала). Заклёпки изготовляют для разных способов установки. Для односторонней клепки существует множество видов заклёпок, в том числе отрывные и взрывные. Обычная клёпка может выполняться, когда наковаленка-поддержка находится с лицевой стороны и когда наковаленка находится с тыльной стороны. Последний способ стал наиболее распространенным, поскольку требует меньшей массы наковаленки-поддержки. Способ соединения В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. После производится осадка (клёпка) специальным инструментом второй замыкающей головки. В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга. Недостатки заклёпочных соединений · Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти 20-го века в СССР на авиационные заводы специально нанимались худощавые юноши и девушки, способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку. · Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке. · Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов. · Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений · Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия. · Позволяет соединять не поддающиеся сварке материалы. В последнее время эти преимущества нивелируются тем, что появились достаточно прочные сплавы, поддающиеся сварке, появились синтетические клеи, позволяющие получить у клеевого шва прочность не хуже, чем у основного материала. На смену алюминиевым сплавам пришли композиты, в которые на стадии изготовления вклеивают металлические закладные элементы. Инструменты и приспособления для клёпки В последнее время клепальный пневмомолоток и наковальня-поддержка всё чаще вытесняется другим оборудованием. Это — пневмоклещи, клепальный пресс. Клепальные прессы с ЧПУ (числовым программным управлением) позволяют с высокой производительностью изготовлять крупные панели для фюзеляжей и крыльев самолётов.

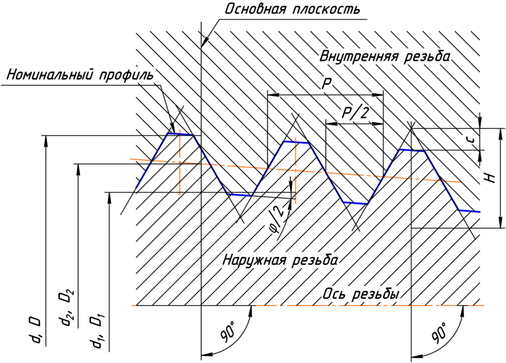

5. Основные виды стандартных резьб. Резьба́ — спираль, образованная на цилиндрической или конической поверхности по винтовой линии с постоянным шагом. Является основным элементом резьбового соединения, винтовой передачи[1], а также червячного соединения зубчато-винтовой передачи. Классификация и основные признаки резьб [править] · единица измерения диаметра (метрическая, дюймовая, модульная, питчевая резьба) · расположение на поверхности (наружная и внутренняя резьба) · направление движения винтовой поверхности (правая, левая); · число заходов (одно- и многозаходная), например, двузаходная, трёхзаходная и т.д.; · профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.); · образующая поверхность, на которой расположена резьба (цилиндрическая резьба и коническая резьба); · назначение (крепёжная, крепёжно-уплотнительная, ходовая и др.). Основные параметры резьбы и единицы измерения [править]

Схема цилиндрической резьбы.

Схема конической резьбы. Метрическая резьба — с шагом и основными параметрами резьбы в миллиметрах. Дюймовая резьба — все параметры резьбы выражены в дюймах (чаще всего обозначается двойным штрихом, ставящимся сразу за числовым значением, например, 3" = 3 дюйма), шаг резьбы в долях дюйма (дюйм = 2,54 см). Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр на самом деле существенно больше.

Метрическая и дюймовая резьба применяется в резьбовых соединениях и винтовых передачах. Модульная резьба — шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах, достаточно модуль умножить на число пи ( Питчевая резьба — шаг резьбы измеряется в питчах (p"). Для получения числового значения (в дюймах) достаточно число пи ( Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка может иметь вид архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции. · шаг (P) — расстояние между одноимёнными боковыми сторонами профиля, измеряется в долях метра, в долях дюйма или числом ниток на дюйм — это знаменатель обыкновенной дроби, числитель которой является дюймом. Выражается натуральным числом (например: 28, 19, 14, 11); · наружный диаметр (D, d), диаметр цилиндра, описанного вокруг вершин наружной (d) или впадин внутренней резьбы (D); · средний диаметр (D2, d2), диаметр цилиндра, образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы; · внутренний диаметр (D1, d1), диаметр цилиндра, вписанного во впадины наружной (d1) или вершины внутренней резьбы (D1); · ход (Ph) величина относительного перемещения исходной средней точки по винтовой линии резьбы на угол 360°

где · высота исходного треугольника резьбы (H); · срез резьбы (с); · угол конуса конической резьбы ( · угол подъёма резьбы (

Типы резьбы [править] Метрическая, M [править]

Метрическая резьба. Имеет широкое применение с номинальным диаметром от 1 до 600 мм и шагом от 0,25 до 6 мм. Профиль — равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н=0,866025404Р. Все параметры профиля измеряются в миллиметрах. Стандарты: · ГОСТ 24705-2004 (ИСО 724:1993) — Резьба метрическая. Основные размеры. · ГОСТ 9150-2002 — Основные нормы взаимозаменяемости. Резьба метрическая. Профиль. · ГОСТ 8724-2002 — Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги. · ISO 965-1:1998 — Резьбы метрические ISO общего назначения. Допуски. Часть 1. Принципы и основные характеристики. · ISO 965-2:1998 — Резьбы метрические ISO общего назначения. Допуски. Часть 2. Предельные размеры резьб для болтов и гаек общего назначения. Средний класс точности. · ISO 965-3:1998 — Резьбы метрические ISO общего назначения. Допуски. Часть 3. Отклонения для конструкционной резьбы. · ISO 965-4:1998 — Резьбы метрические ISO общего назначения. Допуски. Часть 4. Предельные размеры для наружных винтовых резьб, гальваницированных горячим погружением, для сборки с внутренними винтовыми резьбами, нарезанными метчиком с позиции допуска H или G после гальванизации. · ISO 965-5:1998 — Резьбы метрические ISO общего назначения. Допуски. Часть 5. Предельные размеры для внутренних винтовых резьб винтов для сборки с наружными винтовыми резьбами, гальванизированными горячим погружением, с максимальным размером позиции допуска h до гальванизации.

· ISO 68-1 — Резьбы винтовые ISO общего назначения. Основной профиль. Метрическая резьба. · ISO 261:1998 — Резьбы метрические ИСО общего назначения. Общий вид. · ISO 262:1998 — Резьбы ISO метрические общего назначения. Выбранные размеры для винтов, болтов и гаек. · BS 3643 — ISO metric screw threads. · DIN 13-12-1988 — Резьбы метрические ISO основные и прецизионные диаметром от 1 до 300 мм. Выбор диаметров и шагов. · ANSI B1.13M, ANSI B1.18M — Метрическая резьба М с профилем, базирующимся на стандарте ISO 68. Условное обозначение: буква M (metric), числовое значение номинального диаметра резьбы (d, D на схеме, оно же внешний диаметр резьбы на болте) в миллиметрах, числовое значение шага (для резьбы с мелким шагом) (P на схеме) и буквы LH для левой резьбы. Например, резьба с номинальным диаметром 16 мм с крупным шагом обозначается как M16; резьба с номинальным диаметром 36 с мелким шагом 1,5 мм — М36х1,5; такая же по диаметру и шагу, но левая резьба М36х1,5LH.

Метрическая коническая, MK [править] Конусность 1:16 (угол конуса φ=3°34’48"). Предназначена для обеспечения герметичности и стопорения резьбы без применения дополнительных средств. Существует два варианта резьбового конического соединения: коническая наружная резьба с конической внутренней резьбой и коническая наружная резьба с цилиндрической внутренней резьбой. Стандарт: ГОСТ 25229-82 — Основные нормы взаимозаменяемости. Резьба метрическая коническая. Условное обозначение: буквы MK, числовое значение номинального диаметра резьбы в миллиметрах, числовое значение шага, буквы LH для левой резьбы. Например, резьба с номинальным диаметром 24 мм с шагом 1,5 мм обозначается как MK 24x1,5. Цилиндрическая, MJ [править] Цилиндрическая резьба основана на метрической резьбе (М) с номинальным диаметром от 1,6 до 200 мм и углом профиля при вершине 60°, предназначена для аэрокосмической техники и других применений, требующих высокую усталостную прочность и жаропрочность. Для обеспечения этих свойств впадина резьбы на наружной резьбе имеет увеличенный радиус от 0,15011P до 0,180424P. Внутренняя резьба MJ совместима с внешней резьбой M при совпадении номинального диаметра и шага. Стандарты: · ГОСТ 30892-2002 (ИСО 5855-1-99, ИСО 5855-2-99, ИСО 5855-3-99) — Резьба метрическая с профилем MJ. Профиль, диаметры и шаги, допуски · ISO 5855-1:1999 — Aerospace — MJ threads — Part 1: General requirements · ISO 5855-2:1999 — Aerospace — MJ threads — Part 2: Limit dimensions for bolts and nuts · ISO 5855-3:1999 — Aerospace — MJ threads — Part 3: Limit dimensions for fittings for fluid systems · ANSI/ASME B1.21M-1997 (R2003) — Метрическая резьба. MJ профиль. (англ. Metric Screw Threads - MJ Profile). Условное обозначение: буквы MJ, числовое значение номинального диаметра резьбы в миллиметрах, числовое значение шага, поле допуска среднего диаметра и поле допуска диаметра выступов. Например, наружная резьба с номинальным диаметром 6 мм, шагом 1 мм, полем допуска среднего диаметра 4h и полем допуска диаметра выступов 6h обозначается как MJ6x1—4h6h на поверхности вала. Трубная цилиндрическая, G [править] Основная статья: Резьба трубная цилиндрическая, G Дюймовая резьба основана на резьбе BSW (British Standard Whitworth) и соответствует резьбе BSP (British standard pipe thread), имеет четыре значения шагов 28,19,14,11 ниток на дюйм. Угол профиля при вершине 55°, теоретическая высота профиля Н=0,960491Р. Стандарты: ГОСТ 6357-81 — Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая. ISO R228, EN 10226, DIN 259, BS 2779, JIS B 0202. Условное обозначение: буква G, числовое значение условного прохода трубы в дюймах (inch), класс точности среднего диаметра (А, В), и буквы LH для левой резьбы. Например, резьба с номинальным диаметром 1 1/8", класс точности А — обозначается как G1 1/8-A.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 143; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.219.217 (0.055 с.) |

).

).

— число заходов;

— число заходов; );

); ):

):