Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электрооборудования автомобилейСодержание книги

Поиск на нашем сайте

Электрооборудования автомобилей

Тема 11.1. Техническое обслуживание и текущий ремонт Аккумуляторных батарей

Техническое обслуживание ЕО — перед пуском двигателя проверить общее состояние и крепление АБ. Не допускаются трещины моноблока и крышек, повреждение изоляции проводов или окисление полюсных выводов и клемм, трещины в мастике и ее отслоение, сильное загрязнение. О техническом состоянии и степени заряда АБ можно судить по степени накала нитей отдельных включенных ламп, по силе звукового сигнала, по легкости пуска двигателя стартером. В дороге следует следить за показаниями контрольных и сигнальных приборов, характеризующих качество подзаряда АБ — при загорании красного аварийного сигнала, эксплуатацию следует немедленно прекратить, до устранения причины. ТО-1 — дополнительно к объему ЕО провести более тщательно крепежные работы; снять клеммы с выводных штырей, проверить их состояние — окисленные контактные поверхности зачистить мелкозернистой шкуркой или специальными приспособлениями (втулки с мелкими фрезами или металлическими щетками), после чего смазать их техническим вазелином или нанести тонкий слой антиокислительной аэрозоли типа «Унисма». Поверхность АБ следует тщательно очистить, включая вентиляционные отверстия в пробках с последующей продувкой их сжатым воздухом. Пятна белого налета от разлитого электролита легко удаляются ветошью, смоченной в 10%-ном растворе аммиачного спирта. При ТО-1, а в жаркое время года ежедневно, следует проверять уровень электролита в банках АБ. Это делают с помощью уровнемерной трубки, конец которой опускают в наливное отверстие до упора, затем, зажав большим пальцем руки верхний конец трубки, осторожно вынимают и по количеству забранного в трубку электролита (норма 10—15 мм) принимают решение о необходимости доливки в ту или иную банку дистиллированной воды. ТО-2 — помимо работ, выполняемых при ЕО и ТО-1, в объем работ ТО-2 входят диагностические работы по определению степени разряженности и технического состояния как АБ в целом, так и отдельных ее элементов. С помощью ареометра с поплавком — денсиметром со шкалой проверяют плотность электролита в каждой банке, характеризующей степень разряженности, а с помощью нагрузочных вилок Э-108 и Э-107 — напряжение под нагрузкой на выводных полюсах. Проводить эти работы рекомендуется в аккумуляторное цехе, на столе с кислотоупорным покрытием. При необходимости следует выровнять и довести плотность электролита в аккумуляторах до нормы (например, добавлением электролита повышенной плотности). Если же разность плотности превышает 0,02 г/см3, АБ необходимо подзарядить в течение 1—2 ч и снова произвести корректировку плотности. Снижение плотности электролита (приведенного к 25°С) на 0,01 г/см3 свидетельствует о разряженности АБ на 5—6%. Таким образом, если для средней полосы России взята исходная плотность 1,27 г/см3 для полностью заряженной батареи, то снижение плотности при замере до 1,23 г/см3 свидетельствует о разряженности на 25% (предельно допустимая разряженность при зимней эксплуатации), а до 1,19 г/см3 свидетельствует о разряженности батареи на 50% (предельно допустимая разряженность при летней эксплуатации). Указанные ограничения для зимы связаны с тем, что при низких температурах снижается энергоемкость АБ и пуск двигателя стартером будет крайне затруднен, к тому же электролит с пониженной плотностью склонен к замерзанию, что влечет за собой размораживание моноблока АБ, разрушение пластин, сепараторов и т.д. Поэтому, хотя повышенная исходная плотность электролита и сокращает в целом срок службы АБ, в северных широтах ее доводят до 1,30 г/см3, а в южных всего лишь до 1,26 г/см3. Проверка заряженности АБ аккумуляторными пробниками при включенных, соответствующих нагрузочных резисторах, должна проводиться при закрытых пробках не более 5 с — снижение напряжения одного аккумулятора на 0,1 В, свидетельствует о разряженности на 25%. Нагрузочные резисторы 5 включаются затягиванием соответствующих контактных гаек (или обоих при высокой емкости АБ), т.е. нагрузку делают близкой к «стартерной». При сильно окисленных выводах аккумуляторов их следует слегка зачистить или нанести на них царапины. Проверку каждого аккумулятора следует проводить один раз: последующие проверки повлекут неточность результатов измерений. Если в ходе проверки напряжение под нагрузкой в отдельных аккумуляторах быстро падает, это может свидетельствовать о сульфатации пластин, выкрашивании большого количества ячеек с активной массой и т.д. При всех обстоятельствах напряжение в отдельных аккумуляторах не должно отличаться более чем на 0,1 В. При проверке пробником Э-107, заворачивают контактную гайку, контакт- ную ножку прижимают к плюсовому выводу, а штырь щупа 8 — к минусовому. АБ, суммарное напряжение которой будет меньше 8,9 В, к эксплуатации непригодна. Ее необходимо поставить на подзаряд или в ремонт. При повышенной разряженности, когда АБ не удается привести в нормальное состояние, соответствующее ТУ, путем подзаряда, батарею следует разобрать, произвести поэлементную проверку с последующим проведением текущего или капитального ремонта (очень старые или сильно поврежденные батареи обычно выбраковываются).

Текущий ремонт Технологический процесс TP начинают с предварительного разряда АБ. Затем сливают электролит, используя специальное, поворотное вокруг своей оси, устройство. Далее электронагревательными лопатками (можно приспособить обычный паяльник) удаляют мастику, уплотнительные шнуры и т.п. С помощью настольно-сверлильного станка и комплекта фрез срезают выводные штыри, разрезают межэлементные перемычки. Если неисправен один аккумулятор, то производят работы только для извлечения блока пластин из него, а если более одного, то целесообразно вскрывать и вынимать блоки всех аккумуляторов. Затем детали АБ тщательно промывают в дистиллированной воде, разбирают и проводят поэлементную проверку. Сильно сульфатированные или поврежденные пластины и сепараторы заменяют (если активная масса выпала не более чем из 3—4 ячеек решетки и пластины, то она пригодна к дальнейшей эксплуатации). При наличии специального приспособления целесообразно поверить стенки и перегородки моноблока на герметичность, предварительно удалив из нero осадок. Для удобства сборки блоков пластин имеется специальное приспособление с винтом и прижимным башмаком. Есть также очень удобное для проведения работ приспособление для сборки полублока. Концом угольного стержня с держателем, слегка прикасаются к месту плавки свинца для спайки. При необходимости в место пайки добавляется прутковый свинец и стеарин (чтобы соединение было прочным). Источником тока может быть обычная АБ или специальный сварочный трансформатор на 12 В. Во время пайки нельзя допускать образование электрической дуги между угольным стержнем и свинцом. Наплавку выводных штырей обычно производят расплавленным в тигле свинцом, используя специальные формочки. После полной сборки АБ ее следует заполнить электролитом и дать в течение нескольких часов пропитаться активной массе пластин электролитом. Затем, для определения годности батареи к эксплуатации, рекомендуется провести контрольно-тренировочный цикл «заряд—разряд» током соответствующей силы.

И реле- регуляторов Техническое обслуживание ЕО - визуальным осмотром проверить внешнее состояние генератора, проводов, клемм, приводного ремня. При значительных налетах пыли и грязи удалить их волосяной щеткой или ветошью. После пуска двигателя не должно быть шума и вибрации от работающего генератора (характерных при износе подшипников, биении шкива и т.д.). По амперметру на щитке приборов следует проверить наличие и силу зарядного тока, он должен быть в пределах от 0,5 до 1,5 А. После длительного пользования стартером, например при пуске двигателя при низких температурах, амперметр может несколько минут показывать повышенную силу зарядного тока (15—20 А и более), но затем стрелка прибора займет нормальное положение. Если же стрелка амперметра постоянно показывает отсутствие заряда АБ или горит красный трафарет аварийного сигнала, эксплуатацию следует прекратить. ТО-1 — выполнить объем работ по ЕО. Очистить генераторную установку, провода и контакты от пыли и грязи; проверить состояние и натяжение приводного ремня — при усилии в 30—40 Н, приложенным между шкивами, прогиб для различных моделей не должен превышать 8—14 мм (чрезмерное натяжение приводит к ускоренному износу подшипников и самого ремня). Натяжение ремня производится смещением корпуса генератора, с последующим завертыванием всех гаек крепления. Следует закрепить все типы имеющихся электроконтактов; чрезмерно окисленные предварительно зачистить стеклянной шкуркой. При обнаружении поврежденных защитных колпачков контактов, проводов с нарушенной изоляцией их следует заменить. Проверить по контрольным приборам работу генератора на различных режимах работы двигателя. ТО-2 — помимо операций, входящих в объем ЕО и ТО-1, необходимо проверить работу генератора совместно с реле-регулятором на работающем двигателе с помощью переносных приборов Э-214 или использовать посты диагностики и мотортестеры типа К-518 и К-461. Проверку генератора осуществляют обычно на средних частотах вращения KB двигателя, с включением фар и других потребителей тока. Предварительно проверяют частоту вращения KB двигателя на начало и полную отдачу генератора, обращая внимание на температуру нагрева корпуса, шумы и стуки. Основным признаком неисправности генератора является отсутствие или падение напряжения, ввиду чего не происходит нормального подзаряда АБ. При несоответствии нормативам проверяемых параметров, при обнаружении механических и других неисправностей, а также при сезонном ТО-2 необходимо генератор и реле-регулятор снять с автомобиля и передать в электроцех для более тщательной диагностики, поэлементной проверки, обслуживания и ремонта.

Техническое обслуживание ТО-1 — провести очистительные, крепежные и контрольно-осмотровые работы, обращая особое внимание на состояние изоляции проводов и контактов внешней цепи. Сильно окисленные контакты зачистить, при спайке или надрыве проводов в местах соединения с клеммами их следует заменить. Проверить пуск двигателя стартером, при обнаружении неисправностей стартер следует сдать для проверки в электроцех. ТО-2 — выполнить объем работ при ТО-1. Проверить работу стартера пуском двигателя; после проведения диагностики переносными приборами или с помощью мототестеров делают заключение о техническом состоянии стартера. Если он работоспособен и в данной модели автомобиле к нему есть доступ, то работы по обслуживанию можно провести, не снимая его с двигателя. Предварительно необходимо снять защитную ленту, проверить состояние щеток и коллектора; при замасливании его протирают ветошью, смоченной в бензине; следы подгорания и окисления можно удалить, подсунув полоску шкурки под щетки зерном к коллектору (зернистость 100—140). Затем полость стартера продуть сжатым воздухом. При явной неисправности и пpи сезонном ТО-2 необходимо стартер передать в электроцех для диагностики, обслуживания и ремонта.

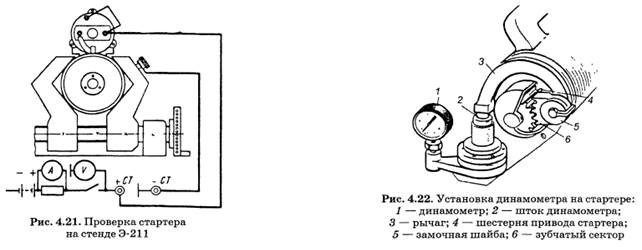

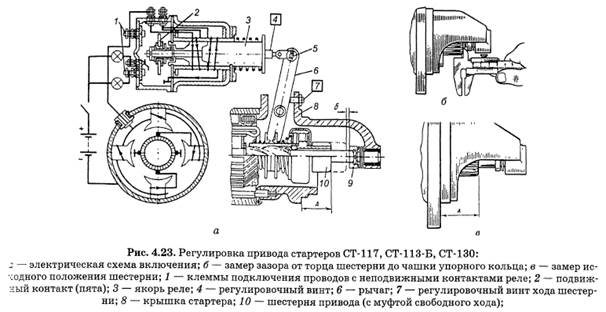

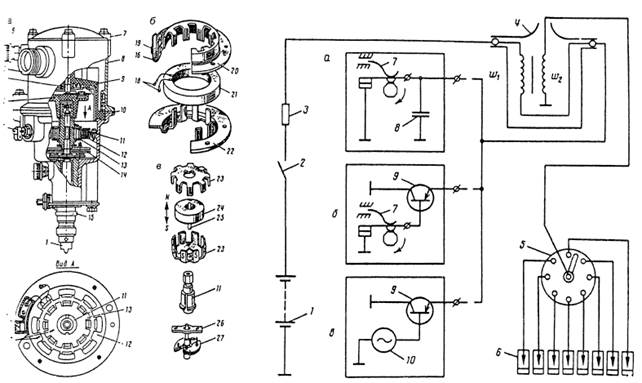

Текущий ремонт Для обслуживания и ремонта стартера в цехе используется комплект инструмента ПТ-761-И Для проточки коллекторов применяют настольный станок Р-105, а для поэлементной проверке электрической части якорей — прибор Э-236. Комплексную диагностику стартера производят на стационарных стендах. Давление пружин на щетки проверяют обычным динамометром. При потере упругости на 25%, пружину заменяют. При проверке на стационарных стендах Э-211 и 532-2М определяют параметры работы дополнительного реле (контакты должны размыкать цепь при напряжении 2—4 В, а замыкать при 6—9 В, при необходимости следует отрегулировать пружину реле подгибанием стойки). В ходе разборки необходимо зачистить контакты втягивающего реле. После сборки и испытания стартера необходимо отрегулировать исходное положение шестерни 10 привода (расстояние А) винтом 7. Максимальный выход шестерни, когда замыкаются неподвижные контакты 1 подвижным контактом 2 (расстояние Б при этом должно быть в пределах 3—5 мм), регулируется вращением винта 4, завернутого в якорек 3, в ту или иную сторону (замер показан на рис. 4.23, б). В некоторых стартерах регулировка не предусмотрена, при этом изношенные и неисправные узлы и детали тягового реле и привода заменяются. Для их проведения Диагностика стартеров проводится в основном при ТО-2 непосредственно на автомобиле с помощью прибора Э-214, при этом можно проверить электрическую цепь стартера высокого напряжения на состояние изоляции. При явно неисправной работе, а при сезонном ТО-2 принудительно, стартер снимается с автомобиля и передается в электроцех, где после очистки производится комплексная диагностика на стендах типа 532М, Э-211, 532-2М. После установки и крепления стартера в специальном захвате стенда (рис. 4.21) производят проверку в режиме холостого хода — включают стартер, дают ему поработать 30 с и производят замер силы тока (по амперметру) и частоту вращения якоря (переносным тахометром). Сила тока должна быть не больше, а частота вращения не меньше нормативных значений (например, для СТ 230 сила тока не должна превышать 85 А, а частота вращения должна быть не менее 4000 мин- 1). Если после проверки получены положительные результаты, стартер проверяют в режиме полного торможения; для этого на стенде Э-211 (рис. 4.22) устанавливают специальное приспособление с динамометром 1. Замочной шайбой 5 закрепляют тормозной зубчатый сектор 6, зацепляющийся с шестерней 4 и делающий ее неподвижной. Кнопкой «Пуск стенда» включают стартер, но не более чем на 4—6 с, и снимают показания амперметра и динамометра (например, для СТ-230 сила тока не должна превышать 530 А, а вращающий момент должен быть не менее 225 кгс×м).

Если в ходе проверки вращается якорь стартера при заторможенной шестерне, это свидетельствует о пробуксовке муфты свободного хода - ее следует заменить. Если при испытании сила потребляемого тока превышает норму, а крутящий момент ниже нормы, это может свидетельствовать о замыкании обоих обмоток на корпус ("на массу"), о межвитковом замыкании в катушках обмотки возбуждения, замыкании пластин коллектора и механических неисправностях. Малый крутящий момент и пониженная сила тока могут быть при износе щеток, окислении или замасливании коллектора.

Тема 11.4. Техническое обслуживание и текущий ремонт системы зажигания

11.4.1. Основные неисправности системы зажигания Система зажигания(СЗ) не обеспечивает достаточной мощности и бесперебойности искрообразования на свечах - при этом наблюдается затрудненный запуск и неустойчивая работа даже прогретого двигателя, снижение его мощности и экономичности, или ток высокого напряжения вообще не поступает на свечи и происходит полный отказ в работе СЗ. Причины: • неисправность контактной группы включения в замке зажигания — происходит обычно при окислении или обгорании контактов (например, при длительном «одноразовом» включении стартера); • обрыв в первичной цепи — в т.ч. окисление или повреждение клемм; • электрический пробой крышек распределителя или катушки зажигания — происходит при образовании трещин, обломов или при загрязнении их (сильная утечка тока происходит через образующиеся в микротрещинах грязевые отложения с металлической пылью); • пробой изоляции, замасливание, загрязнение или отсыревание проводов высокого напряжения — например, при длительных стоянках при повышенной влажности воздуха; • пробой на массу или отложение большого количества нагара на электродах свечей — нагар образуется в основном при попадании масла в камеры сгорания, причем при сильном проявлении вышеуказанных причин может произойти полный отказ искрообразования как на отдельных (при пробое на массу), так и на всех свечах двигателя; • несоответствие норме зазора между электродами свечей — при слишком большом зазоре (особенно в зимнее время при низких температурах) наблюдается неустойчивое искрообразование (пропуски в зажигании), при этом увеличивается возможность пробоя свечей на массу; • снижение вторичного напряжения катушки зажигания: - обрыв или пробой изоляции проводов (межвитковое замыкание) в первичной иль. начальных витках вторичной обмотки — этому способствует старение изоляционного лака проводов при высокой температуре, наблюдающейся в катушках зажигания при работе (именно поэтому не рекомендуется оставлять на продолжительный период включенным зажигание без пуска двигателя); - обрывы в электрической цепи обмоток — чаще всего в местах пайки соединений; - перегорание добавочного сопротивления или дополнительного резистора; • неисправная работа прерывателя-распределителя: - пробой конденсатора (в контактных системах зажигания); - слишком маленький зазор между контактами (в разомкнутом состоянии) — при этом на больших и средних частотах нет четкости в размыкании первичной цепи, в результате исчезновение магнитного поля первичной обмотки катушки получается «смазанным и во вторичной обмотке при этом не индуктируется ЭДС достаточной мощности (снижается вторичное напряжение); - слишком большой зазор между контактами — в результате подвижный контакт не успевает возвращаться в исходное положение, к моменту подхода следующего кулачка прерывателя первичная цепь при этом не разомкнётся и на одну из свечей не будет подан ток высокого напряжения (это явление приводит к повышенному износу цилиндро-поршневой группы двигателей (говорят— «двигатель троит»), оно возникает и при отказе одной из свечей двигателя); - износ граней кулачков, ослабление жесткости пружины подвижного контакта биение валика при повышенных износах — в результате наблюдается отсутствие четкости размыкания первичной цепи; - замасливание, обгорание или эрозия контактов («лунка-выступ»); - электрический пробой ротора распределителя, износ контактного уголька или обгорание токораздаточной пластины и сегментов; • неисправная работа транзисторного коммутатора (в контактно-транзи-сторных и бесконтактных системах зажигания) — происходит при выходе из строя диодов стабилитрона, импульсного транзистора, электролитических конденсаторов, транзисторов и т.п. • неисправная работа датчика импульсов (в бесконтактных системах зажигания) — это генераторный датчик-распределитель в виде малогабаритного генератора переменного тока, управляющий работой транзисторного коммутатора, в нем могут выйти из строя стабилизатор, датчик Холла, усилитель, резистор и выходной транзистор или релейный элемент (триггер) микропереключателя, являющегося основным узлом датчика. Момент образования искры на свечах не соответствует оптимальному углу опережения зажигания (для конкретных условий эксплуатации автомобиля). Причины: • неправильно выполнена установка угла опережения зажигания; • неисправная работа центробежного регулятора — происходит обычно при ослаблении пружин и заедании грузиков; • неудовлетворительная работа вакуумного регулятора — обычно из-за выхода из строя диафрагмы, при засорении или разрыве вакуумного шланга; • заедание опорного подшипника приводного валика прерывателя (характерно для автомобилей ВАЗ 1—7-й моделей) — происходит при засорении или износе подшипника.

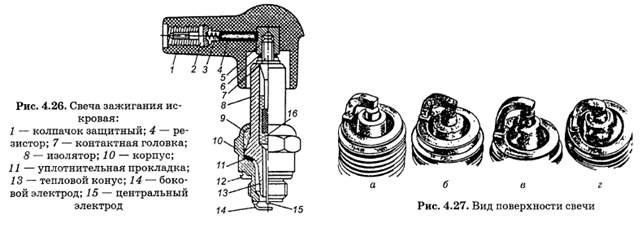

Техническое обслуживание ЕО — перед пуском двигателя проверить визуально состояние элементов системы зажигания, обращая особое внимание на целость электрических цепей, клемм, проводов, крышек катушки зажигания и прерывателя-распределителя. По характеру пуска и устойчивой работе двигателя на линии (без характерных хлопков в глушителе или впускном коллекторе, без пропусков в зажигании и снижении мощности двигателя, без значительных детонационных стуков и т.д.) опытный водитель может определить техническое состояние системы зажигания, выделив при необходимости негативное воздействие на характер работы двигателя, неполадок в топливной системе. При работе на линии водитель может косвенно проверить правильность установки угла опережения зажигания. Для этого на ровном участке дороги, нажатием на педаль акселератора резко разгоняет автомобиль с 25—30 до 55—60 км/ч — на скорости 40—45 км/ч должны появиться легкие кратковременные детонационные стуки (их полное отсутствие свидетельствует обычно о слишком позднем зажигании). Если в темное время суток открыть капот при работающем двигателе, на крышках катушки зажигания или распределителя можно заметить проскакивание по их поверхности электрических разрядов, это свидетельствует о загрязнении или пробое изоляции крышек и необходимости замены вышедших из строя узлов и деталей системы зажигания. ТО-1 — выполнить объем работ при ЕО. Затем очистить от пыли, грязи и налетов масла все элементы системы зажигания, проверить крепление и внешнее техническое состояние. Провода с нарушенной изоляцией и поврежденными контактами заменить. Окисленные контакты зачистить стеклянной шкуркой, нанести тонкий слой противоокислительной аэрозоли типа «Унисма». По регламенту работ при ТО-1 необходимо вывернуть свечи зажигания и осмотреть их. Если нижняя часть имеет незначительный слой ржаво-коричневого оттенка, корпус покрыт от длительной эксплуатации тонким слоем сажи, а центральный электрод имеет нормальный серый цвет (рис. 4.27, а), значит свеча работает нормально.

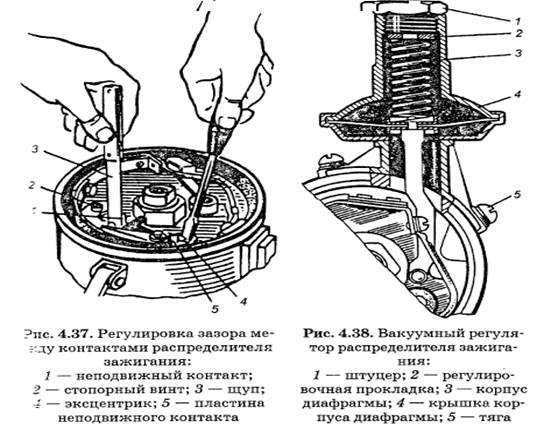

Если выступающие в камеру сгорания части свечи покрыты слоем бархатистого нагара (рис. 4.27, б), это может быть вызвано работой на переобогащенной смеси, засорением воздухоочистителя, неправильной регулировкой клапанов и т.д. Если свеча покрыта слоем масла (рис. 4.27, в), это признак износа («залегания») поршневых колец, высокого уровня залитого масла или неисправности самой свечи. Если свеча с налетом твердого нагара серо-коричне-вого или серо-синего цвета (рис. 4.27, г), это вызвано, скорее всего, низким калильным числом свечи, преобладанием работы на бедной смеси, установкой слишком раннего зажигания. Внимание! Отказ работы хотя бы одной свечи, сопровождаемый потерей мощности, неустойчивой работой, хлопками в глушителе и выбросами дыма темно-бурого оттенка и т.д., приводит к очень негативным последствиям: несгоревшее топливо смывает смазку с зеркала цилиндра, резко возрастают износы и т.д. Поэтому эксплуатацию необходимо прекратить, выявить неисправную свечу и заменить ее. Для этого используют метод поочередного отключения проводов высокого напряжения от свечей на холостом ходу (рис. 4.29), если после отключения какой-либо свечи характер работы двигателя не более ухудшится, значит свеча работает, если нет, значит именно эта свеча неисправна. Перед проверкой и регулировкой зазора между электродами свечи (рис. 4.30) проволочным калибром и специальным ключом рабочую часть свечи необходимо очистить, вставив в гнездо резиновой манжетой 2 в пескоструйную камеру прибора Э-203,0 (рис. 4.31). Сжатый воздух подводится через штуцер 1. Прибор закрыт прозрачным экраном 3. После очистки (используется формовочный песок марки 1К016Б) свечи устанавливают в специальное гнездо для обдува сжатым воздухом. ТО-2 — в крупных АТП углубленную диагностику системы зажигания делают дважды — до начала работ по обслуживанию и по их завершении. Причем диагностика может проводиться на постах отдельной зоны диагностики Д-2 с использованием стационарных высокопроизводительных стендов (мотор-тестеров и т.д.), а может проводиться совмещенно, непосредственно на рабочих местах зоны ТО-2, в основном с помощью переносных диагностических приборов. При ТО-2 особое внимание уделяется контролю и обслуживанию прерывателей-распределителей. Необходимо снять крышку распределителя, очистить внутреннюю полость от пыли и грязи, при необходимости зачистить контакты в крышке и на роторе стеклянной шкуркой зернистостью 100—120. Затем продуть полость сжатым воздухом. Контакты, в т. ч. и в гнездах крышки для проводов высокого напряжения целесообразно обработать антиокислительной аэрозолью типа «Унисма». Затем надо проверить состояние контактов прерывателя— при наличии нагара или при повышенном износе (в т. ч. с образованием бугорка и кратера) их следует зачистить плоским бархатным надфилем, соблюдая при этом параллельность контактов. После этого полость продуть сжатым воздухом. Вращая рукояткой KB, добиться положения максимальной разомкнутости контактов и вставить между ними щуп, соответствующий нормативному зазору (0,3—0,45 мм). При регулировке ослабляют стопорный винт 2 (рис. 4.37), а отверткой вращают эксцентрик 4, пока щуп 3 не будет плотно входить между контактами, и в этом положении стопорный винт закрепляют. Необходимо отжать пальцем рычажок подвижного контакта и отпустить его — он должен быстро, со щелчком вернуться в исходное положение, в противном случае необходимо проверить упругость пружины динамометром. Натяжение должно быть 5,0—6,5 Н

Рабочей смеси Процесс сгорания рабочей смеси в цилиндрах двигателя очень быстротечен и сложен по своей природе: сначала высвобождается химическая энергия, заключенная в топливе, а уже затем, в процессе сгорания, тепловая энергия преобразуется в механическую. На сам процесс сгорания негативно влияют многие факторы: неудовлетворительное качество рабочей смеси (имеется в виду несоответствие оптимальному значению состава рабочей смеси, неполная испаряемость топлива в процессе смесеобразования и т.д.), слабое искрообразование на свечах, снижение компрессии в цилиндрах двигателя и др. Последствия этих негативных явлений подробно рассматривались в предыдущих разделах. Рассмотрим влияние на процесс сгорания рабочей смеси важнейшего параметра системы зажигания — начального угла опережения зажигания. Нулевая отметка этого угла находится за несколько градусов по углу поворота коленчатого вала до ВМТ (в различных моделях двигателей от 15 до 20°, чему соответствует расстояние от поршня до ВМТ, равное S0). Уже затем, в процессе эксплуатации, устанавливают оптимальный угол опережения зажигания (при изменении температуры окружающего воздуха, сорта топлива и т.д.). Например, при низких температурах угол опережения зажигания увеличивают на 2—4° (в сторону опережения зажигания). Не следует забывать, что центробежный регулятор меняет угол опережения зажигания в пределах 15—20°, а вакуумный регулятор, при изменении режима работы, в пределах 10—15°. На рис. 4.43 дана схема процесса сгорания рабочей смеси при установленном оптимальном угле опережения зажигания, т.е. к моменту прихода поршня в ВМТ заканчивается так называемый период задержки воспламенения после проскакивания искры и начинается «цепная реакция» резкого нарастания давления в процессе горения. На рис. 4.44 представлена схема сгорания рабочей смеси при слишком раннем зажигании расстояние Sp слишком велико). При этом процесс горения начинается, когда компрессия в цилиндре не достигла еще своего максимального значения. Хотя процесс сгорания рабочей смеси и нарастание давления происходят вяло, тем не менее к моменту подхода поршня в ВМТ он встречает значительное противодействие нарастающего давления от сгоревших газов. Нормальный процесс сгорания рабочей смеси нарушается, появляются сильные стуки детонационного характера, двигатель перегревается, его мощность резко падает, а расход топлива увеличивается. На рис. 4.45 представлена схема процесса сгорания рабочей смеси при слишком позднем зажигании (т.е. отрезок Sn, характеризующий положение поршня относительно ВМТ, значительно меньше оптимального).

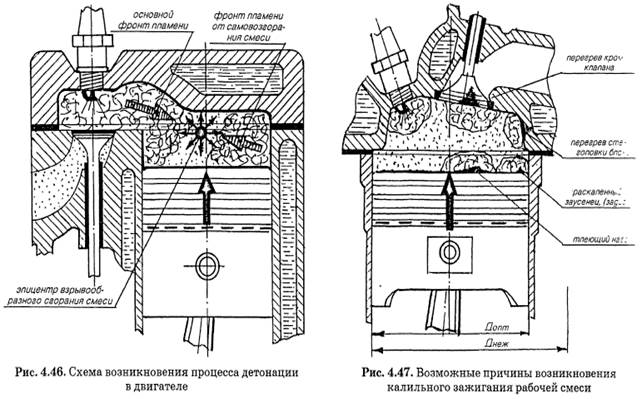

Активный процесс сгорания начинается, когда поршень уже начал движение вниз, компрессия при этом резко снижается, мощность двигателя падает, процесс горения идет вяло, происходит неполное сгорание топлива, а значит повышение содержания СО и СН в отработанных газах, перерасход топлива, смыв смазки с зеркала цилиндров несгоревшим топливом и повышение износа цилиндро-поршневой группы, разжижение масла в поддоне картера, значительный перегрев двигателя и т.д. Процесс сгорания идет настолько медленно, что при следующем такте работы, когда открываются впускные клапана, пламя от догорающей смеси может попасть в впускной коллектор, со всеми вытекающими отсюда последствиями. Основы теории детонации Детонационное сгорание рабочей смеси, которое носит взрывообразный характер, нарушает динамику работы двигателя, приводит к резкому износу деталей и к аварийным поломкам. Чтобы легче было понять причины возникновения детонации и сущность этого явления, рассмотрим процесс сгорания на примере двигателя старого образца со значительно удаленными от свечи зажигания периферийными участками (рис. 4.46).

Когда проскакивает искра, рабочая смесь воспламеняется, образуя основной фронт пламени, который быстро движется к периферийным участкам камеры сгорания, где, естественно, увеличивается температура и давление. В результате, при использовании не предусмотренного для данной модели двигателя бензина с пониженным октановым числом, рабочая смесь самовоспламеняется, образуется новый фронт пламени, который движется навстречу основному. При встрече в процесса сгорания различных фронтов пламени и происходит взрывообразное детонационное сгорание оставшейся рабочей смеси. Из этого следует, что октановое число бензина характеризует фактически его стойкость против самовоспламенения. В борьбе с этим явлением конструкторы двигателей делают все, чтобы сократить время на процесс сгорания и возможность образования дополнительных фронтов пламени — используют оптимальные формы камер сгорания, высокооборотные двигатели, не стремятся увеличивать диаметр цилиндров (Днеж. — рис. 4.47). При возникновение детонации следует попытаться ее устранить уменьшением угла опережения зажигания. Очень схоже с детонацией, по внешним признакам работы двигателя, калильное зажигание рабочей смеси, но в этом случае дополнительные фронта пламени возникают от перегретых элементов камер сгорания, тлеющего нагара и т.п. Явным признаком этого негативного явления является продолжение вращения KB двигателя (обычно «судорожными» рывками) после выключения зажигания — необходимо срочно включить любую передачу и резко отпустить педаль сцепления.

электрооборудования автомобилей

Тема 11.1. Техническое обслуживание и текущий ремонт Аккумуляторных батарей

|

||||

|

Последнее изменение этой страницы: 2016-12-13; просмотров: 385; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.135.24 (0.013 с.) |