Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение трудоемкости конструирования и изготовления специального технологического оснащения и инструментовСодержание книги

Поиск на нашем сайте

Количество единиц специального технологического оснащения и инструментов определено отдельно по каждому их виду:

где Koi – нормативное значение коэффициента технической оснащенности (приложение 10[ ]); Nz – общее количество наименований оригинальных деталей; i=1,2,...,n – виды специальной технологической оснастки и инструментов; Косн – поправочный коэффициент, учитывающий возможность использования переналаживаемой оснастки или инструмента i-го вида (Косн=0,9). Результаты определения трудоемкости конструирования специального технологического оснащения и инструментов приведены в таблице 4.1.6 (приложение 11[ ]).

Таблица 4.1.6

Результаты определения трудоемкости изготовления специального технологического оснащения и инструментов приведены в таблице 4.1.7 (приложение 12[ ]).

Таблица 4.1.7

4.1.3.4. Общая трудоемкость технологической подготовки производства Общая трудоемкость технологической подготовки производства:

где Тмех.обр – трудоемкость разработки технологической документации на механическую обработку деталей; Тсб – трудоемкость разработки технологической документации на сборку и электромонтаж; Тконстр – трудоемкость конструирования специального технологического оснащения и инструментов; Тизг – трудоемкость изготовления специального технологического оснащения и инструментов.

4.1.4. Определение продолжительности стадий технической подготовки производства

Продолжительность каждой стадии в календарных днях:

где Tсi – общая трудоемкость на данной стадии, н-ч; Wp – количество работников, одновременно участвующих в работе, чел.; q – продолжительность рабочей смены (q =8 ч); Кн – коэффициент выполнения норм выработки данного этапа (Кн=1,1); f – коэффициент перевода рабочих дней в календарные, f = 0,69. Результаты определения трудоемкости и продолжительности каждой стадии технической подготовки производства функционального узла сведены в таблицу 4.1.8.

4.1.5. Разработка календарного графика (сетевого графика) технической подготовки производства

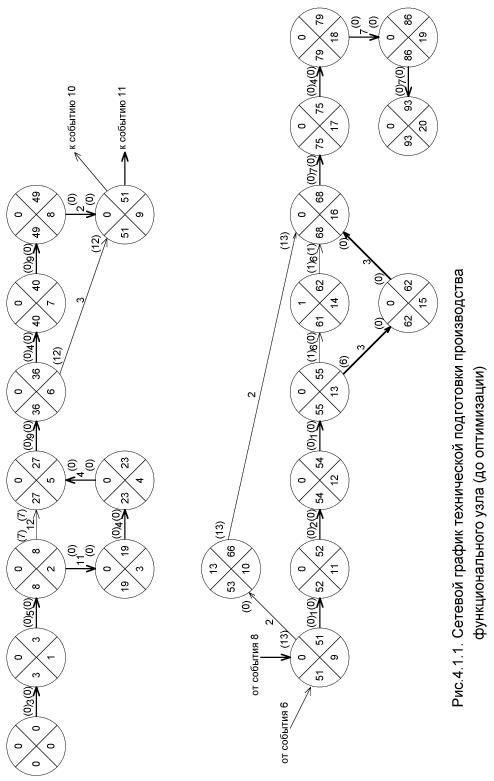

После расчета трудоемкости и продолжительности отдельных стадий составлены календарный график всей технической подготовки производства и определена ее общая продолжительность. График составлен сетевым методом (СПУ). Использование метода СПУ позволяет наглядно представить в комплексе и взаимосвязи перечень и объем работ и событий, совершение которых необходимо для осуществления поставленной цели. Важным преимуществом этого метода является то, что он позволяет наиболее эффективно использовать производственные ресурсы, и, в частности, ресурсы сокращения сроков выполнения заданного комплекса работ. Составление сетевого графика произведено в следующей последовательности: · определен перечень событий и работ; · построен сетевой график; · рассчитаны параметры сетевого графика; · произведен анализ сетевого графика и его оптимизация. При расчете сетевой модели графическим методом определены следующие параметры: 1) tpi – ранний из возможных сроков наступления события i; 2) tpj – ранний из возможных сроков наступления события j; 3) tпi – поздний из допустимых сроков наступления i; 4) tпj – поздний из допустимых сроков наступления j; 5) Рi – резерв времени наступления события j; 6) Рпij – полный резерв времени работы i-j; 7) Pcij – свободный резерв времени работы i-j; 8) продолжительность критического пути.

Таблица 4.1.8

Ранний из возможных сроков наступления события tpi – это срок, необходимый для выполнения всех работ, предшествующих данному событию:

tpi = t [ Lmax(I-i) ], (4.1.9)

где t - время, Lmax(I-i) - максимальный путь от исходного до данного события; I - исходное событие; i - данное событие. Поздний из допустимых сроков tпi – такой срок наступления события, превышение которого вызовет задержку завершающего:

tпi = t [Lкр] – t [Lmax(i-C)], (4.1.10)

где Lкр – длительность критического пути, Lmax(i-C) – максимальный путь от данного события до завершающего, С – завершающее событие. Резерв времени события определен как разность между поздним и ранним сроками наступления события:

Рi = tпi – tpi. (4.1.11)

Полный резерв времени работы – это максимальное количество времени, на которое можно увеличить продолжительность данной работы, не изменяя длительности критического пути:

Рпij = tпj – tpi – Тij, (4.1.12)

где Тij – длительность работы i-j. Свободный резерв времени работы – является частью полного резерва и определяется временем, на которое можно увеличить продолжительность данной работы, не изменяя сроков начала последующей работы:

Рсij = tрj – tpi – Тij. (4.1.13)

Прохождение критического пути определено от исходного события к завершающему (работа принадлежит критическому пути в том случае, если ее начальное и конечное события имеют нулевой резерв времени, и она не имеет резервов). Перечень событий и работ приведен в таблице 4.1.9. Построенный сетевой график технической подготовки производства функционального узла (до оптимизации) и его параметры показаны на рисунке 4.1.1. Рассчитанные параметры сетевого графика также приведены в таблице 4.1.10. В соответствии с расчетом длина критического пути составила – 93 дня.

4.1.6. Оптимизация сетевого графика

После расчета сетевого графика произведена его оптимизация (упрощенный метод) за счет перераспределения исполнителей с работ подкритического пути, имеющего минимальные резервы времени, на работы критического пути, которые могут выполняться работниками тех же специальностей.

Таблица 4.1.9

Таблица 4.1.10

Сначала определено количество исполнителей, которые можно перевести на работу критического пути, затем продолжительность (новая) работ критического пути, на которые переведены исполнители. Коэффициент напряженности работы (пути kнij) – это отношение продолжительности несовпадающих (заключенных между одними и теми же событиями) отрезков пути, одним из которых является путь максимальной продолжительности, проходящий через данную работу, а другим – критический путь. Он позволяет определить степень трудности выполнения в срок каждой группы работ некритического пути. Если совпадающую с критическим путем величину отрезка пути обозначить ТïLкр, длину критического пути – ТLкр, а протяженность максимального пути, проходящего через данные работы – ТLмах, то коэффициент напряженности данного пути:

Напряженным участком работ является путь, проходящий через работы 2-3,3-4 и 4-5. Работа 2-5 имеет свободный резерв времени. Следовательно, с этой работы можно перевести часть исполнителей на однородную работу (2-3). На участке 2-5 занято 2 человека, на участке 2-3 – 2 человека. В этом случае трудоемкость работ:

Тцij=Wpij×Tij, (4.1.15)

где Wpij – количество исполнителей, Тij – продолжительность работы в днях,

Тц(2-5)=Wp(2-5)×T(2-5)=2×12=24 чел.-дн., Тц(2-3)=Wp(2-3)×T(2-3)=2×11=22 чел.-дн.,

Количество исполнителей (х), которых можно перевести с работы 2-5 на работу 2-3, увеличив продолжительность 2-5 на 3 дня:

Тогда новая продолжительность (2-3):

а новая продолжительность (2-5):

Напряженным участком работ является путь, проходящий через работы 9-11, 11-12, 12-13, 13-14 и 14-16. Работа 9-10 имеет свободный резерв времени. Следовательно, с этой работы можно перевести часть исполнителей на однородную работу (11-12). На участке 9-10 занято 2 человека, на участке 11-12 – 1 человек. В этом случае трудоемкость работ:

Тц(9-10)=Wp(9-10)×T(9-10)=2×2=4 чел.-дн., Тц(11-12)=Wp(11-12)×T(11-12)=1×2=2 чел.-дн.,

Количество исполнителей (х), которых можно перевести с работы 9-10 на работу 11-12, увеличив продолжительность 9-10 на 1 день:

Тогда новая продолжительность (11-12):

а новая продолжительность (9-10):

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-13; просмотров: 221; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.148.130 (0.009 с.) |

(4.1.6)

(4.1.6) (4.1.7)

(4.1.7)

(4.1.8)

(4.1.8)

(4.1.14)

(4.1.14)

,

,

,

,