Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По желанию заказчика разматыватель доукомплектован Оправкой рулона – 2 шт.Содержание книги

Поиск на нашем сайте

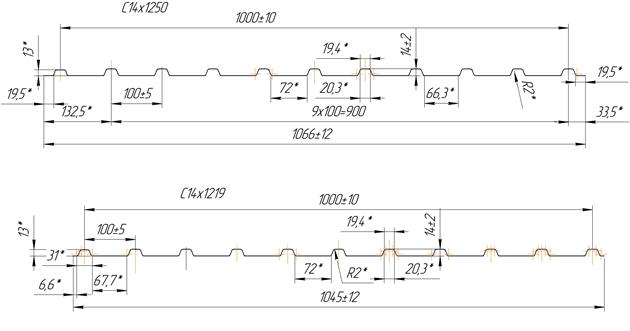

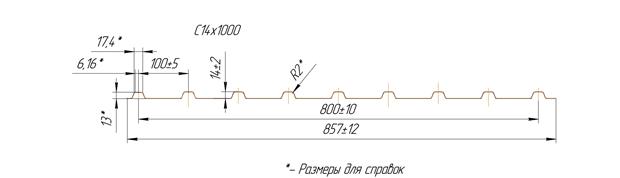

ВВЕДЕНИЕ Настоящий паспорт содержит описание конструкции, принцип действия, правила обслуживания и другие сведения, необходимые для правильной эксплуатации, транспортирования, хранения и технического обслуживания стана гибочного для изготовления профилей типа СГ, зав. № 392, год выпуска 2012, c ЧПУ, (гофрированных листов С 16) далее по тексту – «Стан гибочный», используемого в народном хозяйстве. НАЗНАЧЕНИЕ Стан гибочный для изготовления профилей типа СГ предназначен для изготовления гофрированных листов С 16. (см. Приложение Рис. 1) применяемых для облицовки внутренних и наружных стен и кровли в промышленном и гражданском строительстве.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Технические данные и основные параметры приведены в табл. 1. Таблица 1.

КОМПЛЕКТНОСТЬ Комплект поставки стана гибочного для изготовления профилей типа СГ, заводской № 352 соответствует данным в табл. 2. Таблица 2.

*Масса указана без учёта веса упаковочного материала. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ Весь процесс изготовления гофрированного профиля осуществляется в автоматическом режиме. Длина отрезаемых заготовок программируется заранее. Металлический лист заправляется в приемное устройство и далее к первой паре валков, после чего профилирующая установка включается в работу. Проходя через формующие валки, получается необходимый профиль, необходимая длина которого отрезается гильотинными ножницами. Разматыватель. Разматыватель РС 10.00.000 предназначен для размотки рулона тонколистовой стали массой до 8 тонн, шириной 1250 мм и толщиной до 0,6 мм. Технические характеристики

По желанию заказчика разматыватель доукомплектован Оправкой рулона – 2 шт. Принцип работы разматывателя. С рулона, установленного на разматывателе, отмотать, используя кнопку «Толчок», полосу необходимой длины. Заправить ее конец в приемное устройство стана, при этом лента заправляется под механизм контроля размотки. Разматыватель готов к совместной работе с профилегибочным станом.

Профилегибочный стан Профилегибочный стан состоит из следующих основных узлов и механизмов: заправочного устройства, сварной рамы (станины), на которой установлены 14 клетей с парой валов с формующими валками, электромеханического привода. Заправочное устройство представляет собой жесткую раму, крепящуюся к фланцам рамы, на которой смонтировано 2 боковых щеки для заправки листа и 2 ролика для поддержки листа, при помощи которых задается направление профилируемого листа в стан. Щеки выставляются на ширину листа (1250 мм), что предотвращает смещение листа от заданного направления. Станина представляет собой сварную конструкцию (см. Приложение Рис. 2), состоящую из 2 двутавров с приваренными плитами, соединенных поперечными балками и установленные на 8 стойках. На станине смонтированы все элементы стана гибочного. Электромеханический привод состоит из мотора, редуктора, цепных передач, при помощи которых осуществляется вращение нижних валов (см. Приложение Рис. 2). Валы с формующими валками приводные нижние и не приводные верхние, состоят собственно из валов и набора валков, формирующих профиль С 16, закреплены в стойках. Характеристика установки профилирующей:

Отрезное устройство. Отрезное устройство, ножницы гильотинные электромеханические НГ 35.00.000 являются частью комплектации, входящей в стан гибочный предназначены для поперечной резки гофрированного профиля на мерные части. Ножницы снабжены фигурными (т.е. фасонными) ножами. Технические характеристики

Формирование профиля и порезки на мерные части происходит с остановкой профилирования, в автоматическом режиме.

Электрооборудование. Электрооборудование стана состоит из шкафа управления ШУ 21.00.000 и соединительных проводов (см. прикладываемые к стану гибочному электрические схемы и описания электрооборудования). РАЗМЕЩЕНИЕ И МОНТАЖ Все работы связанные с размещением и обслуживанием Стана гибочного должны производиться специально обученным персоналом. Перед началом работы необходимо ознакомиться с настоящим паспортом. 6.1. Правила распаковки: 6.1.1 Необходимо убедиться в сохранности транспортной тары. При наличии повреждений составляется дефектный акт, и предъявляются претензии к транспортной организации в установленном порядке. 6.1.2 Тару вскрывать только в помещении, в зимнее время – после выдержки в течение 4 часов, при температуре не менее 20˚ С. 6.1.3 Вскрыть тару и проверить комплектность поставки согласно настоящего паспорта. Размещение и монтаж. 6.2.1 Эксплуатация Стана гибочного допускается: 6.2.1.1. В помещениях с невзрывоопасной и не пожароопасной окружающей средой 6.2.1.2. В сухих отапливаемых помещениях при температурах от +4˚С до +40˚С, относительная влажность воздуха не более 80% при температуре 25˚ С. 6.2.1.3. При наличии промышленного источника сети переменного тока 380 Вт ± 15%, частотой 50 Гц ± 1%. 6.2.2 Стан гибочный должен быть установлен на прочное ровное бетонное основание 6.2.3 Правильный монтаж Стана гибочного и выравнивание механизмов, входящих в его комплектацию, по уровню и по параллельности осей, продляет срок службы всех механизмов. 6.2.4 Передача оборудования в монтаж должна производится по внешнему осмотру без разборки его на узлы, при этом проверяются: · наличие и полнота сопроводительной тех. документации; · соответствие оборудования проекту; · отсутствие видимых повреждений и дефектов оборудования, сохранность окраски, · наличие консервирующих и специальных покрытий; · комплектность оборудования. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ 7.1. К работе на Стане гибочном допускаются лица не моложе 18 лет, прошедшие инструктаж по ТБ, ознакомленные с настоящим паспортом и ее конструкцией. 7.2. При эксплуатации Стана гибочного запрещается: · Использовать Стан гибочный не по назначению; · Использовать металлические полосы с параметрами, отличающимися от указанных в технической характеристике, а именно толщина и жёсткость металла. · Поправлять, перезаправлять и останавливать вручную металлическую полосу во время производственного процесса; · Работать без защитных щитков и кожухов, предусмотренных конструкцией; · Нарушать целостность фирменных пломб; · Работать с неисправным заземлением! 7.3. Все электрооборудование Стана надежно заземлить, согласно требований ПУЭ, ПТБ и ПТЭ путем глухого присоединения всех металлических корпусных частей к общецеховой магистрали заземления. 7.4. К ремонту и обслуживанию электрооборудования допускаются лица электротехнического персонала, не моложе 18 лет, прошедшие инструктаж по технике безопасности, в соответствии с местными инструкциями, имеющий допуск к электроустановкам не ниже третей группы и при наличии соответствующего периодически проверяемого электроинструмента. ПОДГОТОВКА СТАНА К РАБОТЕ 8.1. Перед началом работы Стан гибочный должен быть установлен на прочное бетонное основание. 8.2. Произвести подключение всех электрических цепей (согласно прилагаемых электрических схем), обязательно заземлить. 8.3. Произвести соединение электрического и электронного оборудования (согласно прилагаемой документации к Стану гибочному). 8.4. Перед соединением Стана гибочного к сети, проверить, правильно ли все соединено, установить все защитные кожуха и закрыть пульт управления. 8.5. Подсоединить Стан гибгочный к сети. 8.6. Перед первым пуском произвести заправку маслом редукторов гильотины и стана, а также прошприцевать подшипники рабочих клетей. 8.7. Порядок работы

8.7.1. Выставить рулон металла на устройство разматывающее. 8.7.2. Включить устройство разматывающее. 8.7.3. Заправить лист вручную, через ролики заправочного стола в первую клеть. 8.7.4. В режиме «Наладки» прогнать лист через все клети к гильотине. 8.7.5. Пропустить профиль между ножами гильотины (около полуметра) 8.7.6. Обрезать гильотиной заправочный конец профиля. 8.7.7. Стан гибочный готов к автоматическому режиму работы. 8.7.8. Включить стан в автоматический режим, задав при этом количество и длину мерных частей гофрированного профиля. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ Техническое обслуживание Стана включает в себя ежедневное техническое обслуживание и периодическое техническое обслуживание. 9.1. Ежедневное техническое обслуживание проводится каждый раз перед началом работ и включает в себя: 9.1.1. Проверить наличие масла в редукторах; 9.1.2. Проверить натяжение цепной передачи; 9.1.3. Проверить крепления всех узлов и механизмов, при необходимости подтянуть болты креплений. 9.2. Периодическое техническое обслуживание проводится еженедельно и ежемесячно: 9.2.1. Еженедельно (перед началом работы в начале недели) выполнить п. 9.1.1 – 9.1.3, и дополнительно. 9.2.1.1. Очистить колесо датчика длины. 9.2.1.2. Очистить направляющие, перемещающиеся винты, поверхность поддержки. 9.2.2. Ежемесячно (в первые дни месяца, 1-5 числа месяца) выполнить п. 9.1 … 9.2.1., и дополнительно: 9.2.2.1. Проверить валы входа; 9.2.2.2. Проверить натяжение цепей; 9.2.2.3. Проверить установку датчика длины; 9.2.2.4. Проверить установку электродвигателя. 9.2.2.5. Проверить установку редуктора; 9.2.2.6. Проверить износ ножей ножниц пневматических; 9.2.2.7. Проверить установку штепсельных разъемов электрооборудования. 9.2.2.8. Проверить уровень масла в редукторах: · доливать через 500 часов · заменить через 3 000 часов (рекомендуемое масло – полужидкое марки «Трансол 200») 9.2.2.9. Проверить шум Стана и возможные изменения; 9.2.2.10. Проверить функционирование всех электроклапанов и датчиков. 9.2.2.11. Прочистить электронное оборудование пылесосом 9.3. О всех неисправностях, выявленных в процессе технического обслуживания, записывать в журнале отказов, где указать: 9.3.1. Дату и время; 9.3.2. Температуру окружающей среды и внешнее проявление неисправности; 9.3.3. Обстоятельства предшествующие отказу, фамилия и подпись оператора. МАРКИРОВКА На шильдике Стана гибочного должны быть нанесены: 10.1. Товарный знак предприятия изготовителя; 10.2. Обозначение Стана гибочного; 10.3. Заводской номер и дата изготовления; 10.4. Частота тока и напряжение питающей сети; 10.5. Номинальная потребляемая мощность. ТАРА И УПАКОВКА 11.1. Перед упаковкой Стана гибочного произвести пломбирование крышек механизмов и пульта управления. 11.2. Электрическое, электронное оборудование изделия должно быть разделено на модульные секции, тщательно завернуто в оберточную бумагу ГОСТ 8273-75 и помещено в упаковочные ящики. 11.3. Документацию на стан вкладывают в полиэтиленовый пакет и помещают в упаковочный ящик. 11.4. На ящиках с электрооборудованием и электроникой должны быть нанесены следующие знаки: «Осторожно – хрупкое», «Вверх», «Боится сырости». ТРАНСПОРТИРОВКА И ХРАНЕНИЕ 12.1. Упакованный Стан гибочный может транспортироваться любым видом транспорта с учетом следующих требований: 12.1.1. температура окружающей среды от - 25°С до +55°С; 12.1.2. транспортная тряска с ускорением до 9,8 м/с; 12.1.3. относительная влажность до 80% при температуре 35°С 12.2. Хранение Стана гибочного в упакованном виде должно производиться по группе условий хранения 4 ГОСТ 15150-69. 12.3. Способ укладки упакованного Стана гибочного на транспортное средство должен исключать возможность его самопроизвольного перемещения. 12.4. Во время погрузочно-разгрузочных работ и транспортировки, ящики (с упакованными модулями) не должны подвергаться резким ударам и воздействию атмосферных осадков. 12.5. Подъем и перемещение Стана гибочного и его составных устройств осуществляется за специально предусмотренные места. Подъем и транспортировка за другие элементы категорически запрещена. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ Стан гибочный для изготовления профилей типа СГ, заводской № 392 соответствует требованиям сопроводительной документации и признан годным к эксплуатации

Представитель ОТК ___________________ ЧАО «Финпрофиль» (подпись)

М.П.

ГАРАНТИЯ ИЗГОТОВИТЕЛЯ 14.1. Изготовитель гарантирует соответствие Стана гибочного для изготовления профилей типа СГ заводской № 392 требованиям конструкторской и эксплуатационной документации при условии соблюдения потребителем правил транспортировки, хранения и эксплуатации. 14.2. Гарантийный срок эксплуатации устанавливается в течение 12 месяцев, после подписания акта сдачи-приемки Оборудования.

Дата ввода в эксплуатацию «_____»___________________20__ г.

Председатель эксплуатационной организации ________________ (подпись)

М.П. СВЕДЕНИЯ О РЕКЛАМАЦИЯХ 16. СВЕДЕНИЯ О ПРОВЕДЕНИИ ПЕРИОДИЧЕСКИХ 16.1 Сведения о проведении периодических технических обслуживаний приведены в таблице 3. Таблица 3

СВЕДЕНИЯ ОБ УПАКОВКЕ Стан гибочный для изготовления профилей типа СГ заводской № 392 упакован изготовителем, согласно требованиям конструкторской документации.

Дата упаковки _______________________

Упаковку произвел _______________________ (подпись)

М.П.

Стан после упаковки принял ________________________ (подпись) КАРТА СМАЗКИ

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

ПРИЛОЖЕНИЕ ЭСКИЗ ПРОФИЛЯ С 16

Рисунок 1.

Рисунок 2.

СХЕМА СТРОПОВКИ

ЭЛЕКТРООБОРУДОВАНИЕ. ТЕХНИЧЕСКОЕ ОПИСАНИЕ.

СОДЕРЖАНИЕ

Назначение и состав. Техническая характеристика. Устройство. Описание электросхемы. Подготовка к работе. Порядок работы. Спецификация. Назначение и состав.

1.1. Электрооборудование стана предназначено для эксплуатации в помещениях с невзрывоопасной и не пожароопасной окружающей средой. Температура окружающего воздуха от +4º до +40º С. относительная влажность воздуха не более 80% при температуре +25º С. Электрооборудование обеспечивает управление профилированием рулонного металла в ручном и полуавтоматическом режимах. 1.2. В состав электрооборудования входят: 1.2.1. Электрооборудование разматывателя (опция). 1.2.2. Шкаф с пультом управления. 1.2.3. Электрооборудование гильотинных ножниц. 1.2.4. Электрооборудование стана. 1.2.5. Электрооборудование приемного стола (опция). 1.3. Питание электрооборудования осуществляется от сети переменного тока 380 В.

Технические характеристики.

1.4. Установленная мощность, кВт 20,5 1.5. Напряжение питания, В 380 1.6. Частота, Гц 50 1.7. Предельные размеры длинны профнастила, мм 500…16000 1.8. Точность отрезки, мм ± 5 1.9. Максимальное количество изделий с одной установки, шт. 999

Устройство.

Устройство профилегибочное в комплекте состоит из устройства разматывающего, стана, гильотины, шкафа управления и приемного стола. Общий вид пульта смотри Приложение. Схема электрическая. 1.10. Шкаф с пультом управления станом. Шкаф управления предназначен для включения приводных двигателей устройств, входящих в состав стана, контроля их работы по состоянию датчиков, задания параметров работы стана в автоматическом режиме и ручного управления отдельными устройствами в режиме наладки. 1.11. Разматывающее устройство (опция) . 1.12. Гильотинные ножницы. 1.13. Профилегибочный стан. 1.14. Приемный стол (опция). Включением и выключением привода управляет автоматика пульта управления по состоянию датчика исходного положения.

Состав шкафа управления. Панель управления На панели управления находятся следующие элементы управления и индикации: (смотри панель управления станом). 1. «Ключ допуска» SA1 предназначен для включения пульта. 2. Переключатель режима работы SA2 предназначен для переключения режима из наладки в автомат и обратно. 3. Кнопка SB1 («Старт - Стоп») - включение и отключение автоматической работы линии. 4. Кнопки SB2 и SB3 - включение хода стана вперед и назад соответственно в режиме наладки, а также можно управлять движением ножа предотреза вперед и назад если нажать одновременно на дисплее F2 вместе с SB2 или SB3. 5. Кнопка SB5- включение хода приемного стола в режиме наладки. 6. Кнопки SB4 -включение гильотины в режиме наладки. 7. Кнопка аварийного отключения - SB6. 1. Индикаторы HL1 – сеть, HL2 – автоматический режим.

Датчики В качестве датчиков положения используются бесконтактные индуктивные датчики типа БВК-24. В качестве датчика длины используется инкрементный датчик (энкодер) типа Autonics E40S8-1000-3-T-24.

Режимы работы Существуют три режима: наладочный режим, технологический режим и автоматический режим.

4.4.1 Наладочный режим. 4.4.1.1.Управление ГН (SA2 – в положении «Наладка»). Включение ГН и выполнение 1 цикла осуществляется нажатием кн. «Отрез» (SB4). Выключение ГН происходит автоматически по завершению цикла.

4.4.1.2. Управление ПС (SA2 – в положении «Наладка»). Включение ПС и выполнение 1 цикла осуществляется нажатием кн. «Приемный стол» (SB5). Выключение ПС происходит автоматически по завершению цикла. 4.4.1.3.Управление станом (SA2 – в положении «Наладка»). Кнопка «Вперед» (SB2) осуществляет подачу листа металла в прямом направлении. Кнопка «Назад» (SB3) обеспечивает подачу листа металла в обратном направлении.

4.4.3.Аварийное отключение в экстренных случаях производится нажатием кнопки «Аварийный стоп» - SB6. После нажатия кнопки «Аварийный стоп» прекращается подача напряжения на все двигатели и шкаф управления. Для возобновления работы необходимо открыть шкаф управления и включить расцепитель QF1.

4.4.4.Технологический режим Технологический режим предназначен для проведения ремонтных и настроечных операций. В этом режиме возможно включение двигателей ГН и ПС кратковременно на время нажатия соответствующей кнопки. Шкаф управления переключается в технологический режим при одновременном нажатии функциональной кнопки терминала KTP 600 BASIC mono PN и одной из кнопок управления приводами SB2, SB3, SB4, SB5. Для того, чтобы управлять приемным столом надо нажимать одновременно кнопку F3 и «Приемный стол» (SB5), для того, чтобы управлять гильотиной надо нажимать одновременно кнопку F3 и «Отрез» SB4, а для управления движением ножа предотреза вперед и назад если нажать одновременно на дисплее F2 вместе с SB2 или SB3 соответственно.

4.5. Автоматический режим. В автоматическом режиме выполняются несколько заранее заданных циклов проката, отреза гильотинными ножницами и укладки на приемный стол листов заданной длины. Также, в автоматическом режиме можно задать в каком месте сделать предотрез для смены рулона листовой стали. Длина измеряется инкрементным датчиком типа E40S8-1000-3-T-24. Перевод из режима наладки в автомат и обратно производится с помощью переключателя режима работы - SA2 («Наладка/Автомат»). Кнопка SB1 - включение и приостановка работы линии в автоматическом режиме. При работе линии в автоматическом режиме мигает индикатор HL2.

Подготовка к работе. Подать напряжение в схему линии, включив пакетный выключатель QS1 (при этом все автоматические выключатели должны быть в положении ВКЛ), на терминале появится главное меню.

Порядок работы.

Предварительная настройка. Шкаф управления

ВВЕДЕНИЕ Настоящий паспорт содержит описание конструкции, принцип действия, правила обслуживания и другие сведения, необходимые для правильной эксплуатации, транспортирования, хранения и технического обслуживания стана гибочного для изготовления профилей типа СГ, зав. № 392, год выпуска 2012, c ЧПУ, (гофрированных листов С 16) далее по тексту – «Стан гибочный», используемого в народном хозяйстве. НАЗНАЧЕНИЕ Стан гибочный для изготовления профилей типа СГ предназначен для изготовления гофрированных листов С 16. (см. Приложение Рис. 1) применяемых для облицовки внутренних и наружных стен и кровли в промышленном и гражданском строительстве.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Технические данные и основные параметры приведены в табл. 1. Таблица 1.

КОМПЛЕКТНОСТЬ Комплект поставки стана гибочного для изготовления профилей типа СГ, заводской № 352 соответствует данным в табл. 2. Таблица 2.

*Масса указана без учёта веса упаковочного материала. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ Весь процесс изготовления гофрированного профиля осуществляется в автоматическом режиме. Длина отрезаемых заготовок программируется заранее. Металлический лист заправляется в приемное устройство и далее к первой паре валков, после чего профилирующая установка включается в работу. Проходя через формующие валки, получается необходимый профиль, необходимая длина которого отрезается гильотинными ножницами. Разматыватель. Разматыватель РС 10.00.000 предназначен для размотки рулона тонколистовой стали массой до 8 тонн, шириной 1250 мм и толщиной до 0,6 мм. Технические характеристики

По желанию заказчика разматыватель доукомплектован Оправкой рулона – 2 шт.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 390; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.243.80 (0.011 с.) |