Правила устройства электроустановок (ПУЭ). Основные положения.

Правила технической эксплуатации и техники безопасности при эксплуатации электроустановок (ПТЭ и ПТБ).

Автоматизированный электропривод поточных линий и агрегатов в животноводстве и птицеводстве (систем поения, кормления, уборки навоза и помета, доения и первичной обработки молока, сбора, сортировки и инкубации яиц).

ЭЛЕКТРОПРИВОД ПОТОЧНЫХ ЛИНИЙ В ЖИВОТНОВОДСТВЕ И РАСТЕНИЕВОДСТВЕ

В современных животноводческих и растениеводческих комплексах широко используют поточные линии — системы производственных машин, агрегатов и транспортирующих механизмов, выполняющих один технологический цикл, например сушку и сортирование зерна, приготовление кормов и т. д. Опыт эксплуатации таких комплексов показал высокую экономическую эффективность при автоматизации основных технологических процессов.

Электрические схемы управления поточными линиями включают большое число элементов. Для обеспечения надежности, простоты и удобства эксплуатации в поточных линиях сельскохозяйственного назначения, как правило, применяют однотипную аппаратуру управления и асинхронные двигатели с короткозамкнутым ротором. В схемах управления стараются применять наименьшее число контактов, используют простейшие средства индивидуальной защиты электродвигателей от перегрузок при помощи тепловых реле магнитных пускателей и индивидуальную и групповую защиту цепей электродвигателей от коротких замыканий при помощи электромагнитных раецепителей автоматических выключений защиты.

Автоматизированное управление поточными линиями должно обеспечить: безопасность обслуживающего персонала, определенную последовательность включения и отключения токоприемников, исключающую аварийные ситуации, легкость отыскания неисправностей.

ЭЛЕКТРОПРИВОД ПОТОЧНЫХ ЛИНИЙ ЗЕРНООЧИСТИТЕЛЬНО- СУШИЛЬНЫХ ПУНКТОВ И КОМПЛЕКСОВ

После уборки зерно, особенно предназначенное на семена, необходимо в кратчайший срок очистить от сорняков и высушить. Для районов с относительно сухим климатом выпускаются зерноочистительные машины серии ЗАВ, для увлажненной зоны — зерноочистительно-сушильные (КЗС).

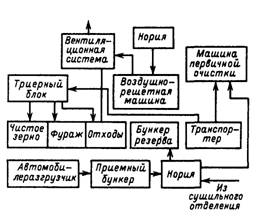

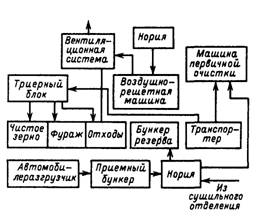

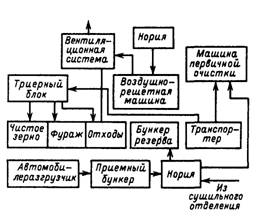

Каждый агрегат или комплекс помимо машин, непосредственно обрабатывающих семена и устройства для разгрузки автомобиля, включает набор транспортирующих машин: норий, ленточных транспортеров, шнеков. В колхозах и совхозах страны широко распространены зерноочистительно-сушильные комплексы (КЗС). Комплекс КЗС-10Ш производительностью 10т/ч с шахтной сушилкой СЗШ-8 имеет зерноочистительное и сушильное отделения. Обработка зерна происходит по технологической схеме, представленной на рис. 5.

Из приемного бункера зерно поступает в норию, поднимается ею и в зависимости от положения распределителя подается или в бункер резерва, или в машину первичной очистки. После первичной очистки зерно в зависимости от его состояния по влажности может быть направлено в сушильное отделение или на вторичную очистку. Вторичная очистка проводится сначала на воздушно-решетной машине. Затем винтовым транспортером очищенное зерно направляется на триерный блок для окончательной обработки. Очищенное зерно самотеком поступает в бункер чистого зерна. Отходы от воздушно-решетной машины, триерного блока, централизованной вентиляционно-воздушной системы поступают в бункера фуража и отходов. Сюда же транспортером доставляются отходы машины первичной очистки.

Рис. 5. Технологическая схема зерноочистительного отделения КЗС-10

Все машины зерноочистительных комплексов согласованы по производительности и объединены в единую поточную линию,

обслуживаемую одним-двумя операторами. Эти комплексы — крупные потребители электроэнергии. Об этом можно судить по данным, приведенным в табл. 7. Разработаны еще более производительные агрегаты ЗА В-50, ЗАВ-100, КЗР-5 и специальные пункты для обработки и хранения семенного зерна.

В КЗС и других комплексах для привода машин и агрегатов применяют асинхронные двигатели с короткозамкнутым ротором единых серий закрытого обдуваемого исполнения. Режим работы их продолжительный, нагрузка меняется незначительно. Номинальная мощность вентилятора циклона 14 кВт, вентиляторов шахт-сушилок и автомобилеподъемника по 10 кВт, норий 2,2 кВт, зерноочистительных машин 3 и 1,1 кВт, триерного блока 2,2 кВт, транспортеров 1,5 кВт.

ЭЛЕКТРОПРИВОД ПОТОЧНЫХ ЛИНИЙ ПРИГОТОВЛЕНИЯ КОРМОВ

Электропривод почти всех кормоприготовительных машин нерегулируемый и осуществляется асинхронными электродвигателями с короткозамкнутым ротором обдуваемого или специального исполнения: сельскохозяйственного, влагоморозостойкого, пыленепроницаемого. Электродвигателями одиночно работающих машин управляют по типовым схемам.

Поточные линии для производства кормов: сочных, грубых, концентрированных, комбинированных, гранулированных брикетированных — значительно повышают производительность труда и находят все более широкое применение.

Технологический комплекс по приготовлению гранулированных кормов состоит из агрегата для приготовления муки, оборудования для гранулирования, транспортеров, бункеров для хранения продукции.

На рис. 6 приведена технологическая схема приготовления травяной муки на агрегате АВМ-1,5. Агрегат предназначен для искусственной сушки и помола травы, фуражного зерна, листьев, хвои, жома, сахарной свеклы. Продукты перед сушкой измельчают, высыпают в лоток конвейера загрузчика зеленой массы, сушат в барабанной сушилке, куда из теплогенератора засасываются нагретый до высокой температуры воздух и продукты сгорания жидкого топлива.

Кормовая масса транспортируется конвейером, транспортером и вращающимся барабаном сушилки. Сухая масса увлекается потоком газов, который создается вентилятором большого циклонного охладителя. Из большого циклона высушенный продукт через дозатор попадает в дробилки.

В применяемые для указанных целей автоматизированные установки и комплекты оборудования входят тысячи дробилок. Существующие агрегаты и линии имеют три способа подачи продуктов в дробилку: последовательный, параллельный и порциями.

При последовательной подаче различных продуктов после дробления ими заполняются большие емкости-бункера, каждый из которых предназначен для своего компонента. Из бункера продукты попадают в смеситель. В случае перехода на новый компонент необходимо перенастраивать систему подачи продукта в дробилку, что связано со снижением показателей технологической линии.

Рис. 6. Технологическая схема приготовления кормов на агрегате АВМ-1,5

При параллельной подаче несколько зерновых необработанных компонентов из разных бункеров после индивидуальной дозировки поступают в дробилку, где производится их общее дробление и смешивание.

При подаче продуктов порциями характерны непрерывные частые переходы от одного компонента корма к другому, так как в линии после дробилки отсутствуют большие емкости-бункера, как это имеет место при последовательной подаче, а все компоненты после дробления один за другим подаются в циклично работающие смесители ограниченной вместимости.

Приводной двигатель зернодробилки подвергается значительным перегрузкам, обусловленным изменением вида продукта.

При ручном регулировании электропривода средняя загрузка дробильного агрегата и его электродвигателя составляет 60 — 80% номинальной производительности и мощности.

На зернодробильных агрегатах автоматизируется загрузка дробилки, чтобы не допустить перегрузку электродвигателя и агрегата. Одним из основных элементов системы управления производительностью и мощностью электропривода зернодробилок является загрузочный механизм (питатель), выполняющий роль регулирующего устройства, воздействующего на регулируемую переменную технологического процесса.

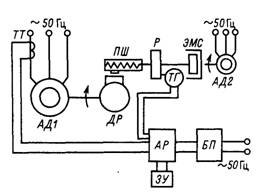

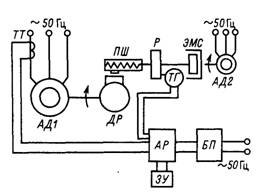

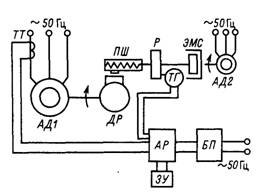

Рис. 7. Схема автоматического управления загрузкой зернодробилки

На рис. 7 представлена структурная функциональная схема стабилизирующей системы автоматического управления загрузкой дробилки с регулятором частоты вращения шнекового двигателя. Объектом регулирования является дробилка ДР с приводным электродвигателем АД1, который одновременно является воспринимающим элементом (датчиком загрузки). Измерительным элементом является трансформатор тока ТТ. От измерительного элемента сигнал поступает в автоматический регулятор АР, имеющий задающее устройство ЗУ и блок питания БП. Автоматический регулятор изменяет ток в обмотке возбуждения ОВ (на рисунке не показано) электромагнитной муфты скольжения ЭМС, ведомая часть которой через редуктор Р жестко соединена со шнековым питателем ПШ. Внешняя обратная связь осуществляется по цепочке ТТ—АР. Обратная связь по скорости осуществляется по цепочке ТТ— АР — ОВ, она обеспечивает стабилизацию частоты вращения ведомой части ЭМС, а следовательно, питателя ПШ. Принцип действия регулятора нагрузки основан на следующем: при появлении возмущающего воздействия, например, вследствие изменения физико-механических свойств продукта появляется отклонение измеряемой величины — тока двигателя АД1 от заданного значения нагрузки агрегата. Разность этих значений создает сигнал разбаланса. Регулятор АР, действующий по принципу отклонения, измеряет отклонение управляемой величины от заданного значения и через усилительный блок действует на изменение тока возбуждения ЭМС в обмотке ОВ. Вследствие этого за счет изменения частоты вращения исполнительного элемента изменяется частота вращения устройства, воздействующего на регулируемую переменную технологического процесса — потока продукта. Электропривод дробилки по приведенной схеме является примером применения замкнутых систем регулирования.

После дробилок мука за счет потока, создаваемого вентиляторами, перемещается в малые циклоны, а затем затворами-дозаторами — в шнековый разгрузчик, из которого ее можно направлять в отделение гранулирования или затаривать в мешки

УПРАВЛЕНИЕ ЭЛЕКТРОПРИВОДАМИ КОМПЛЕКСА МАШИН ПО УДАЛЕНИЮ НАВОЗА И ПОМЕТА

Для удаления навоза из животноводческих помещений пользуются цепочно-скребковым транспортером ТСН-3,06, который состоит из двух транспортеров горизонтального, перемещающего навоз из помещения, и наклонного, предназначенного для погрузки навоза в транспортные средства

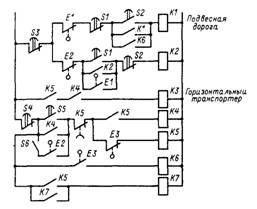

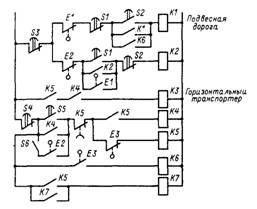

На рис 8 показана схема автоматического управления установкой ТСН-3,0Б, предусматривающая автоматический и ручной режимы работы

В автоматическом режиме выключатель S6 включен При нажатии на кнопку S5 получает питание реле времени К5, которое вводит в цепь тока катушки магнитных пускателей КЗ и К4, в результате чего включается в работу наклонный и горизонтальный транспортеры

Рис 8 Электрическая схема автоматического управления установкой ТСН-3,0Б

Когда вагонетка, расположенная в исходном положении под наклонным транспортером, будет наполнена навозом, сработает весовое устройство и конечный выключатель ЕЗ обесточит реле времени К5 В результате отключается горизонтальный транспортер, а затем и наклонный (с выдержкой времени, необходимой для его освобождения от навоза)

Одновременно с отключением реле К5 получает питание реле Кб, которое с выдержкой времени, большей чем у реле К5, замкнет свои контакты в цепи катушки магнитного пускателя К1 Тележка с навозом перемещается к навозохранилищу, автоматически разгружается, а приводной электродвигатель реверсируется конечным выключателем Е1 При подходе к месту загрузки кузов вагонетки с помощью механического скоса возвращается в исходное состояние, а затем вагонетка останавливается конечным выключателем Е2 Контакт Е2 замыкается в цепи реле К5, процесс загрузки и транспортировки навоза повторяется.

Когда навоз будет удален, т е поступление его в кузов вагонетки прекратится, конечный выключатель ЕЗ весового устройства останется в прежнем положении Контакт реле времени К5 в цепи реле К7 замкнется с выдержкой, превышающей продолжительность цикла работы установки Реле К7 отключит установку от сети (на схеме не показано)

Рис 9 Технологическая схема комбинированной установки для удаления навоза

Для повторного включения нужно нажать кнопку S4

В ручном режиме выключатель S6 разомкнут - управляют работой установки при помощи кнопочных станций

На рис 49 19 показана технологическая схема комбинированной установки для удаления навоза Навоз, продавливаемый сквозь решетчатые полы в канал, удаляется из него навозоуборочными транспортерами, которые действуют по заданной программе Из каналов навоз поступает на поперечный транспортер, который направляет его в навозосборник. Когда навозосборник будет заполнен, закрывается затвор Из ресивера подается сжатый воздух, навоз вытесняется в навозохранилище.

Правила устройства электроустановок (ПУЭ). Основные положения.

Правила технической эксплуатации и техники безопасности при эксплуатации электроустановок (ПТЭ и ПТБ).

Автоматизированный электропривод поточных линий и агрегатов в животноводстве и птицеводстве (систем поения, кормления, уборки навоза и помета, доения и первичной обработки молока, сбора, сортировки и инкубации яиц).

ЭЛЕКТРОПРИВОД ПОТОЧНЫХ ЛИНИЙ В ЖИВОТНОВОДСТВЕ И РАСТЕНИЕВОДСТВЕ

В современных животноводческих и растениеводческих комплексах широко используют поточные линии — системы производственных машин, агрегатов и транспортирующих механизмов, выполняющих один технологический цикл, например сушку и сортирование зерна, приготовление кормов и т. д. Опыт эксплуатации таких комплексов показал высокую экономическую эффективность при автоматизации основных технологических процессов.

Электрические схемы управления поточными линиями включают большое число элементов. Для обеспечения надежности, простоты и удобства эксплуатации в поточных линиях сельскохозяйственного назначения, как правило, применяют однотипную аппаратуру управления и асинхронные двигатели с короткозамкнутым ротором. В схемах управления стараются применять наименьшее число контактов, используют простейшие средства индивидуальной защиты электродвигателей от перегрузок при помощи тепловых реле магнитных пускателей и индивидуальную и групповую защиту цепей электродвигателей от коротких замыканий при помощи электромагнитных раецепителей автоматических выключений защиты.

Автоматизированное управление поточными линиями должно обеспечить: безопасность обслуживающего персонала, определенную последовательность включения и отключения токоприемников, исключающую аварийные ситуации, легкость отыскания неисправностей.

ЭЛЕКТРОПРИВОД ПОТОЧНЫХ ЛИНИЙ ЗЕРНООЧИСТИТЕЛЬНО- СУШИЛЬНЫХ ПУНКТОВ И КОМПЛЕКСОВ

После уборки зерно, особенно предназначенное на семена, необходимо в кратчайший срок очистить от сорняков и высушить. Для районов с относительно сухим климатом выпускаются зерноочистительные машины серии ЗАВ, для увлажненной зоны — зерноочистительно-сушильные (КЗС).

Каждый агрегат или комплекс помимо машин, непосредственно обрабатывающих семена и устройства для разгрузки автомобиля, включает набор транспортирующих машин: норий, ленточных транспортеров, шнеков. В колхозах и совхозах страны широко распространены зерноочистительно-сушильные комплексы (КЗС). Комплекс КЗС-10Ш производительностью 10т/ч с шахтной сушилкой СЗШ-8 имеет зерноочистительное и сушильное отделения. Обработка зерна происходит по технологической схеме, представленной на рис. 5.

Из приемного бункера зерно поступает в норию, поднимается ею и в зависимости от положения распределителя подается или в бункер резерва, или в машину первичной очистки. После первичной очистки зерно в зависимости от его состояния по влажности может быть направлено в сушильное отделение или на вторичную очистку. Вторичная очистка проводится сначала на воздушно-решетной машине. Затем винтовым транспортером очищенное зерно направляется на триерный блок для окончательной обработки. Очищенное зерно самотеком поступает в бункер чистого зерна. Отходы от воздушно-решетной машины, триерного блока, централизованной вентиляционно-воздушной системы поступают в бункера фуража и отходов. Сюда же транспортером доставляются отходы машины первичной очистки.

Рис. 5. Технологическая схема зерноочистительного отделения КЗС-10

Все машины зерноочистительных комплексов согласованы по производительности и объединены в единую поточную линию,

обслуживаемую одним-двумя операторами. Эти комплексы — крупные потребители электроэнергии. Об этом можно судить по данным, приведенным в табл. 7. Разработаны еще более производительные агрегаты ЗА В-50, ЗАВ-100, КЗР-5 и специальные пункты для обработки и хранения семенного зерна.

В КЗС и других комплексах для привода машин и агрегатов применяют асинхронные двигатели с короткозамкнутым ротором единых серий закрытого обдуваемого исполнения. Режим работы их продолжительный, нагрузка меняется незначительно. Номинальная мощность вентилятора циклона 14 кВт, вентиляторов шахт-сушилок и автомобилеподъемника по 10 кВт, норий 2,2 кВт, зерноочистительных машин 3 и 1,1 кВт, триерного блока 2,2 кВт, транспортеров 1,5 кВт.

ЭЛЕКТРОПРИВОД ПОТОЧНЫХ ЛИНИЙ ПРИГОТОВЛЕНИЯ КОРМОВ

Электропривод почти всех кормоприготовительных машин нерегулируемый и осуществляется асинхронными электродвигателями с короткозамкнутым ротором обдуваемого или специального исполнения: сельскохозяйственного, влагоморозостойкого, пыленепроницаемого. Электродвигателями одиночно работающих машин управляют по типовым схемам.

Поточные линии для производства кормов: сочных, грубых, концентрированных, комбинированных, гранулированных брикетированных — значительно повышают производительность труда и находят все более широкое применение.

Технологический комплекс по приготовлению гранулированных кормов состоит из агрегата для приготовления муки, оборудования для гранулирования, транспортеров, бункеров для хранения продукции.

На рис. 6 приведена технологическая схема приготовления травяной муки на агрегате АВМ-1,5. Агрегат предназначен для искусственной сушки и помола травы, фуражного зерна, листьев, хвои, жома, сахарной свеклы. Продукты перед сушкой измельчают, высыпают в лоток конвейера загрузчика зеленой массы, сушат в барабанной сушилке, куда из теплогенератора засасываются нагретый до высокой температуры воздух и продукты сгорания жидкого топлива.

Кормовая масса транспортируется конвейером, транспортером и вращающимся барабаном сушилки. Сухая масса увлекается потоком газов, который создается вентилятором большого циклонного охладителя. Из большого циклона высушенный продукт через дозатор попадает в дробилки.

В применяемые для указанных целей автоматизированные установки и комплекты оборудования входят тысячи дробилок. Существующие агрегаты и линии имеют три способа подачи продуктов в дробилку: последовательный, параллельный и порциями.

При последовательной подаче различных продуктов после дробления ими заполняются большие емкости-бункера, каждый из которых предназначен для своего компонента. Из бункера продукты попадают в смеситель. В случае перехода на новый компонент необходимо перенастраивать систему подачи продукта в дробилку, что связано со снижением показателей технологической линии.

Рис. 6. Технологическая схема приготовления кормов на агрегате АВМ-1,5

При параллельной подаче несколько зерновых необработанных компонентов из разных бункеров после индивидуальной дозировки поступают в дробилку, где производится их общее дробление и смешивание.

При подаче продуктов порциями характерны непрерывные частые переходы от одного компонента корма к другому, так как в линии после дробилки отсутствуют большие емкости-бункера, как это имеет место при последовательной подаче, а все компоненты после дробления один за другим подаются в циклично работающие смесители ограниченной вместимости.

Приводной двигатель зернодробилки подвергается значительным перегрузкам, обусловленным изменением вида продукта.

При ручном регулировании электропривода средняя загрузка дробильного агрегата и его электродвигателя составляет 60 — 80% номинальной производительности и мощности.

На зернодробильных агрегатах автоматизируется загрузка дробилки, чтобы не допустить перегрузку электродвигателя и агрегата. Одним из основных элементов системы управления производительностью и мощностью электропривода зернодробилок является загрузочный механизм (питатель), выполняющий роль регулирующего устройства, воздействующего на регулируемую переменную технологического процесса.

Рис. 7. Схема автоматического управления загрузкой зернодробилки

На рис. 7 представлена структурная функциональная схема стабилизирующей системы автоматического управления загрузкой дробилки с регулятором частоты вращения шнекового двигателя. Объектом регулирования является дробилка ДР с приводным электродвигателем АД1, который одновременно является воспринимающим элементом (датчиком загрузки). Измерительным элементом является трансформатор тока ТТ. От измерительного элемента сигнал поступает в автоматический регулятор АР, имеющий задающее устройство ЗУ и блок питания БП. Автоматический регулятор изменяет ток в обмотке возбуждения ОВ (на рисунке не показано) электромагнитной муфты скольжения ЭМС, ведомая часть которой через редуктор Р жестко соединена со шнековым питателем ПШ. Внешняя обратная связь осуществляется по цепочке ТТ—АР. Обратная связь по скорости осуществляется по цепочке ТТ— АР — ОВ, она обеспечивает стабилизацию частоты вращения ведомой части ЭМС, а следовательно, питателя ПШ. Принцип действия регулятора нагрузки основан на следующем: при появлении возмущающего воздействия, например, вследствие изменения физико-механических свойств продукта появляется отклонение измеряемой величины — тока двигателя АД1 от заданного значения нагрузки агрегата. Разность этих значений создает сигнал разбаланса. Регулятор АР, действующий по принципу отклонения, измеряет отклонение управляемой величины от заданного значения и через усилительный блок действует на изменение тока возбуждения ЭМС в обмотке ОВ. Вследствие этого за счет изменения частоты вращения исполнительного элемента изменяется частота вращения устройства, воздействующего на регулируемую переменную технологического процесса — потока продукта. Электропривод дробилки по приведенной схеме является примером применения замкнутых систем регулирования.

После дробилок мука за счет потока, создаваемого вентиляторами, перемещается в малые циклоны, а затем затворами-дозаторами — в шнековый разгрузчик, из которого ее можно направлять в отделение гранулирования или затаривать в мешки

УПРАВЛЕНИЕ ЭЛЕКТРОПРИВОДАМИ КОМПЛЕКСА МАШИН ПО УДАЛЕНИЮ НАВОЗА И ПОМЕТА

Для удаления навоза из животноводческих помещений пользуются цепочно-скребковым транспортером ТСН-3,06, который состоит из двух транспортеров горизонтального, перемещающего навоз из помещения, и наклонного, предназначенного для погрузки навоза в транспортные средства

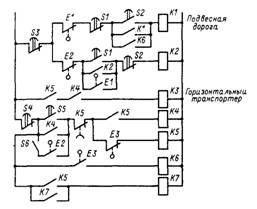

На рис 8 показана схема автоматического управления установкой ТСН-3,0Б, предусматривающая автоматический и ручной режимы работы

В автоматическом режиме выключатель S6 включен При нажатии на кнопку S5 получает питание реле времени К5, которое вводит в цепь тока катушки магнитных пускателей КЗ и К4, в результате чего включается в работу наклонный и горизонтальный транспортеры

Рис 8 Электрическая схема автоматического управления установкой ТСН-3,0Б

Когда вагонетка, расположенная в исходном положении под наклонным транспортером, будет наполнена навозом, сработает весовое устройство и конечный выключатель ЕЗ обесточит реле времени К5 В результате отключается горизонтальный транспортер, а затем и наклонный (с выдержкой времени, необходимой для его освобождения от навоза)

Одновременно с отключением реле К5 получает питание реле Кб, которое с выдержкой времени, большей чем у реле К5, замкнет свои контакты в цепи катушки магнитного пускателя К1 Тележка с навозом перемещается к навозохранилищу, автоматически разгружается, а приводной электродвигатель реверсируется конечным выключателем Е1 При подходе к месту загрузки кузов вагонетки с помощью механического скоса возвращается в исходное состояние, а затем вагонетка останавливается конечным выключателем Е2 Контакт Е2 замыкается в цепи реле К5, процесс загрузки и транспортировки навоза повторяется.

Когда навоз будет удален, т е поступление его в кузов вагонетки прекратится, конечный выключатель ЕЗ весового устройства останется в прежнем положении Контакт реле времени К5 в цепи реле К7 замкнется с выдержкой, превышающей продолжительность цикла работы установки Реле К7 отключит установку от сети (на схеме не показано)

Рис 9 Технологическая схема комбинированной установки для удаления навоза

Для повторного включения нужно нажать кнопку S4

В ручном режиме выключатель S6 разомкнут - управляют работой установки при помощи кнопочных станций

На рис 49 19 показана технологическая схема комбинированной установки для удаления навоза Навоз, продавливаемый сквозь решетчатые полы в канал, удаляется из него навозоуборочными транспортерами, которые действуют по заданной программе Из каналов навоз поступает на поперечный транспортер, который направляет его в навозосборник. Когда навозосборник будет заполнен, закрывается затвор Из ресивера подается сжатый воздух, навоз вытесняется в навозохранилище.