Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Грунта в котловане (траншее)Содержание книги Похожие статьи вашей тематики

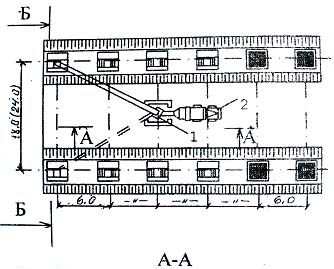

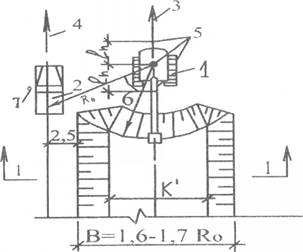

Поиск на нашем сайте Экскаватором с обратной лопатой грунт в котловане разрабатывается торцовыми или боковыми проходками (рис. 7, 8). При этом экскаватор находится выше уровня подошвы забоя и погрузка грунта осуществляется в транспортные средства или укладкой в отвал. Наибольшая ширина торцовой проходки по верху при перемещении экскаватора по прямой (рис. 7) и двусторонней подаче транспорта должна быть

где Ro - оптимальный радиус резания, равен 0.8-0.9Rmax, м; 1n — длина рабочей передвижки экскаватора, м.

ln<Rmax-Rmin, (31)

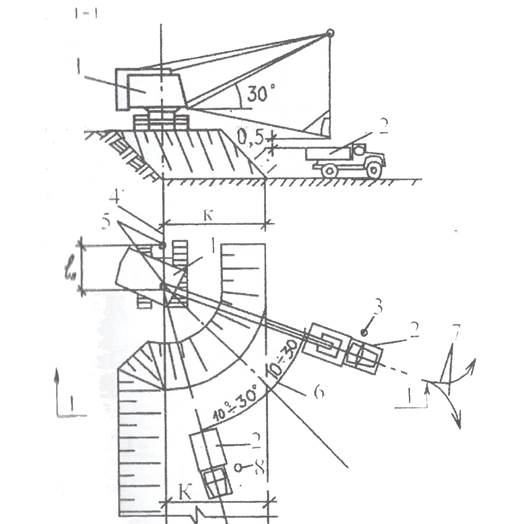

где Rrnax — максимальный радиус резания, м; Rmin - минимальный радиус резания, м. Ширина торцовой проходки при двухсторонней погрузке грунта на транспорт находится в пределах В = 1.6-1.7 R0. В случае односторонней подачи транспортных средств В = 1.3 Ro и ось пути экскаватора перемещается в сторону расположения транспорта. Возможное место расположения автотранспорта при разгрузке ковша экскаватора зависит от радиуса выгрузки RB. Па схеме производства работ необходимо наметить направление движения автотранспорта относительно проходки экскаватора. При этом следует стремиться к сокращению маневров автомобиля при подходе его под погрузку, т. е. сокращению разворотов и движения задним ходом. С учетом требований техники безопасности автомобиль должен остановиться так, чтобы кабина не находилась под ковшом экскаватора (рис. 7, 8, 9, 10). Если устройство котлована предусмотрено с выгрузкой грунта в отвал (рис. 9), ширина проходки ограничивается необходимостью размещения грунта в отвале с образованием бермы, т.е. площадки от бровки котлована (траншеи) до подошвы отвала шириной не менее 1 м. Котлованы, ширина которых превышает максимальную ширину проходки при перемещении экскаватора по прямой, т.е. В >= 3-3.5Ro, разрабатывают несколькими торцовыми проходками многообразным (рис. 10) или поперечно-торцовым перемещением экскаватора, или вначале торцовой, а затем боковыми проходными. Экскаваторы, оборудованные драглайном, применяются при разработке выемок с погрузкой грунта в отвал или на транспорт. Затраты времени на один цикл работы драглайна на 10-15 % больше, им при использовании прямой лопаты аналогичного типоразмера. Драглайном разрабатываются выемки торцевыми и боковыми проходками (рис.11, 12, 13). При торцовой проходке драглайн перемещается по оси выемки или зигзагом (рис. 14). Для сокращения времени цикла работы драглайна при погрузке грунта в транспорт следует применять "челночные" способы разработки (рис. 12), при которых транспорт подается на дно выемки.

1-1

Рис. 7. Схема работы экскаватора, оборудованного обратной лопатой, с погрузкой грунта в транспорт (торцовая проходка) при разработке траншеи: 1 - экскаватор; 2 — автосамосвал; 3 - направления движения экскаватора; 4 - то же, автосамосвалов; 5 - стоянки экскаватора; 6 - оптимальный радиус резания экскаватора Rо, м; 7 - вешка, указывающая место стоянки транспортного средства; 1п — длина рабочей передвижки экскаватора, м; RB - радиус выгрузки экскаватора, м; К' - ширина по дну траншеи

1-1

Рис. 8. Схема работы экскаватора, оборудованного обратной лопатой, при отрывке траншеи с отгрузкой грунта в транспорт (боковая проходка): 1 - экскаватор, оборудованный обратной лопатой; 2 — автосамосвал; 3 - вешка; 4 - направление движения экскаватора; 5 — стоянки экскаватора; 6 - оптимальный радиус резания экскаватора Ro, м; К — расстояние от оси проходки экскаватора до низа откоса

Рис. 9. Схема работы экскаватора, оборудованного обратной лопатой, при отрывке траншеи с отгрузкой грунта в транспорт и кавальер (торцовая проходка): 1- экскаватор; 2 - автосамосвал; 3- вешка; 4 - направления движения экскаватора; 5 - рабочие стоянки экскаватора

Рис. 10. Схема работы экскаватора, оборудованного обратной лопатой, при отрывке котлована уширенным забоем: 1 экскаватор; 2 — автосамосвал; 3 — вешка; 4 — направление движении автотранспорта, 5 - рабочие стоянки экскаватора; 6 – направление движения автотранспорта; К ' — ширина котлована по дну; m - расстояние между проходками экскаватора при его перемещении по зигзагу

Рис.14. Схема работы экскаватора, оборудованного драглайном, при отрывке котлована уширенным забоем с погрузкой грунта на транспорт: 1 - экскаватор; 2 - автосамосвал; 3 - вешка; 4 - направление движений экскаватора; 5 - рабочие стоянки экскаватора; К' - ширина котлована по дну; m - расстояние между проходками экскаватора при его перемещении по зигзагу

Рис. 16. Схема работы экскаватора, оборудованного прямой лопатой, с расположением автотранспорта на верху забоя: 1n- ним стоянок экскаватора; h - глубина котлована; Нв - высота выгрузки экскаватора; Rn - радиус выгрузки экскаватора; 1 - ось проходки экскаватора; 2 - стоянки экскаватора; 3 - ось движения автосамосвала; 4— вешка Экскаваторы, оборудованные прямой лопатой, разрабатывают котлованы преимущественно в сухих грунтах лобовыми или боковыми проходками с погрузкой грунта в транспортные средства. Экскаватор находится на уровне подошвы забоя. В мокрых забоях (при высоком уровне грунтовых вод) необходимо устраивать водоотвод Для въезда в забой устраивают траншею (съезд) с уклоном 0.1-0.15 и шириной по низу при одностороннем движении 3—3.5 м. Лобовыми (тупиковыми) забоями разрабатывают грунт при рытье узких пионерных траншей (рис.16). При разработке котлована лобовыми проходками транспортные средства размещаются непосредственно в забое (рис.15) либо выше уровня его подошв (рис.16). При боковом забое ось проходки экскаватора находится за пределами разрабатываемого массива, транспортные средства располагаются сбоку оси проходки (рис.15), при этом наиболее полно используются рабочие параметры экскаватора, повышается его производительность. Количество проходок зависит от ширины разрабатываемого котлована и рабочих параметров экскаватора. При расположении транспортных средств выше уровня подошвы забоя (рис. 16) наибольшее расстояние от оси экскаватора до верхней бровки забоя определяется по формуле Bn<RB-(bT/2 + l), (32) где Rb - радиус выгрузки при наибольшей ее высоте, м; Ьт - ширина колеи автотранспорта, м; 1 - наименьшее расстояние от бровки до крайней опоры машины, м. При этом наибольшая глубина котлована должна быть не более величины, определяемой по формуле: h<HB-(hT+0,5), (33) где Нв — наибольшая высота выгрузки, м; hT — высота транспортного средства (до верха борта), м; 0.5 — минимальное допустимо расстояние при выгрузке грунта между нижней кромкой открытого днища ковша экскаватора и верхом борта транспортного средства, м. Котлованы шириной 1.5 R^ разрабатывают лобовой проходкой с односторонней погрузкой в транспортные средства. При шири не котлована от 1.5 до 1.9 R^ его разрабатывают лобовой проходкой с двусторонней подачей транспортных средств. Наибольшую ширину лобовой проходки при перемещении экскаватора по пря мой определяют по формуле (30). Котлованы шириной от 1.9 до 2.5 R0 разрабатывают уширенной лобовой проходкой, перемещая экскаватор по зигзагу, а до 3.5 R0 - перемещая его поперек котлована. Широкие котлованы более 3.5 R0 разрабатывают вначале лобовой, а затем боковыми проходками. Максимальная ширина каждой боковой проходки (рис. 15) определяется по формуле Вб = В, + В2, (34) при этом экскаватор располагают в забое так, чтобы ось его перемещения находилась от основания внутреннего откоса на расстоянии, м,

B1≤√ R20-12n м. Расстояние от оси до бровки внешнего откоса не должно превышать величины В = 0,7 Км,

где ReT — наибольший радиус резания на уровне стоянки экскаватора, м. После разработки грунта экскаваторами выполняется зачистка дна котлована. Если дно котлована является основанием для фундаментов, оставленный недобор грунта в пределах 10-30 см (в зависимости от типа экскаватора) срезают при помощи бульдозера, который перемещает грунт к экскаватору (рис. 17).

4.4.4. Технологическая схема производства работ при обратной засыпке пазух котлована (траншей) и уплотнении грунта Обратная засыпка пазух между стенами подвала (отдельными ' фундаментами) и откосами котлована (траншеи) выполняется после устройства фундаментов или перекрытия подвала и гидроизоляции«(фундаментов или стен подвала). Для этого используют привозной грунт или оставленный в отвалах, который перемещаю бульдозером. Обратная засыпка производится чаще всего бульдозером и довольно быстрые сроки — 1—3 смены. Работа же по уплотнению грунта выполняется намного дольше, так как используются в основном пневмотрамбовки с производительностью 45—90 м3 /см. Для того, чтобы не снижать темпы обратной засыпки и полностью использовать бульдозер по назначению, необходимо применять более производительные машины и механизмы (вибрационные плиты, малогабаритные катки и др.). При устройстве обратной засыпки и уплотнении грунта в пазухах фундаментов обычно применяют комплект машин и механизмов (рис. 19), состоящий из экскаватора, малогабаритного бульдозера, навесных на кране вибротрамбовок и ручных трамбовок. При невозможности использования экскаватора-грейфера и навесной трамбовки для подачи и уплотнения грунта применяют ленточные транспортеры для отправки грунта в отдаленные участки, а для уплотнения — самопередвигающиеся виброплиты или ручные трамбовки. Зона грунта толщиной 80-100 см, прилегающая к вертикальной стенке фундамента, уплотняется только ручным трамбованием с использованием средств малой механизации. Грунт остальной части пазух уплотняется механизированным способом (рис. 18). 0.8-1 м

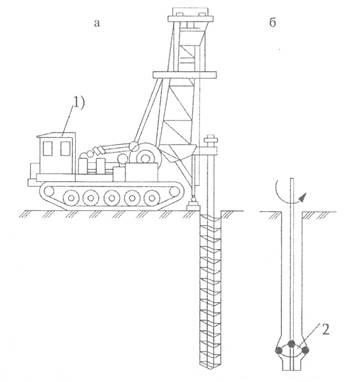

Грунт отсыпается и уплотняется послойно: (hслоя - 0,1-0,2 м) - при уплотнении электротрамбовками и (hслоя = 0,1-0,15 м) - при уплотнении пневмотрамбовками. Состав звена определяется но ЕНиР, количество рабочих в звене должно соответствовать производительности ведущей машины, т.е. бульдозера. Для организации потока работ земляное сооружение разбивается на захватки, последовательно занимаемые машинами или группами машин. Минимальное количество участков должно быть равно количеству одновременно выполняемых процессов. Размеры захваток в плане зависят от рельефа местности, размеров котлована, рабочих параметров машин и их сменной производительности. 5. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ ПРИ УСТРОЙСТВЕ ФУНДАМЕНТОВ Для устройства фундаментов под различные здания и сооружения, а также для повышения несущей способности слабых грунтов и укрепления стенок котлованов от обрушения очень часто применяются всевозможные сваи. В настоящей главе рассматривается технология производства работ при устройстве фундаментов тол ко на забивных и буронабивных железобетонных сваях. 5.1. Технология устройства забивных свай 5.1.1. Выбор оборудования для погружения свай Существует несколько методов погружения свай: ударный, вибрацией, вдавливанием, завинчиванием, с использованием подмыва и т.д. Здесь рассматривается ударный метод как наиболее распространенный и основанный на использовании энергии удара (ударной нагрузки), под действием которой свая нижней частью внедряется в грунт. Ударную нагрузку на оголовок сваи создают специальными механизмами - молотами разных типов, основными из которых являются дизельные. На строительных площадках применяют штанговые и трубчатые дизель-молоты. Основной показатель, характеризующий погружающую способность молота, - энергия одного удара, зависящая от веса и высоты падения ударной части. Для конкретных условий строительства молот обычно подбирают по необходимой номинальной энергии одного удара и коэффициенту его применимости Ен > 25 Р, (37) где Р - расчетная нагрузка, допускаемая на сваю, т (принимается по табл. 13); 25 — коэффициент, кг м/т.

Таблица 13

По полученному значению Ен подбирают молот из табл. 14, а затем его проверяют по коэффициенту его применимости к, который определяют из отношения веса молота и сваи к энергии удара, т.е. k = (Qn + q)/E, (38) где Qn — собственный вес молота, т; q — вес сваи, т. Значение к для забивки железобетонных свай штанговыми дизель-молотами принимается равным 5, а трубчатыми - 6.

Для забивки свай с целью удержания в рабочем положении молота, подьема и установки сваи в заданном положении применяют специальные подъемные устройства - копры. Основная часть копра - его стрела, вдоль которой устанавливается перед погружением свая и опускается по мере ее забивки молотом. В табл. 15 приведены технические характеристики самоходных копровых установок. Выбор необходимой установки по техническим параметрам осуществляется в зависимости от длины, максимально возможного веса сваи и вида выбранного дизель-молота. При выборе сваепогружающей установки необходимо соблюдал» следующие условия: - длина погружаемой сваи должна быть меньше максимально возможной при установке в копер lсв- < lmax (39) где 1mах — определяется по табл. 15; — превышение предельного веса сваи над весом ударной части принятого дизель-молота

Q≤Qmax (40) где Qmax — предельный вес сваи, т (табл. 13); Q - вес ударной части принятого дизель-молога, т (табл. 14).

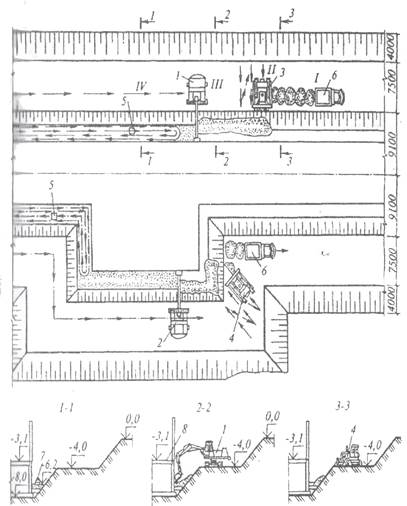

5.1.2. Технологическая схема производства работ при забивке свай При производстве свайных работ из забивных свай необходимо выполнить следующие процессы: - геодезическую разбивку осей рядов свай; - завоз свай и их складирование; - подготовку свай к погружению (обмазку, нанесение контрольных рисок, при необходимости бурение лидирующих скважин); - подтягивание, подъем и установку свай в исходное положение; - погружение свай забивкой выбранной копровой установкой с соответствующим дизель-молотом; - передвижку копров или копровых установок в очередную рабочую позицию; - срубку голов свай до проектной отметки, подготовку к заделке их в ростверк. Технологическая схема по забивке свай должна включать в себя (рис. 20, 21): - фрагмент свайного поля (на общем плане котлована) с указанием направления и последовательности погружения свай; - схему забивки свай в плане (на фрагменте свайного поля) и разрезе с указанием расположения машин и механизмов, их стоянок и зоны действия, способов складирования свай и подачи их к месту погружения.

5.2. Технология устройства набивных свай Большую группу свайных фундаментов, применяемых в промышленном и гражданском строительстве, составляют фундаменты из набивных свай. По способу устройства скважин в грунте набивные сваи бывают разных типов: буронабивные, буронабивные с уши- рением, частотрамбованные, вибротрамбованные и др. Такие сваи часто делают с уширенной нижней частью — пятой. Уширение выполняют с помощью специальных расширителей, закрепленных на буровой штанге и входящих в комплект бурового станка. В зависимости от грунтовых условий, буронабивные сваи устраивают одним из следующих трех способов: без крепления стенок скважин (сухой способ), с применением глинистого раствора для предотвращения обрушения стенок скважин и с креплением сквасим обсадными трубами. Такой способ применим в устойчивых фунтах. В данном курсовом проекте рассматриваются только буронабивные сваи с применением бурового оборудования и устройством их сухим способом» без крепления стенок скважин. 5.2. 1. Выбор оборудования для устройства скважин и бетонирования свай Характерной особенностью технологии устройства буронабивных свай является предварительное бурение скважин до заданной отметки при помощи буровых установок. В табл. 16 приведены технические характеристики наиболее распространенных буровых агрегатов на базе различных механизмов. При выборе типа буровой установки необходимо, чтобы ее основные технические параметры — диаметр и глубина бурения превышали необходимые диаметр и глубину сваи.

После приемки скважины в установленном порядке при необходимости в ней монтируют арматурный каркас и бетонируют сваю методом вертикально перемещающейся трубы при помощи крана грузоподъемностью 10-12 т. По этой технологии чаще всего изготавливают буронабивные сваи диаметром 400, 500, 600, 1000, 1200 мм и длиной до 30 м. 5.2.2. Технологические схемы производства работ при устройстве набивных свай При помощи приемной воронки бетонную смесь подают в бетонолитную трубу непосредственно из автобетоносмесителя или краном со специальным загрузочным бункером (бадьей). По мере укладки бетонной смеси бетонолитную трубу краном извлекают ни скважины. В скважине бетонную смесь уплотняют с помощью вибраторов, укрепленных на приемной воронке бетонолитной трубы По окончании бетонирования скважины голову сваи формуют \\ специальном инвентарном кондукторе, а в зимнее время защищают утеплителем (рис.22).

5.3. Технология устройства монолитных фундаментов или ростверков 5.3.1. Выбор оборудования для устройства монолитных фундаментов или ростверков Подача и распределение бетонной смеси являются ведущими процессами, определяющими в значительной степени темпы бетонных работ. Транспортирование бетонной смеси к объекту осуществляется с использованием автобетоносмесителей, автобетоновозов, автосамосвалов и бадей, устанавливаемых на автомашинах. Наиболее эффективным средством транспортирования являются автобетоносмесители объемом 3-6 м3 (СБ—159) и 8-10 м3 (СБ—130, СБ-127). Максимальные габаритные размеры автобетоносмесителей, мм: длима - 7500, ширина - 2500, высота — 3500. Подача бетонной смеси к месту укладки включает в себя следующие процессы: прием бетонной смеси из транспортного средства, перемещение ее по горизонтали и вертикали различными средствами и распределение для укладки в конструкцию. При бетонировании фундаментов неглубокого заложения, свай и бетонных подготовок под полы бетонную смесь разгружают непосредственно в конструкцию. Как правило, при бетонировании конструкций толщина укладываемого слоя ограничивается глубиной проработки вибратором, а так как при разгрузке бетонной смеси из автосамосвалов или бетоновозов подавать смесь порциями невозможно, то при устройстве бетонных подготовок (рис. 23, а) приходится предварительно разравнивать смесь с последующим ее уплотнением поверхностными или глубинными вибраторами. При бетонировании буронабивных свай (рис. 23, в) используются специальные лотки и воронки для порционной подачи бетона н бетонолитные трубы. При устройстве ленточных фундаментов и наличии удобного подъезда (рис. 23, б) возможна непосредственная подача смеси путем опрокидывания кузова автобетоновоза (СБ-124 вместимостью 4 м' на автомобильном шасси типа КАМаЗ-5511 или СБ—113 вместимостью 1.6 м3 на базе автомобиля ЗИО-ММЗ-55к). В этом случае принимают специальные меры по укреплению щитов опалубки. Для обеспечения фиксированного положения автобетоновоза используют ограничители (отбойные брусья) движения задних колес. При подаче смеси в конструкцию кранами (рис. 2.4, 25) применяют бадьи различной вместимости (табл. 17)

Кран поднимает бадью в вертикальное положение и подает ее к месту выгрузки. В каждом конкретном случае назначают способ подачи смеси и зависимости от конструктивных особенностей возводимого сооружения и наличия средств механизации. Как правило, применяют наиболее прогрессивный и менее дорогостоящий комплект механизмов, обеспечивающий максимальное снижение доли ручного труда. Так, при бетонировании отдельно стоящих фундаментов бетонную смесь подают бадьей в опалубку с помощью башенного (рис. 24, а) или стрелового (рис. 24, б) кранов. Изменяя вылет стрелы крана, смесь подают в любую точку бетонирования в радиусе его действия. Для приема смеси опалубку оснащают площадками с ограждениями, на которых размещаются рабочие, лестницами- стремянками для перехода рабочих в рабочую зону. При возведении конструкций, расположенных в котлованах и других временных выемках, бетонную смесь можно подавать вибропитателями (рис. 26). Из автобетоновоза смесь разгружают в вибропитатель, на стенках которого укреплены вибраторы. Передаваемые от вибратора колебания разжижают смесь и она самотеком перемещается по желобу. Интенсивность укладки с использованием виброжелобов, в зависимости от состава и подвижности смесей, колеблется в пределах 10—30 м3/ч. При большом фронте работ и рассредоточенном распределении объемов укладываемого бетона для подачи смеси целесообразно использовать бетоноукладчики (рис. 27), технические характеристики которых приведены в табл. 18.

Транспортирование и подача бетонной смеси по трубопроводам с помощью бетононасосов (рис. 28) и пневмонагнетателей — наиболее прогрессивный способ, позволяющий существенно снизить объем ручного труда, повысить производительность и качество бетонных работ. Современные установки компактны и мобильны, что снижает расход времени на их монтаж и демонтаж. Бетононасосы (табл. 19) применяют для подачи смеси во все виды конструкций при интенсивности бетонирования не менее 6 м3/ч, при возведении их в стесненных условиях, в местах, где использование другого вида транспорта невозможно. Процесс подачи бетонной смеси бетононасосом состоит из следующих операций: монтаж и демонтаж бетоновода, установка средств для распределения бетонной смеси, подготовка к эксплуатации бетононасоса, подача бетонной смеси по бетоноводу, очистка оборудования по окончании работы.

Рис. 26. Подача бетонной смеси с применением вибропитателя и виброжелобов: а - вибропитатель и виброжелоб; б - общая схема и детали узлов; 1 - виброжелоб; 2 - вибратор; 3 - вибропитатель; 4 - автобетоновоз; 5 - стойка; 6 - пружинная подвеска

Рис. 27. Схема бетонирования фундаментов бетоноукладчиков: 1 —бетоноукладчик УБ -152; 2 — автосамосвал ЗИЛ-ММЗ-555

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1464; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.016 с.) |

(30)

(30)

Рис. 25. Схемы бетонирования ступенчатых фундаментов краном с бадьей:

1 — опалубка фундамента, 2 — бадья с бетонной смесью, 3 — рабочий настил с ограждением, 4 — вибратор глубинный, 5 — звеньевой хобот

Рис. 25. Схемы бетонирования ступенчатых фундаментов краном с бадьей:

1 — опалубка фундамента, 2 — бадья с бетонной смесью, 3 — рабочий настил с ограждением, 4 — вибратор глубинный, 5 — звеньевой хобот